一种防滑亮面瓷砖的制备方法与流程

1.本发明属于建筑材料技术领域,具体地,涉及一种防滑亮面瓷砖的制备方法。

背景技术:

2.瓷砖作为一种大面积铺设的地面材料,多用于公共建筑和民用建筑的地面。瓷砖因其具有易清理,质坚、耐压耐磨,能防潮等优势,越来越多的家庭使用地砖取代传统的地板,各大商场超市地面铺设材料也以瓷砖为主。但是瓷砖在清理过后留有水渍容易起滑,一不小心就会滑倒,带来安全隐患。

3.目前为提高瓷砖的防滑性能,有以下几种方法:一是增加瓷砖表面的纹理复杂程度,以提高瓷砖的摩擦系数,提高瓷砖的防滑性能,该方法较为传统,纹理的褶皱条纹或凹凸点处容易隐藏污垢,不易清理,且防滑效果不是很理想;二是使用防滑剂增加瓷砖表面及内部的孔隙率,利用这种结构和鞋底在压力下产生的吸盘作用来提高摩擦系数,防止打滑摔倒。如中国专利cn109536135a公开的一种大理石地砖抗污防滑剂及其制备方法,该发明中的防滑剂,按重量份计,至少包括以下组分:pka为2-4的酸0.1-3份;氟盐1-5份;非离子表面活性0.05-4份;光亮剂0.1-2份;助剂0.1-3份;水80-100份,通过调整pka为2-4的酸、氟盐以及助剂的原料和重量份,形成腐蚀速度可控的混合液,使大理石瓷砖表面原毛细孔变粗,在表面形成很多细小看不见的纳米级孔。但是这些纳米级孔的生成过程中在一定程度上损害了瓷砖原有的质感、色彩和图案,且这些纳米级孔易吸附脏污物质,清洁困难。

4.因此,本发明提供一种瓷砖的制备方法,使获得的瓷砖兼具防滑性能、光亮性能和易清洁性能。

技术实现要素:

5.本发明的目的在于提供一种防滑亮面瓷砖的制备方法,以解决背景技术中提到的问题。

6.本发明的目的可以通过以下技术方案实现:一种防滑亮面瓷砖的制备方法,包括以下步骤制成:步骤一、制作瓷砖坯体;步骤二、将瓷砖坯体干燥,喷水后,淋施面釉,且面釉包括以下重量份矿物:钾长石8-10份、钠长石26-30份、高岭土7-9份、石英11-13份、霞石13-15份、白云石1-3份、氧化铝14-16份、煅烧高岭土5份、锂瓷石4-6份;步骤三、淋施面釉后在坯体表面打印喷墨设计图案,再淋施抛釉,且抛釉包括以下重量份矿物:钾长石11-13份、钠长石34-36份、高岭土6-7份、石英3-4份、白云石19-21份、刚玉5-7份、煅烧高岭土5份、碳酸锶7-9份、氧化锌4份;然后烧制,得瓷砖基体;步骤四、将瓷砖基体进行粗抛光、中抛光和细抛光,得处理后瓷砖基体;步骤五、涂施:对处理后瓷砖基体的表面涂施处理液,使得涂层厚度为20-40微米,然后30-50℃下干燥,并在100-110℃下烘40-50min,修边倒角,得一种防滑亮面瓷砖。

7.进一步地,所述处理液通过以下步骤制成:步骤a、将水、乳化剂、渗透剂和硅溶胶在室温、300-400r/min下搅拌均匀后,得硅溶胶乳液,其中,水、乳化剂、渗透剂和硅溶胶质量比为65-85:0.5-1.5:0.5-1.5:15-35;步骤b、向硅溶胶乳液中加入氨丙基三乙氧基硅烷,混合均匀后,调节溶液的ph值为5.5-6.5,50-60℃下,搅拌反应50-80min,冷却至室温,然后加入支化环氧基硅氧烷,以700-1000r/min速度搅拌均匀,得处理液,其中,硅溶胶乳液、氨丙基三乙氧基硅烷、支化环氧基硅氧烷的质量比为100:7-13:6.5-10.5。

8.在上述反应过程中,首先利用了氨丙基三乙氧基硅烷的水解反应,形成具有硅氧键超支化硅氧烷,且该水解是在硅溶胶乳液中进行,利用了硅溶胶中二氧化硅表面的硅醇键,使得二氧化硅颗粒接入上述超支化硅氧烷体系中,使获得的超支化硅氧烷的网络结构中含有二氧化硅,增强了超支化聚硅氧烷的机械性能和耐磨性能,再加入支化环氧基硅氧烷,利用环氧基与氨基和或羟基(硅氧烷水解产生的羟基)的反应,使得支化环氧基硅氧烷结构接入水解获得的超支化硅氧烷,引入环氧基,促进处理液在后续干燥、固化过程中发生化学键连,提高形成的涂膜的固化性能。

9.进一步地,所述乳化剂为十二烷基硫酸钠。

10.进一步地,所述渗透剂为脂肪醇聚氧烷基醚。

11.进一步地,所述硅溶胶中二氧化硅的质量分数为20-30%,且二氧化硅的粒径为80-150nm。

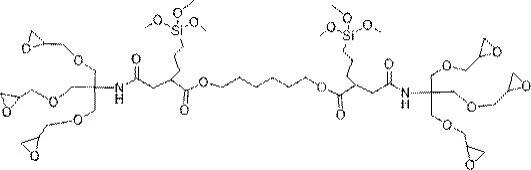

12.进一步地,所述支化环氧基硅氧烷通过以下步骤转制成:步骤a1、将三羟甲基氨基甲烷、[3-(三甲氧基硅烷基)丙基]琥珀酸酐和无水乙醇加入到四口烧瓶中,搅拌均匀后,并升温至回流8h,然后降至室温,将溶液转移至容器中,置于烘箱中于35℃下真空干燥,得中间产物,其中,三羟甲基氨基甲烷、[3-(三甲氧基硅烷基)丙基]琥珀酸酐、无水乙醇的用量为0.01mol:0.01-0.014mol:100-150ml;将中间产物和1,6-己二醇混合均匀后,加入对甲苯磺酸,然后加热至80℃,在氮气保护下搅拌反应3h后,得支化硅氧烷,其中,中间产物和1,6-己二醇的摩尔比为2:1,对甲苯磺酸的加入质量为中间产物质量的5%;在上述反应中,利用三羟甲基氨基甲烷中的氨基与[3-(三甲氧基硅烷基)丙基]琥珀酸酐中的酸酐基反应,得中间产物(其分子结构式如下所示),再利用中间产物中的羧基和1,6-己二醇的醇羟基的反应,得支化硅氧烷,其分子结构式如下所示;

步骤a2、将支化硅氧烷和环氧氯丙烷加入带有搅拌器和回流装置的三口瓶中,在搅拌条件下升温至75℃,待温度稳定后,分四批加入催化剂nah,反应4h后,减压旋蒸脱除未反应的环氧氯丙烷,降温至35℃,滴加氢氧化钠的乙醇溶液,滴加速度2滴/秒,滴加结束后继续反应1h后,减压抽滤,旋蒸,得支化环氧基硅氧烷,其中,支化硅氧烷和环氧氯丙烷的摩尔比为1:6-6.5,nah的加入质量为支化硅氧烷和环氧氯丙烷总质量的0.4-0.5%,naoh的加入质量为支化硅氧烷和环氧氯丙烷总质量的0.5-0.7倍。

[0013]

在上述反应中,利用支化硅氧烷中的羟基和环氧氯丙烷首先在高温下发生开环反应,然后在低温下碱性条件下发生闭环反应,得支化环氧基硅氧烷,且其分子结构式如下所示。

[0014]

本发明的有益效果:为了使得瓷砖兼具光亮和防滑性能,本发明从以下几方面着手:一是在瓷砖坯体表面布施面釉和抛釉,其中,面釉的使用起到调整胚体与抛釉层的膨胀系数,而面釉和抛釉中通过各矿物组分之间相互配合,经高温烧制后形成具有微结晶相的尖晶相、刚玉相与玻璃相共存的微观构造,经抛光后砖面微细多晶相与玻璃相共生,在达到瓷砖光亮的同时,形成具有凹凸起伏的微观构造,提高了抛釉层的摩擦系数;二是通过抛光操作,提高了抛釉层的光亮度,光泽度可达45-50度;三是将处理后瓷砖基体表面涂施处理液,通过处理液在瓷砖基体表面形成一层防滑层,进一步提高瓷砖的防滑性能,该处理液包括水、乳化剂、渗透剂、硅溶胶、氨丙基三乙氧基硅烷和支化环氧基硅氧烷,首先利用氨丙基三乙氧基硅烷的水解形成超支化聚硅氧烷,且该水解是在硅溶胶乳液中进行,硅溶胶中的二氧化硅表面含有活性较高的硅醇键,使得二氧化硅通过化学键(硅-氧-硅)键连在超支化聚硅氧烷中,对二氧化硅起到“锚定”作用,防止二氧化硅在抛釉层的迁移,避免其更多地填充凹陷结构,造成抛釉层凹凸起伏度的降低,使得氨丙基三乙氧基硅烷的水解以硅溶胶的溶胶体系为模板,形成具有二氧化硅节点的超支化硅氧烷,该具有二氧化硅节点的超支化硅氧烷在抛釉层表面成膜,进而使得二氧化硅均匀在二氧化硅在抛釉层均匀积累,进而使得二氧化硅的积累扩大抛釉层凹凸结

构,进一步增加瓷砖的表面粗糙程度,提高瓷砖的防滑性能,而且二氧化硅起到填料作用,对超支化聚硅氧烷起到耐磨增强作用,提高了防滑层的耐磨性能;其次引入支化环氧基硅氧烷,利用了该超支化环氧基硅氧烷含有硅氧烷链,其与上述的超支化聚硅氧烷具有良好的相容性,以及含有的环氧基促进了超支化聚硅氧烷的成膜,以及固化性能;再次,处理液由于有机硅(超支化聚硅氧烷)低表面能作用及渗透剂的作用下,渗入瓷砖表面毛细孔,使防滑层与瓷砖基体之间粘附作用增大,提高了防滑层的耐久性;最后,形成的防滑层为有机硅涂层,对瓷砖原有的质感、色彩和图案都具有保护作用,具有无损害性,且有机硅涂层具有光亮效果,能够提高瓷砖的光亮度,且该防滑层由于有机硅膜的低表面能具有一定的耐污性能,使得瓷砖易清洁;综上所述,本发明制备方法提供的瓷砖具有优异的防滑性能,光亮性能和易清洁性能。

具体实施方式

[0015]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0016]

实施例1支化环氧基硅氧烷的制备:步骤a1、将0.01mol三羟甲基氨基甲烷、0.01mol [3-(三甲氧基硅烷基)丙基]琥珀酸酐和100ml无水乙醇加入到四口烧瓶中,搅拌均匀后,并升温至回流8h,然后降至室温,将溶液转移至容器中,置于烘箱中于35℃下真空干燥,得中间产物;将0.02mol中间产物和0.01mol 1,6-己二醇混合均匀后,加入中间产物质量的5%对甲苯磺酸,然后加热至80℃,在氮气保护下搅拌反应3h后,得支化硅氧烷;步骤a2、将0.01mol支化硅氧烷和0.06mol环氧氯丙烷加入带有搅拌器和回流装置的三口瓶中,在搅拌条件下升温至75℃,待温度稳定后,分四批共加入0.0308g催化剂nah,反应4h后,减压旋蒸脱除未反应的环氧氯丙烷,降温至35℃,滴加含有32g氢氧化钠的乙醇溶液(含乙醇110ml),滴加速度2滴/秒,滴加结束后继续反应1h后,减压抽滤,旋蒸,得支化环氧基硅氧烷。

[0017]

实施例2支化环氧基硅氧烷的制备:步骤a1、将0.01mol三羟甲基氨基甲烷、0.014mol [3-(三甲氧基硅烷基)丙基]琥珀酸酐和150ml无水乙醇加入到四口烧瓶中,搅拌均匀后,并升温至回流8h,然后降至室温,将溶液转移至容器中,置于烘箱中于35℃下真空干燥,得中间产物;将0.02mol中间产物和0.01mol 1,6-己二醇混合均匀后,加入中间产物质量的5%对甲苯磺酸,然后加热至80℃,在氮气保护下搅拌反应3h后,得支化硅氧烷;步骤a2、将0.01mol支化硅氧烷和0.065mol环氧氯丙烷加入带有搅拌器和回流装置的三口瓶中,在搅拌条件下升温至75℃,待温度稳定后,分四批共加入0.0386g催化剂nah,反应4h后,减压旋蒸脱除未反应的环氧氯丙烷,降温至35℃,滴加含有38.6g氢氧化钠

的乙醇溶液(含乙醇130ml),滴加速度2滴/秒,滴加结束后继续反应1h后,减压抽滤,旋蒸,得支化环氧基硅氧烷。

[0018]

实施例3处理液通过以下步骤制成:步骤a、将65g水、0.5g乳化剂、0.5g渗透剂和35g硅溶胶在室温、300r/min下搅拌均匀后,得硅溶胶乳液,所述乳化剂为十二烷基硫酸钠,所述渗透剂为脂肪醇聚氧烷基醚,所述硅溶胶中二氧化硅的质量分数为20-30%,且二氧化硅的粒径为80-150nm;步骤b、向100g硅溶胶乳液中加入7g氨丙基三乙氧基硅烷,混合均匀后,调节溶液的ph值为5.5,50℃下,搅拌反应60min,冷却至室温,然后加入6.5g实施例1制备的支化环氧基硅氧烷,以700r/min速度搅拌均匀,得处理液。

[0019]

实施例4处理液通过以下步骤制成:步骤a、将75g水、1g乳化剂、1g渗透剂和25g硅溶胶在室温、400r/min下搅拌均匀后,得硅溶胶乳液,所述乳化剂为十二烷基硫酸钠,所述渗透剂为脂肪醇聚氧烷基醚,所述硅溶胶中二氧化硅的质量分数为20-30%,且二氧化硅的粒径为80-150nm;步骤b、向100g硅溶胶乳液中加入13g氨丙基三乙氧基硅烷,混合均匀后,调节溶液的ph值为6.5,60℃下,搅拌反应30min,冷却至室温,然后加入10.5g实施例2制备的支化环氧基硅氧烷,以1000r/min速度搅拌均匀,得处理液。

[0020]

实施例5一种防滑亮面瓷砖的制备方法,包括以下步骤制成:步骤一、制作瓷砖坯体;步骤二、将瓷砖坯体干燥,喷水后,淋施面釉,且面釉包括以下重量份矿物:钾长石8份、钠长石30份、高岭土9份、石英13份、霞石14份、白云石1份、氧化铝14份、煅烧高岭土5份、锂瓷石6份;步骤三、淋施面釉后在坯体表面打印喷墨设计图案,再淋施抛釉,且抛釉包括以下重量份矿物:钾长石12份、钠长石34份、高岭土6份、石英4份、白云石21份、刚玉5份、煅烧高岭土5份、碳酸锶9份、氧化锌4份;然后烧制,得瓷砖基体;步骤四、将瓷砖基体进行粗抛光、中抛光和细抛光,得处理后瓷砖基体,其中,抛光过程中磨块大小的参数:粗抛:120目(两组),400目(两组),600目(两组),800目(两组);中抛:1000目(三组),1200目(三组),1600目(两组),1800目(两组);细抛:2000目(三组),2400目(三组),3000目(两组),4000目(两组),每组磨头含5个;步骤五、涂施:对处理后瓷砖基体表面涂施实施例3制备的处理液,使得涂层厚度为20微米,然后30℃下烘干,并在100℃固化50min,得一种防滑亮面瓷砖。

[0021]

实施例6一种防滑亮面瓷砖的制备方法,包括以下步骤制成:步骤一、制作瓷砖坯体;步骤二、将瓷砖坯体干燥,喷水后,淋施面釉,且面釉包括以下重量份矿物:钾长石8份、钠长石26份、高岭土7份、石英11份、霞石15份、白云石3份、氧化铝16份、煅烧高岭土5份、锂瓷石6份;

步骤三、淋施面釉后在坯体表面打印喷墨设计图案,再淋施抛釉,且抛釉包括以下重量份矿物:钾长石13份、钠长石34份、高岭土7份、石英3份、白云石21份、刚玉6份、煅烧高岭土5份、碳酸锶7份、氧化锌4份;然后烧制,得瓷砖基体;步骤四、将瓷砖基体进行粗抛光、中抛光和细抛光,得处理后瓷砖基体,其中,抛光过程中磨块大小的参数:粗抛:120目(两组),400目(两组),600目(两组),800目(两组);中抛:1000目(三组),1200目(三组),1600目(两组),1800目(两组);细抛:2000目(三组),2400目(三组),3000目(两组),4000目(两组),每组磨头含5个;步骤五、涂施:对处理后瓷砖基体表面涂施实施例4制备的处理液,使得涂层厚度为30微米,然后50℃下烘干,并在110℃固化40min,得一种防滑亮面瓷砖。

[0022]

实施例7一种防滑亮面瓷砖的制备方法,包括以下步骤制成:步骤一、制作瓷砖坯体;步骤二、将瓷砖坯体干燥,喷水后,淋施面釉,且面釉包括以下重量份矿物:钾长石10份、钠长石30份、高岭土7份、石英11份、霞石13份、白云石2份、氧化铝16份、煅烧高岭土5份、锂瓷石6份;步骤三、淋施面釉后在坯体表面打印喷墨设计图案,再淋施抛釉,且抛釉包括以下重量份矿物:钾长石11份、钠长石36份、高岭土6份、石英3份、白云石20份、刚玉7份、煅烧高岭土5份、碳酸锶8份、氧化锌4份;然后烧制,得瓷砖基体;步骤四、将瓷砖基体进行粗抛光、中抛光和细抛光,得处理后瓷砖基体,其中,抛光过程中磨块大小的参数:粗抛:120目(两组),400目(两组),600目(两组),800目(两组);中抛:1000目(三组),1200目(三组),1600目(两组),1800目(两组);细抛:2000目(三组),2400目(三组),3000目(两组),4000目(两组),每组磨头含5个;步骤五、涂施:对处理后瓷砖基体表面涂施实施例3制备的处理液,使得涂层厚度为40微米,然后50℃下烘干,并在110℃固化50min,得一种防滑亮面瓷砖。

[0023]

对比例1:一种防滑亮面瓷砖的制备方法,与实施例5相比,步骤三中的抛釉包括以下重量份矿物:钾长石12份、钠长石39份、高岭土7份、白云石19份、刚玉5份、煅烧高岭土5份、碳酸锶9份、氧化锌4份,其余相同。

[0024]

对比例2一种防滑亮面瓷砖的制备方法,与实施例6相比,将步骤四中的处理液替换成下列步骤制成的处理液,其余相同;处理液的获得:步骤a、将65g水、0.5g乳化剂、0.5g渗透剂和35g硅溶胶在室温、300r/min下搅拌均匀后,得硅溶胶乳液,所述乳化剂为十二烷基硫酸钠,所述渗透剂为脂肪醇聚氧烷基醚,所述硅溶胶中二氧化硅的质量分数为20-30%,且二氧化硅的粒径为80-150nm;步骤b、向100g硅溶胶乳液中加入7g氨丙基三乙氧基硅烷,混合均匀后,调节溶液的ph值为5.5,50℃下,搅拌反应60min,冷却至室温,然后加入6.5g环氧树脂e41,以700r/min速度搅拌均匀,得处理液。

[0025]

对比例3

一种防滑亮面瓷砖的制备方法,与实施例7相比,将步骤四中的处理液替换成下列步骤制成的处理液,其余相同;处理液的获得:步骤a、将100g水、0.5g乳化剂和0.5g渗透剂在室温、300r/min下搅拌均匀后,得胶乳液,所述乳化剂为十二烷基硫酸钠,所述渗透剂为脂肪醇聚氧烷基醚,所述硅溶胶中二氧化硅的质量分数为20-30%,且二氧化硅的粒径为80-150nm;步骤b、向100g乳液中加入13g氨丙基三乙氧基硅烷,混合均匀后,调节溶液的ph值为6.5,60℃下,搅拌反应30min,冷却至室温,然后加入10.5g实施例2制备的支化环氧基硅氧烷,以1000r/min速度搅拌均匀,得处理液。

[0026]

实施例8将上述实施例5-7和对比例1-3获得的瓷砖进行以下性能测试:静态摩擦系数:按照gb/t4100标准测试,分为干态静摩擦系数和湿态静摩擦系数;其中,干态静摩擦系数:在瓷砖表面上任取三个不同的区域,分别测量干态静摩擦系数,取其平均值;湿态静摩擦系数:用去离子水完全润湿瓷砖的表面后,在瓷砖表面上任取三个不同的区域,分别测量湿态静摩擦系数,取其平均值;耐磨性能测试:在载重2.2公斤的条件下,用摩擦材料在瓷砖的表面摩擦,所述摩擦材料为3m5100刷片,可购自3m公司,每摩擦500次测试一次湿态静摩擦系数,当湿态静摩擦系数小于等于0.6时停止测试,并记录测试的摩擦循环数(一个摩擦循环指来回摩擦一次),若摩擦循环数达到20000时湿态静摩擦系数仍大于0.6,则停止测试,并记录摩擦循环数为20000;摩擦循环数大于5000,则说明该涂布制品具有良好的耐磨性能;光泽度:通过光泽度仪测试试样的光泽度,记录仪器读数,每个试样重复测试6次,最终取平均值上述测试结果如表1所示;表1 干态静摩擦系数湿态静摩擦系数耐磨性能光泽度实施例51.171.0219500次96实施例61.221.0820000次98实施例71.271.1120500次100对比例10.870.7319500次97对比例21.030.9117500次96对比例30.890.767500次99从表1中数据显示,对比例1的摩擦系数降低较多,这是由于对比例1由于抛釉矿物组分的不同,其形成的抛釉层的表面形貌相对于实施例1-3中的抛釉层的表面形貌更加光滑,造成后续二氧化硅在抛釉层表面积累形成的瓷砖表面的粗糙程度更小,导致其摩擦系数的减小;对比例3的摩擦系数降低也较多,说明二氧化硅颗粒在抛釉层表面积累,扩大了抛釉层的凹凸起伏结构,增加了瓷砖表面的粗糙程度,提高了瓷砖的摩擦系数;对比例2数据显示,支化环氧基硅氧烷的引入,提高了瓷砖的耐磨性能,这是因为环氧基的引入,提高了超支化聚硅氧烷的交联程度,提高其耐磨性能,提高了防滑层的耐久性。上述数据说明本发明提供的瓷砖具有优异的光泽度、防滑性能和耐磨性能。

[0027]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0028]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1