高热稳定性、绝缘高导热的氟化石墨烯的制备方法及应用

1.本发明涉及氟化石墨烯及其制备技术领域,具体涉及一种高热稳定性、绝缘高导热的氟化石墨烯的制备方法及应用。

背景技术:

2.随着二维纳米材料的迅速发展,石墨烯以其优异的导电性、导热性和力学性能成为最有应用前景的材料之一。然而,在应用过程中,原始石墨烯存在零能隙、反应惰性和分散性较差等问题,因此需要发展有效的方法对石墨烯进行化学改性。在诸多的改性方法中,利用氟气及其混合气体对石墨烯进行直接氟化改性的方法得到了最广泛的关注。有效的氟化可以降低石墨烯片层间的作用力,打开石墨烯的带隙,从而在光学、电学、磁学、力学、催化和吸附等方面产生有趣的性能。因此,氟化石墨烯在高性能复合材料、绝缘导热、润滑油添加剂、微波吸收和光致发光带隙材料等方面显示出潜在的应用前景。尤其,近期有研究表明氟化石墨烯具有一定的绝缘导热能力,因而氟化石墨烯在热管理应用领域具有良好的应用潜力。

3.现有技术中,氟化石墨烯的制备方法主要分为氟化法和剥离法两大类。氟化法主要包括直接气体氟化,等离子体氟化和水热氟化方法等。直接气体氟化除了选用氟气作为氟源,也使用了高活性的二氟化氙(nano lett.2013,13,9,4311

–

4316)进行反应,等离子体氟化需要将反应活性较低的六氟化硫等(phys.chem.chem.phys.,2017,19,31418

‑‑

31428)以等离子体的方式与石墨烯进行反应,这对原材料、反应设备及合成能耗都提出了更高的要求。剥离法需要先对石墨进行氟化反应处理,再通过机械剥离、溶剂溶胀剥离或者热剥离(small 2010,6,no.24,2885

–

2891)等方法制备得到,这样制备得到的氟化石墨烯片层厚,片层间氟化程度不均匀,氟含量较低,难以得到大规模应用。

4.综上所述,采用氟气作为氟源的直接氟化方法最适合氟化石墨烯的大规模工业生产。然而,现有研究表明基于氟气的直接氟化反应过程中,氟气是以氟分子的形式进行反应。由于反应存在能垒,导致氟化反应倾向于发生在已氟化结构的部分,导致制备得到的氟化石墨烯产物呈现氟元素不均匀分布的微观结构,利用透射电镜可以在氟化石墨烯片层上观察到氟化区和芳香区同时存在的多相结构(carbon 132(2018)271-279)。这样的结构不仅使得氟化石墨烯仍然保留了一定的导电能力,还破坏了氟化石墨烯的晶格导热能力及热稳定性。

5.因此,如何发展一种有效的氟化手段,使得氟元素能够以更加均匀的形式加成到石墨烯碳骨架结构上,从而制备具有高热稳定性、绝缘高导热性能的氟化石墨烯成为了目前研究的重点方向。

技术实现要素:

6.基于此,本发明提供了一种高热稳定性、绝缘高导热的氟化石墨烯的制备方法及应用,以解决现有技术的直接氟化方法所制备得到的氟化石墨烯产物呈现氟元素不均匀分

布的微观结构,而出现的热稳定性不佳和本征导热能力不强的技术问题。

7.为实现上述目的,本发明提供了一种高热稳定性、绝缘高导热的氟化石墨烯的制备方法,其包括以下步骤:

8.1)将干燥的石墨烯放置在氟化釜内,氟化釜内先抽真空后再通入氮气并抽出以进行多次的置换处理,再将氟化釜升温至140-260℃;

9.2)将缓存釜进行多次与步骤1)中相同的置换处理,然后升温至与步骤1)的氟化釜相同的温度;

10.3)将氟化反应混合气体通入步骤2)中升温后的缓存釜中,并保持10-30min进行热预解离,以将氟化反应混合气体中的部分氟气分子转化为氟原子;

11.4)将步骤3)中热预解离后的氟化反应混合气体通入步骤1)中升温后的氟化釜内,与石墨烯进行氟化反应0.5-2h,得到高热稳定性、绝缘高导热的氟化石墨烯。

12.作为本发明的进一步优选技术方案,步骤1)之前还包括以下步骤:将石墨烯的原料放入真空烘箱,升温至100℃进行真空处理5-10h,得到干燥的石墨烯。

13.作为本发明的进一步优选技术方案,所述石墨烯为单层石墨烯、寡层石墨烯、氧化石墨烯、还原氧化石墨烯、氮掺杂石墨烯或多孔石墨烯,或者为石墨烯气凝胶、石墨烯纤维或石墨烯薄膜。

14.作为本发明的进一步优选技术方案,所述氟化反应混合气体为氟气和不活波气体的混合气体,或者氟气、不活波气体和氧气的混合气体。

15.作为本发明的进一步优选技术方案,所述不活波气体为氦气、氖气、氩气、氪气、氙气、氮气和二氧化碳气体中的至少一种。

16.作为本发明的进一步优选技术方案,所述氟化反应混合气体中氟气浓度为5~20v/v%。

17.作为本发明的进一步优选技术方案,步骤4)具体包括:

18.将步骤3)中热预解离后的氟化反应混合气体一次或者分多次通入步骤1)中升温后的氟化釜内,与石墨烯进行静态氟化反应0.5-2h;或者将步骤3)中热预解离后的氟化反应混合气体连续通入步骤1)中升温后的氟化釜内,与石墨烯进行动态氟化反应0.5-2h。

19.作为本发明的进一步优选技术方案,所述静态氟化反应时,通入到氟化釜内的热预解离后的氟化反应混合气体的气压为50-120kpa。

20.作为本发明的进一步优选技术方案,所述动态氟化反应时,热预解离后的氟化反应混合气体的以流量为0.5~5l/min连续通入到氟化釜内。

21.根据本发明的另一方面,本发明还提供了一种氟化石墨烯的应用,所述氟化石墨烯作为单一材料或者复合材料应用于绝缘导热材料,所述氟化石墨烯由上述任一项所述的高热稳定性、绝缘高导热的氟化石墨烯的制备方法制得。

22.本发明的高热稳定性、绝缘高导热的氟化石墨烯的制备方法及应用,通过采用上述技术方案,可以达到如下有益效果:

23.1)本发明提供的高热稳定性、绝缘高导热的氟化石墨烯的制备方法,通过预先将氟气通入到一定温度的缓存釜中进行热预解离,使得解离为具备更高反应活性和无反应位点倾向的氟原子,以原子机理历程与石墨烯进行氟化反应,从而使得该方法制备的氟化石墨烯上拥有更加均匀的氟元素分布,从而使得氟化石墨烯拥有相对均一晶格结构,进而使

得其具有优良导热性能;

24.2)本发明提供的高热稳定性、绝缘高导热的氟化石墨烯的制备方法,由于经过热预解离的氟气原子拥有更高的反应活性,因此通过热预解离氟化会使得氟化反应进行的更加快速且充分,反应也更加彻底,使得单次氟化所需要的时间也更快,同时能够通过相对较少的氟化次数和氟气用量而制备出氟含量更高的氟化石墨烯,进一步带来了优良绝缘性能,便于批量投产,生产效率高;

25.3)本发明方法制备的氟化石墨烯拥有较高的氟含量,这使得产物中的碳氟键以共价键为主,从而有效提高了碳氟键的热稳定性,进一步提高了氟化石墨烯本征的热稳定性,其失重峰温度达到了570℃以上,比现有的相关专利提高了约100℃(刘向阳,王旭,高杰,黄杰阳,李保印,范聪.一种高氟含量氟化石墨烯及其制备方法[p].四川省:cn103420352b,2016-04-06.);

[0026]

4)本发明方法制备的氟化石墨烯具有高热稳定性和优良的绝缘高导热性能,使得该氟化石墨烯及其复合材料能够有效应用于导热材料领域,比如在电子封装层中作为绝缘导热材料提供热管理能力。

附图说明

[0027]

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0028]

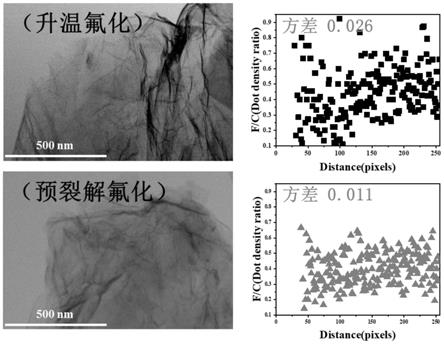

图1为本发明预裂解氟化工艺制备的氟化石墨烯(实施例1)与传统升温氟化工艺制备的氟化石墨烯(对比例1)的透射电镜图片的对照图;

[0029]

图2为本发明预裂解氟化工艺制备的氟化石墨烯(实施例1)与传统升温氟化工艺制备的氟化石墨烯(对比例1)的能隙曲线图;

[0030]

图3为本发明预裂解氟化工艺制备的氟化石墨烯(实施例1)与传统升温氟化工艺制备的氟化石墨烯(对比例1)分别在30-800℃氮气氛围升温过程的热失重分析曲线图。

[0031]

本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0032]

下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0033]

本发明提供的高热稳定性、绝缘高导热的氟化石墨烯的制备方法,又称作预裂解氟化工艺,是通过将氟气分子在氟化反应前加热,以使部氟气分子热预解离成氟原子后,再将氟原子通入氟化反应釜与石墨烯发生氟化反应,以制备得到氟元素分布更加均匀的具有高热稳定性、绝缘高导热的氟化石墨烯,该氟化石墨烯又称作预解离氟化石墨烯。该氟化石墨烯的氟碳原子比为0.5-0.7,氟原子和碳原子以共价键形式键接,热失重峰大于570℃。而且,以该方法其制备的氟化石墨烯质量分数为40%的石墨烯纤维素复合薄膜,通过四探针法测得方块电阻大于1*109ω/sq,面内热导率大于13w/(m*k)。

[0034]

本发明提供的高热稳定性、绝缘高导热的氟化石墨烯的制备方法,其包括以下步骤:

[0035]

1)将干燥的石墨烯放置在氟化釜内,氟化釜内先抽真空后再通入氮气并抽出以进行多次的置换处理,再将氟化釜升温至140-260℃;该置换处理是通过先抽真空后再通入氮气并抽出氮气以将氟化釜内的空气置换出去。此处的多次置换处理是为了提高置换效果,具体实施中,多次可为2-5次。

[0036]

2)将缓存釜进行多次与步骤1)中相同的置换处理,然后升温至与步骤1)的氟化釜相同的温度;此步骤的置换处理方式与步骤1)相同,置换处理的次数也为2-5次,然而步骤1)和步骤2)的置换处理次数可以相同,也可以不同,在此不做限定。

[0037]

3)将氟化反应混合气体通入步骤2)中升温后的缓存釜中并保持10-30min,进行热预解离,以将氟化反应混合气体中的部分氟气分子转化为氟原子;

[0038]

4)将步骤3)中热预解离后的氟化反应混合气体通入步骤1)中升温后的氟化釜内,与石墨烯进行氟化反应0.5-2h,得到高热稳定性、绝缘高导热的氟化石墨烯。

[0039]

在此需说明的是,上述步骤1)和步骤2)的执行顺序不存在先后关系,可以先执行步骤1),再执行步骤2,也可以先执行步骤2),再执行步骤1);为了提高执行效率,还可以分别同时执行。

[0040]

为了让本领域技术人员进一步理解本发明的技术方案,以下通过实施例的方式对本发明的技术方案做进一步地详细说明。

[0041]

实施例1

[0042]

将石墨烯置于氟化釜中,用氮气置换氟化釜和缓存釜中的空气三次后,再将氟化釜和缓存釜均升温至140℃;

[0043]

向缓存釜中通入由氟气和氮气混合的氟气浓度为20%的氟化反应混合气体,保持10min进行热预解离;

[0044]

将热预解离后的氟化反应混合气体通入氟化釜直至气压为50kpa,氟化反应1小时,待氟化釜自然冷却后取出样品,即得到氟化石墨烯。

[0045]

对本实施例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.61,tga测试热失重峰温度576℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜的面内热导率为12.9w/(m*k),质量分数为30%时面内热导率为11.1w/(m*k),质量分数为20%时面内热导率为10.5w/(m*k)。

[0046]

实施例2

[0047]

将石墨烯置于氟化釜中,用氮气置换氟化釜和缓存釜中的空气三次后,将氟化釜和缓存釜均升温至200℃;

[0048]

向缓存釜中通入由氟气和氮气混合的氟气浓度为10%的氟化反应混合气体,保持10min进行热预解离;

[0049]

将热预解离后的氟化反应混合气体通入氟化釜直至气压为80kpa,氟化反应1小时,待氟化釜自然冷却后取出样品,即得到氟化石墨烯。

[0050]

对本实施例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.55,tga测试热失重峰温度565℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜的面内热导率为13.1w/(m*k)。

[0051]

实施例3

[0052]

将石墨烯置于氟化釜中,用氮气置换氟化釜和缓存釜中的空气三次后,均升温至

260℃;

[0053]

向缓存釜中通入由氟气和氮气混合的氟气浓度为20%的氟化反应混合气体,保持10min进行热预解离;

[0054]

将热预解离后的氟化反应混合气体通入氟化釜直至气压为100kpa,氟化反应2小时,待氟化釜自然冷却后取出样品,即得到氟化石墨烯。

[0055]

对本实施例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.61,tga测试热失重峰温度612℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为13.3w/(m*k)。

[0056]

实施例4

[0057]

将石墨烯置于氟化釜中,用氮气置换氟化釜和缓存釜中的空气三次后,均升温至200℃;

[0058]

向缓存釜中通入由氟气和氮气混合的氟气浓度为10%的氟化反应混合气体,保持20min进行热预解离;

[0059]

将热预解离后的氟化反应混合气体通入氟化釜直至气压为120kpa,氟化反应1小时,待氟化釜自然冷却后取出样品,即得到氟化石墨烯。

[0060]

对本实施例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.60,tga测试热失重峰温度593℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为12.6w/(m*k)。

[0061]

实施例5

[0062]

将石墨烯置于氟化釜中,用氮气置换氟化釜和缓存釜中的空气三次后,均升温至200℃;

[0063]

向缓存釜中通入由氟气和氮气混合的氟气浓度为5%的氟化反应混合气体,保持30min进行热预解离;

[0064]

将热预解离后的氟化反应混合气体通入氟化釜直至气压为100kpa,氟化反应0.5小时,待氟化釜自然冷却后取出样品,即得到氟化石墨烯。

[0065]

对本实施例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.57,tga测试热失重峰温度581℃,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为13.4w/(m*k)。

[0066]

实施例6

[0067]

将石墨烯置于氟化釜中,用氮气置换氟化釜和缓存釜中的空气三次后,均升温至200℃;

[0068]

向缓存釜中通入由氟气、氮气和二氧化碳混合的氟气浓度为10%的氟化反应混合气体,保持10min进行热预解离;

[0069]

将热预解离后的氟化反应混合气体通入氟化釜直至气压为100kpa,氟化反应1小时,待氟化釜自然冷却后取出样品,即得到氟化石墨烯。

[0070]

对本实施例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.59,tga测试热失重峰温度569℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为11.8w/(m*k)。

[0071]

实施例7

[0072]

将石墨烯置于氟化釜中,然后抽真空,并用氮气置换氟化釜和缓存釜中的空气三次后,均升温至200℃;

[0073]

向缓存釜中通入由氟气和氮气混合的氟气浓度为10%氟化反应混合气体,保持20min进行热预解离;

[0074]

将预解离处理后的氟化反应混合气体以0.5l/min的流量通入氟化釜并持续将气体抽出,氟化反应1小时,待氟化釜自然冷却后取出样品,即得到氟化石墨烯。

[0075]

对本实施例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.65,tga测试热失重峰温度604℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为12.5w/(m*k)。

[0076]

实施例8

[0077]

将石墨烯置于氟化釜中,然后抽真空,并用氮气置换氟化釜和缓存釜中的空气三次后,均升温至200℃;

[0078]

向缓存釜中通入由氟气和氮气混合的氟气浓度为20%氟化反应混合气体,保持30min进行热预解离;

[0079]

将预解离处理后的氟化反应混合气体以0.1l/min的流量通入氟化釜并持续将气体抽出,氟化反应1小时,待氟化釜自然冷却后取出样品,即得到氟化石墨烯。

[0080]

对本实施例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.68,tga测试热失重峰温度611℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为12.7w/(m*k)。

[0081]

以下对比例采用的是传统的升温氟化工艺,制备得到氟化石墨烯又可称作升温氟化石墨烯,与本发明的主要区别在于未对氟气进行热预解离处理。

[0082]

对比例1

[0083]

将石墨烯置于氟化釜中,然后抽真空,并用氮气置换氟化釜中的空气三次后,向氟化釜中通入氟气浓度为20%氟气氮气混合气至50kpa,并升温至200℃,氟化反应1小时,待氟化釜自然冷却后取出样品即得到氟化石墨烯。

[0084]

对本对比例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.53,tga测试热失重峰温度475℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为9.9w/(m*k),质量分数为30%时面内热导率为9.4w/(m*k),质量分数为20%时面内热导率为8.9w/(m*k)。

[0085]

对比例2

[0086]

将石墨烯置于氟化釜中,然后抽真空,并用氮气置换氟化釜中的空气三次后,向氟化釜中通入氟气浓度为20%的氟气/氮气混合气至80kpa,并升温至200℃,氟化反应1小时,待氟化釜自然冷却后取出样品即得到氟化石墨烯。

[0087]

对本对比例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.63,tga测试热失重峰温度510℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为8.6w/(m*k)。

[0088]

对比例3

[0089]

将石墨烯置于氟化釜中,然后抽真空,并用氮气置换氟化釜中的空气三次后,向氟化釜中通入氟气浓度为5%氟气/氮气混合气至100kpa,并升温至140℃,氟化反应0.5小时,

待氟化釜自然冷却后取出样品即得到氟化石墨烯。

[0090]

对本对比例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.47,tga测试热失重峰温度431℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为7.3w/(m*k)。

[0091]

对比例4

[0092]

将石墨烯置于氟化釜中,然后抽真空,并用氮气置换氟化釜中的空气三次后,向氟化釜中通入氟气浓度为10%氟气氮气混合气至120kpa,并升温至260℃,氟化反应0.5小时,待氟化釜自然冷却后取出样品即得到氟化石墨烯。

[0093]

对本对比例的样品进行测试:xps测试氟化石墨烯的氟碳原子比为0.51,tga测试热失重峰温度449℃,将该氟化石墨烯应用于纤维素复合薄膜中,氟化石墨烯质量分数为40%的纤维素复合薄膜面内热导率为9.4w/(m*k)。

[0094]

对比例1-4中传统升温氟化工艺,是直接通入氟化反应混合气后再对氟化釜进行升温,相比本发明的热预解离氟化工艺,没有对氟气进行热预解离处理,这使得氟气以分子状态与石墨烯进行反应,其氟化区按照扩散模型生长,最终导致不均匀的氟分布。

[0095]

将本发明实施例1提供的热预解离氟化工艺制备的氟化石墨烯与对比例1提供的升温氟化工艺制备的氟化石墨烯分别在透射电镜图下进行对照比较,然后用点密度分析软件对氟化石墨烯片层上氟和碳元素分别进行计算并相除得到了一系列有效值,以及各有效值的方差,如图1所示,各有效值的方差越小,说明氟元素在石墨烯片层上的分布越均匀。计算结果表明热预解离氟化石墨烯上各有效值方差为0.011,小于升温氟化石墨烯的0.026,进一步说明,通过本发明的热预解离氟化制备的氟化石墨烯上氟元素分布更加均匀。具有更加均匀的氟分布,这导致了对共轭结构更完全的破坏而拥有更高的能隙,参阅图2所示,热预解离氟化石墨烯的能隙为4.36ev,大于升温氟化石墨烯能隙3.75ev,表明热预解离氟化工艺制备的氟化石墨烯的绝缘性更好。如图3所示,通过对实施例1和对比例1的产物各自在30-800℃氮气氛围升温过程的热失重分析图像,进行对比可知,热预解离氟化石墨烯的热分解开始温度和最大失重峰温度均比升温氟化石墨烯提高了60-100℃,这表明,更加均匀的氟分布结构也为其带来了更高的热稳定性和热导率。

[0096]

实施例1-8及对比例1-4工艺参数及所制得样品的测试数据如表1和表2所示。

[0097]

表1.实施例1-8中的工艺参数及所制得样品的测试数据

[0098]

[0099]

表2.对比例1-4中的工艺参数及所制得样品的测试数据

[0100][0101]

分析表1可知,实施例3采取20%氟气的混合气体,在260℃下保持10min进行热预解离有助于最大程度提高氟化石墨烯的热稳定性和热导率。根据阿仑尼乌斯公式,温度每提高10k,反应速率会提高2-4倍。反应温度的提高极大加快了氟气裂解的速率,进而提高了混合气体中氟原子的浓度,从而使得热预解离过程更加充分。

[0102]

对比分析表1和表2可知,在直接升温氟化工艺前加上对氟化混合气体的热预解离工艺后,有效地提高了氟化石墨烯的性能。热失重峰温度提高了100-150℃,40%的纤维素复合薄膜面内热导率提高了20-40%。

[0103]

本发明制备的氟化石墨烯拥有较高的氟含量,这使得产物中的碳氟键以共价键为主,这有效提高了碳氟键的热稳定性,进一步提高了氟化石墨烯本征的热稳定性,通过表1和表2数据可知,本发明的失重峰温度达到了570℃以上,比传统技术提高了约100℃。因此,本发明方法制备得到的氟化石墨烯具有更高的热稳定性和更优良的绝缘高导热性能,使得该氟化石墨烯及其复合材料能够在导热材料领域得到更好应用。

[0104]

本发明氟化工艺可根据实际生产需求,可灵活选择动态氟化或静态氟化,因此,本发明的氟化工艺对设备要求更低,满足规模化生产的需求。

[0105]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1