用于生产和分离氢气和二氧化碳的系统和方法与流程

用于生产和分离氢气和二氧化碳的系统和方法

1.本技术是申请日为2018年11月9日、优先权日为2017年11月9日、申请号为201880084684.4、发明名称为“用于生产和分离氢气和二氧化碳的系统和方法”的发明专利申请的分案申请。

技术领域

2.本公开提供了用于生产在标准温度和压力下通常呈气态的材料(如氢气和二氧化碳)的系统和方法。具体来说,本公开提供了从工业工艺物流,特别是从还包括氢气的工艺物流中分离二氧化碳。

背景技术:

3.长期以来,氢气一直被视为理想的能源,这是因为它具有仅产生水的清洁燃烧特性。可以由烃燃料生产氢气,同时捕集co2,从而避免向大气中排放任何co2。氢气可以是用于燃料电池(特别是在车辆生产中)、加热应用、炼油、肥料生产和其它化学生产中的理想商品。例如,使用燃料电池,有利地与高容量蓄电池结合,氢气可以用作用于电动车辆推进的燃料。有利的是,使用氢气作为燃料可以消除co2、nox、co和烃的排放并且因此显著减少空气污染,特别是在大型城市都市圈的地面水平上。然而,要实现以氢气为基础的世界经济的任何途径都将需要非常大的氢气生产能力。此外,这样的氢气生产方法将需要能够同时实现低的氢气生产成本以及捕集接近100%的源自于所利用的任何碳质燃料或烃燃料的co2和其它杂质。

4.氢气用作燃料源还可以有益于减少或消除与更常规的电力生产过程相关的二氧化碳排放。例如,可以将氢气用氮气和/或蒸汽稀释并且在燃气轮机联合循环发电系统中用作燃料。

5.燃气轮机联合循环发电系统是全世界范围内发电的主要来源,这是因为它们能够在低发热值(lhv)基础上以55%至62%范围内的效率从天然气生产电力。尽管具有理想的效率,但是这样的系统仍然存在问题,这是因为燃料中的碳会作为二氧化碳被排放到大气中。为了克服这个问题并且捕集源自于燃料燃烧的co2,已经提出了许多可能性。有可能通过在冷却以产生蒸汽以用于额外的电力生产之后将涡轮机排气再循环回到燃气轮机压缩机入口以使用co2代替空气作为工作流体来操作燃气轮机。将用于燃气轮机的燃料在氧气燃料燃烧器中用纯氧燃烧,从而从封闭循环系统中消除所有的大气氮并且co2成为燃气轮机中的工作流体。源自于燃料燃烧的产物co2与冷凝水一起在燃气轮机压缩机段的入口的上游被去除。可以使用化学和/或物理溶剂洗涤过程来处理燃气轮机排气以去除co2。如上文所述,有可能通过利用氢气作为燃气轮机中的燃料来消除co2以及其它燃料和燃烧来源的污染物从燃气轮机排气中的排放。这种方法需要始终如一的高容量低成本氢气源,其优先由其中去除基本上所有的co2和其它燃料或燃烧来源的杂质以进行单独处理的系统提供。可以由这样的系统提供超出燃气轮机燃料所需的氢气产量以用于氢气作为上述燃料的更广泛的应用。

6.利用大量氢气,同时也是显著的co2排放源的其它工业过程也是已知的。例如,现代炼油厂每加工一桶油利用(平均)约250scf的h2。蒸汽甲烷重整(smr)是目前用于产生h2的主要过程,具有24.5kg-co2/kscf-h2的co2强度,这导致每加工一桶油排放6.1kg的co2,该量仅归因于在加氢处理/加氢裂化过程中使用h2。每桶的总co2排放量高于此并且在每加工一桶油6.5kg-33kg co2的范围。

7.世界上大部分的电力源自于蒸汽循环发电厂中煤的燃烧。从电站锅炉中去除co2的方法包括将煤在氧气燃料燃烧器中用由再循环烟气稀释的纯氧燃烧,从而从系统中基本上消除氮气并且可以产生源自于煤的净co2产物进行处理。可选地,可以将烟道气用石灰石浆料处理以去除二氧化硫,继而使用胺化学洗涤过程从烟道气中去除co2。

8.使用煤或其它固体或重质液体燃料(如炼油厂废品或生物质)的另一种方法是在部分氧化反应器中使用纯氧将燃料气化,继而进行气体处理以通过在催化反应器中与蒸汽反应来转化co,从而得到氢气和co2,然后去除co2和硫化合物以及其它痕量杂质,从而得到基本上纯的氢气产品以用作联合循环燃气轮机发电系统中的清洁燃料。

9.使用天然气、煤、炼油厂废物或生物质燃料进行发电的另一种方法将涉及使用诸如co2、n2、氦气、h2o等的工作流体的封闭循环高压氧气燃料发电系统的使用。例如,利用n2作为工作流体的系统描述于美国专利号9,410,481和美国专利号9,611,785中,这些美国专利的公开内容以引用的方式并入本文。

10.鉴于在各种工业气流(如上文举例说明的那些)中产生大量的co2,需要用于从工艺物流中去除co2的各种方法。从工业废气流中分离和纯化二氧化碳由于高的能量和设备成本而是具有挑战性的过程。目前,由于全球变暖而引起的气候变化是对人类的生存威胁,并且由于人类活动(工业、交通、居住等)而引起的大量二氧化碳向大气中的释放已经被认为是其背后的主要原因。因此,开发捕集和封存或再利用来自各种工业过程的co2排放的新颖且高效的方式至关重要。例如,在2017年全球氢气产生能力是约6500万公吨,并且该量的约99%是通过向大气中释放约0.74gt/年的co2的过程生产的。这大于2017年的全球总co2排放量的2%,而这仅是由于氢气的产生。

11.用于从气流中去除二氧化碳的已知的方法包括使用化学溶剂(如胺溶液)或物理溶剂(如selexol

tm

工艺)吸收二氧化碳;使用膜扩散进行分离;以及使用在诸如沸石或活性炭的固体吸附剂上的吸附进行分离。经常燃烧含有co2的燃料气流,从而将co2释放到大气中,并且用于从气流中分离co2的已知的方法被认为是成本过高的。因此,需要更低成本的co2去除系统,其可以容易地被集成到诸如氢气产生的现有的工艺中,从而能够达到100%的co2回收率。

12.使用任何烃或碳质燃料的氢气生产系统一般将需要大量的高温热量(例如约500℃至约1000℃)以用于进行进料预热,并且它们会产生大量的处于低温(例如约200℃至约400℃)的余热。发电站具有可获得的高品位热量,并且它们可以利用集成到它们的系统中的低品位热量。由于使用氢气作为燃料源的可取性,因此仍然需要以低成本提供氢燃料而基本上不会向大气排放co2的手段。

13.已经进行了先前的努力以提供氢气和二氧化碳的组合生产,如美国专利号8,021,464中所公开的那样。然而,这样的方法缺乏简单性和成本效率。因此,仍然需要用于从工艺物流中去除二氧化碳并且同时生产有价值的氢气流的另外的系统和方法。

技术实现要素:

14.本公开涉及用于提供诸如氢气和/或二氧化碳的基本上纯的化合物的一个或多个物流的系统和方法。所公开的系统和方法有益地利用一种自动制冷系统,其以降低的成本高效地从工业工艺物流中分离二氧化碳。因而,在一些实施方案中,本公开特别地可以提供用于产生二氧化碳流的系统和方法,特别是通过从包括二氧化碳和至少一种另外的材料的工业物流中分离二氧化碳来产生二氧化碳流。这样的二氧化碳分离可能特别有益于与产生包含氢气和二氧化碳的物流的系统和方法一起使用。因此,在一些实施方案中,本公开特别地可以提供用于生产基本上纯的氢气的系统和方法,这样的系统和方法包括从粗制氢气产物流中去除二氧化碳,如通过本文进一步描述的自动制冷方法从粗制氢气产物流中去除二氧化碳。

15.氢气生产可以包括在蒸汽和/或co2存在下将烃燃料用氧气部分氧化或与氧气部分反应以提供包括氢气和/或被转化成氢气的气态产物。此外,由于能够以显著降低的成本高效地去除co2,因此可以生产氢气而co2和其它杂质的排放基本上为零,并且可以基本上纯的形式生产氢气,以使得它可以多种方式被利用,如用作车用燃料、用于电力生产或用于加热、用于生产肥料或其它化学品,或用于炼油。

16.在一些实施方案中,本公开可以包括使用单级催化反应器,用蒸汽加天然气进料,如通过蒸汽甲烷重整(smr)来产生h2+co的混合物。可选地,可以通过使用纯氧(pox)将气态或液体或固体烃或碳质燃料部分氧化或由使用气态或液体烃燃料与o2加蒸汽进料的催化自热反应器(atr)产生h2+co。在一些优选的实施方案中,本公开还可以涉及用于在pox或atr反应器中产生h2+co,继而以与pox或atr反应器串联或并联的模式使用气体加热重整器(ghr)以通过利用pox和/或atr反应器系统中的排气显热为在ghr中发生的吸热催化蒸汽加烃重整反应提供热量而产生额外的h2和co(即合成气)的系统和方法。作为使用天然气燃料的实例,pox反应器具有约1300℃至约1450℃的出口温度,而atr反应器的出口温度是约1000℃至约1100℃。ghr反应器的出口温度是550℃至650℃。对于pox+ghr组合,与单独的pox反应器相比,在这两种系统使用相同量的烃进料的情况下并且在可从pox产物气流中获得的额外热量不被用于生产氢气,而是被用于在相关的电力系统中产生蒸汽以用于电力生产的情况下,显著更低的出口温度引起氢气产量增加35%至40%。两级合成气生产系统的另一个优势是它能够在高达100巴的合成气输送压力下操作,其中在产物合成气流中存在来自进料烃燃料的少于5%的未转化的甲烷。适用于执行两阶段合成气生产方法的系统部件描述于美国专利号9,327,972和美国专利号8,685,358中,这些美国专利的公开内容以引用的方式并入本文。应当使氢气产量达到最大,这是因为与使用多余的蒸汽进行电力生产相比,它具有高得多的价值。

17.本公开还可以提供常规的h2系统(如smr)中的co2捕集。具有co2捕集的现有技术smr系统通常依赖于使用h

2-psa废气作为燃料并且对smr炉的排气使用基于agr的co2分离单元。这样的系统通常从过程中捕集总co2的高达90%并且产生的h2比在没有ccs的情况下的h2贵约45%。

18.在一个或多个实施方案中,本发明的系统和方法可以利用在制氢设备中产生的不可避免的余热(例如在低于400℃的温度水平)以向任选地可以与氢气生产系统组合的其它系统和方法提供额外的热量输入。例如,可以将来自氢气生产的余热添加到电力生产系统

和方法中以提高这样的系统和方法的效率。氢气生产系统通常使用co变换反应器来将co+h2o转化成h2+co2,伴有热量释放,因此在纯化之前将粗制h2产物流冷却到环境温度时,由于气流的显热和存在的多余蒸汽冷凝的潜热而存在非常大的处于相对较低的温度水平的热量释放,其可以理想地用作其它系统的附加热源。这样增加的热量可以有益于例如帮助在电力生产系统中实现高发电效率。

19.在其它实施方案中,本公开包括向氢气生产系统提供热量。特别是,可以将热量添加到氢气生产系统中(例如在约400℃至约1000℃的温度水平)并且可以具体地用于使h2+co合成气产生反应器系统(例如smr、pox、atr、pox+ghr或atr+ghr中的任何一种或多种)的燃料流(例如天然气)和蒸汽进料流中的一者或这两者过热。输入到氢气生产系统中的增加的热量可以从多种来源提供,包括但不限于其中可获得高温燃烧产物流的电力生产系统。

20.在另外的实施方案中,氢气生产系统可以包括产生蒸汽的锅炉,其可以用于冷却来自h2+co反应器系统的产物气体并且产生高压饱和蒸汽,所述高压饱和蒸汽可以使用源自于不同来源的高温热量来过热。过热的蒸汽与预热的烃进料一起然后可以为h2+co反应器单元提供进料。然后可以将任何多余的蒸汽产量转移到另一个系统中。离开产生蒸汽的废热锅炉(whb)的h2+co合成气含有大部分的蒸汽。然后将它通过催化变换反应器,其中蒸汽与co在吸热反应中结合而产生h2和co2。必须将粗制氢气流从约400℃的典型高温水平冷却到接近环境温度。在将h2反应器锅炉给水和反应器进料流预热到接近离开蒸汽发生器的合成气流的相近温度之后排出的显热加上由残留蒸汽内含物的冷凝而产生的额外热量产生了可获得的大量余热释放。可以将该余热传递到另一个系统中。请注意,任选地,可以使用第二更低温度的催化变换反应器来使h2产量达到最大。本发明的系统和方法可以利用变压吸附(psa)系统来从经冷却的粗制氢气流中分离纯的高压氢气。来自psa单元的在约1.2巴至约1.6巴的压力下的废气流含有由烃进料转化成h2而产生的所有co2以及ch4+co+h2,并且它饱含水蒸气。

21.在另外的实施方案中,本公开可以提供用于制氢设备的燃料中存在的基本上所有的碳回收为co2,其可以被压缩到在约100巴至约200巴范围的管道压力以用于进行处理。例如,这可以通过将环境温度的粗制h2流在psa上游的胺co2洗涤系统中处理而实现。然后可以使用来自psa的废气作为组合或单独的系统中消耗的燃料流的一小部分。胺co2去除系统的缺点是它的资金成本高并且胺再生以产生纯的co2产物流需要大量的低压蒸汽。psa废气流含有大量的h2+co。可以将所述废气压缩,并且与添加的蒸汽一起,通过催化co变换反应器,其产生具有在约60%至约85%的范围的h2摩尔浓度的经冷却的压缩废气流。然后可以将该物流在第二psa单元中处理,从而得到额外的h2产量。胺洗涤加第一级psa加co变换加第二级psa的这种组合使得h2产物除以合成气反应器产物流中存在的(h2+co)的总比例大于95%并且优选地大于97%。氢气生产系统可以优选地被配置成使得消除第一psa上游的单乙醇胺(mea)单元或物理溶剂co2去除单元,从而将所有的co2都留在psa废气流中。

22.在压缩和干燥之后,可以将该物流冷却到比co2冻结温度高约2℃至约10℃范围的温度,此时,将液相和气相分离将使得大于70%并且优选地大于80%的co2作为液体被去除。任选地,可以将液体co2在汽提蒸馏塔中处理以去除将被转移到气相中的溶解的h2+co+ch4。所述工艺描述于美国专利号7,819,951中,该美国专利以引用的方式并入本文。包括可以被并入本文的部件的其它co2去除系统公开于美国专利号8,021,464和美国专利号8,

257,476中,这些美国专利的公开内容以引用的方式并入本文。然后使与废气压缩机排出压力相差2巴以内的分离的蒸气流升温到大气温度,任选地与一些添加的蒸汽一起通过co变换催化反应器系统并且如前所述在第二psa单元中处理,所述第二psa单元以与第一psa单元相同的纯度和压力输送h2。另一种优选的布置是获取在低温co2去除系统中与大部分co2分离的环境温度气流并且将它再循环回到用于h2+co合成气产生反应器的进料流中。通过完全关闭再循环回路,可以将惰性组分从系统中排出,并且该排出的燃料气流可以在组合或单独的系统中被消耗。源自于氧气流的氩气和源自于烃进料和氧气流这两者的氮气的水平在第一psa的进料气中必须保持在3%至12%(摩尔)的低总浓度。这种布置不需要第二co变换和psa系统。所有的氢气均将由主psa产生,而所有的co2均将由低温co2去除系统产生。

23.如果需要的话,用于本发明的系统和方法中的氧气的一部分或全部可以从低温空气分离设备或具有低压空气进料的高温氧离子传输膜(itm)单元中供应。氧气可以从itm单元中作为产物o2气流产生或它可以立即与和诸如co2的合适的稀释剂混合的燃料气体(如天然气)在itm氧气燃料燃烧室中反应或用蒸汽稀释以在itm反应器中产生h2+co合成气。制氢设备可以利用高达105巴的压力的高压气态氧气流作为h2+co合成气产生反应器的进料,从而从psa系统中产生高达95巴的基本上纯的h2。供应高压氧气的低温空气分离设备对于提供氧气可以是特别有用的。

24.在一个或多个实施方案中,氢气生产系统和方法可以与电力生产系统和方法组合以提高这两个系统的效率。例如,在一些实施方案中,产生高压过热蒸汽用于涡轮机的燃烧粉煤的发电站具有可在对流段中获得的以超过800℃的温度离开过热器的烟气。可以使用于合成气产生反应器的烃气体和蒸汽的进料流过热到400℃至600℃范围的温度。可以使用可从h2生产系统中获得的低水平余热来加热发电站锅炉给水的一部分,从而释放蒸汽,所述蒸汽通常将用于在蒸汽轮机中进行额外的电力生产。发电站中的co2去除将需要使用烟道气的胺洗涤或使用氧气燃料煤燃烧和将烟气再循环,继而基于既定技术进行co2纯化。

25.作为另一个实例,燃气轮机联合循环发电系统使用烃燃料,通常是天然气,将其在燃气轮机燃烧室中燃烧。所述燃料可以是氢气,一般将所述氢气用氮气或蒸汽稀释以降低绝热火焰温度。与氢气生产系统的集成是特别有利的,这是因为不仅有可能进行热集成,而且还有可能使得氢气产量足够高以提供燃气轮机所需的所有氢燃料气体并且还提供多余的氢气用于其它用途。所述集成不仅提高了效率,而且还消除了接近100%的源自于系统的总烃进料的燃烧的co2。这是对基于对来自燃气轮机出口物流的co2进行胺洗涤来去除co2的当前系统的很大改进。可以将合成气反应器进料流相对于燃气轮机排气进行预热,对于工业单元,所述燃气轮机排气在约500℃至约620℃的温度范围。可以使用从制氢设备中释放的低温热量进行锅炉给水预热,从而释放蒸汽以用于在蒸汽轮机中进行额外的电力生产。

26.在一个或多个实施方案中,本公开可以提供一种氢气生产系统,其可以被配置用于与被配置成向所述氢气生产系统提供增加的热量的另一系统集成。具体来说,所述系统可以包括:co+h2合成气反应器,其例如在高达110巴的压力下使用烃燃料、蒸汽和任选的废燃料气体加co2的进料流操作(优选地其中所述反应器系统可以包括smr、pox、atr、pox+ghr或atr+ghr中的一种或多种);废热锅炉,其被配置成冷却所述反应器系统中产生的合成气并且产生饱和高压蒸汽;过热器,其将所述反应器进料流的温度升高到在约400℃至约600℃的范围的温度;一个或多个催化co变换反应器,其将co通过与所含的蒸汽反应而转化以

产生h2+co2;热交换器系统,其被配置成冷却合成气并且使多余的蒸汽冷凝,这提供了将锅炉给水和任选的合成气反应器进料流预热到最高约400℃的温度所需的热量;第一变压h2纯化单元(psa),其产生处于与合成气反应器出口压力相差约5巴以内的压力的基本上纯的h2产物和处于约1.2巴至约1.6巴的压力的废气流;任选的化学或物理吸收性co2去除系统,其位于第一psa单元的上游;压缩机,其将psa废气流压缩到比第一psa h2产物流高约2巴至约5巴的压力;任选的催化co变换反应器系统,其使用添加的蒸汽将压缩废气中的co通过与蒸汽反应而转化成h2+co2;第二psa,其处理含有大于60摩尔%的h2浓度的废气流以产生处于与第一h2产物流基本上相同的压力的第二基本上纯的h2产物流;和出口管线,其用于从第二psa中输出废燃料气流。在一些实施方案中,所述系统可以包括用于传递可从合成气冷却负荷获得的余热的一个或多个管线和/或用于从h2生产系统输出任何多余的蒸汽或废燃料气体的一个或多个管线。任选地,可以消除第一psa单元上游的co2去除系统。此外,任选地,也可以消除co2去除单元的使用,所述co2去除单元基于以下原理:将经压缩和干燥的第一psa废气流冷却到与co2冻结温度相差2℃至10℃的温度内并且将液体co2与残留废气流分离而提供对co2的纯化。此外,任选地,在废气压缩和co2去除之后,来自第一psa单元的废气可以被再循环以用作合成气反应器的燃料气体进料的一部分。为了防止惰性氩气加氮气在根据这样的实施方案的封闭循环回路中积聚,将在第一psa的上游方便地采用吹扫气流以将惰性气体的浓度限制到约3%至约12%(摩尔)浓度。

27.除了热集成之外,氢气生产系统与燃气轮机联合循环发电系统的集成还将使用至少一部分所产生的氢气来提供为燃气轮机提供动力所需的所有燃料气体。将氢气适当地用源自于为pox+ghr或atr+ghr合成气反应器提供氧气的低温制氧设备的氮气稀释,并且还任选地,用源自于氢气生产系统的处于低于400℃的温度水平的余热和蒸汽稀释。这将使得源自于h2生产系统加电力生产系统的总烃进料的燃烧的co2的回收率接近100%。

28.在一个或多个实施方案中,本公开提供了一种简单且经济的方法以从由诸如氧气燃料燃烧和发电、天然气加工和氢气产生的各种过程产生的废物流中捕集和纯化作为副产物的co2。所述系统和方法可以潜在地用于从任何工业废物流中纯化和分离co2,其中存在具有至少40摩尔%的co2含量的不纯co2流或其中较低的co2浓度可以被提高到至少40摩尔%的浓度。

29.目前公开的系统和方法可以利用已知的制冷方法来将工艺废物流中的污染物与co2分离。然而,本发明的系统和方法可以利用设备的独特布置,其大大简化了过程并且因此降低了co2的纯化的分离的成本。当与氢气生产设备集成时,本发明的系统和方法是特别有用的,其中将烃进料在加压系统中通过与氧气和蒸汽反应而转化成h2+co并且其中h2生产单元与co2去除单元之间的过程集成实现了基本上100%的co2捕集。

30.在一个或多个实施方案中,本公开可以被配置成使用制冷和分馏从含有co2的工艺废物流中产生纯化和清洁的co2流。简单地说,将不纯的co2流冷却到接近co2三相点(-56.4℃)的温度以使co2内含物液化,继而在传质塔中进行分离和纯化。所述工艺可以与具有内部转移流的加压氢气生产系统集成以实现高效的低成本的100%co2捕集。

31.在一些实施方案中,本公开涉及一种用于将co2与包含甲烷、一氧化碳、氢气、氮气、氩气、氧气和水蒸气的污染组分分离的方法,其特征在于传质分离塔系统,所述传质分离塔系统用于在接近于co2冰点的温度下处理不纯的液体二氧化碳流以产生富集污染物的

塔顶蒸气和富集二氧化碳的塔底液体产物流。

32.所述分离塔可以具有再沸器,所述再沸器用于通过相对于冷却不纯的二氧化碳流体进行间接热交换来使富集二氧化碳的塔底液体的一部分沸腾以产生用于对所述塔系统进行进料和冷凝的经冷却的不纯的二氧化碳流体和升温的富集二氧化碳的流体。

33.所公开的系统和方法可以包括热交换器,所述热交换器用于通过间接热交换进一步冷却不纯的二氧化碳流体以产生部分冷凝的不纯的二氧化碳流体。

34.所公开的系统和方法可以包括第一减压布置,所述第一减压布置用于降低不纯的液体二氧化碳的压力以产生与不纯的二氧化碳液体的冰点相差10℃以内的减压的不纯液体二氧化碳。

35.所公开的系统和方法可以包括另外的减压布置,所述另外的减压布置用于使富集二氧化碳的塔底液体的部分膨胀以在减压下产生膨胀的富集二氧化碳的塔底液流而被用作制冷剂流以冷却不纯的二氧化碳进料流。

36.所述不纯的二氧化碳进料流可以是来自位于co2分离和纯化步骤上游的第一h

2 psa机组的废气流的至少一部分。

37.可以增加不纯的进料流的压力以得到至少15巴的co2分压。

38.可以任选地将来自co2分离系统中的传质塔的塔顶蒸气的至少一部分压缩并且再循环回到加压制氢设备的h2加co合成气产生系统中。

39.可以任选地将来自传质塔的塔顶蒸气压缩并且再循环回到组合的合成气发生器设备中,所述组合的合成气发生器设备包括部分氧化区、气体加热重整器区和废热锅炉热回收热交换器。

40.可以将来自分离塔的经压缩的塔顶蒸气在第二h

2 psa单元中进行处理,从而回收分离塔废气中至少60摩尔%的h2作为第二h2产物流。

41.在第二h

2 psa机组之前,可以在低温水煤气变换反应器中处理co2传质塔的塔顶蒸气以使所含的一氧化碳与蒸汽进行催化反应而产生额外的氢气以将它的h2含量增加到至少60%(以摩尔计)。

42.可以将来自第二h

2 psa单元的废气的至少一部分与来自第一h

2 psa的废气混合并且再循环回到co2分离机组中。

43.可以使用co2分离机组废气的至少一部分作为燃气轮机、过程加热器或氧气燃料燃烧器中的燃料。

44.可以使用第二h

2 psa废气的至少一部分作为用于任何目的的燃料源,包括在燃气轮机、过程加热器、氧气燃料燃烧器或蒸汽甲烷重整反应器(smr)的炉中。

45.在所有情况下,可以将所产生的co2压缩到管道压力以输送到合适的封存点。

46.在示例性实施方案中,本公开可以提供一种用于从包含co2和一种或多种另外的组分的工艺物流中分离二氧化碳(co2)的方法。具体来说,所述方法可以包括:以一定的压力提供所述工艺物流以使得所述工艺物流中co2的分压是至少15巴;将所述工艺物流充分干燥以使包含co2的工艺物流的露点降低到约-20℃或更低的温度;将所述工艺物流在至少一个热交换器中冷却以提供作为两相物流的包含co2的工艺物流;使所述两相物流膨胀以将所述两相物流的温度降低到与所述两相物流的冰点相差约15℃以内的温度;以及分离所述两相物流以提供富集有所述一种或多种另外的组分中的至少一种的蒸气流并且提供富

集有所述co2的液流。在一个或多个另外的实施方案中,所述方法可以关于以下语句中的一个或多个来进一步表征,所述语句可以任何数量和顺序组合。

47.所述干燥可以包括使包含co2的工艺物流通过干燥剂填充床。

48.所述冷却可以包括将所述工艺物流相对于富集有co2的液流的至少一部分冷却。

49.所述冷却可以包括将所述工艺物流在第一热交换器和第二热交换器中冷却。

50.所述冷却可以包括将所述工艺物流在第一热交换器中相对于富集有co2的液流的第一部分冷却并且将所述工艺物流在第二热交换器中相对于富集有co2的液流的第二部分冷却。

51.所述方法还可以包括在将所述工艺物流在第一热交换器中相对于富集有co2的液流的第一部分冷却并且将所述工艺物流在第二热交换器中相对于富集有co2的液流的第二部分冷却之前,使富集有co2的液流的第一部分和富集有co2的液流的第二部分膨胀以降低富集有co2的液流的第一部分和富集有co2的液流的第二部分的温度。

52.可以使用单独的阀门分别使富集有co2的液流的第一部分和富集有co2的液流的第二部分膨胀。

53.所述方法还可以包括将所述工艺物流在再沸器热交换器中冷却。

54.所述方法还可以包括使富集有co2的液流的至少一部分通过再沸器热交换器。

55.所述冷却可以包括将所述工艺物流相对于富集有所述一种或多种另外的组分中的至少一种的蒸气流的至少一部分冷却。

56.所述方法可以包括使两相物流膨胀以将所述两相物流的温度降低到与所述两相物流的冰点相差约10℃或约5℃以内的温度。

57.分离所述两相物流可以包括使所述两相物流通过蒸馏塔。

58.所述蒸馏塔可以包括在两相物流进入蒸馏塔中的进料点下方的汽提段并且包括在两相物流进入蒸馏塔中的进料点上方的精馏段。

59.所述方法可以包括将富集有co2的液流分离成第一液体co2流、第二液体co2流和第三液体co2流。

60.所述方法可以包括使第一液体co2流、第二液体co2流和第三液体co2流中的一个、两个或三个独立地膨胀以降低其温度并且形成制冷剂流。

61.所述方法可以包括压缩第一液体co2流、第二液体co2流和第三液体co2流中的一个、两个或三个。

62.所述方法可以包括压缩富集有所述一种或多种另外的组分中的至少一种的蒸气流。

63.所述一种或多种另外的组分可以是烃、一氧化碳、氢气、氮气、氩气和水蒸气中的一种或多种。

64.所述方法可以包括使富集有所述一种或多种另外的组分中的至少一种的蒸气流膨胀以降低其温度并且形成制冷剂流。

65.所述方法可以包括使富集有所述一种或多种另外的组分中的至少一种的蒸气流的至少一部分通过变压吸收器单元。

66.所述通过可以有效地回收富集有所述一种或多种另外的组分中的至少一种的蒸气流中存在的任何h2的至少60摩尔%或至少75摩尔%。

67.所述方法可以包括将富集有所述一种或多种另外的组分中的至少一种的蒸气流的至少一部分再循环以在所述干燥步骤之前与工艺物流组合。例如,可以将来自低温co2去除系统和/或第二psa的废气的至少一部分再循环回到氢气生产工艺中的ghr中。作为另一个实例,可以将来自低温co2去除系统和/或第二psa的废气的至少一部分再循环回到氢气生产工艺中的pox反应器中。作为又一个实例,可以将来自低温co2去除系统和/或第二psa的废气的至少一部分再循环回到氢气生产工艺中的组合反应器中。这样的组合反应器可以是反应器单元,其是组合压力容器,包括在底部的部分氧化区、在中间的具有开口管的气体加热重整器区和在顶部的废热锅炉热交换器。在这样的配置中,单个组合的合成气流和过热蒸汽可以是离开压力容器的主要产物。

68.所述工艺物流可以是来自氢气生产工艺的h2+co2流。

69.所述方法可以在不使用外部制冷剂的情况下执行。

70.在示例性实施方案中,本公开特别地可以提供一种二氧化碳(co2)分离系统。具体来说,这样的系统可以包括:压缩机,其被配置用于压缩工艺物流,其中所述工艺物流包含co2和一种或多种另外的组分;干燥器,其被配置用于从所述工艺物流中去除水分;至少一个热交换器,其被配置用于将所述工艺物流相对于一个或多个冷却流冷却并且以两相物流的形式提供所述工艺物流;至少一个膨胀器,其被配置用于通过使所述两相物流膨胀来冷却所述两相物流;以及传质塔,其被配置成接收所述两相物流并且产生气相物流和液相物流。

71.在示例性实施方案中,本公开可以提供一种氢气生产系统。具体来说,这样的氢气生产系统可以包括:反应器单元,其被配置用于接收烃进料流和氧气并且形成包含h2+co的产物气流;产生蒸汽的锅炉,其被配置用于冷却所述包含h2+co的产物气流并且形成蒸汽;至少一个反应器,其被配置用于接收包含h2+co的产物气流并且提供包含h2+co2的物流;变压吸附器,其被配置成接收包含h2+co2的物流并且提供由基本上纯的氢气形成的产物流并且还提供包含co2的废气流;压缩机,其被配置用于压缩包含co2的废气流;干燥器,其被配置用于从包含co2的废气流中去除水分;至少一个热交换器,其被配置用于将包含co2的废气流相对于一个或多个冷却流冷却并且以两相物流的形式提供包含co2的废气流;至少一个膨胀器,其被配置用于通过使所述两相物流膨胀来冷却所述两相物流;以及分离器,其被配置用于将所述两相物流分离成气相物流和液相物流。在另外的实施方案中,所述氢气生产系统可以关于以下语句中的一个或多个来表征,所述语句可以任何数量和顺序组合。

72.所述氢气生产系统还可以包括一个或多个热交换器,所述热交换器被配置用于将烃进料流相对于包含h2+co的产物气流和包含h2+co2的物流中的一者或这两者加热。

73.所述氢气生产系统还可以包括一个或多个热交换器,所述热交换器被配置用于将余热传递到外部过程。

74.所述氢气生产系统还可以包括一个或多个管线,所述管线被配置用于输出在所述氢气生产系统中产生的废燃料气流和蒸汽中的一者或这两者。

75.所述氢气生产系统还可以包括一个或多个管线,所述管线被配置用于将由基本上纯的氢气形成的产物流的至少一部分作为燃料输送到燃气轮机中。

76.所述反应器单元可以包括蒸汽加烃加任选的co2催化重整器。

77.所述反应器单元可以包括部分氧化单元。

78.所述反应器单元可以包括催化自热重整器。

79.所述反应器单元可以包括第一级单元,所述第一级单元是自热重整器或部分氧化反应器;并且包括第二级气体加热蒸汽加烃催化重整器。

80.由所述反应器单元产生的h2+co流的至少一部分可以在itm部分氧化反应器中使用低压预热的进料空气流产生。

81.所述氢气生产系统还可以包括过热器热交换器,所述过热器热交换器被配置成将热量从外部热源至少传递到烃进料流。

82.所述反应器单元可以是组合压力容器,所述组合压力容器包括部分氧化区和气体加热重整器。

83.所述部分氧化区可以在所述组合压力容器的底部,并且所述气体加热重整器可以包括在所述组合压力容器的中间区域中的开口管和在所述组合压力容器的顶部的废热锅炉热交换器。

84.在示例性实施方案中,本公开可以提供一种氢气生产方法。具体来说,所述方法可以包括:使进入反应器单元中的烃进料流和氧气反应以形成包含h2+co的产物气流;使包含h2+co的产物气流通过产生蒸汽的锅炉以将蒸汽添加到包含h2+co的产物气流中;将包含h2+co的产物气流在至少一个反应器中转化以形成包含h2+co2的物流;在变压吸附器中处理包含h2+co2的物流以提供由基本上纯的氢气形成的产物流并且还提供包含co2的废气流;在利用自动制冷来操作的低温分离单元中通过使所述包含co2的废气流通过其而形成液体co2产物流以使得包含co2的废气流中至少50摩尔%的co2分离成所述液体co2产物流;以及将来自所述低温分离单元的气相物流再循环。在另外的实施方案中,所述方法可以关于以下语句中的一个或多个来表征,所述语句可以任何数量和顺序组合。

85.利用自动制冷来操作的低温分离单元可以在不使用外部制冷剂的情况下操作。

86.所述低温分离单元可以包括:干燥器,其被配置用于从包含co2的废气流中去除水分;至少一个热交换器,其被配置用于将包含co2的废气流相对于一个或多个冷却流冷却并且以两相物流的形式提供包含co2的废气流;以及至少一个膨胀器,其被配置用于通过使所述两相物流膨胀来冷却所述两相物流。

87.所述低温分离单元还可以包括:压缩机,其被配置用于压缩包含co2的废气流,所述压缩机位于所述干燥器的上游;以及分离器,其被配置用于将所述两相物流分离成气相物流和液体co2产物流。

88.所述方法可以包括在变压吸附器中处理包含h2+co2的物流之前从包含h2+co2的物流中去除co2。

89.从包含h2+co2的物流中去除co2可以包括使包含h2+co2的物流通过基于化学溶剂或物理溶剂的co2去除单元。

90.可以将离开变压吸附器的包含co2的废气流的一部分压缩并且再循环回到反应器单元中。

91.可以将来自低温分离单元的气相物流的至少一部分再循环回到反应器单元中。

92.在将来自低温分离单元的气相物流再循环之前,可以通过第二变压吸收器处理来自低温分离单元的气相物流以去除气相物流中存在的任何h2的至少一部分。

93.所述方法可以包括在包含h2+co2的物流进入变压吸收器中之前去除包含h2+co的

产物气流和包含h2+co2的物流中的一者或这两者中存在的任何氩气和氮气的至少一部分以使得在变压吸附器的入口处包含h2+co2的物流中氩气和氮气的总浓度在约3摩尔%至约12摩尔%的范围。

94.包含co2的废气流中至少80摩尔%的co2可以被分离成液体co2产物流。

95.在低温分离单元中形成液体co2产物流可以包括:以一定的压力提供包含co2的废气流以使得所述工艺物流中co2的分压是至少15巴;将包含co2的废气流充分干燥以使包含co2的废气流的露点降低到约-20℃或更低的温度;在至少一个热交换器中冷却包含co2的废气流而以两相物流的形式提供包含co2的废气流;使所述两相物流膨胀以将所述两相物流的温度降低到与所述两相物流的冰点相差约15℃以内的温度;以及分离所述两相物流以提供气相物流并且提供液体co2产物流。

96.可以使来自低温分离单元的气相物流通过具有节能器热交换器的催化co变换单元,向其中添加蒸汽,然后通过催化反应器以将所含的co的至少一部分通过与蒸汽反应而转化以形成包含h2+co2的另一物流并且形成含有至少60摩尔%h2的气流。

附图说明

97.已经由此在上文大体上描述了本公开,现在将参考附图,所述附图不一定是按比例绘制的并且在所述附图中:

98.图1是可用于利用自动制冷从工艺物流中分离二氧化碳的根据本公开的实施方案的低温分离单元的流程图。

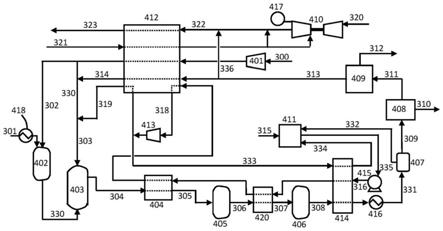

99.图2是根据本公开的实施方案的包括低温二氧化碳分离单元的氢气生产设施的流程图。

具体实施方式

100.现在将在下文中参考本发明的主题的示例性实施方案更充分地描述本发明的主题。描述这些示例性实施方案以使得本公开将是全面的和完整的并且将向本领域技术人员充分传达主题的范围。实际上,所述主题可以许多不同的形式实施并且不应当被解释为限于本文所述的实施方案;相反,提供这些实施方案以使得本公开将满足适用的法律要求。除非上下文另外明确规定,否则如本说明书和所附权利要求中所用的单数形式“a/an(一)”、“所述”包括复数指代对象。

101.本公开提供了用于生产在标准温度和压力(例如约20℃和约1巴)下通常呈气态的各种材料的系统和方法。所述系统和方法特别适用于生产氢气和/或二氧化碳。在一个或多个实施方案中,所述系统和方法可以涉及单独的氢气或氢气与二氧化碳的组合的生产。同样,所述系统和方法可以涉及从工艺物流中分离的二氧化碳的生产并且这样的分离还可以涉及氢气的生产。在一些实施方案中,本发明的系统和方法涉及可用于从可能包括氢气或可能不包括氢气的工艺物流中分离二氧化碳的方法。在特定的实施方案中,所述系统和方法涉及氢气的生产和二氧化碳的生产并且可以包括产生包含氢气和二氧化碳这两者的物流以及将二氧化碳与氢气分离以提供基本上纯的氢气流和基本上纯的二氧化碳流。

102.在一个或多个实施方案中,本公开涉及适用于从工艺物流中分离二氧化碳的系统和方法。所述工艺物流可以是包含二氧化碳的任何工业工艺物流。在一些实施方案中,所述

工艺物流可以是来自氢气生产工艺的物流。在其它实施方案中,所述工艺物流可以是包含二氧化碳的任何另外的工业工艺物流,其中从其中分离至少一部分的二氧化碳可能是有益的。例如,参考图2,所述工艺物流可以是物流308、物流331和物流309中的任一个。因而,所述二氧化碳分离工艺可以如本文所述与氢气生产工艺组合,或所述二氧化碳分离工艺可以与不同的工艺物流一起使用。

103.根据本公开的二氧化碳分离工艺的简化方框流程图示于图1中。如在其中所见,提供了含有co2的工艺物流101。如上所述,所述工艺物流101可以从任何来源,如氢气生产工艺接收。可以在压缩机200内将工艺物流101压缩到至少30巴、至少35巴或至少40巴(例如压缩到最大100巴)的压力。在示例性实施方案中,压缩机200可以是有中间冷却的多级压缩机。压缩步骤优选地将废物流内co2的分压升高到至少约15巴(例如在一些实施方案中最高到约55巴的最大值)。可以将co2分压升高到约15巴至约55巴、约15巴至约45巴或约15巴至约40巴的范围。然后将经压缩的工艺物流102引导到干燥器205中以减少经压缩的工艺物流的水分含量并且形成第一不纯co2流103。可以根据需要调节水分去除的程度以使所述工艺物流的露点将降低到低至约-60℃的温度。在各种实施方案中,可以将露点降低到约-10℃或更低、约-20℃或更低或约-40℃或更低的温度,如降低到约-60℃的低温。例如,可以将露点降低到约-60℃至约-10℃、约-60℃至约-20℃或约-60℃至约-30℃范围的温度。在一些示例性实施方案中,干燥器205可以是填充有适当的干燥剂材料,如分子筛或沸石的干燥床。

104.将第一不纯co2流103冷却以显著降低其温度并且最终形成两相物流,然后利用自动制冷对所述两相物流进行快速冷却。在一些实施方案中,自动制冷一般可以指示在明显没有任何外部制冷剂的情况下进行制冷。换句话说,不将所述物流相对于典型的制冷剂流,如氟利昂、液氮、液化丙烷、氨等进行冷却。相反,仅将所述物流相对于在co2分离过程中产生的另外的物流和使用膨胀技术进行冷却。特别是,自动制冷可以指示使包含液体组分的至少一个物流膨胀以提供物流的快速冷却。

105.返回图1,将第一不纯co2流103引导到第一热交换器210中以部分冷却并且形成第二不纯co2流104。之后,将第二不纯co2流104引导到再沸器热交换器215中以进一步冷却并且形成第三不纯co2流105。将第三不纯co2流105在第二热交换器211中进一步冷却以形成第四不纯co2流106。上述冷却步骤可以有效地以包括气体组分和液体组分的两相物流的形式提供一个或多个不纯co2流。在一些实施方案中,所述两相物流在通过再沸器热交换器215期间至少部分地形成和/或在通过第二热交换器211期间形成。

106.为了进一步促进不纯co2流的冷却,使第四不纯co2流106在第一阀门220内膨胀到适当的压力,所述压力将使经膨胀的不纯co2流107的温度下降到接近co2三相点温度(-56.4℃)。例如,物流106的膨胀可以有效地将物流的温度降低到与物流中co2的冰点相差约15℃以内、约10℃以内或约5℃以内。因此,冷的两相co2流107离开第一阀门220。

107.冷的两相co2流107成为传质塔225的进料流。传质塔225具有产生作为塔底产物的高纯度液体co2流108的在物流107的进料点下方的汽提段226和产生纯化的塔顶气相产物109的在物流107的进料点上方的精馏段227。传质塔225填充有适当的填充材料以增强塔内的传质和高纯度的液体co2的收集。将进行汽提塔的设计以使得它可以有效地处理两相进料流,这可以多种方式进行,诸如但不限于在进入到汽提塔中之前将进料在闪蒸容器中闪

蒸、在塔内使用通道式塔盘或烟囱式塔盘或其任何组合。塔底液体co2产物108通常含有不纯co2流107内总co2的约80摩尔%并且优选地至少85摩尔%,而进料废物流内的co2内含物的其余部分和其它挥发性杂质将最终进入塔顶气相物流109中。在各种实施方案中,塔底液体co2产物108可以含有冷的两相co2流107内总co2的至少50摩尔%、至少60摩尔%、至少70摩尔%或至少80摩尔%(例如约50摩尔%至约99摩尔%、约60摩尔%至约98摩尔%、约70摩尔%至约95摩尔%或约75摩尔%至约90摩尔%)。塔底液体co2产物108通过再沸器热交换器以进一步冷却并且作为纯化的co2产物流离开,所述纯化的co2产物流分成第一部分110和第二部分150,将所述第二部分150再循环回到传质塔225的塔底段中。

108.可以在热交换器210和211中使用冷的塔顶气相物流109作为制冷源来冷却不纯co2流。这两个热交换器优选地是由铝制成的板翅式热交换器,并且尽管它们在图1中被示为离散的方框,但是它们可以被设计和制造成具有两个(或更多个)子单元或区段的单个单元。所述系统被适当绝热。所述液体co2产物108优选地是至少80摩尔%纯的co2、至少85摩尔%纯的co2、至少90摩尔%纯的co2、至少95摩尔%纯的co2、至少98摩尔%纯的co2、至少99摩尔%纯的co2、至少99.5摩尔%纯的co2或至少99摩尔%纯的co2。

109.为了产生额外的制冷负荷,可以将离开再沸器热交换器215的纯化的co2产物流部分110分成3个单独的物流111、114和117。可以通过分别在阀门230和阀门235中进行膨胀来降低纯化的co2产物流111和114的压力,以在热交换器210和211中实现适当的温度分布。具体地,纯化的co2产物流111作为物流112离开阀门230并且通过热交换器211以提供纯化的co2流113。类似地,纯化的co2产物流114作为物流115离开阀门235并且通过热交换器210以提供纯化的co2流116。尽管物流112和物流115中的每一个被示为仅通过热交换器210和热交换器211中的一个,但是应当了解的是,在通到随后描述的压缩步骤之前,物流112和物流115中的一个或这两者可以通过热交换器210和热交换器211这两者。将在压缩机240内将纯化的co2流(113、116和117)部分加压并且混合以形成高密度co2流118,之后在液体泵245中将压力升高到所需的最终使用压力以作为最终的co2产物流119离开。可以基于下游的应用要求任选地压缩最终的温热的塔顶气相物流109。

110.这种布置的重要特征在于能够将来自分离塔225的气相物流109在热交换器211中升温以形成物流120并且在热交换器210中加热以形成接近环境温度的物流121之后再循环气相物流109。可以在压缩机250中压缩物流121以形成物流122。可以将物流122至少部分地与原始进料流101组合,并且该再循环允许从工艺进料流101中的总co2回收率有利地增加。此外,可以将物流122作为原料部分或全部再循环回到化学生产过程(如下文进一步描述的氢气生产过程)并且实现从所述化学生产过程中捕集高达100%的co2。

111.在示例性实施方案中,本发明公开的用于二氧化碳分离的系统和方法特别可以用于氢气产生过程或改造仅利用一个h2分离机组(如psa床或膜分离器)的现有氢气产生过程以实现100%的co2捕集。当前的热化学氢气产生方法通常依赖于使用psa床回收氢气。具体地,可以将天然气和蒸汽(以及任选的氧气)与psa废气一起输入到h2+co合成气产生区中。对来自其的产物进行合成气冷却和co到h2的变换。之后,进行psa分离以提供h2产物和psa废气。psa回收了进料气中总氢气的75%至90%。一般将通常含有氢气产量的10%至15%以及由h2产生而产生的所有co2的psa废气燃烧,将co2排放到大气中。

112.通过从变压吸收器(psa)废物流中回收co2,本公开的系统和方法可以用于从氢气

产生过程中捕集基本上100%的co2。这可以包括例如利用如上文所述的co2分离工艺与如下文所将描述的氢气生产工艺的组合。从psa废气中分离co2将co2分离机组废气中的氢气浓度增加到至少约60摩尔%,这将使其对于在第二psa内进行额外的h2回收是合适的和经济的。此外,基于co2分离机组废气内co的浓度,在第二h2回收步骤之前,可以任选地使用小型低温变换反应器将其进行变换以进一步增加它的氢气含量。将来自第二psa单元的废气再循环回到合成气产生反应器中。也可以任选地将它与来自第一psa的废气混合以增加在co2低温分离系统中的co2回收率。

113.已经进行了先前的努力以通过与另外的系统组合来提供氢气的生产,并且来自这些先前的努力的一种或多种元件可以被集成到本发明公开的系统和方法中。例如,美国专利号6,534,551(其公开内容以引用的方式并入本文)描述了以下各项的组合:1)烃燃料气体与蒸汽和/或氧气的反应;和2)利用压缩氧化剂气体的电力系统,其中使用燃烧室产物燃烧燃料气体,从而通过功膨胀生产电力,并且其中使用膨胀的燃烧产物气体来使用于氢气合成反应中的蒸汽过热,并且其中通过由燃烧产物气体的膨胀而产生的电力的至少一部分来驱动氧气生产单元。

114.在一个或多个实施方案中,本发明的系统和方法可以有利地提供氢气生产而捕集基本上所有的所产生的碳,特别是基本上所有的所产生的co2。以这种方式,本公开可以涉及一种制氢设备,并且应当了解的是,这样的制氢设备指的是形成本文所用的氢气生产系统所需的元件的组合。因此,如本文所述的制氢设备可以被配置用于产生基本上纯的氢气并且同样产生从粗制氢气流中分离的基本上纯的二氧化碳。

115.根据本公开使用的氢气生产设备可以包括已知适用于现有氢气生产设备中的任何多种元件。特别是,氢气生产设备可以包括被配置用于形成包含co+h2气体的物流的反应器单元。所述反应器单元可以包括单个元件或多个元件。例如,氢气生产设备中的反应器单元可以包括两级反应器单元,包括将烃进料转化成co+h2气体的第一级反应器。这样的所谓的h2+co合成气产生反应器可以是蒸汽甲烷重整(smr)反应器、部分氧化(pox)反应器、自热重整(atr)反应器、pox+ghr(气体加热反应器)或atr+ghr中的任何一个或多个。在一些实施方案中,可以在约1300℃至约1500℃的出口温度下在约30巴至约150巴的典型压力下用纯氧对天然气进料进行部分氧化。自热重整器可以在部分氧化燃烧器之后添加蒸汽和过量的烃,一般是天然气,以使得高温气体然后可以通过催化剂床,其中发生后续的蒸汽-烃重整反应,从而产生另外的h2+co并且将气体混合物在约30巴至约150巴的压力下冷却到约1000℃至约1100℃的出口温度。第二级反应器可以包括蒸汽/烃催化重整器,其中使用来自这两个反应器的总h2+co气体产物(例如在约1000℃或更高的温度下)提供经对流加热的壳侧流与管中的催化剂的重整反应的吸热热量。任选地,这两个反应器可以串联或并联模式操作。有利的配置使用具有从容器顶部处的单个管板悬挂的填充有催化剂的开口管的立式气体加热重整器(ghr),其中产物h2+co离开重整器管并且在ghr的基部与来自pox反应器或atr的产物气体混合,并且总产物h2+co流通过壳侧并且通常从约1050℃冷却到550℃至800℃。

116.双反应器配置的优势在于来自烃进料的h2+co的产率达到最大,并且在反应中形成的所有co2都被容纳在高压系统内。将产物co+h2气体在产生蒸汽的废热锅炉(whb)中进一步冷却,并且另一个优势在于该蒸汽量仅足以向两个h2+co反应器提供所需的蒸汽流量而仅有少量多余流量。所述系统没有大量的副产物蒸汽产生。

117.为了产生氢气,使以约240℃至约290℃的典型温度离开whb并且通常含有约20摩尔%至约40摩尔%的蒸汽的h2+co产物通过一个或两个(或更多个)催化变换转化器,其中co与蒸汽反应而产生co2和更多的h2。整个h2生产过程顺序的反应示于下文中(使用ch4作为烃)。

118.ch4+1/2o2→

co+2h2部分氧化

119.ch4+2o2→

co2+2h2o燃烧

120.ch4+h2o

→

co+3h2蒸汽重整

121.ch4+co2→

2co+2h2干重整

122.co+h2o

→

co2+h

2 co变换

123.将通过co变换反应器的总co+h2产物冷却,并且随着气体的冷却和蒸汽的冷凝,一般在高达400℃或更低的温度水平释放大量的热量。该热量不是在单一温度水平释放的,而是在低至接近环境温度的温度范围内释放的。该热量释放的一部分可以用于预热锅炉给水以产生反应器中的合成气生产所需的蒸汽,但是存在大量过量,其处于低温水平并且仅可在一定温度范围内获得。

124.在两个反应器中h2+co产生的效率可以通过将烃和蒸汽进料预热到通常约400℃至约600℃并且优选地约500℃至约550℃来显著提高。这优选地使用外部热源进行,这是因为这些温度水平的余热在h2+co产生反应器加whb内不可获得。

125.在一个或多个实施方案中,根据本公开的可以用于产生纯氢气产物流的生产h2+co合成气的系统和方法可以表现出所期望的特性,这些特性可以有益于氢气生产与诸如发电系统的其它系统的集成。可在接近环境温度到约400℃的温度范围内获得的余热对于基于蒸汽的动力循环中的锅炉给水加热或对于加热高压co2流是理想的。在每种情况下,结果都是寄生功率需求减少和动力循环效率增加。将合成气反应器进料流预热到约550℃所需的外部热量可以容易地使用离开燃烧粉煤的电站锅炉中的过热器的高温锅炉烟气或使用来自联合循环发电系统中的工业燃气轮机的热涡轮机排气或使用来自电力生产系统的另一高温排气流来提供。热集成引起组合系统的效率的整体提高。

126.现在使经冷却的富含h2的气流通过其中去除冷凝水的环境冷却器。然后使气流通过常规的多床变压吸附器(psa),其通常将约85%至约90%的氢气分离成通常具有约10ppm至约50ppm的总杂质的纯物流。粗制h2进料流中的所有杂质均被分离成废燃料气流,所述废物流可以包含诸如h2、co、co2、ch4、n2、ar和少量气相h2o的组分的任何组合。压力通常是约1.1巴至约1.6巴。该废气通常具有总烃反应器烃进料低热值(lhv)的约20%,因此它的有效使用对于h2生产的总体经济性是至关重要的。所述废气含有作为co2+co的所有来自总烃进料的碳并且在管道高压下以纯co2的形式回收这种碳对于满足气候变化排放目标是至关重要的。为了将制氢设备的烃进料中存在的碳以co2产物的形式回收,理想的目标是将残留的co通过与添加的蒸汽进行催化变换反应而转化以产生co2+h2,然后将co2分离成纯产物流。三个选择方案可供使用,它们解决了co2去除和co2回收率最大化的这个问题。

127.在一些实施方案中,co2去除和co2回收率最大化可以包括添加化学或物理溶剂洗涤单元以从环境温度psa进料流中去除所有co2。例如,这可以通过将环境温度的粗制h2流在psa上游的胺co2洗涤系统中处理而实现。然后可以使用来自psa的废气作为在电力系统中消耗的燃料流的一小部分。psa废气流含有大量的h2+co。可选地,可以将废气流压缩到比来

自psa的h2输送压力高1巴至2巴的压力,然后使该气流与添加的蒸汽一起通过催化co变换转化单元,从而将超过90%的co通过与蒸汽反应而转化成co2+h2。经冷却的产物气流现在将具有60%至70%(摩尔)的氢气浓度。然后可以使该气流通过第二多床变压吸附单元而以与来自第一psa的氢气相同的压力和纯度回收额外的h2产物流。可以将含有源自于烃和氧气反应器进料流的所有惰性氩气和氮气的来自第二psa单元的废气有利地送到发电设备中用于燃烧。胺co2去除系统的缺点是它的资金成本高并且胺再生以产生纯的co2产物流需要大量的低压蒸汽。胺洗涤加第一级psa加co变换加第二级psa的这种组合使得h2产物除以合成气反应器产物流中存在的(h2+co)的总比例大于95%并且优选地大于97%。

128.在其它实施方案中,co2去除和co2回收率最大化可以包括消除第一psa上游的mea单元或物理溶剂co2去除单元,从而将所有的co2都留在psa废气流中。然后可以利用低温冷却来处理所述物流以分离co2,如本文另外所述。

129.在另外的实施方案中,co2去除和co2回收率最大化可以包括将一个或多个物流再循环回到pox或atr或ghr或smr反应器的进料流中。通过完全封闭再循环回路,可以将惰性组分从系统中排出。可以在第一psa的上游在环境温度下获取排出的吹扫气流并且将其送到例如发电设备中用于燃烧。在第一psa的进料气中,氧气流中存在的氩气以及烃进料和氧气流这两者中存在的氮气的水平优选地保持在约3摩尔%至约12摩尔%的低总浓度。这种布置不需要第二co变换和psa系统。所有的氢气均将由主psa产生,而所有的co2均将由低温co2去除系统产生。如本文进一步所述,可以应用co2分离而与本文所述的氢气生产工艺无关。因此在本文中描述了合适的co2分离系统和方法,其可以应用于包含co2的任何工艺物流。

130.关于图2,氢气生产设备(和相关的氢气生产工艺)的示例性实施方案是显而易见的。制氢设备可以使用烃燃料源,优选地使用气态烃并且更优选地使用基本上纯的甲烷作为燃料。关于使用甲烷作为烃来描述图2的示例性实施方案。在图2中,在压缩机401中将物流300中的甲烷压缩到约20巴至约120巴、约40巴至约110巴或约60巴至约100巴的压力。使经压缩的甲烷流通过热交换器412以将甲烷流加热到约300℃至约700℃、约350℃至约650℃或约400℃至约600℃的温度。离开热交换器412的甲烷被分成两个物流302和303。因此将甲烷引导到如图2中所举例说明的由pox反应器402和ghr 403形成的反应器单元中。在其它实施方案中,应当了解的是,所述反应器单元可以由单个装置或多个装置形成,如本文已经另外论述的那样。物流302中的甲烷在pox反应器中与氧气流301组合,所述氧气流301在通到pox反应器中之前在加热器418中被预热。优选的是,氧气流301可以是约99.5%纯的o2并且可以例如获自低温空气分离设备(未示)。进入pox反应器302的氧气可以处于约20巴至约120巴、约40巴至约110巴或约60巴至约100巴的范围的压力。

131.甲烷在pox反应器302中被氧气部分氧化而产生处于约700℃至约1800℃、约900℃至约1700℃或约1100℃至约1600℃的温度的产物h2+co流330。任选地通过添加骤冷流将产物h2+co流330骤冷和冷却到比直接离开pox反应器402的产物h2+co流330的温度低约50℃以上、约75℃以上或约100℃以上的温度。任选骤冷的产物h2+co流330进入ghr反应器403的基部,进行吸热重整反应,并且作为物流304离开ghr。总产物co+h2流可以在约300℃至约900℃、约400℃至约800℃或约500℃至约700℃的温度下离开ghr 304。总产物co+h2流304通过废热锅炉404并且在物流305中在约150℃至约450℃、约200℃至约425℃或约250℃至约400

℃的范围的温度下离开。所述废热锅炉可以是产生蒸汽的锅炉并且因此可以有效地将蒸汽添加到总产物co+h2流中。

132.然后使包含h2+co的产物流在至少一个反应器中反应以形成包含h2+co2的物流。如图2中所示,总产物co+h2流305通过串联的第一填充有催化剂的co变换反应器405和第二填充有催化剂的co变换反应器406而产生对应的出口物流306和308。出口物流308通过热回收热交换器420,并且出口物流308通过热回收热交换器414,并且在所述热交换器中的每一个中,使用热量加热锅炉给水预热流以为废热锅炉404提供锅炉给水。

133.物流308包含h2+co2,但是应当了解的是,在本文被描述为包含h2+co2的任何物流仅限定了所述物流的最小组成,并且在所述物流中可以存在另外的材料,如一氧化碳和一种或多种含碳材料。在物流308通过热交换器414之后,将物流308在水冷却器416中冷却到接近环境温度并且作为经冷却的粗制h2+co2流331离开。粗制h2+co2流331优选地可以含有基本上所有的源自于烃进料中的碳燃烧的co2以及水蒸气和少量的co、ch4、n2和ar。在分离器407中将冷凝水与经冷却的粗制h2+co2流331分离。来自分离器407的水流332和经冷却的锅炉给水流334进入水处理单元411中,从而产生纯化水55和多余的水流61。将纯化水流335(其被再循环以用作锅炉给水)在泵415中泵压到约87巴的压力,并且锅炉给水流316进入热交换器414中,之后通过热交换器420到达废热锅炉404。离开泵13的锅炉给水可以处于约50巴至约120巴、约60巴至约110巴或约70巴至约100巴的范围的压力。

134.离开废热锅炉404的饱和蒸汽流317首先通过热交换器412而作为物流318离开,将所述物流318在压缩机413中压缩。离开压缩机413的物流329分流,并且蒸汽流319通过热交换器412,之后与甲烷流303组合以进入ghr 403中。物流333中的蒸汽返回通过热交换器414而作为物流334离开以通到水槽/水处理单元411中。

135.在这种情况下,供给到ghr反应器403中的蒸汽流319提供6:1的蒸汽与碳的比例(在ghr反应器进料中与氢结合的碳)。该高比例允许80巴的h2+co生产压力而在总产物h2+co流304中有低量的未转化的甲烷。在一些实施方案中,蒸汽与碳的比例可以是约2:1至约10:1、约3:1至约9:1或约4:1至约8:1。优选的是,蒸汽与碳的比例是至少3:1、至少4:1或至少5:1。

136.物流309中的纯化h2+co2产物离开分离器401,然后在变压吸附器408中处理以在物流310中提供由基本上纯的氢气形成的产物流并且还在物流311中提供包含co2的废气。例如,基本上纯的h2产物流310可以处于约50巴至约120巴、约60巴至约110巴或约65巴至约100巴的压力,并且可以具有约10ppm至约200ppm的杂质、约20ppm至约175ppm的杂质或约25ppm至约150ppm的杂质的杂质水平。在一些实施方案中,基本上纯的h2产物流310可以包含约60%至约98%、约70%至约95%或约75%至约92%的来自物流309的氢气。

137.物流311中的废气优选地含有先前在物流309中的所有的co2加co、h2、ch4、氩气、n2和痕量的水蒸气。然后将废气流311在如本文另外描述的低温分离单元409(例如低温分离单元)中处理以形成液体co2产物流。如上文所述,优选地这样进行以使得废气流311中的至少50摩尔%的co2被分离成液体co2产物流。分离的co2在co2流312中被去除。剩余的气相材料在气相物流313中离开低温分离单元409。

138.来自低温分离单元409的气相物流313可以被再循环用于多种用途。在图2中,气相物流313分流,并且气相的第一部分在气相部分1物流314中通过热交换器412而与烃进料流

303组合。以这种方式,将残留的杂质再循环回通过系统,特别是供给回到ghr反应器403中。

139.在一个或多个实施方案中,氢气生产系统可以包括组合热源,其与h2+co合成气产生反应器分开,但是被配置成提供可以向氢气生产系统的一个或多个物流提供的热量以提高其效率。电力生产系统对于提供组合热源可以是特别有利的。特别是,在电力生产系统中形成的一个或多个排气流可以是组合热源,这是因为可以从其中获取热量以传递给氢气生产系统中的一个或多个物流。

140.电力生产和氢气生产的特别有益的集成是燃气轮机联合循环电力系统。这些单元在全世界范围内通常以天然气作为燃料来使用。使一般处于550℃至650℃范围的温度的工业燃气轮机排气通过大型翅片管节能器热交换器,其中将其用于产生高压、中压和低压蒸汽以使用蒸汽轮机进行额外的发电。处于高温的涡轮机排气适合用作组合热源以用于将热量添加到氢气生产系统中。所述组合热源可以用于例如预热制氢设备合成气反应器的进料流。这样的加热可以在约400℃至约1000℃、约425℃至约800℃、约450℃至约600℃或约500℃至约550℃的范围。此外,可从制氢设备中获得的余热对于在最高400℃的温度范围内进行锅炉给水预热是理想的,这会释放额外的蒸汽以在蒸汽轮机中进行电力生产。主要的益处在于在燃气轮机中使用氢气作为燃料。

141.在如本文所述的系统和方法中,在制氢设备合成气反应器中使用基本上纯的氧气可以具有从低温空气分离设备中提供大量作为副产物的基本上纯的氮气的附带益处。氮气可以在相对高的压力下直接从空气分离单元中作为物流93提供。可以将该氮气的至少一部分与可以如本文所述生产的氢气共混。最终结果是h2+n2燃料气体,其适用于常规的燃气轮机联合循环发电系统中。一般需要共混的惰性氮气来降低燃气轮机燃烧室中的绝热火焰温度并且具有增加动力涡轮机中气体的质量流量的附加益处。预热h2+n2燃料气体并且添加由多余锅炉给水流59中存在的处于低于400℃的温度水平的热量产生的蒸汽也可能是有益的。

142.所述h2+n2燃料气体可以用于任何燃气轮机联合循环发电系统中。可以根据需要改动已知的系统以移除、停用或以其它方式放弃使用原本将为去除co2所需的元件。可以根据本公开利用的已知的燃气轮机联合循环发电系统描述于美国专利号8,726,628、美国专利号8,671,688、美国专利号8,375,723、美国专利号7,950,239、美国专利号7,908,842、美国专利号7,611,676、美国专利号7,574,855、us 7,089,727、美国专利号6,966,171和美国专利号6,474,069中,这些文献的公开内容以引用的方式并入本文。

143.本公开提供的具有100%的潜在co2捕集的h2生产与使用至少一部分所生产的h2作为燃料的燃气轮机联合循环发电系统的组合使得所述组合系统基本上不向大气中排放co2。与燃气轮机联合循环系统的常规操作相比,这提供了明显的优势。特别是,本发明的系统组合可以消除燃气轮机中通常所需的天然气燃料并且替换为在燃烧时没有co2产生的燃料。因而,在一些实施方案中,本公开提供了以下各项的组合:1)具有接近100%的co2捕集的基于氧气的氢气生产单元;2)提供发电而实现零co2排放的使用h2+n2燃料气体的常规的燃气轮机联合循环发电单元。如本文所述的组合系统可以提供惊人高的效率、低成本发电和约100%的co2捕集。

144.所述系统组合可以通过多种方式实现。在一些实施方案中,现有的联合循环发电站可以被转换以消除所有的co2排放并且同时增加发电能力。这样的转换可以包括添加本

文所述的用于使用co2循环流体生产电力和生产h2+n2燃料气体的另外的系统部件。

145.如图2中所示,提供了燃气轮机410,并且向其中输入烃燃料流321以进行燃烧而在发电机417中生产电力。使燃气轮机排气流322通过热交换器412以向烃燃料流321、物流401、物流317和物流319提供加热。可以任选地使用例如取自物流321并且输入物流322中的新鲜的预热的天然气,或使用废燃料流,如取自离开低温co2分离单元的物流313并且输入物流322中的气相部分2物流336,借助于管道燃烧来升高来自燃气轮机410的排气流322的温度。这有利于提供在过程加热器412中所需的加热负荷,并且因此,管道燃烧可以在物流322的管道中发生。在一些实施方案中,物流336和物流314可以是离开低温co2分离单元的单独的物流,而不是单个出口流的支流,如所示的那样。

146.在一些实施方案中,如本文所述的氢气生产设施可以特别适合于提供过量的低温水平的热量,出于多种另外的原因,所述热量可以用于多种另外的系统中。

147.可以将来自氢气生产系统的psa的废气压缩到通常约200巴至约400巴并且与用于电力生产系统的燃烧室中的进料烃燃料混合。所述废气不仅含有易燃组分ch4+co+h2,而且还含有在h2生产系统中产生的所有co2。可选地,可以将来自psa的废气压缩到第一psa的入口压力,可以在上述多种工艺之一中去除co2,并且可以将co2贫化的气流送到第二psa中以分离更多的h2而添加到总h2产物流中。任选地,可以将所述废气在节能器热交换器中预热,可以添加蒸汽并且可以在另外的催化co变换反应器中产生更多的h2,然后可以将气体在节能器热交换器中冷却,之后在第二psa中进行处理以分离更多的h2。因此,氢气生产系统适用于从冷却h2+co流产生处于通常低于400℃并且优选地在240℃至约290℃的范围的温度水平的大量低品位热量。

148.本发明公开的主题的许多修改方案和其它实施方案将由已经获益于上述说明和相关附图中所呈现的教导的本主题所属领域的技术人员所想到。因此,应当了解的是,本公开不限于本文所述的具体实施方案并且修改方案和其它实施方案意图被包括在所附权利要求的范围内。尽管在本文使用了特定的术语,但是它们仅在一般性和描述性的意义上使用而不是为了限制的目的而被使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1