一种地聚合物基热力管道防水堵漏材料及其制备方法与流程

1.本发明属于防水堵漏修补材料技术领域,具体涉及一种地聚合物基热力管道防水堵漏材料及其制备方法。

背景技术:

2.由于供暖管道长期处于碱性土壤以及高温、潮湿的环境下,随着管网实际运行年限的增长,腐蚀老化问题也呈现了逐年加剧的趋势,特别是近几年全国冬季运行中多次出现了管网泄漏事故,不仅给供热单位带来了经济上的损失,更是威胁到了整个供暖系统的安全稳定运行,以及人民群众的人身安全,影响社会稳定和谐。因此,发生管道破裂后,对管道进行及时有效的抢修是对于减小经济损失,稳定社会和谐的最迫切的任务之一。

3.在目前的热力管道修补方式中,使用水泥砂浆进行防水堵漏修复是最广泛的修复方法。但是目前的水泥砂浆防水堵漏材料普遍存在的缺点是凝结时间慢、防水堵漏效果不佳、早期粘连强度低、在高温、强碱环境下耐久性差,而且存在后期收缩的现象。目前市面上的产品没有一款产品可以在中温,强碱等恶劣的环境下长期有效的具有防水堵漏的效果。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种地聚合物基热力管道防水堵漏材料及其制备方法,所得到防水堵漏材料能够迅速地对热力管道进行修补,最快能够在5min内达到防水堵漏的效果。

5.本发明所采用的技术方案为:一种地聚合物基热力管道防水堵漏材料,以质量份计,包括以下原料:矿粉350-600份、粉煤灰200-500份、硅灰15-70份、氧化镁50-150份、硫酸铝30-50份、硅酸镁铝30-50份、乳液15-45份、速凝剂1-10份、复合碱激发剂150-350份、减水剂1-5份、水350-500份。

6.进一步优选,各原料的重量份为:矿粉400-500份、粉煤灰300-400份、硅灰40-50份、氧化镁80-100份、硫酸铝40-45份、硅酸镁铝35-40份、乳液20-30份、速凝剂5-8份、复合碱激发剂250-300份、减水剂2-3份、水400-450份。

7.进行优选,所述速凝剂为氧化钙、纳米碳酸钙中的一种或两种。

8.优选时,所述乳液为苯丙乳液、丁苯乳液、羧基丁苯乳液。

9.进行优选,所述减水剂为液体聚羧酸减水剂,固含量为10-30%。

10.进行优选,所述复合碱激发剂由氢氧化钠与水玻璃溶液配制而成,所述复合碱激发剂模数为1-3m。

11.进行优选,所述水玻璃溶液的固含量为30-50%。

12.进行优选,所述矿粉的等级为s95及以上,所述粉煤灰为二级粉煤灰及以上,所述硅灰中的硅含量≥85%。

13.防水堵漏封堵材料的制备方法,包括以下步骤:按比例取各原料,先将氢氧化钠与水玻璃溶液混合,陈化12h后得到复合碱激发剂;将矿粉、粉煤灰、硅灰、氧化镁、硫酸铝、硅

酸镁铝、速凝剂干混,再加入复合碱激发剂,然后依次加入减水剂、乳液、水,混匀即可。

14.本发明中,加入了一定比例的氧化镁与硫酸铝,在本发明的环境中,氧化镁与硫酸铝与体系中的硅酸钠、氢氧化钠反应生成硅酸镁铝,硅酸镁铝可以增加体系的粘稠度和密实度,增加早期粘连强度,增加了防水堵漏材料的防水堵漏效果。同时本发明还额外加入了硅酸镁铝,作为晶核,促进氧化镁与硫酸铝与体系中的硅酸钠、氢氧化钠反应初期的顺利进行。

15.本发明在氧化镁与硫酸铝的比例上进行了控制调节,使得氧化镁既参与到生成硅酸镁铝反应过程当中,又起到增加体系耐火度的作用,用来提高体系的耐火度。

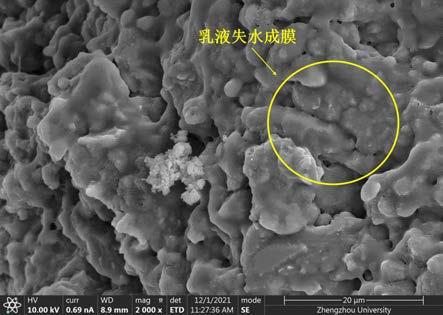

16.在本发明的体系中加入了乳液,利用乳液自身较大的粘度,进行成膜,其成膜之后,可以填充到体系的空隙当中,同时本发明体系中生成的硅酸镁铝具有优异的悬浮性以及增稠性,硅酸镁铝可以促进乳液在体系中均匀分布,从而能够进一步改善乳液在体系中的成膜效果,并且通过乳液的物理粘附作用加强了体系内水化产物的联系,从而提高了该防水堵漏材料的粘连强度、体积稳定性以及防水堵漏性能。

17.另一方面,在后期基体干燥失水的过程中加入的乳液在基体内成膜,可以填充基体内的孔隙,减小体系的孔隙率并且改善体系内的孔径分布,配合着氧化镁的加入可以在前期的水化过程中促进方镁石的生成,使得基体在干燥环境中具有更小的收缩,从而减小了基体的收缩率,改善了体积稳定性。

18.所加入的氧化钙或纳米碳酸钙可以缩短该防水堵漏材料凝结时间,氧化钙或纳米碳酸钙在复合碱激发剂的作用下为体系提供了大量的ca

2+

,增大了体系内的碱性,从而加速了水化反应的进行,缩短了防水堵漏材料的凝结时间。

19.与现有技术相比,本发明的有益技术效果是:1、本发明的防水堵漏材料能够迅速地对热力管道进行修补,最快能够在5min内达到防水堵漏的效果,并且可以在温度为30~400℃的环境下有效实现长期防水堵漏效果。

20.2、本发明防水堵漏材料的环境适应性好,特别是在30~400℃、强碱(ph>9)、潮湿环境(湿度>90%)条件下仍可保持性能。

21.3、本发明防水堵漏材料的粘连强度高,1小时和3d粘连强度分别大于0.5mpa、3.2mpa。

22.4、本发明防水堵漏材料的体积稳定性好,后期收缩现象不明显。

23.5、本发明防水堵漏材料的材料成本低,产品生产工艺简单,施工方式简便。

附图说明

24.图1为实施例1防水堵漏材料的成膜照片;图2为实施例5防水堵漏材料的成膜照片;图3为实施例5防水堵漏材料的成型照片;图4为实施例1防水堵漏材料的成型照片;图5为实施例6防水堵漏材料的成膜照片。

25.图6为实施例3防水堵漏材料的成膜照片。

具体实施方式

26.下面结合实施例来说明本发明的具体实施方式,但以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。

27.以下实施例中,矿粉为市售s95矿粉;粉煤灰为二级粉煤灰及以上;硅灰中的硅含量≥85%。

28.实施例1一种地聚合物基热力管道防水堵漏材料,包括以下原料:矿粉1000g、粉煤灰600g、硅灰100g、氧化镁200g、硫酸铝80g、硅酸镁铝80g、苯丙乳液60g、氧化钙10g、复合碱激发剂600g、液体聚羧酸减水剂(20%)6g、水800g。

29.实施例2一种地聚合物基热力管道防水堵漏材料,包括以下原料:矿粉800g、粉煤灰800g、硅灰80g、氧化镁160g、硫酸铝90g、硅酸镁铝70g、丁苯乳液40g、纳米碳酸钙16g、复合碱激发剂500g、液体聚羧酸减水剂(10%)4g、水900g。

30.实施例3一种地聚合物基热力管道防水堵漏材料,包括以下原料:矿粉700g、粉煤灰1000g、硅灰30g、氧化镁300g、硫酸铝60g、硅酸镁铝100g、羧基丁苯乳液30g、纳米碳酸钙20g、复合碱激发剂300g、液体聚羧酸减水剂(30%)10g、水760g。

31.实施例4一种地聚合物基热力管道防水堵漏材料,包括以下原料:矿粉1200g、粉煤灰400g、硅灰140g、氧化镁100g、硫酸铝100g、硅酸镁铝60g、苯丙乳液90g、氧化钙2g、复合碱激发剂700g、液体聚羧酸减水剂(15%)2g、水900g。

32.实施例1-4的防水堵漏材料制备时:按比例取各原料,先将氢氧化钠与水玻璃溶液混合(氢氧化钠与水玻璃溶液质量比为2:19),陈化12h后得到复合碱激发剂;将矿粉、粉煤灰、硅灰、氧化镁、硫酸铝、硅酸镁铝、速凝剂干混,再加入复合碱激发剂,然后依次加入减水剂、乳液、水,混匀即可。

33.实施例5一种防水堵漏材料,包括以下原料:矿粉1000g、粉煤灰600g、硅灰100g、氧化镁200g、硫酸铝80g、硅酸镁铝80g、苯丙乳液5g、氧化钙10g、复合碱激发剂600g、液体聚羧酸减水剂(20%)6g、水800g。

34.实施例6一种防水堵漏材料,包括以下原料:矿粉1000g、粉煤灰600g、硅灰100g、氧化镁200g、硫酸铝160g、苯丙乳液60g、氧化钙10g、复合碱激发剂600g、液体聚羧酸减水剂(20%)6g、水800g。

35.实施例7一种防水堵漏材料,包括以下原料:矿粉1000g、粉煤灰600g、硅灰100g、氧化镁100g、硫酸铝180g、硅酸镁铝80g、苯丙乳液60g、氧化钙10g、复合碱激发剂600g、液体聚羧酸减水剂(20%)6g、水800g。

36.实施例8矿粉1000g、粉煤灰600g、硅灰100g、氧化镁250g、硫酸铝30g、硅酸镁铝80g、苯丙乳

液60g、氧化钙10g、复合碱激发剂600g、液体聚羧酸减水剂(20%)6g、水800g。

37.实施例9矿粉1000g、粉煤灰600g、硅灰100g、氧化镁200g、硫酸铝80g、硅酸镁铝80g、苯丙乳液60g、速凝剂(红星1)10g、复合碱激发剂600g、液体聚羧酸减水剂(20%)6g、水800g。实施例10矿粉1000g、粉煤灰600g、硅灰100g、氧化镁200g、硫酸铝80g、硅酸镁铝80g、乳液(vae乳液)60g、氧化钙10g、复合碱激发剂600g、液体聚羧酸减水剂(20%)6g、水800g。

38.实施例5-10的制备方法与实施例1-4的方法相似或相同。

39.效果实验,对实施例1-10制得的防水堵漏材料配制好之后放入模具中,然后对试块进行性能检测,检测结果如下:表1 凝结时间、流动性、抗压强度、抗渗性、粘连强度检测结果

从表1可以看出,实施例1-4的防水堵漏材料初凝时间较短,均在5 min之内。说明该防水堵漏材料具有快速防水堵漏的效果。实施例2与实施例3由于使用纳米碳酸钙作为速

凝剂,纳米碳酸钙由于在高温下更容易分解,在体系中产生更多的促凝组分,因此凝结时间更短。实施例1-10中,防水堵漏材料的流动度,除实施例3之外均大于160 mm,说明该防水堵漏材料具有良好的工作性能,易于施工。实施例3流动度小于160 mm的原因是因为原料中粉煤灰含量较多。对比实施例1-4,说明乳液含量对抗渗性具有直接影响,但是由于该材料本身密实度较高,各实施例抗渗压力均可满足相关标准。对比实施例1与实施例5可以发现,乳液含量对防水堵漏材料前期粘连强度具有较大的影响,原因在于乳液本身具有较大的粘性。对比实施例4与实施例10,可以进一步发现,乳液的种类对该防水堵漏材料的粘连强度也具有较大的影响。除实施例9和10以外,各实施例7 d抗压强度均在30 mpa以上,可以满足施工要求,说明速凝剂以及乳液的种类对该防水堵漏材料的抗压强度具有较大的影响。对比实施例7与实施例8可以看出,实施例7在煮沸的过程中存在起皮脱落现象,原因在于实施例7中的氧化镁加入量较少,氧化镁完全参与生成硅酸镁铝的化学反应被消耗掉,而当实施例8中硫酸铝加入量较少,氧化镁不会被完全消耗掉,残余的氧化镁在体系内可以起到增加耐火度的作用。

40.从表2可以看出,实施例4与实施例10干燥收缩率有较大的差异。原因是因为实施例10中使用的vae乳液在体系内仅存在物理填充的作用,而实施例1、4中使用的苯丙乳液在体系中不仅存在物理填充的作用,而且可以与地质聚合物发生化学反应,在乳液与基体之间产生了化学键连接,使得干燥收缩率进一步减小。对比实施例4与实施例6可以看出,硅酸镁铝对该防水堵漏材料的干燥收缩率具有一定的影响。当未添加硅酸镁铝时,掺入的乳液分散性不佳,如图5所示,虽然也能成膜,但是乳液不能在体系内均匀分布,影响了体系内的孔隙分布,从而增加了产生大孔的概率,体系内有较多气孔,使得干燥收缩率增加。

41.当乳液含量适当时,如图1和图6所示,成膜区域面积大,成膜效果好。当乳液的含量比较少的时候,如图2所示,体系中的成膜性能不好,体系的空隙不能得到很好地填充,充分说明乳液的用量直接影响材料的成膜及填充。不添加硅酸镁铝的时候,氧化镁与硫酸铝与体系中的硅酸钠、氢氧化钠反应开始进行地比较缓慢,导致体系的粘稠度、密实度和早期强度的增加也很缓慢,说明硅酸镁铝的加入非常关键。氧化镁与硫酸铝的比例也非常关键,当氧化镁与硫酸铝的比例不合适的时候,会导致反应不够充分,体系中残留硫酸铝,还会影响体系的耐火度。

42.对比实施例4与实施例9可以发现,当速凝剂种类的选择不合适的时候,会对该防水堵漏材料的抗压强度造成负面的影响,增加了后期管道二次破裂的风险。对比实施例4与实施例10可以发现,当乳液的种类选择不合适的时候,会对该防水堵漏材料的凝结时间、粘连强度、干燥收缩率以及抗压强度均会产生不利影响。凝结时间延长以及粘连强度降低无法保证在前期该防水堵漏材料的可靠性,干燥收缩率增加以及抗压强度的降低提升了在后期该防水堵漏材料的可靠性。

43.观察实施例1的防水堵漏材料和实施例5的防水堵漏材料成型后的外观形态如图4和图3,发现,实施例1的防水堵漏材料成型后基本无裂缝,实施例5成型之后有裂缝。

44.为了进一步测试该防水堵漏材料的真实堵漏情况,采用实施例1-4的防水堵漏封堵材料对模拟300℃的热力管道进行封堵测试,并模拟与热力管道相似的ph、湿度环境,封堵之后等待15-20分钟,对漏水管道处进行注水并打压,之后维持此状态24h,观察封堵处有无水渗出。实验结果列于表3

表3 封堵效果结果由表3可以看出,实施例1-4对热力管道的封堵效果均具有明显效果,说明了该防水堵漏材料的可靠性。

45.本发明性能检测时所用的方法如下:1.粘连强度采用符合jc/t 985—2005中 6.3规定的混凝土板、6.4.5规定的拉伸粘连强度成型框。成型试件在温度为20

ꢀ±ꢀ

1 条件浸水24 h取出,擦去表面水渍后按jc/t 985—2005的6.8进行试验。

46.2.凝结时间根据 gbt1346-2011《水泥标准稠度用水量、凝结时间、稳定性试验方法》测定了该防水堵漏材料的凝结时间。所述地聚合物基热力管道快速防水堵漏材料的凝结时间用维卡仪测量。在凝结时间测试中,以加水时间为计时起点。

47.3.流动性根据 gbt8077-2012《混凝土外加剂均匀性试验方法》测试了该防水堵漏材料的流动性。在所述地聚合物基热力管道快速防水堵漏材料流动性测试中,将制备好的样品倒入模具中。所用模具为中空圆桌模具,上底10cm,下底30cm。在垂直提升模具 30 秒后,测量玻璃板上样品的扩展直径。

48.4.干燥收缩率根据中国标准jgj70-2009《建筑砂浆基本性能试验方法》,测量了该防水堵漏材料的干燥收缩率。在干燥收缩试验中,试样用干燥收缩模具(40 mm

ꢀ×ꢀ

40 mm

ꢀ×

160 mm)制备,对脱模后的试样进行测量方向的标定。试样在相对湿度 》 90%、温度20

ꢀ±ꢀ

1 ℃下固化1天后脱模。然后将脱模后的样品在20

±

1 ℃的温度和60

ꢀ±ꢀ

5%的相对湿度下固化。固化4小时后,按标明的试验方向测量试样的初始长度。

49.样品的干燥收缩率按式(1)计算。

50.ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中:εt 为 t 天的收缩率。l

0 是测试样品的初始长度(mm)。l为160 mm。l

t 为不同龄期(3d、7 d、14 d、21 d、28 d、56 d、90 d)样品的长度(mm)。l

d 是埋在砂浆中的两个收缩头的长度之和。

51.5.抗渗性

使用gb 23440-2009 中提出的方法,来评定该防水堵漏材料的抗渗性。首先根据权利要求书所述的方法制备该防水堵漏材料。然后将浆料装入上口直径为70 mm,下口直径为80 mm,高为30 mm的截头圆锥带底金属抗渗试模成型,振动台上振动20 s,5 min 后用刮刀刮去多余的浆料、抹平。按照标准中要求的养护条件进行养护。取六个已养护至7 d试件。取出待表面干燥后,用密封材料密封装入渗透仪中进行透水试验。水压从0.2 mpa升始,恒压2 h,增至0.3mpa以后每隔1 h增加水压0.1 mpa。当六个试件中有三个试件端面呈现渗水现象时,即可停止试验,记下当时的水压值。当六个试件中四个未出现渗水的最大压力值,为试件抗渗压力。

52.6.抗压强度根据中国标准gbt17671-1999《水泥砂浆强度试验方法(iso方法)》,测定了地质聚合物的抗压强度。按照制备方法制备样品,然后将样品倒入40 mm

ꢀ×ꢀ

40 mm

ꢀ×ꢀ

160 mm的模具中。24小时后,样品脱模。然后将试样置于相对湿度不低于90%、温度为20

ꢀ±ꢀ

1 ℃的条件下固化至测试龄期。加载速率分别为 50 n/s。抗压强度试验结果为6次试验的平均值。

53.7.耐高温性能使用gb 23440-2009 中提出的方法,来评定该防水堵漏材料的抗渗性。首先根据权利要求书所述的方法制备该防水堵漏材料。按gb/t 17671规定的砂浆搅拌机,搅拌3 min后装入40 mm

ꢀ×ꢀ

160 mm

ꢀ×ꢀ

10 mm试模中,成型试件三个,养护至规定龄期。将养护至7 d 的试件取出。置废水煮5 h,取出试件观察三个试件涂层有无开裂、起皮、脱落等现象。

54.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1