一种气凝胶的制备方法与流程

1.本发明属于气凝胶技术领域,具体涉及一种气凝胶的制备方法。

背景技术:

2.气凝胶是一种具有典型的双连续纳米结构的多孔材料,具有低密度、高孔隙率、高比表面积、低导热系数、低折射率和高声阻抗等优点,具有广泛的应用前景。在传统工艺中,主要是通过超临界干燥或常压干燥工艺以除去湿凝胶内部的溶剂,并完整保持湿凝胶的网络结构,制备得到气凝胶。

3.对于超临界干燥来说,需要昂贵的设备投资,同时还需要对湿凝胶进行充分的溶剂交换;另外,超临界设备通常在高温和高压状态下运行,存在安全隐患。

4.常压干燥不需要昂贵的设备投入,且相比于超临界干燥来说更加安全。但传统的常压干燥通常包括反复的溶剂交换-表面处理-溶剂交换过程。工艺复杂且需要使用大量的有机溶剂,容易造成环境污染。

技术实现要素:

5.本发明的目的在于提供一种气凝胶的制备方法,本发明提供的方法能够在常压下实现气凝胶的干燥,工艺简单且不需要使用大量的有机溶剂。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明提供了一种气凝胶的制备方法,包括以下步骤:

8.将表面活性剂酸性水溶液依次与四官能度硅氧烷、第一三官能度硅氧烷和补强剂发生水解缩合反应,得到溶胶体系;

9.将所述溶胶体系和凝胶催化剂混合,得到水凝胶;

10.将所述水凝胶进行常压干燥,得到所述气凝胶;

11.所述补强剂包括第二三官能度硅氧烷、第一二官能度硅氧烷和第一单官能度硅氧烷中的一种或几种。

12.优选的,所述四官能度硅氧烷包括正硅酸甲酯和/或正硅酸乙酯;

13.所述第一三官能度硅氧烷和第二三官能度硅氧烷独立地包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三乙酰氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷和氨丙基三甲氧基硅烷中的一种或几种;

14.所述第一二官能度硅氧烷包括二甲基二甲氧基硅烷和/或二甲基二乙氧基硅烷;

15.所述第一单官能度硅氧烷包括三甲基甲氧基硅烷、三甲基乙氧基硅烷和二甲基甲氧基硅烷中的一种或几种。

16.优选的,所述表面活性剂酸性水溶液中的表面活性剂包括十六烷基三甲基卤化胺、聚氧乙烯醚和支链烷基苯磺酸盐中的一种或几种。

17.优选的,所述表面活性剂酸性水溶液的质量浓度为0.01%~2%。

18.优选的,所述四官能度硅氧烷、第一三官能度硅氧烷和补强剂的体积比为(0.1~

0.3):(0.2~0.65):(0.05~0.45);

19.所述四官能度硅氧烷、第一三官能度硅氧烷和补强剂的总体积为表面活性剂酸性水溶液体积的10%~60%。

20.优选的,所述水解缩合反应包括以下步骤:

21.将所述表面活性剂酸性水溶液和四官能度硅氧烷一级混合,进行一级水解缩合反应,得到一级混合料;

22.将所述一级混合料和第一三官能度硅氧烷二级混合,进行二级水解缩合反应,得到二级混合料;

23.将所述二级混合料和补强剂三级混合,进行三级水解缩合反应,得到溶胶体系。

24.优选的,所述一级水解缩合反应的时间为30~120min;

25.所述二级水解缩合反应的时间为30~240min;

26.所述三级水解缩合反应的时间为30~240min。

27.优选的,得到所述二级混合料后,还包括将所述二级混合料与第二二官能度硅氧烷和/或第二单官能度硅氧烷进行水解缩合反应。

28.优选的,第二二官能度硅氧烷包括二甲基二甲氧基硅烷和/或二甲基二乙氧基硅烷;

29.所述第二单官能度硅氧烷包括三甲基甲氧基硅烷、三甲基乙氧基硅烷和二甲基甲氧基硅烷中的一种或几种。

30.优选的,所述凝胶催化剂包括氨水、季铵碱、水合肼、六亚甲基四胺和氟化铵中的一种或几种。

31.本发明提供了一种气凝胶的制备方法,包括以下步骤:将表面活性剂酸性水溶液依次与四官能度硅氧烷、第一三官能度硅氧烷和补强剂发生水解缩合反应,得到溶胶体系;将所述溶胶体系和凝胶催化剂混合,得到水凝胶;将所述水凝胶进行常压干燥,得到所述气凝胶;所述补强剂包括第二三官能度硅氧烷、第一二官能度硅氧烷和第一单官能度硅氧烷中的一种或几种。本发明通过将表面活性剂酸性水溶液依次与四官能度硅氧烷、第一三官能度硅氧烷和补强剂进行水解缩合反应,得到具有链状、梯形、笼形或半笼形等特定结构的寡聚体或硅氧链,从而赋予湿凝胶骨架较高的力学强度和特殊的孔道表面化学特性,在干燥前不需要采用大量的溶剂进行交换,且在干燥过程中不会造成气凝胶微观结构的改变,能够在较大程度上保持气凝胶材料的双连续纳米结构,从而实现气凝胶材料在保持完整形状下的常压干燥。本发明提供的制备方法工艺简单且不需要使用大量的有机溶剂,安全环保。

附图说明

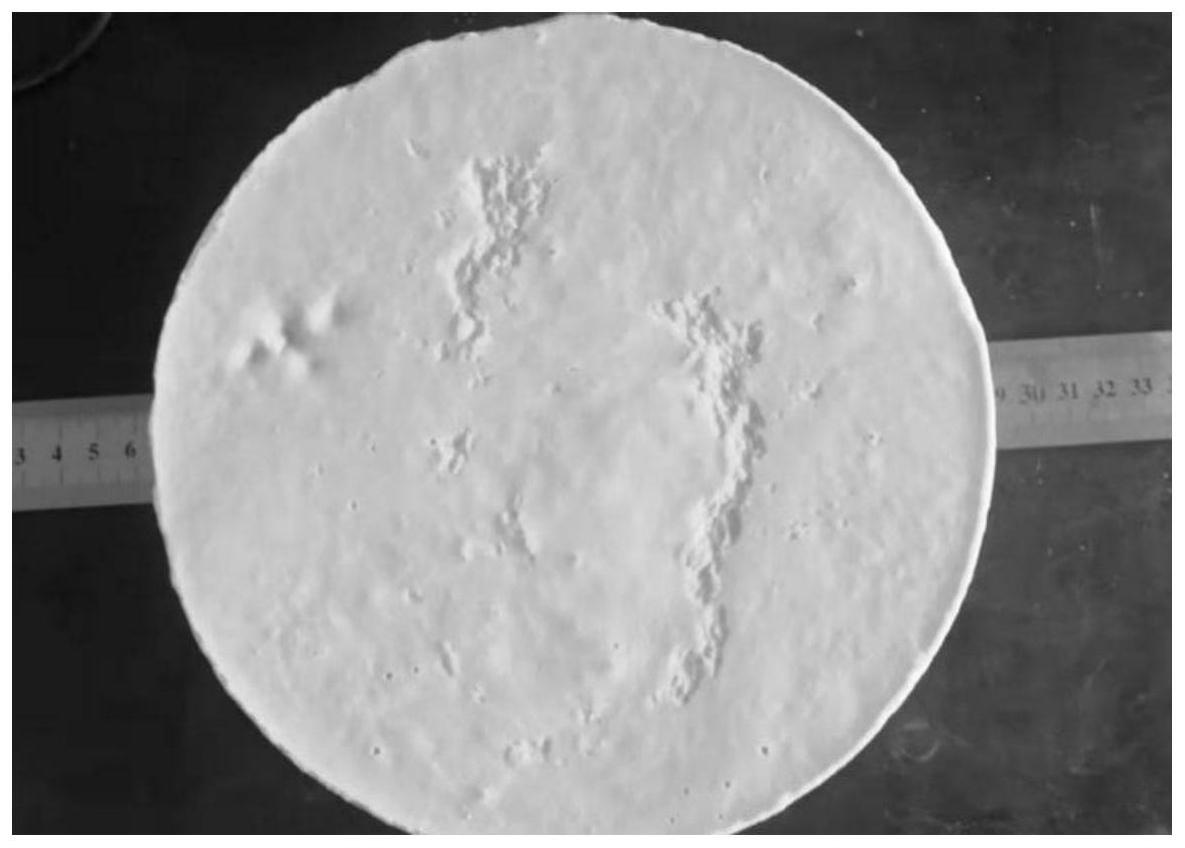

32.图1为实施例1得到的气凝胶的光学照片图;

33.图2为实施例3得到的气凝胶的光学照片图。

具体实施方式

34.本发明提供了一种气凝胶的制备方法,包括以下步骤:

35.将表面活性剂酸性水溶液依次与四官能度硅氧烷、第一三官能度硅氧烷和补强剂

发生水解缩合反应,得到溶胶体系;

36.将所述溶胶体系和凝胶催化剂混合,得到水凝胶;

37.将所述水凝胶进行常压干燥,得到所述气凝胶;

38.所述补强剂包括第二三官能度硅氧烷、第一二官能度硅氧烷和第一单官能度硅氧烷中的一种或几种。

39.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

40.本发明将表面活性剂酸性水溶液依次与四官能度硅氧烷、第一三官能度硅氧烷和补强剂发生水解缩合反应,得到溶胶体系。

41.在本发明中,所述表面活性剂酸性水溶液中的表面活性剂优选包括十六烷基三甲基卤化胺、聚氧乙烯醚和支链烷基苯磺酸盐中的一种或几种;所述十六烷基三甲基卤化胺进一步优选为十六烷基三甲基溴化胺;所述支链烷基苯磺酸盐进一步优选为十二烷基苯磺酸钠;当所述表面活性剂为上述选择中的两种以上时,本发明对具体物质的比例没有特殊的限定,按照任意比例混合均可。

42.在本发明中,所述表面活性剂酸性水溶液的质量浓度优选为0.01%~2%,进一步优选为0.05%~1.9%,更优选为0.1%~1.8%,最优选为0.8%~1.7%。在本发明中,所述表面活性剂酸性水溶液的ph值优选为2~5,进一步优选为3~4。

43.在本发明中,所述表面活性剂酸性水溶液优选通过制备得到,所述制备方法优选包括以下步骤:

44.将表面活性剂和水进行混合,加热后冷却至室温,将得到的混合液的ph值调节为酸性,得到所述表面活性剂酸性水溶液。

45.在本发明中,所述水优选为去离子水。在本发明中,采用水作为湿凝胶的反应溶剂,可降低有机溶剂的使用量,降低溶剂回收难度和环境压力,从而极大降低气凝胶材料的生产和制造成本,实现气凝胶材料生产工艺的环境友好性。

46.本发明对所述混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述加热的温度优选为60℃;时间优选为60min。

47.在本发明中,所述ph值调节采用的试剂优选为盐酸、硝酸、硫酸、甲酸、醋酸、草酸和柠檬酸中的一种或几种。本发明对所述试剂的浓度和添加量没有特殊的限定,只要能够得到所需的ph值即可。

48.在本发明中,所述四官能度硅氧烷优选包括正硅酸甲酯和/或正硅酸乙酯。在本发明中,所述第一三官能度硅氧烷优选包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三乙酰氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷和氨丙基三甲氧基硅烷中的一种或几种。

49.在本发明中,所述补强剂优选包括第二三官能度硅氧烷、第一二官能度硅氧烷和第一单官能度硅氧烷中的一种或几种;所述第二三官能度硅氧烷进一步优选包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三乙酰氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷和氨丙基三甲氧基硅烷中的一种或几种;所述第一二官能度硅氧烷进一步优选包括二甲基二甲氧基硅烷和/或二甲基二乙氧基硅烷;所述第一单官能度硅氧烷进一步优选包括三甲基甲氧基硅烷、三甲基乙氧基硅烷和二甲基甲氧基硅烷中的一种或几种。

50.在本发明中,所述四官能度硅氧烷、第一三官能度硅氧烷和补强剂的体积比优选为(0.1~0.3):(0.2~0.65):(0.05~0.45),进一步优选为(0.12~0.28):(0.25~0.6):

(0.1~0.4),更优选为(0.15~0.25):(0.3~0.55):(0.15~0.35)。在本发明中,所述四官能度硅氧烷、第一三官能度硅氧烷和补强剂的总体积优选为表面活性剂酸性水溶液体积的10%~60%,进一步优选为20%~50%,更优选为30%~40%。

51.在本发明中,所述水解缩合反应优选包括以下步骤:

52.将所述表面活性剂酸性水溶液和四官能度硅氧烷一级混合,进行一级水解缩合反应,得到一级混合料;

53.将所述一级混合料和第一三官能度硅氧烷二级混合,进行二级水解缩合反应,得到二级混合料;

54.将所述二级混合料和补强剂三级混合,进行三级水解缩合反应,得到溶胶体系。

55.本发明对所述一级混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明的具体实施例中,所述一级混合的顺序优选为将所述四官能度硅氧烷添加到所述表面活性剂酸性水溶液中。在本发明中,所述一级水解缩合反应优选在搅拌的条件下进行,所述搅拌的转速优选为300rpm,时间优选为30~120min,进一步优选为50~100min,更优选为60~90min。

56.本发明对所述二级混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明的具体实施例中,所述二级混合的顺序优选为将所述第一三官能度硅氧烷添加到所述一级混合料中。在本发明中,所述二级水解缩合反应优选在搅拌的条件下进行,所述搅拌的转速优选为300rpm,时间优选为30~240min,进一步优选为50~220min,更优选为80~200min。

57.本发明对所述三级混合的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明的具体实施例中,所述三级混合的顺序优选为将所述补强剂添加到所述二级混合料中。在本发明中,所述三级水解缩合反应优选在搅拌的条件下进行,所述搅拌的转速优选为300rpm,时间优选为30~240min,进一步优选为50~220min,更优选为80~200min。

58.作为本发明的另一个实施方案,得到所述二级混合料后,本发明还优选包括将所述二级混合料和与第二二官能度硅氧烷和/或第二单官能度硅氧烷进行水解缩合反应。

59.在本发明中,所述第二二官能度硅氧烷优选包括二甲基二甲氧基硅烷和/或二甲基二乙氧基硅烷。在本发明中,所述第二单官能度硅氧烷优选包括三甲基甲氧基硅烷、三甲基乙氧基硅烷和二甲基甲氧基硅烷中的一种或几种。

60.在本发明中,当所述二级混合料和第二二官能度硅氧烷进行水解缩合反应时,所述水解缩合反应的过程优选为:将所述第二二官能度硅氧烷添加到所述二级混合料中进行水解缩合反应。在本发明中,所述水解缩合反应优选在搅拌的条件下进行;所述搅拌的转速优选为300rpm,时间优选为30~60min,进一步优选为40~50min。

61.在本发明中,当所述二级混合料和第二单官能度硅氧烷进行水解缩合反应时,所述水解缩合反应的过程优选为:将所述第二单官能度硅氧烷添加到所述二级混合料中进行水解缩合反应。在本发明中,所述水解缩合反应优选在搅拌的条件下进行;所述搅拌的转速优选为300rpm,时间优选为30~240min,进一步优选为50~220min,更优选为80~200min。

62.在本发明中,当所述二级混合料与第二二官能度硅氧烷和第二单官能度硅氧烷进行水解缩合反应时,所述水解缩合反应的过程优选为:将所述第二二官能度硅氧烷添加到

所述二级混合料中进行第一水解缩合反应,得到第一混合料;将所述第二单官能度硅氧烷添加到所述第一混合料中进行第二水解缩合反应,得到第二混合料。

63.在本发明中,所述第一水解缩合反应和第二水解缩合反应均在搅拌的条件下进行;所述搅拌的转速均优选为300rpm;所述第一水解缩合反应的时间优选为30~60min,进一步优选为40~50min;所述第二水解缩合反应的时间优选为30~240min,进一步优选为50~220min,更优选为80~200min。

64.当所述二级混合料与第二二官能度硅氧烷和/或第二单官能度硅氧烷进行水解缩合反应完成后,本发明还优选包括将得到的产物和和补强剂进行水解缩合反应。在本发明中,对所述水解缩合反应的限定和上述三级水解缩合反应的限定一致,在此不再赘述。

65.在本发明中,所述溶胶体系的质量浓度(以溶胶体系中氧化硅的质量计)优选为2.5%~45%,进一步优选为5%~40%,更优选为10%~35%。

66.得到所述溶剂体系后,本发明将所述溶胶体系和凝胶催化剂混合,得到水凝胶。

67.在本发明中,所述凝胶催化剂优选包括氨水、季铵碱、水合肼、六亚甲基四胺和氟化铵中的一种或几种。

68.在本发明中,当所述凝胶催化剂包括氨水、季铵碱和水合肼中的一种或几种时(记为第一凝胶催化剂),所述混合的过程优选为:将所述溶胶体系和第一凝胶催化剂混合,调节ph值为7~8,静置后得到水凝胶。本发明对所述第一凝胶催化剂的浓度和用量没有特殊的限定,只要能够得到所需的ph值即可。在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌的速度优选为800rpm;时间优选为5~60min,进一步优选为10~55min,更优选为20~50min。本发明对所述静置的时间没有特殊的限定,只能能够得到水凝胶即可。

69.在本发明中,当所述凝胶催化剂包括六亚甲基四胺和/或氟化铵时(记为第二凝胶催化剂),所述混合的过程优选为:将所述溶胶体系和第二凝胶催化剂混合,加热静置,得到所述水凝胶。

70.在本发明中,所述第二凝胶催化剂的质量优选为所述溶胶体系总质量的0.3%~1%,进一步优选为0.5%~0.9%,更优选为0.6%~0.8%。在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌的转速优选为600rpm,时间优选为5~60min,进一步优选为10~55min,更优选为20~50min。在本发明中,所述加热静置的温度优选为40~60℃,进一步优选为50℃。本发明对所述加热静置的时间没有特殊的限定,只要能够得到水凝胶即可。

71.得到所述水凝胶后,本发明将所述水凝胶进行常压干燥,得到所述气凝胶。

72.进行所述常压干燥前,本发明还优选包括对所述水凝胶进行老化处理。在本发明中,所述老化处理的温度优选为40~60℃,进一步优选为50℃;时间优选为24h。本发明对所述老化处理的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述老化处理优选在干燥器中进行。

73.在本发明中,所述常压干燥的方式优选为直接加热干燥或梯度加热干燥。

74.在本发明中,所述直接加热干燥的温度优选为180~200℃,进一步优选为185~195℃,更优选为190℃。本发明对所述干燥的时间没有特殊的限定,只要能够得到干燥的气凝胶即可。

75.在本发明中,所述梯度加热干燥的加热程序的升温阶段优选为:2阶段升温,3阶段升温、4阶段升温、5阶段升温、6阶段升温或7阶段升温。

76.在本发明中,当采用2阶段升温时,所述加热程序优选为:以第一升温速率升温至第一温度,进行第一保温;所述第一升温速率优选为5℃/min,第一温度优选为50~200℃,第一保温时间为1~24h;由所述第一温度以第二升温速率升温至第二温度,进行第二保温,所述第二升温速率为2℃/min,第二温度为50~200℃,第二保温时间为1~24h;所述第二温度优选为大于所述第一温度。

77.在本发明中,当采用3阶段升温时,所述加热程序优选为:以第一升温速率升温至第一温度,进行第一保温;所述第一升温速率优选为5℃/min,第一温度优选为50~200℃,第一保温时间为1~24h;由所述第一温度以第二升温速率升温至第二温度,进行第二保温,所述第二升温速率为2℃/min,第二温度为50~200℃,第二保温时间为1~24h;由所述第二温度以第三升温速率升温至第三温度,进行第三保温,所述第三升温速率为1℃/min,第三温度为50~200℃,第三保温时间为1~24h;所述第一温度、第二温度和第三温度依次升高。

78.在本发明中,当采用4阶段升温时,所述加热程序优选为:以第一升温速率升温至第一温度,进行第一保温;所述第一升温速率优选为5℃/min,第一温度优选为50~200℃,第一保温时间为1~24h;由所述第一温度以第二升温速率升温至第二温度,进行第二保温,所述第二升温速率为2℃/min,第二温度为50~200℃,第二保温时间为1~24h;由所述第二温度以第三升温速率升温至第三温度,进行第三保温,所述第三升温速率为1℃/min,第三温度为50~200℃,第三保温时间为1~24h;由所述第三温度以第四升温速率升温至第四温度,进行第四保温,所述第四升温速率为1℃/min,第四温度为50~200℃,第四保温时间为1~24h;所述第一温度、第二温度、第三温度和第四温度依次升高。

79.在本发明中,当采用5阶段升温时,所述加热程序优选为:以第一升温速率升温至第一温度,进行第一保温;所述第一升温速率优选为5℃/min,第一温度优选为50~200℃,第一保温时间为1~24h;由所述第一温度以第二升温速率升温至第二温度,进行第二保温,所述第二升温速率为2℃/min,第二温度为50~200℃,第二保温时间为1~24h;由所述第二温度以第三升温速率升温至第三温度,进行第三保温,所述第三升温速率为1℃/min,第三温度为50~200℃,第三保温时间为1~24h;由所述第三温度以第四升温速率升温至第四温度,进行第四保温,所述第四升温速率为1℃/min,第四温度为50~200℃,第四保温时间为1~24h;由所述第四温度以第五升温速率升温至第五温度,进行第五保温,所述第五升温速率为1℃/min,第五温度为50~200℃,第五保温时间为1~24h;所述第一温度、第二温度、第三温度、第四温度和第五温度依次升高。

80.在本发明中,当采用6阶段升温时,所述加热程序优选为:以第一升温速率升温至第一温度,进行第一保温;所述第一升温速率优选为5℃/min,第一温度优选为50~200℃,第一保温时间为1~24h;由所述第一温度以第二升温速率升温至第二温度,进行第二保温,所述第二升温速率为2℃/min,第二温度为50~200℃,第二保温时间为1~24h;由所述第二温度以第三升温速率升温至第三温度,进行第三保温,所述第三升温速率为1℃/min,第三温度为50~200℃,第三保温时间为1~24h;由所述第三温度以第四升温速率升温至第四温度,进行第四保温,所述第四升温速率为1℃/min,第四温度为50~200℃,第四保温时间为1~24h;由所述第四温度以第五升温速率升温至第五温度,进行第五保温,所述第五升温速率为1℃/min,第五温度为50~200℃,第五保温时间为1~24h;由所述第五温度以第六升温速率升温至第六温度,进行第六保温,所述第六升温速率为1℃/min,第六温度为50~200

℃,第六保温的时间为1~24h;所述第一温度、第二温度、第三温度、第四温度、第五温度和第六温度依次升高。

81.在本发明中,当采用7阶段升温时,所述加热程序优选为:以第一升温速率升温至第一温度,进行第一保温;所述第一升温速率优选为5℃/min,第一温度优选为50~200℃,第一保温时间为1~24h;由所述第一温度以第二升温速率升温至第二温度,进行第二保温,所述第二升温速率为2℃/min,第二温度为50~200℃,第二保温时间为1~24h;由所述第二温度以第三升温速率升温至第三温度,进行第三保温,所述第三升温速率为1℃/min,第三温度为50~200℃,第三保温时间为1~24h;由所述第三温度以第四升温速率升温至第四温度,进行第四保温,所述第四升温速率为1℃/min,第四温度为50~200℃,第四保温时间为1~24h;由所述第四温度以第五升温速率升温至第五温度,进行第五保温,所述第五升温速率为1℃/min,第五温度为50~200℃,第五保温时间为1~24h;由所述第五温度以第六升温速率升温至第六温度,进行第六保温,所述第六升温速率为1℃/min,第六温度为50~200℃,第六保温的时间为1~24h;由所述第六温度以第七升温速率升温至第七温度,进行第七保温,所述第六升温速率为1℃/min,第七温度为50~200℃,第七保温的时间为1~24h;所述第一温度、第二温度、第三温度、第四温度、第五温度、第六温度和第七温度依次升高。

82.为了进一步说明本发明,下面结合附图和实施例对本发明提供的一种气凝胶的制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

83.实施例1

84.将8g十六烷基三甲基溴化胺和1000ml去离子水混合后加热到60℃进行溶解,然后冷却至室温后,加入硝酸调节ph值为2,得到表面活性剂酸性水溶液;

85.将45ml正硅酸乙酯加入到表面活性剂酸性水溶液中,以300rpm的搅拌速度,搅拌60min,进行一级水解缩合反应;然后加入145ml甲基三乙氧基硅烷,以300的搅拌速度,搅拌45min,进行二级水解缩合反应;然后加入70ml二甲基二乙氧基硅烷,以300rpm的搅拌速度,搅拌30min,进行水解缩合反应;然后加入40ml氨丙基三甲氧基硅烷,以300rpm的搅拌速度,搅拌30min,进行水解缩合反应,得到溶胶体系;

86.将溶胶体系和氨水混合,调节ph值为7,以800rpm的搅拌速度搅拌20min后,静置,形成水凝胶;

87.将得到的水凝胶在40℃下老化72h,然后采用梯度加热干燥的方式,进行常压干燥,加热程序为:以5℃/min的升温速率升温至60℃,进行第一保温24h;由60℃以2℃/min的升温速率升温至80℃,进行第二保温24h;由80℃以1℃/min的升温速率升温至100℃,进行第三保温12h;由100℃以1℃/min的升温速率升温至120℃,进行第四保温3h;由120℃以1℃/min的升温速率升温至150℃,进行第五保温3h;由150℃以1℃/min的升温速率升温至180℃,进行第六保温3h;由180℃以1℃/min的升温速率升温至200℃,进行第七保温2h,得到气凝胶。

88.实施例2

89.将20g聚氧乙烯醚和1000ml去离子水混合后加热到60℃进行溶解,然后冷却至室温后加入冰醋酸调节ph值为4,得到表面活性剂酸性水溶液;

90.将30ml正硅酸乙酯加入到表面活性剂酸性水溶液中,以300rpm的搅拌速度,搅拌60min,进行一级水解缩合反应;然后加入180ml甲基三甲氧基硅烷,以300rpm的搅拌速度,

搅拌30min,进行二级水解缩合反应;然后加入60ml二甲基二乙氧基硅烷,以300rpm的搅拌速度,搅拌50min,进行水解缩合反应;然后加入30ml丙烯酰氧丙基三甲氧基硅烷,以300rpm的搅拌速度,搅拌30min,进行水解缩合反应,得到溶胶体系;

91.将溶胶体系和季铵碱混合,调节ph值为8,以800rpm的搅拌速度搅拌30min后,静置,形成水凝胶;

92.将得到的水凝胶在50℃下老化24h,然后采用梯度加热干燥的方式,进行常压干燥,加热程序为:以5℃/min的升温速率升温至60℃,进行第一保温24h;由60℃以2℃/min的升温速率升温至80℃,进行第二保温16h;由80℃以1℃/min的升温速率升温至100℃,进行第三保温24h;由100℃以1℃/min的升温速率升温至120℃,进行第四保温2h;由120℃以1℃/min的升温速率升温至150℃,进行第五保温2h;由150℃以1℃/min的升温速率升温至180℃,进行第六保温2h;由180℃以1℃/min的升温速率升温至200℃,进行第七保温1h,得到气凝胶。

93.实施例3

94.将17g十二烷基苯磺酸钠和1000ml去离子水混合后加热到60℃进行溶解,然后冷却至室温后加入草酸调节ph值为4,得到表面活性剂酸性水溶液;

95.将70ml正硅酸乙酯加入到表面活性剂酸性水溶液中,以300rpm的搅拌速度,搅拌120min,进行一级水解缩合反应;然后加入65ml甲基三乙氧基硅烷,以300rpm的搅拌速度,搅拌180min,进行二级水解缩合反应;35ml二甲基甲氧基硅烷,以300rpm的搅拌速度,搅拌30min,进行水解缩合反应,然后加入130ml二甲基二乙氧基硅烷,以300rpm的搅拌速度,搅拌50min,进行水解缩合反应,得到溶胶体系;

96.将溶胶体系和6g六亚甲基四胺混合,以600rpm的搅拌速度搅拌20min后,在40℃下静置形成水凝胶;

97.将得到的水凝胶在40℃下老化48h,然后采用梯度加热干燥的方式,进行常压干燥,加热程序为:以1℃/min的升温速率升温至180℃,进行第六保温12h;由180℃以1℃/min的升温速率升温至200℃,进行第七保温2h,得到气凝胶。

98.实施例4

99.将8g十六烷基三甲基溴化铵和1000ml去离子水混合后加热到60℃进行溶解,然后冷却至室温后加入甲酸调节ph值为4,得到表面活性剂酸性水溶液;

100.将45ml正硅酸乙酯加入到表面活性剂酸性水溶液中,以300rpm的搅拌速度,搅拌120min,进行一级水解缩合反应;然后加入95ml甲基三乙氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行二级水解缩合反应;然后加入135ml二甲基二乙氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行水解缩合反应;然后加入25ml甲基三甲氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行水解缩合反应,得到溶胶体系;

101.将溶胶体系和1.5g氟化铵混合,以600rpm的搅拌速度搅拌30min后,在60℃下静置形成水凝胶;

102.将得到的水凝胶在60℃下老化72h,然后采用梯度加热干燥的方式,进行常压干燥,加热程序为:以5℃/min的升温速率升温至60℃,进行第一保温24h;由60℃以2℃/min的升温速率升温至80℃,进行第二保温12h;由80℃以1℃/min的升温速率升温至100℃,进行第三保温12h;由100℃以1℃/min的升温速率升温至120℃,进行第四保温6h;由120℃以1

℃/min的升温速率升温至150℃,进行第五保温2h;由150℃以1℃/min的升温速率升温至180℃,进行第六保温2h;由180℃以1℃/min的升温速率升温至200℃,进行第七保温1h,得到气凝胶。

103.实施例5

104.将15g十六烷基三甲基溴化铵和3000ml去离子水混合后加热到60℃进行溶解,然后冷却至室温后加入甲酸调节ph值为4,得到表面活性剂酸性水溶液;

105.将65ml正硅酸乙酯加入到表面活性剂酸性水溶液中,以300rpm的搅拌速度,搅拌60min,进行一级水解缩合反应;然后加入145ml甲基三乙氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行二级水解缩合反应;然后加入65ml二甲基二乙氧基硅烷,以300rpm的搅拌速度,搅拌120min,进行水解缩合反应;然后加入25ml甲基三甲氧基硅烷,以300rpm的搅拌速度,搅拌120min,进行水解缩合反应,得到溶胶体系;

106.将溶胶体系和1.5g氟化铵混合,以600rpm的搅拌速度搅拌40min后,在60℃下静置形成水凝胶;

107.将得到的水凝胶在60℃下老化96h,然后采用梯度加热干燥的方式,进行常压干燥,加热程序为:以5℃/min的升温速率升温至60℃,进行第一保温24h;由60℃以2℃/min的升温速率升温至80℃,进行第二保温24h;由80℃以1℃/min的升温速率升温至100℃,进行第三保温24h;由100℃以1℃/min的升温速率升温至120℃,进行第四保温2h;由120℃以1℃/min的升温速率升温至150℃,进行第五保温2h;由150℃以1℃/min的升温速率升温至180℃,进行第六保温1h;由180℃以1℃/min的升温速率升温至200℃,进行第七保温1h,得到气凝胶。

108.实施例6

109.将2.5g十六烷基三甲基溴化铵和500ml去离子水混合后加热到60℃进行溶解,然后冷却至室温后加入甲酸调节ph值为4,得到表面活性剂酸性水溶液;

110.将70ml正硅酸乙酯加入到表面活性剂酸性水溶液中,以300rpm的搅拌速度,搅拌120min,进行一级水解缩合反应;然后加入170ml甲基三乙氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行二级水解缩合反应;然后加入40ml二甲基二乙氧基硅烷,以300rpm的搅拌速度,搅拌120min,进行水解缩合反应;然后加入20ml甲基三甲氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行水解缩合反应,得到溶胶体系;

111.将溶胶体系和1.5g氟化铵混合,以600rpm的搅拌速度搅拌40min后,在60℃下静置形成水凝胶;

112.将得到的水凝胶在60℃下老化24h,然后采用梯度加热干燥的方式,进行常压干燥,加热程序为:以5℃/min的升温速率升温至60℃,进行第一保温24h;由60℃以2℃/min的升温速率升温至80℃,进行第二保温24h;由80℃以1℃/min的升温速率升温至100℃,进行第三保温24h;由100℃以1℃/min的升温速率升温至120℃,进行第四保温6h;由120℃以1℃/min的升温速率升温至150℃,进行第五保温2h;由150℃以1℃/min的升温速率升温至180℃,进行第六保温4h;由180℃以1℃/min的升温速率升温至200℃,进行第七保温2h,得到气凝胶。

113.实施例7

114.将1g十六烷基三甲基溴化胺和1000ml去离子水混合后加热到60℃进行溶解,然后

冷却至室温后,加入硝酸调节ph值为2,得到表面活性剂酸性水溶液;

115.将30ml正硅酸乙酯加入到表面活性剂酸性水溶液中,以300rpm的搅拌速度,搅拌120min,进行一级水解缩合反应;然后加入180ml甲基三乙氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行二级水解缩合反应;然后加入40ml二甲基二乙氧基硅烷,以300rpm的搅拌速度,搅拌60min,进行水解缩合反应;然后加入30ml三甲基乙氧基硅烷,以300rpm的搅拌速度,搅拌120min,进行水解缩合反应;然后加入20ml氨丙基三甲氧基硅烷,以300rpm的搅拌速度,搅拌120min,进行水解缩合反应,得到溶胶体系;

116.将溶胶体系和氨水混合,调节ph值为7,以800rpm的搅拌速度搅拌60min后,静置,形成水凝胶;

117.将得到的水凝胶在40℃下老化72h,然后采用梯度加热干燥的方式,进行常压干燥,加热程序为:以5℃/min的升温速率升温至60℃,进行第一保温24h;由60℃以2℃/min的升温速率升温至80℃,进行第二保温24h;由80℃以1℃/min的升温速率升温至100℃,进行第三保温24h;由100℃以1℃/min的升温速率升温至120℃,进行第四保温3h;由120℃以1℃/min的升温速率升温至150℃,进行第五保温3h;由150℃以1℃/min的升温速率升温至180℃,进行第六保温3h;由180℃以1℃/min的升温速率升温至200℃,进行第七保温2h,得到气凝胶。

118.实施例8

119.将10g十六烷基三甲基溴化铵和1000ml去离子水混合后加热到60℃进行溶解,然后冷却至室温后加入甲酸调节ph值为4,得到表面活性剂酸性水溶液;

120.将90ml正硅酸乙酯加入到表面活性剂酸性水溶液中,以300rpm的搅拌速度,搅拌120min,进行一级水解缩合反应;然后加入150ml甲基三甲氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行二级水解缩合反应;然后加入60ml三甲基甲氧基硅烷,以300rpm的搅拌速度,搅拌240min,进行水解缩合反应,得到溶胶体系;

121.将溶胶体系和氨水混合,调节ph值为8,以600rpm的搅拌速度搅拌30min后,在60℃下静置形成水凝胶;

122.将得到的水凝胶在60℃下老化72h,然后采用梯度加热干燥的方式,进行常压干燥,加热程序为:以5℃/min的升温速率升温至60℃,进行第一保温24h;由60℃以2℃/min的升温速率升温至80℃,进行第二保温12h;由80℃以1℃/min的升温速率升温至100℃,进行第三保温12h;由100℃以1℃/min的升温速率升温至120℃,进行第四保温8h;由120℃以1℃/min的升温速率升温至150℃,进行第五保温2h;由150℃以1℃/min的升温速率升温至180℃,进行第六保温2h;由180℃以1℃/min的升温速率升温至200℃,进行第七保温1h,得到气凝胶。

123.性能测试

124.测试例1

125.实施例1得到的气凝胶的光学照片如图1所示,从图1可以看出,本发明得到的气凝胶的表面较光滑。实施例3得到的气凝胶的光学照如图2所示,从图2可以看出,本发明得到的气凝胶的完整性较好。

126.测试例2

127.对实施例1~3得到的气凝胶进行抗压强度和导热系数的测试,其中抗压强度按照

gb/t1041-92标准进行测试,导热系数按照iso22007-2:2008标准进行测试,测试结果如表1所示。

128.表1实施例1~3得到的气凝胶的性能测试结果

[0129] 10%抗压强度/mpa导热系数/mw/mk实施例10.0950.021实施例20.10.019实施例30.130.020

[0130]

从表1可以看出,本发明得到的气凝胶具有较好的抗压强度和较低的导热系。

[0131]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1