一种转移石墨烯的方法

1.本发明涉及新型材料和半导体制备技术领域,特别涉及一种转移石墨烯的方法。

背景技术:

2.石墨烯是最薄的碳材料,原子排列为蜂窝状,具有优异的机械性能、电性能和热性能。石墨烯在学术上和工业上有广泛应用,它在超高速电子、柔性透明导电薄膜、太阳能电池、分离膜和透射电子显微镜(tem)成像方面具有许多优势。从2004年石墨烯第一次被制备以来,便开启了二维材料被研究的热潮。化学气相沉积(cvd)已成为合成石墨烯最有前途的技术,因为它能够提供高质量、大面积的生产,实现层数的可控性和良好的重复性。

3.为了表征和应用石墨烯,需要将其从生长衬底转移到目标衬底上。由于石墨烯只有一个原子厚,因此在转移过程中需要一个支撑层,以防止裂纹在石墨烯薄膜中出现和传播。迄今为止,经过十年的研究,应用最广泛的石墨烯转移支撑层仍然是聚甲基丙烯酸甲酯(pmma)。然而,pmma辅助转移过程存在两个主要问题:(1)褶皱;(2)转移支撑层残余物;这些问题对石墨烯的性能产生了较大的影响。为了克服这两个问题,由其他聚合物和有机分子制成的支撑层成为了研究热点。目前,已报道了一种使用石蜡作为支撑层的转移方法,由于传统石蜡为固体,熔点在40~50℃,在旋涂过程中需要不断控制环境温度使石蜡维持软化状态;且传统石蜡脆性较大,易破碎,在转移过程中还需要在石蜡上旋涂有机保护层,这种方式导致转移过程步骤繁琐、耗时较长、重复率低且难以实现大面积石墨烯的可控转移。

技术实现要素:

4.有鉴于此,本发明目的在于提供一种转移石墨烯的方法。本发明提供的方法能够高效、便捷地将石墨烯薄膜大面积清洁、无褶皱地转移到目标衬底上。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种转移石墨烯的方法,包括以下步骤:

7.(1)将生长在生长衬底上的石墨烯表面旋涂液体蜡,将所述液体蜡冷却进行凝固,得到生长衬底/石墨烯/蜡复合结构;所述液体蜡在常温下为液体,冷却后凝固为凝固态,恢复至常温仍为凝固态;

8.(2)将所述生长衬底/石墨烯/蜡复合结构进行刻蚀,除去生长衬底,得到石墨烯/蜡复合结构;

9.(3)将所述石墨烯/蜡复合结构转移到目标衬底上,得到目标衬底/石墨烯/蜡复合结构;

10.(4)将所述目标衬底/石墨烯/蜡复合结构在有机溶剂中浸泡,去除蜡,得到目标衬底/石墨烯结合体,实现石墨烯向目标衬底的转移。

11.优选地,所述步骤(1)中的液体蜡为尼卡赛高化工科技有限公司生产的型号为skyliquid gp-3011b的液体蜡暂时性黏合剂。

12.优选地,所述步骤(1)中旋涂的速度为2000~3000r/min,时间为1~3min,旋涂的

厚度为50~60μm。

13.优选地,所述步骤(1)中冷却的温度为0~5℃,时间为1~2min。

14.优选地,所述步骤(2)中刻蚀用刻蚀液为fecl3溶液,所述fecl3溶液的浓度为0.5~1mol/l;所述刻蚀的时间为1~2h。

15.优选地,所述步骤(2)中刻蚀后,还包括将所得除去生长衬底的复合结构进行漂洗;所述漂洗用漂洗液为去离子水。

16.优选地,所述步骤(3)中将所述石墨烯/蜡复合结构转移到目标衬底后,还包括将所得复合结构进行风干;所述风干的时间为1~2h。

17.优选地,所述步骤(4)中的有机溶剂包括异丙醇和酒精。

18.优选地,所述步骤(4)中的浸泡包括将目标衬底/石墨烯/蜡复合结构在异丙醇中浸泡40~60min后,再在酒精中浸泡20~30min。

19.优选地,所述生长衬底为金属衬底;所述目标衬底为二氧化硅衬底。

20.本发明提供了一种转移石墨烯的方法,本发明将生长在生长衬底上的石墨烯表面旋涂液体蜡,将所述液体蜡冷却凝固,得到生长衬底/石墨烯/蜡复合结构;将所述生长衬底/石墨烯/蜡复合结构进行刻蚀,除去生长衬底,得到石墨烯/蜡复合结构;将所述石墨烯/蜡复合结构转移到目标衬底上,得到目标衬底/石墨烯/蜡复合结构;将所述目标衬底/石墨烯/蜡复合结构在有机溶剂中浸泡,去除蜡,得到目标衬底/石墨烯结合体,实现石墨烯向目标衬底的转移。本发明在石墨烯表面直接旋涂液体蜡,将液体蜡作为支撑层,借助液体蜡的低化学反应性以及对石墨烯的共价亲和性,实现石墨烯薄膜大面积清洁、无褶皱地转移到目标衬底上;液体蜡在常温下为液体,在石墨烯表面旋涂后冷却凝固为凝固态,并且能够在常温下一直保持该凝固态且不易破碎,不会随温度的升高融化为液体,既避免了转移过程中要控制环境温度对石蜡的影响,极大地简化了转移的操作过程,又减少了少层石墨烯在转移过程中产生的褶皱,可将石墨烯无褶皱地简单地转移到目标衬底上。本发明摒弃使用传统固体石蜡的转移方法,将液体蜡作为支撑层,能够高效、便捷地实现石墨烯薄膜大面积清洁、无褶皱地转移到目标衬底上。

附图说明

21.图1是实施例1中将铜金属衬底上生长的石墨烯薄膜转移到二氧化硅衬底上的操作流程示意图;

22.图2是实施例1中转移到氧化层285nm厚的二氧化硅片上的石墨烯拉曼图;

23.图3是实施例1中转移到氧化层285nm厚的二氧化硅片上的石墨烯光学图。

具体实施方式

24.本发明提供了一种转移石墨烯的方法,包括以下步骤:

25.(1)将生长在生长衬底上的石墨烯表面旋涂液体蜡,将所述液体蜡冷却进行凝固,得到生长衬底/石墨烯/蜡复合结构;所述液体蜡在常温下为液体,冷却后凝固为凝固态,恢复至常温仍为凝固态;

26.(2)将所述生长衬底/石墨烯/蜡复合结构进行刻蚀,除去生长衬底,得到石墨烯/蜡复合结构;

27.(3)将所述石墨烯/蜡复合结构转移到目标衬底上,得到目标衬底/石墨烯/蜡复合结构;

28.(4)将所述目标衬底/石墨烯/蜡复合结构在有机溶剂中浸泡,去除蜡,得到目标衬底/石墨烯结合体,实现石墨烯向目标衬底的转移。

29.本发明将生长在生长衬底上的石墨烯表面旋涂液体蜡,将所述液体蜡冷却进行凝固,得到生长衬底/石墨烯/蜡复合结构。在本发明中,所述生长衬底优选为金属衬底,本发明对所述金属衬底没有特别的要求,采用本领域技术人员熟知的金属衬底即可,具体地如铜金属衬底。本发明对所述石墨烯在生长衬底上的生长方式没有特别的要求,采用本领域技术人员熟知的生长方式即可;本发明对所述石墨烯没有特别的要求,单层或多层石墨烯均可。在本发明中,所述液体蜡优选为尼卡赛高化工科技有限公司生产的型号为skyliquid(思凯伊利奎得)gp-3011b的液体蜡暂时性黏合剂,其主要元素为c、h、o以及少量金属离子,主要成分为松香酸、松香酸钠、枞酸、海松酸、异丙醇、甲苯、脂肪酸等。本发明在所述石墨烯表面直接旋涂液体蜡;所述旋涂的速度优选为2000~3000r/min,更优选为2500~3000r/min,时间优选为1~3min,更优选为2~3min,旋涂的厚度优选为50~60μm,更优选为55~60μm。在本发明中,所述冷却的温度优选为0~5℃,时间优选为1~2min;所述冷却的具体操作优选为:将旋涂后所得旋涂有液体蜡的复合结构置于控温台上,将生长衬底未生长石墨烯的一面接触控温台,在0~5℃温度下对所述复合结构进行冷却,液体蜡凝固为薄膜。液体蜡在常温下为液体,在石墨烯表面旋涂后经过冷变转化为凝固态,并且能够在常温下一直保持该凝固态且不易破碎,不会随温度的升高融化为液体。

30.得到生长衬底/石墨烯/蜡复合结构后,本发明将所述生长衬底/石墨烯/蜡复合结构进行刻蚀,除去生长衬底,得到石墨烯/蜡复合结构。在本发明中,所述刻蚀用刻蚀液优选为fecl3溶液,所述fecl3溶液的浓度优选为0.5~1mol/l,更优选为0.5~0.8mol/l;所述刻蚀的时间优选为1~2h。在本发明中,所述刻蚀的具体操作优选为:将所述生长衬底/石墨烯/蜡复合结构中的生长衬底接触刻蚀液,使生长衬底除去。刻蚀后,本发明还优选将所得除去生长衬底的复合结构进行漂洗;所述漂洗用漂洗液优选为去离子水,本发明对所述漂洗的次数没有特别的要求,能够将残余的刻蚀液漂洗干净即可;所述漂洗过程中,保持将所述除去生长衬底的复合结构中未旋涂液体蜡的石墨烯一侧接触漂洗液。

31.得到石墨烯/蜡复合结构后,本发明将所述石墨烯/蜡复合结构转移到目标衬底上,得到目标衬底/石墨烯/蜡复合结构。在本发明中,所述目标衬底优选为二氧化硅衬底。将所述石墨烯/蜡复合结构转移到目标衬底后,本发明还优选将所得复合结构进行风干;所述风干优选为自然风干;所述风干的时间优选为1~2h。

32.得到目标衬底/石墨烯/蜡复合结构后,本发明将所述目标衬底/石墨烯/蜡复合结构在有机溶剂中浸泡,去除蜡,得到目标衬底/石墨烯结合体,实现石墨烯向目标衬底的转移。在本发明中,所述有机溶剂优选包括异丙醇和酒精;所述浸泡优选包括将目标衬底/石墨烯/蜡复合结构在异丙醇中浸泡40~60min后,再在酒精中浸泡20~30min。

33.本发明摒弃使用传统固体石蜡的转移方法,将液体蜡作为支撑层,能够高效、便捷地实现石墨烯薄膜大面积清洁、无褶皱地转移到目标衬底上。

34.下面结合实施例对本发明提供的转移石墨烯的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

35.实施例中所采用的液体蜡为尼卡赛高化工科技有限公司生产的型号为skyliquid gp-3011b的液体蜡暂时性黏合剂。

36.实施例1

37.本实施例将铜金属衬底上的生长的石墨烯薄膜转移到二氧化硅衬底上,操作流程如图1所示,具体如下:

38.(1)对生长石墨烯的铜金属衬底的背面进行氧离子刻蚀,去掉衬底背面的石墨烯,获得铜金属衬底/石墨烯复合结构;

39.(2)将(1)中获得的复合结构石墨烯一侧朝上置于旋涂仪上,旋涂液体蜡,旋涂速度3000r/min,旋涂时间3min,控制液体蜡厚度为50~60μm,获得铜金属衬底/石墨烯/蜡复合结构,此时蜡为熔融状态;

40.(3)将(2)中获得的复合结构置于控温台上,铜金属衬底一侧接触控温台,冷却温度5℃,冷却时间2min,获得铜金属衬底/石墨烯/蜡复合结构,此时蜡凝固为薄膜;

41.(4)配置0.5mol/l fecl3刻蚀液,将(3)中获得的复合结构置于刻蚀液中,铜金属衬底一侧接触刻蚀液,刻蚀1h,获得石墨烯/蜡复合结构;

42.(5)将(4)中获得的复合结构置于去离子水中漂洗,漂洗时间10min,循环两次,去掉残余刻蚀液;

43.(6)将(5)中漂洗过后的复合结构转移至氧化层285nm厚的二氧化硅衬底上,获得二氧化硅衬底/石墨烯/蜡复合结构;

44.(7)将(6)中获得的复合结构置于室温下自然风干,风干时间1h;将风干后的复合结构置于异丙醇中浸泡60min,再置于酒精中浸泡30min,去掉蜡,获得二氧化硅衬底/石墨烯复合结构,完成转移。

45.图2是转移到氧化层285nm厚的二氧化硅片上的石墨烯拉曼图,1350cm-1

左右的d峰和1620cm-1

左右的d’峰体现石墨烯的缺陷,图2中表征的石墨烯缺陷较少。

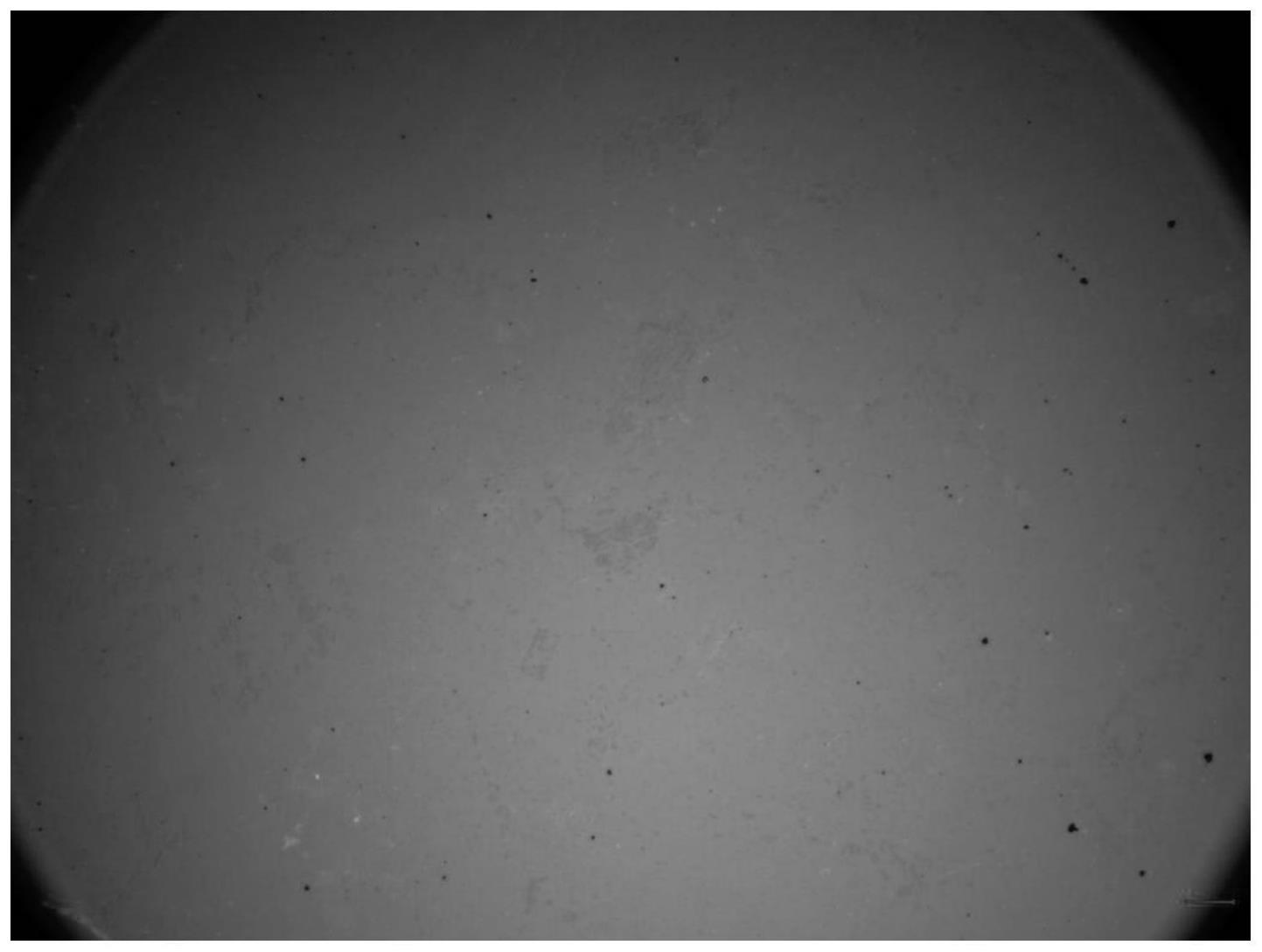

46.图3是转移到氧化层285nm厚的二氧化硅片上的石墨烯光学图,从光学图可以看出石墨烯洁净且无褶皱。

47.由以上实施例可以看出,本发明将液体蜡作为支撑层,能够高效、便捷地实现石墨烯薄膜清洁、无褶皱地转移到目标衬底上,采用该方法可以方便地实现石墨烯薄膜大面积地转移。

48.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1