一种球形Si@氮化硅陶瓷粉体及其制备方法与应用

本发明属于陶瓷制备领域,涉及一种球形si@si3n4陶瓷粉体的制备技术,特别涉及一种制备具有核壳结构的氮化硅包覆硅的球形陶瓷粉体的制备方法。

背景技术:

1、氮化硅陶瓷粉体具有低密度、高导热系数、高硬度、良好的热稳定性和化学稳定性等多种优异性能,是结构陶瓷家族中综合性能最为优良的一类材料。广泛应用于陶瓷发动机、切削刀具、导热基板等领域。

2、然而,氮化硅粉体难以球形化的问题限制了其在界面散热领域的应用与发展。

技术实现思路

1、本发明的目的是提供一种球形si@si3n4陶瓷粉体及其制备方法。

2、本发明所提供的球形si@si3n4陶瓷粉体,其为核壳结构,所述核壳结构中的核芯为硅颗粒,壳层为氮化硅层。

3、进一步的,所述球形si@si3n4陶瓷粉体的平均粒度20-500μm,所述壳层的厚度为5-50μm。

4、本发明所提供的球形si@si3n4陶瓷粉体的制备方法,包括下述步骤:

5、(1)将硅粉、氮化硅稀释剂、反应添加剂混合均匀和/或过筛,得到燃烧合成原料;在所述燃烧合成原料中,所述硅粉质量百分比为30-95wt.%,所述氮化硅稀释剂质量百分比为5-50wt.%,所述反应添加剂质量百分比为0-20wt.%;

6、(2)将所述燃烧合成原料进行燃烧合成反应,得到粉体产物。

7、所述方法还包括下述步骤(3):将得到的粉体产物进行筛分,筛除粒径较小的氮化硅颗粒(通常筛除粒径<20μm的部分),筛余后的粉体即为球形si@si3n4陶瓷粉体。

8、根据本发明的一种实施方式,在所述方法中,例如,步骤(1)中所述硅粉原料的纯度>99wt.%。

9、根据本发明的一种实施方式,在所述方法中,例如,步骤(1)中所述硅粉的粒度范围是60-1000目,具体如60目、100目、200目、1000目

10、根据本发明的一种实施方式,在所述方法中,例如,步骤(1)中所述氮化硅稀释剂为高纯氮化硅粉体,平均粒径在0.5-10μm(具体如2μm、4μm),所述高纯氮化硅粉体的α相含量>60wt.%。

11、根据本发明的一种实施方式,在所述方法中,例如,步骤(1)中所述反应添加剂为氯化铵,氟化铵,碳酸铵,碳酸氢铵,水,酒精,硅溶胶,二氧化硅中的一种或多种。

12、根据本发明的一种实施方式,在所述方法中,例如,步骤(1)所述的混合方式包括砂磨、球磨、搅拌磨、v型混合机混磨和/或滚筒磨。

13、根据本发明的一种实施方式,在所述方法中,例如,步骤(1)中所述过筛优选包括采用具有40-100目筛孔的筛网过筛;进一步优选的,步骤(2)中所述过筛包括采用具有60目筛孔的筛网过筛。其中,过筛的目的在于改善反应原料的堆积状态,使得反应原料更加蓬松,有利于后续的燃烧合成。过筛的筛网选择40-100目为宜,更佳的,可以选择60目筛孔的筛网。过细的筛网可能导致反应原料组成改变;过粗的筛网又不能充分起到改善反应原料的堆积状态的效果。

14、根据本发明的一种实施方式,在所述方法中,例如,步骤(1)中,在所述燃烧合成原料中,所述硅粉优选的质量百分比为50-90wt.%,所述氮化硅稀释剂优选的质量百分比为5-45wt.%,所述反应添加剂优选的质量百分比为0-5wt.%。

15、根据本发明的一种实施方式,在所述方法中,例如,步骤(2)中,所述燃烧合成反应的反应条件为:在氮气气氛中,压力为1-8mpa(具体如:4mpa、5mpa或8mpa),反应温度>1500℃,反应时间<2h。

16、具体的,所述燃烧合成的方法如下:

17、将步骤(1)所得燃烧合成原料松装布料于反应料舟,然后将所述料舟放置在燃烧合成反应装置内,抽真空后,充入高纯氮气,所述燃烧合成反应装置内压力保持在1-8mpa,以通电钨丝圈点燃引燃剂或以钛粉为点火剂,诱发燃烧合成反应;反应结束后,所述燃烧合成反应装置内压力开始下降,此时释放装置内的气体,同时通循环水进行冷却;最终得到初始产物(即所述粉体产物);优选的,所述高纯氮气的纯度在99.9%以上。

18、根据本发明的一种实施方式,在所述方法中,例如,所述步骤(3)中筛出氮化硅的方法包括:筛分法(对初始产物过筛,根据产物粒径选择60-200目筛,将粒径较小的氮化硅产物筛出),气流筛分法(通过调节引风量的大小,将粒径较小的氮化硅颗粒筛出),物理沉降法(在水中对初始产物沉降,通过控制沉降时间可获得不同粒径的产物)。

19、上述方法制备得到的球形si@si3n4陶瓷粉体也属于本发明的保护范围。

20、所述球形si@si3n4陶瓷粉体的平均粒度20-500μm(具体如200μm、400μm),杂质含量(o、fe、al、ca、mg)低于1wt.%。此处的金属杂质主要为si原料引入的,与购买来的商业si粉破碎等工艺相关。o为氧化引入。

21、本发明还提供了上述球形si@si3n4陶瓷粉体的应用。

22、本发明所提供的球形si@si3n4陶瓷粉体可作为无机导热填料应用于热界面复合材料或半导体及芯片散热材料。

23、本发明具备能耗低、设备简单、节约能源、无污染、无毒害等特点,制备的球形si@si3n4陶瓷粉体,其突出优点为:

24、1.球形si@si3n4陶瓷粉体,单颗粒的壳层为氮化硅,氮化硅晶粒之间紧密连接,不存在通过造粒法残留的非晶玻璃相,因此热导率更高,同时其球形形貌有利于粉体堆积率的提高,非常适合作为无机导热填料应用于热界面复合材料。

25、2.使用所述方法得到的球形si@si3n4陶瓷粉体,具备高导热特性的同时,由于内部为硅材料,因此该粉体的热膨胀系数与硅更匹配,更适合用于半导体及芯片散热领域。

26、3.由于硅表面包覆一层致密的氮化硅材料,因氮化硅材料耐高温的特点,可以让球形si@si3n4陶瓷粉体在氮气气氛下加热至1414℃仍不产生明显失重,硅表层的氮化硅对其起到了很好的保护作用,具备这种si@si3n4结构的陶瓷粉体有益于将硅的应用扩展至高温领域。

27、4.使用所述方法得到的球形si@si3n4陶瓷粉体结晶性良好,形貌均一。

28、5.节约能源。除引发反应过程需要少量能源外,整个合成过程全部依靠反应放热来维持和实现,无需外加能源。

29、6.生产效率高,合成反应迅速。

技术特征:

1.一种球形si@si3n4陶瓷粉体,其为核壳结构,所述核壳结构中的核芯为硅颗粒,壳层为氮化硅层。

2.根据权利要求1所述的球形si@si3n4陶瓷粉体,其特征在于:所述球形si@si3n4陶瓷粉体的平均粒度20-500μm,所述壳层的厚度为5-50μm。

3.权利要求1或2所述球形si@si3n4陶瓷粉体的制备方法,包括下述步骤:

4.根据权利要求3所述的制备方法,其特征在于:所述步骤(1)中,所述硅粉原料的纯度>99wt.%;所述硅粉的粒度范围是60-1000目;

5.根据权利要求3或4所述的制备方法,其特征在于:所述步骤(1)中,所述混合的方式包括砂磨、球磨、搅拌磨、v型混合机混磨和/或滚筒磨;

6.根据权利要求3-5中任一项所述的制备方法,其特征在于:所述步骤(2)中,所述燃烧合成反应的反应条件为:在氮气气氛中,压力为1-8mpa,反应温度>1500℃,反应时间<2h。

7.根据权利要求6所述的制备方法,其特征在于:所述步骤(2)中,所述燃烧合成的方法如下:将步骤(1)所得燃烧合成原料松装布料于反应料舟,然后将所述料舟放置在燃烧合成反应装置内,抽真空后,充入高纯氮气,所述燃烧合成反应装置内压力保持在1-8mpa,以通电钨丝圈点燃引燃剂或以钛粉为点火剂,诱发燃烧合成反应;反应结束后,所述燃烧合成反应装置内压力开始下降,此时释放装置内的气体,同时通循环水进行冷却;最终得到初始产物;优选的,所述高纯氮气的纯度在99.9%以上。

8.根据权利要求3-7中任一项所述的制备方法,其特征在于:所述方法还包括下述步骤(3):将所述含球形si@si3n4陶瓷粉体的产物进行筛分,筛出氮化硅颗粒,筛余后的粉体即为球形si@si3n4陶瓷粉体。

9.根据权利要求8所述的制备方法,其特征在于:所述筛出氮化硅的方法包括:筛分法,气流筛分法或物理沉降法。

10.权利要求1或2所述的球形si@si3n4陶瓷粉体作为无机导热填料应用于热界面复合材料或半导体及芯片散热材料。

技术总结

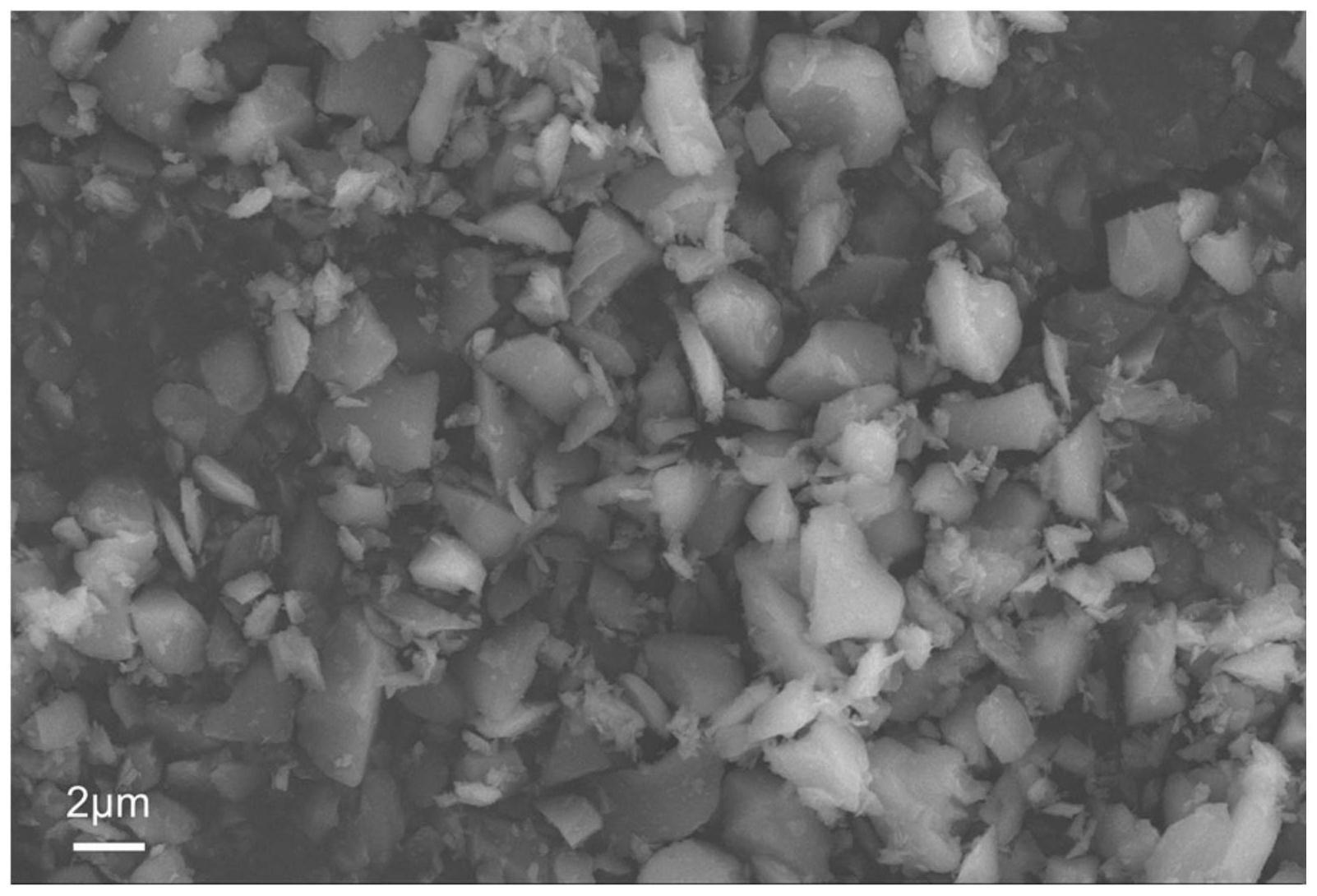

本发明公开了一种球形Si@Si3N4陶瓷粉体及其制备方法。通过本发明方法获得一种氮化硅包覆硅的具备核壳结构的陶瓷粉体,该粉体单体颗粒为球形或近球形形貌,粉体粒径为2‑500μm,具有强度高,不易破坏,氮化硅对硅包覆效果好,高温抗氧化的特点。所述方法包括以下步骤:将硅与氮化硅反应原料按照比例混合均匀后,反应原料进行燃烧合成,将合成后的产物进行筛分,从而获得球形Si@Si3N4陶瓷粉体。本发明制备的球形Si@Si3N4陶瓷粉体除具备传统氮化硅粉体(耐高温、高导热、强度高、耐磨)的特点外,还具备硅的物理特性及球形形貌特点,通过氮化硅的包覆,有利于将硅的应用扩展至高温领域,可广泛应用于粉体制备领域。

技术研发人员:张杰,刘光华,李飞,崔巍

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!