一种Y4Al2O9/Y2O3共晶陶瓷粉体及球形喂料的制备方法

一种y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法

技术领域

1.本发明属于防护涂层领域,具体为一种适用于高温合金和陶瓷基复合材料用耐磨损陶瓷涂层或热障/环境障一体化防护涂层,满足等离子喷涂、激光熔覆或超音速火焰喷涂制备相关涂层的y4al2o9/y2o3共晶陶瓷粉体原料及球形喂料的制备方法。

背景技术:

2.航空技术的发展对航空发动机的效率和推力提出了更高的要求。为提升航空发动机的推重比,其涡轮前前进气温度也要求不断提升。上述需求对航空发动机用高温结构材料提出了耐高温、耐磨损及耐腐蚀等一系列性能要求。目前用于航空发动机的典型高温结构材料有单晶高温合金、sicf/sic陶瓷基复合材料,以及al2o

3f

/al2o3等氧化物陶瓷基复合材料。相比于高温合金,陶瓷基复合材料具有密度低、耐高温和低热导率的特点。但是作为航空发动机结构部件服役时,sicf/sic及al2o

3f

/al2o3等陶瓷基复合材料受发动机燃气环境中的高速颗粒冲刷,以及cmas(cao-mgo-al2o

3-sio2低熔点环境沉积物)、高温水蒸气和熔盐等腐蚀介质侵蚀,性能退化及失效速度快,必须在其表面涂覆具有抗高温、耐磨损、高温力学性能优异,耐水蒸气和cmas腐蚀性能优异的防护涂层。

3.氧化铝与铝酸盐的共晶陶瓷具有高熔点、强耐磨、高温力学性能好以及抗高温水蒸气和cmas腐蚀性能优异的特性,是极具应用前景的新型结构材料。例如,定向凝固法制备的y3al5o

12

/al2o3共晶陶瓷,在1700℃水蒸气环境下保温100~200h后,弯曲强度并无明显下降,展现出优异的高温力学性能及抗水蒸气腐蚀能力。作为涂层材料,y3al5o

12

/al2o3涂层在负载2000n,运行速度500rpm的高负载条件下服役表面没有明显的裂纹,表现出优异的高速承载能力和耐磨损性能。已有研究表明,上述y3al5o

12

/al2o3共晶材料的优异性能主要来源于共晶铝酸盐材料原子间的强化学键结合以及独特的共晶微观组织:共晶相沿凝固方向分布连续且相互交织缠绕,y3al5o

12

和al2o3相在三维空间相互约束和辅助,使得其力学性能得到显著提高。y4al2o9/y2o3共晶陶瓷具有比y3al5o

12

/al2o3更高的共晶温度,可能具有更优的耐高温性能;同时相比于al2o3基体相,y2o3基体相具有更好的高温力学性能、耐水蒸气和cmas腐蚀能力。可以预计,y4al2o9/y2o3共晶陶瓷有望成为一种可以满足更高服役温度、更强耐磨损和耐蚀防护能力需求的航空发动机用防护涂层材料。

4.常用的航空发动机用陶瓷防护涂层制备技术主要包括:等离子喷涂、激光熔覆和超音速火焰喷涂等。大气等离子喷涂,具有制备涂层孔隙率适中,热导率较低,制备粉体的范围较为广泛(高熔点和低熔点都可以应用)等优点;激光熔覆技术,制备得到的涂层热影响区小、微观结构好、结合性能优;超音速火焰喷涂,相较于大气等离子喷涂,其火焰更宽且更长,喷涂效率更高。这些典型制备方法必须基于高品质粉体原料的制备技术发展,为保证获得均匀、致密的防护涂层,常规粉体需要具备质量轻和流动好。

5.综上分析,建立y4al2o9/y2o3共晶陶瓷粉体及其等离子喷涂、激光熔覆或超音速火焰喷涂用球形喂料制备方法,将为新一代航空发动机用新型耐高温、耐磨损、耐水蒸气和cmas腐蚀性能优异的防护涂层提供基础材料支撑和技术储备。

技术实现要素:

6.针对新一代航空发动机对耐高温、耐磨损及耐腐蚀的防护陶瓷涂层需求,本发明的目的在于提供一种y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,该粉体原料适用于高温合金或陶瓷基复合材料用耐磨损陶瓷涂层或热障/环境障一体化防护涂层,使其满足等离子喷涂、激光熔覆或超音速火焰喷涂等制备工艺的要求。

7.本发明的技术方案如下:

8.一种y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,该粉体为y4al2o9和y2o3的共晶陶瓷粉体原料,二者以共晶成分比例(摩尔比y2o3:al2o3=70.5:29.5)混合;以al2o3粉体和y2o3粉体为原料,经过机械混合、固相反应制备获得y4al2o9/y2o3共晶陶瓷粉体原料;再进行喷雾干燥造粒和高温烧结,制备获得表面光滑,内部结合紧密,粒径分布均匀、球形度高和流动性好的y4al2o9/y2o3共晶陶瓷球形喂料。其中,共晶成分比例的含义是:粉体成分中y4al2o9和y2o3两相的相对比例为二者可以在特定温度条件(共晶温度)发生共晶反应的比例,具体到本发明中,y2o3与al2o3的摩尔比为70.5:29.5。

9.所述的y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,具体步骤如下:

10.(1)以纳米级或亚微米级的氧化铝粉体和氧化钇粉体为原料,al2o3粉体的质量分数范围为5wt%~25wt%,y2o3粉体的质量分数范围为75wt%~95wt%,二者质量百分数之和为100wt%;

11.(2)将氧化铝粉体和氧化钇粉体混合,通过将原料粉和球磨溶剂混合后,依次进行球磨、干燥得到混合均匀的al2o

3-y2o3混合物粉体;

12.(3)将得到al2o

3-y2o3混合粉体在t1温度下进行固相反应,得到y4al2o9/y2o3共晶陶瓷粉体原料;

13.(4)将y4al2o9/y2o3共晶陶瓷粉体原料与去离子水、粘结剂、分散剂和ph调节剂利用球磨机混合,获得均匀、稳定的浆料;

14.(5)将获得的浆料采用喷雾干燥设备进行粉体团聚化处理,得到团聚的y4al2o9/y2o3共晶陶瓷球形喂料;

15.(6)将团聚化处理后的y4al2o9/y2o3共晶陶瓷球形喂料在t2温度下进行后烧结处理,冷却,筛分后获得y4al2o9/y2o3共晶陶瓷球形喂料。

16.所述的y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,步骤(1)中,al2o3粉体的粒度为纳米级或者亚微米级,粒径范围为50~500nm,y2o3粉体的粒度为纳米级或者亚微米级,粒径范围为50~500nm。

17.所述的y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,步骤(2)中,al2o

3-y2o3混合物粉体的混合采用al2o3粉体和y2o3粉体经行星球磨机完成,介质是无水乙醇,混合物粉体与无水乙醇的质量比为(1:2)~(2:1),球料质量比为(1:2)~(4:1),球磨机转速为120~350rpm,混合球磨时间为2~24h。

18.所述的y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,步骤(3)中,通过固相反应法获得y4al2o9/y2o3共晶陶瓷粉体原料,并且固相反应温度t1为1200℃~1600℃,保温时间为2~24h。

19.所述的y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,步骤(4)中,浆料的固含量为30wt%~70wt%;粘结剂选自聚乙烯醇、石蜡、木质素磺酸钠或甘油中的至少一种,其

加入量为0.1wt%~2.0wt%;分散剂选自聚丙烯酰胺、聚甲基丙烯酸、聚乙烯亚胺、硅酸钠、聚乙二醇中的至少一种,其加入量为0.1wt%~2.0wt%;ph调节剂选自冰醋酸、盐酸、四甲基铵水中的至少一种,其加入量为0.3wt%~1.5wt%;球料质量比为(1:2)~(2:1),球磨机转速为160~350rpm,混合球磨时间为6~24h。

20.所述的y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,步骤(5)中,团聚化处理采用喷雾干燥设备,其参数为:进气温度为100~300℃,出风温度为100~200℃,蠕动泵转速为10~30rpm,雾化器转速为11000~14000rpm,喷嘴压力为0.05~0.30mpa,进风量为1.5~3.0m3/min。

21.所述的y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,步骤(6)中,烧结温度t2为1000℃~1500℃,保温时间为2~5h,筛分后球形喂料的粒度范围为5~85μm。

22.本发明的设计思想是:

23.本发明面向新一代航空发动机高温结构部件用陶瓷防护涂层,特别是耐磨损陶瓷涂层或热障/环境障一体化防护涂层,为了满足更高温度下抗砂粒/高速气流冲刷磨损以及耐高温水蒸气/cmas/熔盐腐蚀的性能需求,选择了高熔点y4al2o9/y2o3共晶陶瓷作为目标材料。一方面,y4al2o9和y2o3均具有较强的原子间化学键结合,属于高熔点、高耐蚀氧化物陶瓷,具有较好的高温性能;另一方面,利用y4al2o9和y2o3的共晶反应特点,可在制备过程中形成独特的共晶相分布连续且交织缠绕的微观组织,以及基体相和增强相在三维空间相互约束和辅助增强的共晶形貌,使得其力学性能进一步得到显著提高。考虑到防护涂层是利用等离子喷涂、激光熔覆或超音速火焰喷涂制备获得,为了满足喷涂过程中的粉末粒度控制、流动性和松装密度要求,进一步利用喷雾干燥设备对粉体进行团聚处理,筛分出特定粒度分布的团聚粉体,可以保证y4al2o9/y2o3粉体在涂层制备过程中更易熔融沉积,促进二者之间共晶反应的进行,以及保证防护涂层的均匀性和致密性。

24.本发明的优点及有益效果是:

25.1、本发明从选材上,选择了比传统y3al5o

12

/al2o3共晶陶瓷的共晶点温度更高的新体系y4al2o9/y2o3,该材料具有更优的耐高温性能;同时相比于al2o3,y2o3具有更好的耐水蒸气和cmas腐蚀能力,可为共晶材料提供更优的耐磨损和耐腐蚀能力。

26.2、与常规直接将氧化钇和氧化铝粉混合后喷雾干燥造粒的方法不同,本发明先通过固相反应法获得y4al2o9/y2o3共晶陶瓷粉体原料,保证了铝酸钇相和氧化钇(或者这两个中文直接写成化学式)相的分布均匀性,再进行喷雾干燥造粒处理时,有助于获得球形度好、大小均匀、内部结合紧密以及稳定的共晶陶瓷球形喂料。

27.3、本发明设计的共晶陶瓷球形喂料可用于制备高质量防护涂层,基体材料适用范围广泛,包括高温合金、sicf/sic陶瓷基复合材料以及氧化物陶瓷基复合材料。

28.4、本发明制备获得的喷涂用y4al2o9/y2o3共晶陶瓷球形喂料的粒径分布为10~60μm,松装密度为0.8~1.5g/cm3,流动性为70~150s/50g,表面光洁且内部致密,流动性好,满足等离子喷涂、激光熔覆或超音速火焰喷涂等制备技术用球形喂料的需求。

附图说明

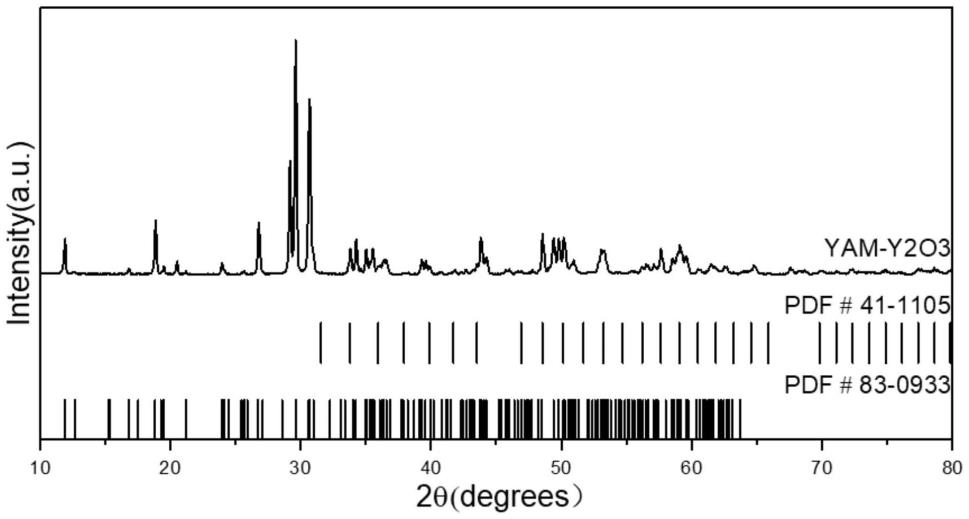

29.图1为实施例1中y4al2o9/y2o3共晶陶瓷粉体原料的xrd图谱。图中,横坐标2θ代表衍射角(degrees),纵坐标intensity代表相对强度(arb.units)。

30.图2(a)-图2(b)为实施例1中y4al2o9/y2o3共晶陶瓷粉体原料的(a)扫描电子显微镜图片及(b)粒度分布图。图2(b)中,横坐标particle size代表颗粒尺寸(μm),纵坐标volume(%)代表体积百分比(%)。

31.图3(a)-图3(c)为实施例2中制备得到的y4al2o9/y2o3共晶陶瓷球形喂料的(a)扫描电子显微镜表面形貌图片及(b)扫描电子显微镜截面形貌图片(c)粒度分布图。图3(c)中,横坐标particle size代表颗粒尺寸(μm),纵坐标volume(%)代表体积百分比(%)。

32.图4为实施例3中制备得到的y4al2o9/y2o3共晶陶瓷球形喂料的元素(al、y、o)面扫描分布图。

具体实施方式

33.以下通过下述实施方式进一步说明本发明,下述实施方式仅用于说明本发明,而非限制本发明。

34.在具体实施过程中,本发明y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,具体步骤如下:

35.(1)以氧化铝粉体和氧化钇粉体为原料,al2o3粉体的质量分数范围为5wt%~25wt%(优选15wt%),y2o3粉体的质量分数范围为75wt%~95wt%(优选85wt%),二者质量百分数之和为100wt%;

36.(2)将氧化铝粉体和氧化钇粉体混合,通过将原料粉和球磨溶剂混合后,依次进行球磨、干燥得到混合均匀的al2o

3-y2o3混合物粉体;

37.(3)将得到al2o

3-y2o3混合粉体在t1温度下进行固相反应,得到y4al2o9/y2o3共晶陶瓷粉体原料;

38.(4)将y4al2o9/y2o3共晶陶瓷粉体原料与去离子水、粘结剂、分散剂和ph调节剂利用球磨机混合,获得均匀、稳定的浆料;

39.(5)将获得的浆料采用喷雾干燥设备进行粉体团聚化处理,得到团聚的y4al2o9/y2o3共晶陶瓷球形喂料;

40.(6)将团聚化处理后的y4al2o9/y2o3共晶陶瓷球形喂料在t2温度下进行后烧结处理,冷却,筛分后获得表面光滑,内部结合紧密,粒径分布均匀、球形度高和流动性好的y4al2o9/y2o3共晶陶瓷球形喂料;

41.步骤(1)中,al2o3粉体的粒度为纳米级或者亚微米级,粒径范围为50~500nm(优选200nm),y2o3粉体的粒度为纳米级或者亚微米级,粒径范围为50~500nm(优选200nm)。

42.步骤(2)中,混合物粉体al2o3粉体和y2o3粉体的混合在行星球磨机中进行,介质是无水乙醇,混合物粉体与无水乙醇的质量比为(1:2)~(2:1)(优选1:1),球料质量比为(1:2)~(4:1)(优选2:1),球磨机转速为120~350rpm(优选260rpm),混合球磨时间为2~24h(优选6h)。

43.步骤(3)中,通过固相反应法获得y4al2o9/y2o3共晶陶瓷粉体原料,并且固相反应温度t1为1200℃~1600℃(优选1400℃),保温时间为2~24h(优选6h)。

44.步骤(4)中,浆料的固含量为30wt%~70wt%(优选50wt%);粘结剂选自聚乙烯醇、石蜡、木质素磺酸钠或甘油中的至少一种(优选聚乙烯醇),其加入量为0.1wt%~2.0wt%(优选1.0wt%);分散剂选自聚丙烯酰胺、聚甲基丙烯酸、聚乙烯亚胺、硅酸钠、聚乙

二醇中的至少一种(优选聚乙二醇),其加入量为0.1wt%~2.0wt%(优选1.0wt%);ph调节剂选自冰醋酸、盐酸、四甲基铵水中的至少一种(优选冰醋酸),其加入量为0.3wt%~1.5wt%(优选1.0wt%);球料质量比为(1:2)~(2:1)(优选1:1),球磨机转速为160~350rpm(优选260rpm),混合球磨时间为6~24h(优选6h)。

45.步骤(5)中,团聚化处理采用喷雾干燥设备,其参数为:进气温度为100~300℃(优选200℃),出风温度为100~200℃(优选150℃),蠕动泵转速为10~30rpm(优选20rpm),雾化器转速为11000~14000rpm(优选12000rpm),喷嘴压力为0.05~0.30mpa(优选0.20mpa),进风量为1.5~3.0m3/min(优选2.0m3/min)。

46.步骤(6)中,烧结温度t2为1000℃~1500℃(优选1200℃),保温时间为2~5h(优选3h),筛分后球形喂料的粒度范围为5~85μm(优选40μm)。

47.下面,通过实施例对本发明进一步详细阐述。

48.以下实施例中的性能测试信息如下:

49.1、形貌观察:

50.采用蔡司supra 35场发射扫描电子显微镜观察所述团聚体粉体的形貌;

51.2、x射线衍射分析:

52.采用x射线衍射仪(rigaku d/max-2400,tokyo,japan)进行物相分析;

53.3、流动性测试:

54.采用丹东百特仪器有限公司生产的bt-200金属粉体流动性测定仪(霍尔流速计)对所述团聚体粉体进行流动性检测;

55.4、松装密度检测:

56.采用丹东百特仪器有限公司生产的bt-100松装密度仪对所述团聚体粉体进行松装密度检测;激光粒度测试采用malvernpanalytical公司生产的mastersizer 2000激光粒度仪对所述团聚体粉体进行粒径分布检测。

57.实施例1

58.本实施例中,y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,具体步骤如下:

59.(1)以纳米级al2o3粉体和y2o3粉体为原料,其原始粒度为al2o3粉体50~100nm、y2o3粉体50~100nm,al2o3粉体质量分数为15wt%,y2o3粉体质量分数为85wt%,二者质量百分数之和为100wt%;

60.(2)以无水乙醇为介质,将原料(al2o3粉体和y2o3粉体)和无水乙醇按照质量比1:1放入球磨罐中球磨6h,随后干燥,筛分,得到混合均匀的al2o

3-y2o3混合物粉体;球磨参数如下:球料质量比为2:1,球磨机转速为260rpm;

61.(3)将得到的al2o

3-y2o3混合物粉体在1400℃下于马弗炉中保温6h,得到y4al2o9/y2o3共晶陶瓷粉体原料;

62.(4)在共晶陶瓷粉体原料中加入去离子水、粘结剂聚乙烯醇(pva)、分散剂聚乙二醇(peg)、ph调节剂冰醋酸(ch3cooh),利用球磨机混合6h,获得均匀、稳定的浆料;所述浆料的固含量为50wt%,粘结剂的加入量为1.0wt%,分散剂的加入量为1.0wt%,ph调节剂的加入量为1.0wt%;球磨参数如下:球料质量比为2:1,球磨机转速为260rpm;

63.(5)将获得的浆料采用喷雾干燥设备进行粉体团聚化处理,得到团聚的y4al2o9/y2o3共晶陶瓷球形喂料;喷雾干燥造粒的参数为:进气口温度200℃,出气口温度150℃,蠕动

泵转速为20rpm,雾化器转速为12000rpm,喷嘴压力为0.20mpa,进风量为2.0m3/min;

64.(6)将团聚化处理后的y4al2o9/y2o3共晶陶瓷球形喂料在1200℃下在马弗炉中进行后烧结处理,保温3h,然后冷却,300~700目筛分后获得表面光滑,内部结合紧密,流动性好,高温稳定性好的喷涂用y4al2o9/y2o3共晶陶瓷球形喂料。

65.对获得的共晶陶瓷粉体以及共晶陶瓷球形喂料进行检测,结果如下:

66.如图1所示,在马弗炉1400℃保温6h后获得的共晶陶瓷粉体成分纯度高,仅为y4al2o9/y2o3两项,并无其他物质。

67.如图2(a)所示,共晶陶瓷粉体原料的扫描电子显微镜图片,由图可得,固相反应烧结后获得y4al2o9/y2o3共晶陶瓷粉体原料的粒径大小分布均匀,且粒径较小。

68.如图2(b)所示,y4al2o9/y2o3共晶陶瓷粉体的激光粒度分布,由图可得,粒径分布为0.1~1.3μm,d

50

约为0.4μm。

69.经流动性检测可知,喷涂用y4al2o9/y2o3共晶陶瓷球形喂料的流动性为135s/50g。

70.经松装密度检测可知,喷涂用y4al2o9/y2o3共晶陶瓷球形喂料的松装密度为1.40g/cm3。

71.实施例2

72.本实施例中,y4al2o9/y2o3共晶陶瓷粉体及球形喂料的制备方法,具体步骤如下:

73.(1)以亚微米级al2o3粉体和y2o3粉体为原料,其原始粒度为al2o3粉体100~500nm、y2o3粉体100~500nm,al2o3粉体质量分数为20wt%,y2o3粉体质量分数为80wt%,二者质量百分数之和为100wt%;

74.(2)以无水乙醇为介质,将原料(al2o3粉体和y2o3粉体)和无水乙醇按照质量比1:1放入球磨罐中球磨6h,随后干燥,筛分,得到混合均匀的al2o

3-y2o3混合物粉体;球磨参数如下:球料质量比为2:1,球磨机转速为260rpm;

75.(3)将得到的al2o

3-y2o3混合物粉体在1500℃下于马弗炉中保温6h,得到y4al2o9/y2o3共晶陶瓷粉体原料;

76.(4)在共晶陶瓷粉体原料中加入去离子水、粘结剂聚乙烯醇(pva)、分散剂聚乙二醇(peg)、ph调节剂冰醋酸(ch3cooh),利用球磨机混合,获得均匀、稳定的浆料;所述浆料的固含量为50wt%,粘结剂的加入量为1.0wt%,分散剂的加入量为1.0wt%,ph调节剂的加入量1.0wt%;球磨参数如下:球料质量比为2:1,球磨机转速为260rpm;

77.(5)将获得的浆料采用喷雾干燥设备进行粉体团聚化处理,得到团聚的y4al2o9/y2o3共晶陶瓷球形喂料;喷雾干燥造粒的参数为:进气口温度200℃,出气口温度150℃,蠕动泵转速为20rpm,雾化器转速为12000rpm,喷嘴压力为0.20mpa,进风量为2.0m3/min;

78.(6)将团聚化处理后的y4al2o9/y2o3共晶陶瓷球形喂料在1200℃下在马弗炉中进行后烧结处理,保温3h,然后冷却,300~700目筛分后获得表面光滑,内部结合紧密,流动性好,高温稳定性好的喷涂用y4al2o9/y2o3共晶陶瓷球形喂料。

79.对获得的y4al2o9/y2o3共晶陶瓷粉体以及共晶陶瓷球形喂料进行检测,结果如下:

80.如图3(a)所示,y4al2o9/y2o3共晶陶瓷球形喂料的表面致密且光滑,球形度较好,粒径分布均匀。

81.如图3(b)所示,y4al2o9/y2o3共晶陶瓷球形喂料截面图,由图可知,球形喂料内部结合紧密,致密度高。

82.如图3(c)所示,y4al2o9/y2o3共晶陶瓷球形喂料的激光粒度分布,由图可知,粒径分布均匀,粒径分布为20~65μm,d

50

约为39μm。

83.经流动性检测可知,喷涂用y4al2o9/y2o3共晶陶瓷球形喂料的流动性为127s/50g。

84.经松装密度检测可知,喷涂用y4al2o9/y2o3共晶陶瓷球形喂料的松装密度为1.44g/cm3。

85.实施例3

86.本实施例中,按照实施例1工艺获得y4al2o9/y2o3共晶陶瓷粉体及其球形喂料。与实施例1不同之处在于,以亚微米级al2o3粉体和y2o3粉体为原料,其原始粒度为al2o3粉体100~500nm、y2o3粉体100~500nm。

87.如图4所示,y4al2o9/y2o3共晶陶瓷球形喂料的元素(al、y、o)面扫描分布测试结果,由图可知,al、y、o元素分布均匀。

88.实施例结果表明,本发明y4al2o9/y2o3共晶陶瓷粉体为y4al2o9和y2o3的共晶陶瓷粉体原料;经机械混合、固相反应制备获得y4al2o9/y2o3共晶陶瓷复合粉体,再进行喷雾干燥造粒,进而通过团聚化处理后制备出高纯度的y4al2o9/y2o3共晶陶瓷球形喂料。该球形喂料具有表面致密光滑,内部结合紧密,粒径分布均匀、球形度好和流动性好等特点,可以满足等离子喷涂、激光熔覆或超音速火焰喷涂制备高温合金或陶瓷基复合材料用耐磨损陶瓷涂层或热障/环境障一体化防护层。

89.本发明虽然已以部分实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的主旨和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1