一种吸波泡沫及制备方法与流程

1.本发明涉及吸波材料技术领域,特别涉及一种吸波泡沫及制备方法。

背景技术:

2.以聚氨酯发泡吸波材料、多层pmi吸波泡沫为代表的有机吸波泡沫材料具有轻质高强、电磁波吸收强度高、吸收频带范围广等特点,非常契合航空航天对产品轻量化和高性能的需求,近年来在航空航天领域得到了广泛应用。但这类材料价格昂贵、耐温性差(不超过300℃)、尺寸稳定性差(热膨胀系数50*10-5/k),限制了其在地面装备领域的推广应用。

3.水泥无机发泡材料具有价格低、耐高温(长期耐600℃)、尺寸稳定性好(热膨胀系数1*10-5/k)等特点,与电磁波吸收剂复合后具有优异的电磁波吸收能力,近年来在地面装备,特别是地面固定装备,如防御工事、机库、临时指挥所等领域越来越受到重视。传统的水泥无机发泡材料仅简单的将电磁波吸收剂以共混的方式添加在水泥发泡料中形成吸波泡沫,大量的电磁波吸波剂导致泡沫掉渣严重,加工性差,二次加工困难,影响推广应用,以及铁粉等金属电磁波吸收剂容易因吸潮锈蚀导致性能退化,影响其进一步推广应用。

技术实现要素:

4.本发明提供一种吸波泡沫,可以阻隔电磁波吸收剂与水分的接触,防止其氧化锈蚀导致的性能退化,同时具备良好的加工性能和表面质量。

5.本发明还提供了一种吸波泡沫的制备方法,用于制备上述吸波泡沫。

6.一种吸波泡沫,由以下质量分材料组成:

[0007][0008][0009]

更优地,所述聚合物树脂为10-20质量份,所述树脂固化剂为5-15质量份。

[0010]

更优地,所述水泥粉体为硅酸盐水泥、硫铝酸盐水泥、铁铝酸盐水泥中的一种或多种。

[0011]

更优地,所述稳泡剂为硬脂酸、司班80、十二烷基磺酸钠中的一种或几种。

[0012]

更优地,所述发泡剂为双氧水。

[0013]

更优地,所述聚合物树脂为水性树脂。

[0014]

更优地,所述聚合物树脂的分子结构类型为水性聚氨酯体系、水性丙烯酸体系或水性环氧树脂体系。

[0015]

更优地,所述聚合物树脂为室温固化树脂,所述室温固化树脂的凝胶时间为所述水泥发泡材料的定型时间的2-5倍。

[0016]

更优地,所述电磁波吸收剂为炭黑、球形铁粉、片状铁粉、短切碳纤维和短切碳化硅纤维中的一种或几种的混合。

[0017]

一种用于制备上述任意一项所述的吸波泡沫的制备方法,包括如下步骤:

[0018]

s1,按比例称量树脂固化剂和水,将树脂固化剂加入水中,分散均匀后,得到混合物a;

[0019]

s2,称量1/3~1/2质量分数的聚合物树脂和电磁波吸收剂,搅拌2~4h,使聚合物树脂充分润湿电磁波吸收剂,得到混合物b;

[0020]

s3,将混合物b加入混合物a中,以50~100r/min的转速搅拌,使电磁波吸收剂表面的聚合物树脂与混合物a中的树脂固化剂产生固化反应,在电磁波吸收剂表面形成树脂包覆层,得到悬浮液c;

[0021]

s4,向悬浮液c中加入水泥粉体、稳泡剂、发泡剂和剩余质量份数的聚合物树脂,搅拌均匀,得到吸波泡沫浆料;

[0022]

s5,将吸波泡沫浆料倒入模具中,待水泥发泡材料发泡、定型硬化,聚合物树脂凝胶固化后,得到吸波泡沫块材。

[0023]

本发明提供了一种吸波泡沫,本发明通过在吸波材料中引入聚合物树脂组分,聚合物树脂会在电磁波吸收剂表面原位形成一层保护膜,阻隔电磁波吸收剂与外界中水分接触,利用水泥无机材料与聚合物树脂不相容原理,让聚合物树脂在水泥发泡材料发泡凝固过程中逐渐析出固化,对水泥发泡材料起到封孔的作用,进一步阻隔电磁波吸收剂与水分的接触,防止其氧化锈蚀导致的性能退化。同时,与现有的水泥无机吸波泡沫材料和聚合物有机吸波泡沫材料相比,具有如下优点:

[0024]

(1)良好的加工性能和表面质量:本发明的吸波泡沫材料表面被聚合物树脂材料覆盖形成一层薄膜粘接在一起,避免了传统水泥无机泡沫加工过程中掉渣,表面凹凸不平,表面质量不佳影响后续施工时泡沫粘接强度低,容易脱粘的问题;

[0025]

(2)优异的耐环境性能:本发明的吸波泡沫中电磁波吸收剂表面被聚合物树脂均匀包覆,有效阻隔了外界的水分和水泥成分对铁氧体等电磁波吸收剂的腐蚀作用,避免了传统无机吸波材料在使用过程中因耐环境性能差导致的性能退化问题;

[0026]

(3)优异的抗压强度:聚合物树脂在水泥发泡材料表面析出,填充水泥发泡材料壁上的微孔,与传统水泥无机泡沫相比提高了水泥发泡材料的抗压强度,压缩强度提高30%以上。

[0027]

(4)出色的耐高温性能和尺寸稳定性:本发明的吸波泡沫的骨架为水泥无机材料,与传统的聚合物有机泡沫相比,具有出色的耐高温性能和尺寸稳定性,耐温性由有机泡沫的300℃以下提高至600℃,热膨胀系数由有机泡沫的50*10-5/k降低至1*10-5。

[0028]

(5)低成本效应显著:采用价格低廉的水泥无机材料作为泡沫骨架,成本仅为pmi泡沫、聚酰亚胺泡沫、环氧泡沫或者聚氨酯泡沫等有机泡沫的1/10-1/3。

[0029]

本发明还提供了一种吸波泡沫的制备方法,用于制备上述吸波泡沫。

附图说明

[0030]

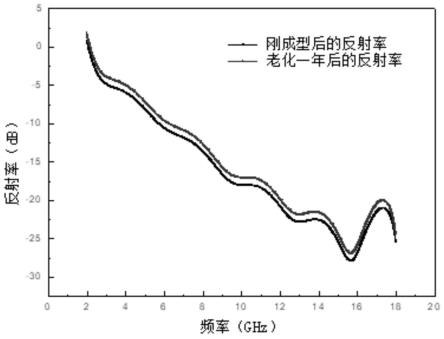

图1为本发明实施例1的反射率数据图;

[0031]

图2为本发明实施例2的反射率数据图;

[0032]

图3为本发明实施例3的反射率数据图;

[0033]

图4为本发明对比例1的反射率数据图。

具体实施方式

[0034]

下面结合附图,对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

[0035]

本发明实施例提供一种吸波泡沫,由以下质量分材料组成:

[0036][0037]

上述水泥粉体无特殊要求,可以为硅酸盐水泥、硫铝酸盐水泥、铁铝酸盐水泥或者其他任何可以用于制备水泥泡沫的体系;

[0038]

上述水无特殊要求,可以自来水、蒸馏水、纯净水、雨水等;

[0039]

上述稳泡剂为所述稳泡剂为硬脂酸、司班80、十二烷基磺酸钠中的一种或几种。

[0040]

上述发泡剂为双氧水。

[0041]

上述聚合物树脂要求为水性树脂,树脂分子结构类型可以为水性聚氨酯体系、水性丙烯酸体系、水性环氧树脂体系等,水性聚氨酯体系如安大华泰ah-0201a和ah-0201af,水性丙烯酸体系如东莞市方景合成材料有限公司ar648a和as2810a,水性环氧树脂体系如常州广树化工科技有限公司gs-730a和gs740a,水性树脂品种和牌号包括但不限于以上牌号。

[0042]

上述树脂固化剂要求为与水性树脂配套的固化剂,树脂分子结构类型可以为水性聚氨酯体系、水性丙烯酸体系、水性环氧树脂体系等,水性聚氨酯体系固化剂如安大华泰a05聚异氰酸酯固化剂,水性丙烯酸体系固化剂如东莞市方景合成材料有限公司氨基固化剂717和氨基固化剂325,水性环氧树脂体系固化剂如常州广树化工科技有限公司gs-730b和gs740b,水性树脂固化剂品种和牌号包括但不限于以上牌号,所有能让水性树脂在水泥体系中固化的物质,均可作为本发明的固化剂。树脂固化剂用量以使聚合物树脂固化得到适宜性能为准。

[0043]

上述聚合物树脂和树脂固化剂组成的有机体系,如果是室温固化树脂体系,要求其凝胶时间要比水泥发泡材料的发泡定型时间长,即要求聚合物树脂在水泥发泡材料发泡

完成、泡孔定型后才开始凝胶固化,否则会影响水泥发泡材料的泡沫骨架形成,有机物无法在泡孔表面析出,达不到本发明的要求,最终影响泡沫的性能,一般要求聚合物树脂的室温凝胶时间为水泥发泡材料的定型时间的2-5倍,综合考虑效率和大尺寸产品的成型,优选聚合物树脂的凝胶时间为水泥发泡定型时间的2-3倍。

[0044]

当上述聚合物树脂和树脂固化剂组成的有机体系,为对室温不凝胶的高温固化有机聚合物体系时,则不受以上因素限制,可以在水泥发泡材料的泡沫完全凝固成型后,再将其放入烘房或者烘箱中加温固化。

[0045]

上述电磁波吸收剂可以为炭黑、球形铁粉、片状铁粉、短切碳纤维和短切碳化硅纤维中的一种或几种的混合物。

[0046]

一种用于制备上述的吸波泡沫的制备方法,包括如下步骤:

[0047]

s1,按比例称量树脂固化剂和水,将树脂固化剂加入水中,用高速剪切分散机分散均匀后,得到混合物a;由于水泥发泡材料包含组分较多,包括水、发泡剂和水泥粉体等,本技术中的水泥发泡材料采用现有技术中的水泥发泡材料,无特殊要求,根据常规配比使用即可。本步骤中的水的质量指相应质量份的水泥发泡材料中所需比例的水的质量,其余为水泥发泡材料中的发泡剂和水泥粉体等其余组分。

[0048]

s2,称量1/3~1/2质量分数的聚合物树脂和电磁波吸收剂,搅拌2~4h,使聚合物树脂充分润湿电磁波吸收剂,得到混合物b;

[0049]

s3,将混合物b加入混合物a中,以50~100r/min的转速搅拌,使电磁波吸收剂表面的聚合物树脂与混合物a中的树脂固化剂产生固化反应,在电磁波吸收剂表面形成树脂包覆层,得到悬浮液c;

[0050]

s4,向悬浮液c中加入水泥粉体、发泡剂、稳泡剂和剩余质量份数的聚合物树脂,搅拌均匀,得到吸波泡沫浆料;

[0051]

s5,将吸波泡沫浆料倒入模具中,待水泥发泡材料发泡、定型硬化,聚合物树脂凝胶固化后,得到吸波泡沫块材。

[0052]

实施例1:

[0053]

本实施例提供一种吸波泡沫,由以下质量分材料组成:

[0054][0055][0056]

该水性聚氨酯树脂性能参数如下:

[0057]

类型:水性聚氨酯粘度:≥100mpa.s(粘度可调)外观:乳白色液体固含量:40

±

1%

ph:6-9软化点:55-60℃比重:1.06

±

0.02g/cm3耐温性:60℃(单组分)

[0058]

一种用于制备上述的吸波泡沫的制备方法,包括如下步骤:

[0059]

s1,称量40质量份的水和15质量份a05聚异氰酸酯固化剂,将树脂固化剂加入水中,用高速剪切分散机分散均匀得到混合物a待用;

[0060]

s2,称量10质量份ah-0201a水性聚氨酯树脂和50质量份羰基铁粉电磁波吸收剂,搅拌2h使树脂充分润湿羰基铁粉电磁波吸收剂,得到混合物组分b待用;

[0061]

s3,将混合物b缓慢加入混合物a中,保持50-100r/min的转速,使电磁波吸收剂表面的树脂与混合物a中的树脂固化剂产生固化反应,在电磁波吸收剂表面形成树脂包覆层,得到含有电磁波吸收剂的悬浮液c;

[0062]

s4,往悬浮液c中加入50质量份水泥粉体、5质量份稳泡剂、5质量份发泡剂和10质量份ah-0201a水性聚氨酯树脂,搅拌均匀得到吸波泡沫浆料;

[0063]

s5,将吸波泡沫浆料倒入300*300*100mm的模具中,待水泥发泡材料发泡,定型硬化,聚合物树脂凝胶固化,待泡沫表面无粘性后,得到吸波泡沫块材;

[0064]

s6,将吸波泡沫块材加工成300*300*40mm的泡沫块进行室温压缩强度和反射率测试。

[0065]

实施例2

[0066]

本实施例提供一种吸波泡沫,由以下质量分材料组成:

[0067][0068][0069]

一种用于制备上述的吸波泡沫的制备方法,包括如下步骤:

[0070]

s1,称量35质量份水、5质量份氨基固化剂717和10质量份短切碳纤维电磁波吸收剂,将树脂固化剂加入水中,用高速剪切分散机分散均匀得到混合物a待用;

[0071]

s2,称量4质量份ar648a水性丙烯酸树脂和60质量份羰基铁粉电磁波吸收剂,搅拌2h使树脂充分润湿羰基铁粉电磁波吸收剂,得到混合物组分b待用;

[0072]

s3,将混合物b缓慢加入混合物a中,保持50-100r/min的转速,使电磁波吸收剂表面的树脂与混合物a中的树脂固化剂产生固化反应,在电磁波吸收剂表面形成树脂包覆层,得到含有电磁波吸收剂的悬浮液c;

[0073]

s4,往悬浮液c中加入硫铝酸盐水泥粉体50质量份、稳泡剂6质量份、发泡剂9质量

份和6质量份ar648a水性丙烯酸树脂,搅拌均匀得到吸波泡沫浆料;

[0074]

s5,将吸波泡沫浆料倒入300*300*100mm的模具中,待水泥发泡材料发泡,定型硬化,聚合物树脂凝胶固化,待泡沫表面无粘性后,得到吸波泡沫块材;

[0075]

s6,将吸波泡沫块材加工成300*300*40mm的泡沫块进行室温压缩强度和反射率测试。

[0076]

实施例3

[0077]

本实施例提供一种吸波泡沫,由以下质量分材料组成:

[0078][0079]

一种用于制备上述的吸波泡沫的制备方法,包括如下步骤:

[0080]

s1,称量40质量份的水、20质量份gs-730b固化剂和5质量份短切碳纤维电磁波吸收剂,将树脂固化剂加入水中,用高速剪切分散机分散均匀得到混合物a待用;

[0081]

s2,称量13质量份gs-730a水性环氧树脂和100质量份羰基铁粉电磁波吸收剂,搅拌2h使gs-730a水性环氧树脂充分润湿羰基铁粉电磁波吸收剂,得到混合物组分b待用;

[0082]

s3,将混合物b缓慢加入混合物a中,保持50-100r/min的转速,使电磁波吸收剂表面的树脂与混合物a中的树脂固化剂产生固化反应,在电磁波吸收剂表面形成树脂包覆层,得到含有电磁波吸收剂的悬浮液c;

[0083]

s4,往悬浮液c中加入水泥发泡材料除水外的其余组分和12质量份gs-730a水性环氧树脂,搅拌均匀得到吸波泡沫浆料;

[0084]

s5,将吸波泡沫浆料倒入300*300*100mm的模具中,待水泥发泡材料发泡,定型硬化,聚合物树脂凝胶固化,待泡沫表面无粘性后,得到吸波泡沫块材;

[0085]

s6,将吸波泡沫块材加工成300*300*40mm的泡沫块进行室温压缩强度和反射率测试。

[0086]

比较例1

[0087]

本实施例为对比例,配方由如下质量份的材料组成:

[0088][0089]

s1,按比例称量硅酸盐水泥粉体、自来水、稳泡剂和发泡剂,将其搅拌均匀得到制备硅酸盐水泥发泡浆料;

[0090]

s2,往发泡浆料中加入相应比例的羰基铁粉电磁波吸收剂,搅拌均匀,得到水泥吸波泡沫浆料;

[0091]

s3,将水泥吸波泡沫浆料倒入300*300*100mm的模具中,待水泥发泡材料发泡,定型硬化,得到水泥吸波泡沫块材;

[0092]

s4,将吸波泡沫块材加工成300*300*40mm的泡沫进行室温压缩强度和反射率测试。

[0093]

由表1和图1-4可以看出,本发明的吸波泡沫具有优异的压缩性能和耐环境性能,老化前的压缩性能高于配方接近的无机泡沫(比较例1),25℃、70%湿度老化后,不管是压缩性能还是反射率的下降幅度均远小于无机泡沫。

[0094] 实施例1实施例2实施例3比较例1密度(kg/m3)216218216216老化前压缩强度(mpa)0.650.680.670.46老化后压缩强度(mpa)0.510.530.500.21线膨胀系数(*10-5

/k)0.90.911

[0095]

表1吸波泡沫室温压缩性能和线膨胀系数

[0096]

以上公开的仅为本发明的几个具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1