一种硼氢化钠碱液循环可逆储制氢系统

1.本发明涉及一种硼氢化钠碱液循环可逆储制氢系统,属于储氢、硼氢化钠产氢领域。

背景技术:

2.氢能作为一种绿色清洁可发展能源,实现其供应的前提是构建可再生能源制氢体系。目前我国96%的产氢主要还是来自化石燃料制氢和化工副产氢,而硼氢化钠(nabh4)作为一种优良的储氢材料,其储氢密度可达10.8wt%,再生产物无污染,放氢纯度高。相较于一些工序复杂的工业合成法,目前所采用的电化学还原nabo2制备nabh4的具体反应过程如式(1)所示,该方法原料成本低,能耗小,操作简单。nabo2+2h2o

→

2o2↑

+nabh4(1)目前主流的制氢方法主要有电解水制氢、硼氢化物水解制氢和利用太阳能直接光解水制氢等,而硼氢化钠通过水解的方式制取氢气,再生产物无污染,放氢纯度高,安全性较好,产氢后的产物偏硼酸钠(nabo2)仍能通过电解生成硼氢化钠,反应条件温和以及成本相对较低,是一种理想的燃料电池用氢源,其水解催化制氢反应方程式如下:nabh4+2h2o

→

2h2↑

+nabo2(2)

技术实现要素:

7.针对一些目前我国氢气制取储运成本和安全等亟待解决的问题,本发明提出一种硼氢化钠碱液循环可逆储制氢系统。

8.实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

9.一种硼氢化钠碱液循环可逆储制氢系统,其特征在于:包括储氢系统、制氢系统和监控单元。通过设置监控单元分别对储氢系统和制氢系统进行实时监控,能够有效安全的产储氢。

10.作为本发明的进一步改进,所述储氢系统即采用流动电解的方式电化学还原偏硼酸钠制备硼氢化钠,利用硼氢化钠的高储氢质量分数的特质进行储氢。

11.作为本发明的进一步改进,所述制氢系统即硼氢化钠水解产氢,并配有配套氢气回收系统,所述配套氢气回收系统包括水洗单元、除碱单元、储氢罐。

12.作为本发明的进一步改进,所述储氢系统的流动电解方式采用石墨碳或不锈钢板作为阳极,铅膜催化剂作为阴极,施加直流电源电解偏硼酸钠储备硼氢化钠。

13.作为本发明的进一步改进,所述储氢系统的产物即硼氢化钠碱液通过管道与制氢系统连接,再进行水解产氢。

14.作为本发明的进一步改进,所述制氢系统中制氢后的产物偏硼酸钠仍能通过制氢系统管理单元引出至储氢系统中进行再电解生成硼氢化钠,以此构成循环系统。

15.作为本发明的进一步改进,所述监控单元包括储氢系统管理单元、制氢系统管理单元。

16.作为本发明的进一步改进,其特征在于:所述储氢系统管理单元用于实时监控电还原偏硼酸钠生成的硼氢化钠的含量。

17.作为本发明的进一步改进,所述制氢系统管理单元包括由储氢系统生成的硼氢化钠碱液的引入量、硼氢化钠水解产氢的氢气含量、水解后的偏硼酸钠碱液的引出量。

附图说明

18.图1为本发明的硼氢化钠安全循环储制氢系统的示意框图;图2为本发明的储氢系统的示意图;图3为本发明的制氢系统的示意图;图4为本发明的外观结构示意图;图5为本发明储氢系统用电解前的铅膜催化剂的sem图;图6为本发明储氢系统用电解后的铅膜催化剂的sem图;图7为实施例1储氢30min后再产氢再储氢的硼氢化钠浓度变化图;图8为实施例2商用1mm硼氢化钠产氢后再储氢的硼氢化钠浓度变化图;

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

20.下面结合附图对本发明作详细的描述:

21.如图1是硼氢化钠安全循环储制氢系统的示意框图,包括储氢系统、制氢系统和监控单元。所述储氢系统包括流动电解室,储液室以及部分管道;所述制氢系统包括制氢罐、水洗单元、除碱单元、储氢罐以及部分管道;所述监控单元包括储氢系统管理单元、制氢系统管理单元;所述储氢系统与制氢系统通过管道连接;所述储氢系统原料偏硼酸钠碱液通过流动电解池电解生成硼氢化钠碱液储存于储液罐;所述制氢系统原料硼氢化钠碱液由制氢系统管理单元控制,经由管道投放至制氢罐;所述制氢系统废料即偏硼酸钠碱液由制氢系统管理单元控制,经由管道投放至流动电解室;所述储氢系统的整体运作由储氢系统管理单元控制;所述制氢系统的整体运作由制氢系统管理单元控制。

22.如图2、3分别是储氢系统、制氢系统的示意图,包括流动电解室[1]、储液室[2]、输液管[3]、输液管[4]、输液管[5]、储液罐[6]、制氢罐[7]、废液罐[8]、水洗室[9]、除碱罐[10]、输气管[11]、储氢罐[12]、第一单向阀[13]。工作路径如下:偏硼酸钠碱液经由储氢系统管理单元控制,通过输液管[3]进入流动电解室[1]电解还原,生成硼氢化钠碱液经由储氢系统管理单元控制,通过输液管[4]进入储液室[2],多次循环规定时长生成一定量的硼氢化钠碱液后,经由制氢系统管理单元控制,通过输液管[4]进入储液罐[6],作为制氢系统原料进入制氢罐[7],制氢废料偏硼酸钠碱液通过输液管[5]投入废料罐[8],再经由储氢系统管理单元控制,通过输液管[5]进入流动电解室[1]重复利用,由制氢罐[7]生成的氢气经由制氢系统管理单元控制,通过输气管[12]进入水洗室[9],再通过输气管[12]进入除碱罐[10]、除碱完成后进入储氢罐[12]储存。

[0023]

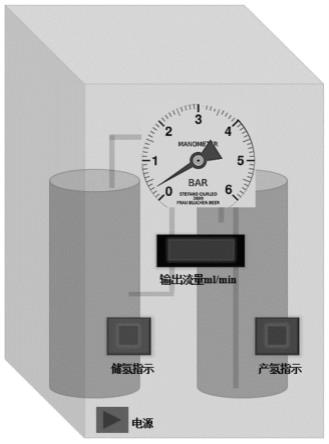

如图4是本发明的外观结构示意图,左室为储氢系统,右室为制氢系统,通过外接

电源控制系统进行工作。

[0024]

如图5是铅膜催化剂电解前的sem图,表明已制备出片层状的均匀结构。图6是铅膜催化剂电解后的sem图,表明经过电解后,均匀的片层状结构仍然完好,说明该催化剂在电解偏硼酸钠体系中性能良好。

[0025]

实施例1

[0026]

使用铅膜催化剂,采用三电极电极体系,用上海辰华仪器公司生产的chi660b电化学工作站作为电源供电,在常温、常压下,利用流动电解池在-1.2v下电解nabo2碱液30min,后放入固定的产氢催化剂25min,每5min记录一次剩余的硼氢化钠浓度,后再利用铅膜催化剂储氢30min。

[0027]

实施例2

[0028]

使用实施例1中的产氢催化剂,将其放入商用的1mm硼氢化钠中产氢15min,每5min记录一次剩余的硼氢化钠浓度,后利用铅膜催化剂储氢30min。每10min记录生成的硼氢化钠浓度。

[0029]

性能测试

[0030]

测试方法为采用金电极作为工作电极利用线性伏安法测试,测试电压范围为-0.8~0v,扫描速度为0.05v/s,测试所得到的电解液的电流值。

[0031]

如图7所示的对应于实施例1储氢30min后再产氢再储氢的硼氢化钠浓度变化图,可以看出,电解偏硼酸钠30min后得到约0.84mm硼氢化钠,放入产氢催化剂后硼氢化钠浓度明显降低,并在实验过程中观察到催化剂表面有气泡产生,说明成功产氢。继续电解溶液30min,硼氢化钠浓度一度升高,说明储制氢循环得以实现。

[0032]

如图8所示的对应于实施例2商用1mm硼氢化钠产氢后再储氢的硼氢化钠浓度变化图,可以看出,产氢15min后硼氢化钠被大量消耗,再通过储氢30min,硼氢化钠浓度明显增加,说明硼氢化钠储制氢性能良好。

[0033]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1