一种基于墨水直写的三层结构陶瓷膜及其制备方法与应用与流程

1.本发明属于膜分离技术领域,具体涉及一种基于墨水直写的三层结构 陶瓷膜及其制备方法与应用。

背景技术:

2.陶瓷膜主要由氧化铝、氧化钛、氧化锆、二氧化硅等无机材料制备得 到,陶瓷材料具有高强度、高硬度、耐高温、耐氧化、耐腐蚀、化学性能 稳定等特点,在航空航天、生物医疗、电学、污水处理、气体净化、食品 加工等领域有着广泛的应用。陶瓷膜多呈非对称结构,由底部支撑层、中 间过渡层与顶部分离层三部分组成。其中,支撑层一般采用压制成型法、 流延成型法、挤出成型法、注浆成型法等方法制备,中间层和分离层一般 采用浸渍提拉法、溶胶凝胶法、喷涂法、模板剂法、化学气相沉积法等方 法制备。传统的陶瓷膜成型技术面临制造周期长、生产成本高、工艺条件 较为苛刻等局限。

3.公开号为cn114471511a的中国专利文献公开了一种高通量、可见光 响应的纳米线催化陶瓷膜的制备方法,该方法首先通过对传统的水热法进 行改进,并掺杂过渡金属离子合成获得可见光响应的二氧化钛纳米线;随 后以管状或平板陶瓷膜为载体,通过真空抽滤或喷涂工艺制备得到该纳米 线催化陶瓷膜,该纳米线陶瓷膜可应用于处理含有机污染物的废水,但制 备方法复杂。

4.3d打印技术具有无需原坯和模具、生产周期短、制造成本低、制造 精度高、实现复杂结构产品的直接成型等特点,且成型材料种类广泛,包 括氧化锆、氧化铝、碳化硅、碳硅化钛、陶瓷前驱体、陶瓷基复合材料等。 已逐渐应用于分离膜制备及膜组件制备。

5.公开号为cn106747544a的中国专利文献公开了一种利用3d打印技 术制备的陶瓷膜及其制备方法,该发明以蛭石、石英、硅酸钙、活性炭、 沸石、凹凸棒土等为原料,采用激光扫描成型法制备了可吸收vocs等有 毒气体的陶瓷膜。该发明方法仅可用于单层结构陶瓷膜的制备,对原料粉 体要求高,所用激光点的温度在1500℃以上,制造成本较高,难以实现 规模化生产。

技术实现要素:

6.本发明提供了一种基于墨水直写的三层结构陶瓷膜的制备方法,制备 工艺简单温和,原料无毒无害,能耗低,陶瓷膜坯体成型后进行一次烧结 即可得到产品陶瓷膜,避免多次“干燥-烧结”的繁琐工艺程序,可用于 制备分离性能可调的三层结构陶瓷膜。

7.具体采用的技术方案如下:

8.一种基于墨水直写的三层结构陶瓷膜的制备方法,包括以下步骤:

9.(1)通过3d直写打印技术利用支撑层浆料、中间层浆料和功能层 浆料制备得到包括支撑层、中间层和功能层的三层结构陶瓷膜坯体;

10.(2)将三层结构陶瓷膜坯体加热烧结,制备得到所述的基于墨水直 写的三层结构陶瓷膜;

11.支撑层浆料在3d直写打印过程中的挤出厚度为100-3000μm,由溶 剂、陶瓷粉末、粘结剂粉末、分散剂粉末、润滑剂和烧结助剂混合得到;

12.中间层浆料在3d直写打印过程中的挤出厚度为50-200μm,由溶剂、 陶瓷粉末、粘结剂粉末、分散剂粉末和润滑剂混合得到;

13.功能层浆料在3d直写打印过程中的挤出厚度为2.5-20μm;由溶剂、 陶瓷粉末、粘结剂粉末、分散剂粉末和润滑剂混合得到;

14.其中,支撑层浆料中的陶瓷粉末的平均粒径>中间层浆料中的陶瓷粉 末的平均粒径>功能层浆料中的陶瓷粉末的平均粒径。

15.优选的,支撑层浆料中的陶瓷粉末、粘结剂粉末和分散剂粉末的平均 粒径均为50-100μm;中间层浆料中的陶瓷粉末、粘结剂粉末和分散剂粉 末的平均粒径均为5-10μm;功能层浆料中的陶瓷粉末、粘结剂粉末和分 散剂粉末的平均粒径均为0.5-2μm。

16.为了兼顾陶瓷膜的分离效果和机械性能,本发明采用三层结构陶瓷 膜,其中,支撑层主要起支撑作用,提供膜的机械强度;中间层起过渡作 用,避免功能层粉末渗透进入支撑层;功能层起实际的分离作用;该三层 结构陶瓷膜主要基于尺寸筛分原理,通过控制原料的平均粒径调节膜的孔 径大小,并控制各层厚度以调节膜的渗透性和分离选择性,不同孔径与厚 度的膜结构的复配使制备得到的陶瓷膜在水处理和空气过滤方面应用效 果优异。

17.支撑层、中间层和功能层的主要成分均为陶瓷粉末,粘结剂粉末、分 散剂粉末、润滑剂和烧结助剂均为起一定作用的添加剂,在最后的烧结过 程中会被去除,为了保证陶瓷膜本体的机械强度,添加剂含量不宜过高。

18.优选的,所述的支撑层浆料中,以质量百分比计,包括溶剂37-56.5%、 陶瓷粉末40-55%、粘结剂粉末0.5-2%、分散剂粉末0.5-1%、润滑剂2-4% 和烧结助剂0.5-1%。为了保证支撑层的机械强度,支撑层的烧结温度会相 对更高,加入烧结助剂的目的是为了降低烧结温度,与其他两层的烧结温 度相匹配,促进膜的整体烧结过程。

19.优选的,所述的中间层浆料和功能层浆料中,以质量百分比计,包括 溶剂38-57%、陶瓷粉末40-55%、粘结剂粉末0.5-2%、分散剂粉末0.5-1% 和润滑剂2-4%。

20.优选的,陶瓷粉末为氧化铝、氧化锆、氧化钛、二氧化硅中至少一种。

21.优选的,粘结剂粉末为聚乙烯醇、聚乙烯吡咯烷酮、海藻酸钠、羧甲 基纤维素中至少一种。

22.分散剂粉末为聚乙二醇、聚乙烯亚胺、多偏磷酸钠、聚丙烯酸铵中至 少一种。

23.优选的,所述的润滑剂为丙三醇;所述的溶剂为水。

24.所述的烧结助剂为高岭土、氧化镁、氧化钙、亚微米级氧化铝、亚微 米级氧化钛中的至少一种;其中,高岭土、氧化镁和氧化钙的平均粒径为 50-100μm;亚微米级氧化铝和亚微米级氧化钛的平均粒径为50-200nm。

25.所述的三层结构陶瓷膜坯体的制备过程具体包括以下步骤:

26.(i)将溶剂、陶瓷粉末、粘结剂粉末、分散剂粉末、润滑剂和烧结 助剂混合,得到支撑层浆料;将支撑层浆料3d打印直写挤出,得到支撑 层前体,静置0-2h,得到支撑层坯体;

27.(ii)将溶剂、陶瓷粉末、粘结剂粉末、分散剂粉末和润滑剂混合, 得到中间层浆料;将中间层浆料在支撑层坯体上3d打印直写挤出,得到 中间层与支撑层复合前体,静置

0-2h,得到中间层与支撑层复合坯体;

28.(iii)将溶剂、陶瓷粉末、粘结剂粉末、分散剂粉末和润滑剂混合, 得到功能层浆料;将功能层浆料在步骤(ii)的中间层与支撑层复合坯体 上3d打印直写挤出,得到三层结构陶瓷膜前体,静置0-2h,得到三层结 构陶瓷膜坯体。

29.静置步骤的主要目的是挥发浆料中的液体成分,当陶瓷粉末的浓度比 较高时,得到前体后可不静置。

30.优选的,步骤(2)中,加热烧结条件为:温度800-1400℃,升温速 率0.5-5℃/min,保温时间2-4h。

31.本发明还提供了所述的基于墨水直写的三层结构陶瓷膜的制备方法 制得的基于墨水直写的三层结构陶瓷膜。

32.本发明还提供了所述的基于墨水直写的三层结构陶瓷膜在水处理或 空气过滤领域的应用。该三层结构陶瓷膜的分离机理主要是基于尺寸筛分 原理;支撑层主要起支撑作用,提供膜的机械强度;中间层起过渡作用, 避免功能层粉末渗透进入支撑层;功能层起实际的分离作用。根据实际分 离目标的需要,通过控制各层陶瓷粉末的平均粒径来调节膜的孔径大小, 通过控制铺粉层的厚度调节膜层厚度,以调节膜的渗透性和分离选择性。

33.与现有技术相比,本发明的有益效果在于:

34.(1)本发明方法可根据分离功能及孔径要求的不同,选用不同材质 与尺寸的陶瓷粉末制备打印浆料,并调节挤出厚度,可用于制备分离性能 可调的三层结构陶瓷膜。

35.(2)本发明方法利用3d直写打印技术,制备工艺简单温和,原料无 毒无害,环保经济,能耗低,陶瓷膜坯体成型后进行一次烧结即可得到产 品陶瓷膜,避免多次“干燥-烧结”的繁琐工艺程序。

具体实施方式

36.下面结合实施例,进一步阐明本发明。应理解,这些实施例仅用于说 明本发明,而不用于限制本发明的范围。

37.实施例1

38.将水、平均粒径为50μm的氧化铝粉末、平均粒径为50μm的聚乙烯 醇粉末、平均粒径为50μm的聚乙二醇、丙三醇、平均粒径为50nm的亚 微米级氧化钛粉末在真空混料机中混合(质量比为56.5:40:0.5:0.5:2: 0.5),搅拌,得到支撑层浆料;将支撑层浆料加入墨水直写3d打印机, 通过打印头直写挤出,挤出浆料厚度为1000μm,得到支撑层前体,静置 2h,得到支撑层坯体;

39.将水、平均粒径为5μm的氧化铝粉末、平均粒径为5μm的聚乙烯醇 粉末、平均粒径为5μm的聚乙二醇、丙三醇在真空混料机中混合,质量 比为57:40:0.5:0.5:2,搅拌,得到中间层浆料;将中间层浆料加入墨 水直写3d打印机,在支撑层坯体上通过打印头直写挤出,挤出浆料厚度 为50μm,得到中间层与支撑层复合前体,静置2h,得到中间层与支撑 层复合坯体;

40.将水、平均粒径为0.5μm的氧化铝粉末、平均粒径为0.5μm的聚乙 烯醇粉末、平均粒径为0.5μm的聚乙二醇、丙三醇在真空混料机中混合, 质量比为57:40:0.5:0.5:2,搅拌,得到功能层浆料;将功能层浆料加 入墨水直写3d打印机,在中间层与支撑层复合坯体上通

过打印头直写挤 出,挤出浆料厚度为2.5μm,得到三层结构陶瓷膜前体,静置2h,得到 三层结构陶瓷膜坯体;

41.将三层结构陶瓷膜坯体加热烧结,烧结温度为1400℃,升温速率为 0.5℃/min,保温时间为2h,得到所述的基于墨水直写的三层结构陶瓷膜。

42.实施例2

43.将水、平均粒径为75μm的氧化铝粉末、平均粒径为75μm的氧化钛 粉末、平均粒径为60μm的聚乙烯醇粉末、平均粒径为60μm的聚乙烯吡 咯烷酮粉末、平均粒径为60μm的聚乙烯亚胺粉末、丙三醇、平均粒径为 75μm的高岭土粉末、平均粒径为75μm的氧化镁粉末在真空混料机中混 合(质量比为48:25:20:1:1:1:3:0.5:0.5),搅拌,得到支撑层浆 料;将支撑层浆料加入墨水直写3d打印机,通过打印头直写挤出,挤出 浆料厚度为1800μm,得到支撑层前体,静置1.5h,得到支撑层坯体;

44.将水、平均粒径为8μm的氧化铝粉末、平均粒径为8μm的氧化钛粉 末、平均粒径为8μm的聚乙烯醇粉末、平均粒径为8μm的聚乙烯吡咯烷 酮粉末、平均粒径为8μm的聚乙烯亚胺粉末、丙三醇在真空混料机中混 合(质量比为49:25:20:1:1:1:3),搅拌,得到中间层浆料;将中 间层浆料加入墨水直写3d打印机,在支撑层坯体上通过打印头直写挤出, 挤出浆料厚度为96μm,得到中间层与支撑层复合前体,静置1.5h,得到 中间层与支撑层复合坯体;

45.将水、平均粒径为0.8μm的氧化铝粉末、平均粒径为0.8μm的氧化 钛粉末、平均粒径为0.8μm的聚乙烯醇粉末、平均粒径为0.8μm的聚乙 烯吡咯烷酮粉末、平均粒径为0.8μm的聚乙烯亚胺粉末、丙三醇在真空 混料机中混合(质量比为49:25:20:1:1:1:3),搅拌,得到功能层 浆料;将功能层浆料加入墨水直写3d打印机,在中间层与支撑层复合坯 体上通过打印头直写挤出,挤出浆料厚度为6.4μm,得到三层结构陶瓷膜 前体,静置1.5h,得到三层结构陶瓷膜坯体;

46.将三层结构陶瓷膜坯体加热烧结,烧结温度为1100℃,升温速率为 2.0℃/min,保温时间为3h,得到所述的基于墨水直写的三层结构陶瓷膜。

47.实施例3

48.将水、平均粒径为90μm的氧化锆粉末、平均粒径为90μm的氧化钛 粉末、平均粒径为90μm的聚乙烯醇粉末、平均粒径为90μm的海藻酸钠 粉末、平均粒径为90μm的多偏磷酸钠粉末、丙三醇、平均粒径为200nm 的亚微米级氧化钛粉末在真空混料机中混合(质量比为43:25:25:1: 0.5:0.75:4:0.75),搅拌,得到支撑层浆料;将支撑层浆料加入墨水直 写3d打印机,通过打印头直写挤出,挤出浆料厚度为2250μm,得到支 撑层前体,静置1h,得到支撑层坯体;

49.将水、平均粒径为10μm的氧化锆粉末、平均粒径为10μm的氧化钛 粉末、平均粒径为10μm的聚乙烯醇粉末、平均粒径为10μm的海藻酸钠 粉末、平均粒径为10μm的多偏磷酸钠粉末、丙三醇在真空混料机中混合 (质量比为43.5:25:25:1:0.75:0.75:4),搅拌,得到中间层浆料; 将中间层浆料加入墨水直写3d打印机,在支撑层坯体上通过打印头直写 挤出,挤出浆料厚度为150μm,得到中间层与支撑层复合前体,静置1h, 得到中间层与支撑层复合坯体;

50.将水、平均粒径为1.2μm的氧化锆粉末、平均粒径为1.2μm的氧化 钛粉末、平均粒径为1μm的聚乙烯醇粉末、平均粒径为1μm的海藻酸钠 粉末、平均粒径为1μm的多偏磷酸钠

粉末、丙三醇在真空混料机中混合 (质量比为43.5:25:25:1:0.75:0.75:4),搅拌,得到功能层浆料; 将功能层浆料加入墨水直写3d打印机,在中间层与支撑层复合坯体上通 过打印头直写挤出,挤出浆料厚度为10μm,得到三层结构陶瓷膜前体, 静置1h,得到三层结构陶瓷膜坯体;

51.将三层结构陶瓷膜坯体加热烧结,烧结温度为1100℃,升温速率为 2.5℃/min,保温时间为3h,得到所述的基于墨水直写的三层结构陶瓷膜。

52.实施例4

53.将水、平均粒径为100μm的二氧化硅粉末、平均粒径为100μm的聚 乙烯吡咯烷酮粉末、平均粒径为100μm的羧甲基纤维素粉末、平均粒径 为100μm的聚乙二醇粉末、丙三醇、平均粒径为100μm的氧化钙粉末在 真空混料机中混合(质量比为39:55:1:0.5:0.75:3:0.75),搅拌, 得到支撑层浆料;将支撑层浆料加入墨水直写3d打印机,通过打印头直 写挤出,挤出浆料厚度为2500μm,得到支撑层坯体;

54.将水、平均粒径为10μm的二氧化硅粉末、平均粒径为10μm的聚乙 烯吡咯烷酮粉末、平均粒径为10μm的羧甲基纤维素粉末、平均粒径为 10μm的聚乙二醇粉末、丙三醇在真空混料机中混合(质量比为39.5:55: 1:0.75:0.75:3),搅拌,得到中间层浆料;将中间层浆料加入墨水直写 3d打印机,在支撑层坯体上通过打印头直写挤出,挤出浆料厚度为180 μm,得到中间层与支撑层复合坯体;

55.将水、平均粒径为2μm的二氧化硅粉末、平均粒径为2μm的聚乙烯 吡咯烷酮粉末、平均粒径为2μm的羧甲基纤维素粉末、平均粒径为2μm 的聚乙二醇粉末、丙三醇在真空混料机中混合(质量比为39.5:55:1: 0.75:0.75:3),搅拌,得到功能层浆料;将功能层浆料加入墨水直写3d 打印机,在中间层与支撑层复合坯体上通过打印头直写挤出,挤出浆料厚 度为15μm,得到三层结构陶瓷膜坯体;

56.将三层结构陶瓷膜坯体加热烧结,烧结温度为800℃,升温速率为 5℃/min,保温时间为4h,得到所述的基于墨水直写的三层结构陶瓷膜。

57.实施例5

58.将水、平均粒径为50μm的氧化铝粉末、平均粒径为50μm的氧化锆 粉末、平均粒径为50μm的聚乙烯醇粉末、平均粒径为50μm的羧甲基纤 维素钠粉末、平均粒径为50μm的聚乙二醇粉末、平均粒径为50μm的聚 丙烯酸铵粉末、丙三醇、平均粒径为200nm的亚微米级氧化铝粉末在真 空混料机中混合(质量比为43:25:25:0.5:1:0.5:0.5:3.5:1),搅 拌,得到支撑层浆料;将支撑层浆料加入墨水直写3d打印机,通过打印 头直写挤出,挤出浆料厚度为1500μm,得到支撑层前体,静置0.5h,得 到支撑层坯体;

59.将水、平均粒径为5μm的氧化铝粉末、平均粒径为5μm的氧化锆粉 末、平均粒径为5μm的聚乙烯醇粉末、平均粒径为5μm的羧甲基纤维素 钠粉末、平均粒径为5μm的聚乙二醇粉末、平均粒径为5μm的聚丙烯酸 铵粉末、丙三醇在真空混料机中混合(质量比为44:25:25:0.5:1:0.5: 0.5:3.5),搅拌,得到中间层浆料;将中间层浆料加入墨水直写3d打印 机,在支撑层坯体上通过打印头直写挤出,挤出浆料厚度为100μm,得 到中间层与支撑层复合前体,静置0.5h,得到中间层与支撑层复合坯体;

60.将水、平均粒径为0.5μm的氧化铝粉末、平均粒径为0.5μm的氧化 锆粉末、平均粒径为0.5μm的聚乙烯醇粉末、平均粒径为0.5μm的羧甲 基纤维素钠粉末、平均粒径为0.5μm

的聚乙二醇粉末、平均粒径为0.5μm 的聚丙烯酸铵粉末、丙三醇在真空混料机中混合(质量比为44:25:25: 0.5:1:0.5:0.5:3.5),搅拌,得到功能层浆料;将功能层浆料加入墨水 直写3d打印机,在中间层与支撑层复合坯体上通过打印头直写挤出,挤 出浆料厚度为5μm,得到三层结构陶瓷膜前体,静置0.5h,得到三层结 构陶瓷膜坯体;

61.将三层结构陶瓷膜坯体加热烧结,烧结温度为1150℃,升温速率为 2.5℃/min,保温时间为4h,得到所述的基于墨水直写的三层结构陶瓷膜。

62.实施例6

63.将水、平均粒径为60μm的氧化铝粉末、平均粒径为60μm的氧化锆 粉末、平均粒径为60μm的二氧化硅粉末、平均粒径为50μm的聚乙烯醇 粉末、平均粒径为50μm的聚乙烯吡咯烷酮粉末、平均粒径为50μm的聚 乙二醇粉末、丙三醇、平均粒径为100nm的亚微米级氧化钛粉末、平均 粒径为50μm的氧化镁粉末在真空混料机中混合(质量比为42:20:15: 15:1:1:1:4:0.5:0.5),搅拌,得到支撑层浆料;将支撑层浆料加入 墨水直写3d打印机,通过打印头直写挤出,挤出浆料厚度为1500μm, 得到支撑层前体,静置1h,得到支撑层坯体;

64.将水、平均粒径为7.5μm的氧化铝粉末、平均粒径为7.5μm的氧化 锆粉末、平均粒径为7.5μm的二氧化硅粉末、平均粒径为5μm的聚乙烯 醇粉末、平均粒径为5μm的聚乙烯吡咯烷酮粉末、平均粒径为5μm的聚 乙二醇粉末、丙三醇在真空混料机中混合(质量比为43:20:15:15:1: 1:1:4),搅拌,得到中间层浆料;将中间层浆料加入墨水直写3d打印 机,在支撑层坯体上通过打印头直写挤出,挤出浆料厚度为120μm,得 到中间层与支撑层复合前体,静置1h,得到中间层与支撑层复合坯体;

65.将水、平均粒径为1.2μm的氧化铝粉末、平均粒径为1.2μm的氧化 锆粉末、平均粒径为1.2μm的二氧化硅粉末、平均粒径为1μm的聚乙烯 醇粉末、平均粒径为1μm的聚乙烯吡咯烷酮粉末、平均粒径为1μm的聚 乙二醇粉末、丙三醇在真空混料机中混合(质量比为43:20:15:15:1: 1:1:4),搅拌,得到功能层浆料;将功能层浆料加入墨水直写3d打印 机,在中间层与支撑层复合坯体上通过打印头直写挤出,挤出浆料厚度为 8μm,得到三层结构陶瓷膜前体,静置1h,得到三层结构陶瓷膜坯体;

66.将三层结构陶瓷膜坯体加热烧结,烧结温度为1150℃,升温速率为 1℃/min,保温时间为2h,得到所述的基于墨水直写的三层结构陶瓷膜。

67.实施例7

68.将水、平均粒径为80μm的氧化铝粉末、平均粒径为80μm的二氧化 硅粉末、平均粒径为75μm的海藻酸钠粉末、平均粒径为75μm的聚乙烯 吡咯烷酮粉末、平均粒径为75μm的聚乙二醇粉末、平均粒径为75μm的 多偏磷酸钠粉末、丙三醇、平均粒径为100nm的亚微米级氧化钛粉末、 平均粒径为75μm的高岭土粉末在真空混料机中混合(质量比为43:25: 25:1:0.5:0.5:0.5:3.5:0.5:0.5),搅拌,得到支撑层浆料;将支撑 层浆料加入墨水直写3d打印机,通过打印头直写挤出,挤出浆料厚度为 2000μm,得到支撑层前体,静置0.5h,得到支撑层坯体;

69.将水、平均粒径为8μm的氧化铝粉末、平均粒径为8μm的二氧化硅 粉末、平均粒径为8μm的海藻酸钠粉末、平均粒径为8μm的聚乙烯吡咯 烷酮粉末、平均粒径为8μm的聚乙二醇粉末、平均粒径为8μm的多偏磷 酸钠粉末、丙三醇在真空混料机中混合(质量比为44:25:25:1:0.5: 0.5:0.5:3.5),搅拌,得到中间层浆料;将中间层浆料加入墨水直写3d 打印机,

在支撑层坯体上通过打印头直写挤出,挤出浆料厚度为120μm, 得到中间层与支撑层复合前体,静置0.5h,得到中间层与支撑层复合坯体;

70.将水、平均粒径为1.5μm的氧化铝粉末、平均粒径为1.5μm的二氧 化硅粉末、平均粒径为1.5μm的海藻酸钠粉末、平均粒径为1.5μm的聚 乙烯吡咯烷酮粉末、平均粒径为1.5μm的聚乙二醇粉末、平均粒径为1.5 μm的多偏磷酸钠粉末、丙三醇在真空混料机中混合(质量比为44:25: 25:1:0.5:0.5:0.5:3.5),搅拌,得到功能层浆料;将功能层浆料加入 墨水直写3d打印机,在中间层与支撑层复合坯体上通过打印头直写挤出, 挤出浆料厚度为12μm,得到三层结构陶瓷膜前体,静置0.5h,得到三层 结构陶瓷膜坯体;

71.将三层结构陶瓷膜坯体加热烧结,烧结温度为1100℃,升温速率为 1℃/min,保温时间为2h,得到所述的基于墨水直写的三层结构陶瓷膜。

72.实施例8

73.将水、平均粒径为100μm的氧化锆粉末、平均粒径为100μm的聚乙 烯醇粉末、平均粒径为100μm的羧甲基纤维素粉末、平均粒径为100μm 的聚乙二醇粉末、平均粒径为100μm的聚乙烯亚胺粉末、丙三醇、平均 粒径为75nm的亚微米级氧化铝粉末、平均粒径为50μm的氧化钙粉末在 真空混料机中混合(质量比为37:55:1:1:0.5:0.5:4:0.5:0.5),搅 拌,得到支撑层浆料;将支撑层浆料加入墨水直写3d打印机,通过打印 头直写挤出,挤出浆料厚度为2400μm,得到支撑层坯体;

74.将水、平均粒径为10μm的氧化锆粉末、平均粒径为10μm的聚乙烯 醇粉末、平均粒径为10μm的羧甲基纤维素粉末、平均粒径为10μm的聚 乙二醇粉末、平均粒径为10μm的聚乙烯亚胺粉末、丙三醇在真空混料机 中混合(质量比为38:55:1:1:0.5:0.5:4),搅拌,得到中间层浆料; 将中间层浆料加入墨水直写3d打印机,在支撑层坯体上通过打印头直写 挤出,挤出浆料厚度为150μm,得到中间层与支撑层复合坯体;

75.将水、平均粒径为2μm的氧化锆粉末、平均粒径为2μm的聚乙烯醇 粉末、平均粒径为2μm的羧甲基纤维素粉末、平均粒径为2μm的聚乙二 醇粉末、平均粒径为2μm的聚乙烯亚胺粉末、丙三醇在真空混料机中混 合(质量比为38:55:1:1:0.5:0.5:4),搅拌,得到功能层浆料;将 功能层浆料加入墨水直写3d打印机,在中间层与支撑层复合坯体上通过 打印头直写挤出,挤出浆料厚度为14μm,得到三层结构陶瓷膜坯体;

76.将三层结构陶瓷膜坯体加热烧结,烧结温度为1100℃,升温速率为 5℃/min,保温时间为2.5h,得到所述的基于墨水直写的三层结构陶瓷膜。

77.样品分析

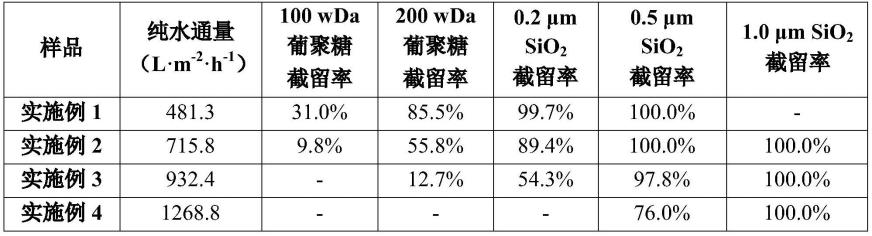

78.在室温下用错流平板膜性能评价装置测试实施例1-4制得的陶瓷膜性 能,分别对产品膜的纯水通量以及葡聚糖水溶液和sio2水悬浮液截留率 进行测试(测试温度为25℃,压力为0.1mpa),结果如表1所示。

79.表1实施例1-4制得的陶瓷膜性能测试结果

[0080][0081]

实施例1-4,分离层所选用的陶瓷粉末平均粒径逐渐增大,导致膜的 分离层孔径逐渐增加,因此膜的纯水通量逐渐增大,而截留性能逐渐下降, 截留目标物的分子量或平均粒径逐渐增大。本发明制备的陶瓷膜为超滤或 微滤膜,可用于水中大分子污染物、病毒或细菌等的截留。

[0082]

在室温下用过滤压降测试装置测试实施例5-8制得的陶瓷膜性能,在 1m/min的过滤气体流速下测试产品膜的压降及截留率,结果如表2所示。

[0083]

表2实施例5-8制得的陶瓷膜性能测试结果

[0084]

样品压降kpapm0.1截留率pm0.5截留率pm1.0截留率pm2.5截留率实施例540.142.9%100.0%100.0%100.0%实施例623.714.2%91.0%100.0%100.0%实施例717.3-71.8%100.0%100.0%实施例812.4-50.8%98.2%100.0%

[0085]

实施例5-8,分离层所选用的陶瓷粉末平均粒径逐渐增大,导致膜的 分离层孔径逐渐增加,因此压降逐渐下降,而截留性能逐渐下降,截留目 标物的平均粒径逐渐增大。本发明制备的陶瓷膜为超滤或微滤膜,可用于 空气中微颗粒物的截留。

[0086]

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是 以上所述的仅为本发明的具体实施例,并不用于限制本发明,凡在本发明 的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发 明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1