一种低温烧结的Mg

一种低温烧结的mg

0.5

ti

0.5

tao4基微波介质陶瓷材料及其制备方法

技术领域

1.本发明属于电子陶瓷及其制造技术领域,特别涉及一种低温烧结的mg

0.5

ti

0.5

tao4基微波介质陶瓷材料及其制备方法。

背景技术:

2.微波介质陶瓷是指应用于300mhz~300ghz范围发挥特定功能性的材料,可用于制备介质滤波器、基片以及介质天线等关键电子元器件,其重要性随着5g移动通讯以及物联网等技术的巨大需求得到了广泛的关注。

3.微波介质陶瓷的性能指标包括:相对介电常数εr,品质因数q

×

f值以及谐振频率温度系数τf值。新型tri-rutile结构a

0.5b0.5

tao4陶瓷于近年来得到研究学者的关注,该类陶瓷具有适中的介电常数以及优异的q

×

f值:如mgtita2o8陶瓷据报道,在1350℃时的介电性能为:εr为42.8,q

×

f值为18320ghz,τf值为87.6ppm/℃。但该陶瓷较高的烧结温度会增加能耗。

4.通常而言陶瓷基料中引入具有低熔点特性的氧化物或玻璃助剂会有效的改善烧结温度并提高低温烧结致密性,然而现今绝大部分文献报道均显示出即使引入微量(如1wt.%)的低熔点氧化物,陶瓷的微波介电性能也会被严重恶化,出现这种现象是归因于玻璃物料与陶瓷间较差的匹配性:体现在玻璃本身具有较高的介质损耗,玻璃对陶瓷的浸润性差以及陶瓷在玻璃中具有欠佳的可溶解特性,最终使低温烧结瓷料的介电性能不尽如意;与此同时,现今并未有针对降低mg

0.5

ti

0.5

tao4陶瓷烧结温度的研究,因此如何在保持tri-rutile结构mg

0.5

ti

0.5

tao4陶瓷优异微波介电性能的同时降低其烧结温度是需要权衡考虑的重点与难点。

技术实现要素:

5.针对mg

0.5

ti

0.5

tao4陶瓷存在的烧结温度过高的问题,为降低其烧结温度的同时保持优异的微波介电性能,本发明通过在mg

0.5

ti

0.5

tao4基料中引入一种含m2co3–

m”o

–

b2o3–

sio2(m=li,na;m”=mg,zn,cu)的玻璃助剂,提供了一种可低温烧结且具有优异微波介电性能的mg

0.5

ti

0.5

tao4基微波介质陶瓷,使其能够应用于电子通信领域。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种低温烧结的mg

0.5

ti

0.5

tao4基微波介质陶瓷材料,包括微波介质陶瓷与玻璃助剂,所述微波介质陶瓷的化学通式为mg

0.5

ti

0.5

tao4,所述玻璃助剂的配方为m2co3–

m”o

–

b2o3–

sio2,用量为微波介质陶瓷重量的(1-5)%;以重量百分比计,所述玻璃助剂中,m2co3、m”o、b2o3和sio2的含量分别为15%~26%、22%~33%、26%~37%和4%~15%;所述m2co3由li2co3与na2co3组成,所述m”o由mgo、zno与cuo组成。

8.在一个实施例中,所述li2co3与na2co3的重量比为(8~14):(7~12),所述mgo、zno与cuo的重量比为(10~13):(10~11):(2~9)。

9.在一个实施例中,所述低温烧结是烧结温度介于1025℃~1100℃。

10.在一个实施例中,所述玻璃助剂的用量为微波介质陶瓷重量的2%,所述mg

0.5

ti

0.5

tao4基微波介质陶瓷材料的晶体结构为纯相tri-rutile结构mg

0.5

ti

0.5

tao4,且在1050℃烧结温度下的介电常数为44.35,介质损耗为2.74

×

10-4

,f=6.6ghz时,q

×

f值为23820ghz,频率温度系数为123.19ppm/℃。

11.本发明还提供了所述低温烧结的mg

0.5

ti

0.5

tao4基微波介质陶瓷材料的制备方法,包括如下步骤:

12.步骤1:将mgo、tio2和ta2o5按照化学通式进行配料,得到mg

0.5

ti

0.5

tao4;

13.步骤2:将步骤1配好的mg

0.5

ti

0.5

tao4研磨过筛,于900~1100℃的大气气氛中预烧2~4小时得到mg

0.5

ti

0.5

tao4预烧料;

14.步骤3:将li2co3、na2co3、mgo、zno、cuo、b2o3和sio2进行配料,研磨并烘干后加热熔融,冷却得到玻璃助剂;

15.步骤4:将步骤3制备获得的玻璃助剂按比例加入步骤2的mg

0.5

ti

0.5

tao4预烧料中,研磨并烘干后进行造粒,得到陶瓷生料;

16.步骤5:将步骤4制得的陶瓷生料压制成型,随后加热排胶,1025~1100℃中保温4~6小时,即可制得低温烧结的mg

0.5

ti

0.5

tao4微波介质陶瓷材料。

17.本发明中,所述mgo、tio2、ta2o5、li2co3、na2co3、mgo、zno、cuo、b2o3和sio2均宜为粉料状态。

18.在一个实施例中,所述步骤2,以锆球以及去离子水为研磨介质,按照mg

0.5

ti

0.5

tao4:锆球:去离子水的质量比为1:5:3~5进行4~6小时的行星球磨,待球磨结束后将混合浆料置于烘箱中烘干,随后以60~100目的筛网过筛;所述步骤3,以锆球及酒精作为研磨介质,并按照玻璃助剂配料:锆球:酒精的质量比为1:5:4~7进行行星球磨4~6小时;所述步骤4,以锆球以及去离子水为研磨介质,按照玻璃助剂与mg

0.5

ti

0.5

tao4预烧料的混合物料:锆球:去离子水质量比为1:5:3~5进行4~6小时的行星球磨。

19.在一个实施例中,所述步骤2,将过筛后的粉体于900~1100℃的大气气氛中预烧2~4小时,初步形成mg

0.5

ti

0.5

tao4晶相,并使粉体产生初步收缩;所述步骤3,待物料烘干后,将其于600~650℃下预烧3~6小时使粉体初步收缩,随后升温至1400~1500℃熔融3~6小时形成高温的熔融玻璃液相,将熔融后的玻璃快速倒入去离子水中冷却,将冷却后的玻璃料研磨成均匀细粉即可获得玻璃助剂。

20.在一个实施例中,所述步骤4,待物料烘干后,添加质量百分比为5~8%的聚乙烯醇溶液作为粘结剂造粒。

21.在一个实施例中,所述步骤5,加热排胶是以2~5℃/min的升温速率在600~650℃温度下排胶2~4小时。

22.与现有技术相比,本发明通过设计出一种与mg

0.5

ti

0.5

tao4陶瓷匹配的玻璃助剂,通过升高温度使玻璃助剂转变为液相,使液相浸润陶瓷颗粒,使陶瓷颗粒在液相作用下完成“溶入-析出”的传质过程,最终实现低温烧结的致密化。本发明不仅实现了大幅降低mg

0.5

ti

0.5

tao4陶瓷的烧结温度、保持其介电常数不受影响的同时仍具有十分优异q

×

f值,填补了该陶瓷低温烧结现状的研究空白,并将对节约能耗产生促进作用。

附图说明

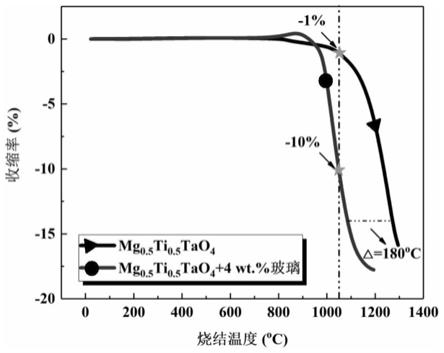

23.图1为mg

0.5

ti

0.5

tao4陶瓷与mg

0.5

ti

0.5

tao4掺杂4%玻璃助剂的动态收缩率变化图。

24.图2为实施例1、2、3与4的xrd图谱。

25.图3为实施例1、2、3与4的sem形貌图。

具体实施方式

26.下面结合附图和实施例对本发明做进一步的详细说明。

27.本发明低温烧结的mg

0.5

ti

0.5

tao4基微波介质陶瓷材料包括微波介质陶瓷与玻璃助剂,可含有其它功能成分。也可仅有该两种物质组成,不含任何其它成分,但值得说明的是,其中可具有行业允许的极少量杂质。

28.本发明中,微波介质陶瓷的化学通式为mg

0.5

ti

0.5

tao4,玻璃助剂的配方为m2co3–

m”o

–

b2o3–

sio2。其中,m=li和na;m”=mg,zn和cu;即,m2co3由li2co3与na2co3组成,m”o由mgo、zno与cuo组成。

29.本发明的一种配比,以重量计,玻璃助剂的含量为mg

0.5

ti

0.5

tao4的(1-5)%;玻璃助剂中,m2co3、m”o、b2o3和sio2的含量分别为15%~26%、22%~33%、26%~37%和4%~15%。m2co3中,li2co3与na2co3的重量比为(8~14):(7~12);m”o中,mgo、zno与cuo的重量比为(10~13):(10~11):(2~9)。

30.本发明低温烧结的mg

0.5

ti

0.5

tao4基微波介质陶瓷材料的制备,以mgo、tio2、ta2o5、li2co3、na2co3、mgo、zno、cuo、b2o3和sio2为原材料,显然,为便于工艺制备,这些原材料均优选采用粉料形式。

31.其制备方法具体包括如下步骤:

32.步骤1:将mgo、tio2和ta2o5的原始粉料按照化学通式进行配料mg

0.5

ti

0.5

tao4。

33.步骤2:将步骤1配好的mg

0.5

ti

0.5

tao4粉体研磨过筛,并预烧得到mg

0.5

ti

0.5

tao4预烧料。

34.示例地,本步骤可将mg

0.5

ti

0.5

tao4粉体装入球磨罐,选择锆球以及去离子水为研磨介质,并按照mg

0.5

ti

0.5

tao4粉体:锆球:去离子水的质量比为1:5:3~5进行4~6小时的行星球磨,待球磨结束后将混合浆料置于烘箱中烘干,随后以60~100目的筛网过筛。将过筛后的粉体于900~1100℃的大气气氛中预烧2~4小时。

35.步骤3:将li2co3、na2co3、mgo、zno、b2o3和sio2的原始粉料进行配料,研磨并烘干后加热熔融,冷却得到玻璃助剂。

36.示例地,本步骤中,以锆球及酒精作为研磨介质,并按照玻璃助剂配料:锆球:酒精的质量比为1:5:4~7进行行星球磨4~6小时,待球磨后的物料烘干后,将其于600~650℃下预烧3~6小时,随后升温至1400~1500℃熔融3~6小时,将熔融后的玻璃快速倒入去离子水中冷却,将冷却后的玻璃料研磨成均匀细粉即可获得玻璃助剂。

37.步骤4:将步骤3制备获得的玻璃助剂按比例加入步骤2的mg

0.5

ti

0.5

tao4预烧料中,研磨并烘干后进行造粒,得到陶瓷生料。

38.示例地,本步骤中,以锆球以及去离子水为研磨介质,按照玻璃助剂与mg

0.5

ti

0.5

tao4预烧料的混合物料:锆球:去离子水质量比为1:5:3~5进行4~6小时的行星球磨,待球磨物料烘干后,向其中的粉体添加质量百分比为5~8%的聚乙烯醇溶液作为粘

结剂造粒。

39.步骤5:将步骤4制得的陶瓷生料压制成型,随后加热排胶,1025~1100℃中保温4~6小时,即可制得低温烧结的mg

0.5

ti

0.5

tao4微波介质陶瓷材料。

40.示例地,本步骤中,加热排胶是以2~5℃/min的升温速率在600~650℃温度下排胶2~4小时,然后紧接着再以相同速率升温至1025~1100℃下保温。

41.为便于实际的实验验证,本发明选择工艺参数如下:

42.步骤2中,mg

0.5

ti

0.5

tao4粉体:锆球:去离子水的质量比为1:5:5,行星球磨6小时,以60目的筛网过筛,于1000℃的大气气氛中预烧4小时。

43.步骤3中,li2co3、na2co3、mgo、zno、b2o3和sio2,按照质量比为13:12:10:12:8:32:13进行配料。玻璃助剂配料:锆球:酒精的质量比为1:5:7,行星球磨6小时。预烧条件为650℃,6小时,熔融条件为1450℃,4小时。

44.步骤4中,玻璃助剂的用量分别为mg

0.5

ti

0.5

tao4的2%、3%和4%。玻璃助剂与mg

0.5

ti

0.5

tao4预烧料的混合物料:锆球:去离子水质量比为1:5:4,行星球磨4小时。聚乙烯醇溶液用量为8%。

45.步骤5中,以2℃/min的升温速率在650℃下排胶4小时,在烧结温度1025~1100℃下保温6小时。

46.图1为mg

0.5

ti

0.5

tao4陶瓷与mg

0.5

ti

0.5

tao4陶瓷掺杂4%玻璃助剂的动态收缩率变化图,从图中可以明显发现在1050℃时掺杂玻璃助剂的收缩率达到了近10%,而未掺杂玻璃料的陶瓷收缩率仅为1%,另一方面,在两种陶瓷取得相同收缩率时,mg

0.5

ti

0.5

tao4陶瓷掺杂玻璃助剂的烧结温度相较未掺杂玻璃料的烧结温度降低了近180℃,说明该玻璃助剂与mg

0.5

ti

0.5

tao4陶瓷具有优异的匹配性且能较好的提高低温烧结致密性。

47.本发明具体实施例的成分如表1

48.表1实施例成分

[0049][0050]

表1实施例成分

[0051][0052]

表1实施例成分

[0053][0054]

本发明具体实施例的微波介电性能如表2

[0055]

表2实施例微波介电性能

[0056]

[0057][0058]

图2为实施例1

–

4的xrd图谱,当掺杂2%的玻璃助剂时,在不同的烧结温度范围内发现均形成了mg

0.5

ti

0.5

tao4相,该相属于mgta2o6结构(jcpds card no.32

–

0631)的固溶形式,除此之外并未发现有第二相的衍射峰存在,说明该掺杂量下的玻璃助剂并不会引起物相结构的改变,也不会引入杂质相,即mg

0.5

ti

0.5

tao4基微波介质陶瓷材料的晶体结构为纯相tri-rutile结构mg

0.5

ti

0.5

tao4。

[0059]

图3为实施例1

–

4的sem形貌图,可以发现在(a)至(b)中,随着烧结温度的升高,陶瓷试样表面的微气孔数量减少,晶粒尺寸增加且微观结构致密化提升;继续提高烧结温度,如(c)至(d)时,过高的烧结温度使出现液相的数量增加,液相包裹陶瓷晶粒。

[0060]

从表1和表2的数据可以看出,当掺杂玻璃助剂含量为2%,烧结温度介于1025~1100℃时,也即实施例1

–

4,体系的介电常数先增加至最大值44.35,随后降低至40.80,q

×

f值与τf值同样呈现出相同的变化趋势,并在1050℃时取得最佳q

×

f值23820ghz,此时试样的介质损耗低至2.74

×

10-4

,这种变化趋势是归因于随着烧结温度的升高,试样微观结构致密度提高,气孔对介电常数的影响减小,与此同时适当升高的烧结温度促进了晶粒的生长,使外部晶界损耗更低,提高体系的q

×

f值;但过高的烧结温度使晶粒出现二次再增长趋势,破坏晶粒生长的一致均匀性,从而使介电常数以及q

×

f值降低。相较于只能在1350℃烧结致密的mg

0.5

ti

0.5

tao4,本发明匹配出适配的玻璃助剂,通过添加微量的玻璃助剂不仅降低了烧结温度,同时在未影响介电常数的前提下保持了高的q

×

f值,提高了mg

0.5

ti

0.5

tao4陶瓷的低温烧结特性,降低了能源消耗的,且微波介电性能优于现有技术报道,具有应用于电子元器件的潜力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1