一种复合混凝土养护剂及其制备方法和应用与流程

1.本发明涉及混凝土技术领域,特别涉及一种复合混凝土养护剂及其制备方法和应用。

背景技术:

2.混凝土的后期养护效果直接关系到混凝土结构的最终形成强度,因此养护对混凝土性能发展至关重要。混凝土养护方式包括自然养护和养护剂养护,传统的自然养护方式主要有水养护、蒸汽养护、填埋养护及塑料薄膜覆盖养护等,该类养护方式耗时、耗能,且养护质量难以控制,在高层、大型建筑物、立面、顶面和异性面及干旱缺水地区的工程建设中难以适用。

3.目前的混凝土外养护剂主要有无机类、有机类、有机无机复合类等。其中,无机类外养护剂主要成分为无机物,主要通过渗透入混凝土表层,与水泥成分反应形成的晶体填充混凝土表面空隙、从而降低水分蒸发。中国专利cn 201410040831.1中采用纳米硅溶胶同硅酸锂、偏硅酸、硼酸钠等制备抗裂养护剂,该养护剂有效防止了混凝土收缩与龟裂,并提高了混凝土表面硬化强度、耐磨性、抗渗透性。中国专利cn 201210568140.x中设计了一种由甲酸钙和硅酸钠构成的双组份养护剂,硅酸钠与甲酸钙反应生成硅酸钙凝胶对混凝土表层起到封闭作用。但是,因无机类养护剂易出现起皮、脱落、开裂或溶解等现象,普遍保水率较低、易受温度影响,在雨水和高湿天气下易失效。

4.有机类养护剂主要有两类:合成聚合物类养护剂和以石蜡、松香等为主要成膜物质的养护剂。中国专利cn 201310015855.7中以具有核壳结构的高分子乳液、成膜助剂、消泡剂和流平剂为主要成分,制备了具有高保水能力的乳液型混凝土养护剂。中国专利cn 201310369533.2根据-oh与混凝土表层的si发生键合作用原理,在苯丙高分子链中引入-oh,同成膜助剂、消泡剂、流平剂制备养护剂,该养护剂保水率维持在85%左右。中国专利cn201711405318.8以不饱和聚醚、丙烯酸类单体、不饱和芳香族单体、丙烯酸酯类单体等为原料,制备了一种环保型混凝土养护剂,保水率超过90%。与无机类型的养护剂相比,高分子聚合物乳液型养护剂的保水效果有了显著的提升,但也存在薄涂、漏涂或因渗透不充分导致的成膜缺陷,形成水汽蒸发通道,影响保水效果。中国专利cn201710512187.7以高级脂肪酸、工业石蜡、硬脂酸、松香、交联剂、渗透剂等为主要成分制备了由惰性化学物质构成,具有无味无污染特性的可剥落型的水性养护剂。该类型养护剂虽然具有好的保水特性,但涂层脆硬易破损和剥落,导致养护失效。

5.有机/无机复合类养护剂则通过综合两类物质的优势以获得更优的养护剂解决方案。中国专利cn 200810124748.7根据纳米材料容易渗透到混凝土内部堵塞毛细孔原理,在氯乙烯-偏氯乙烯乳液养护剂中引入纳米粉状填料,经分析发现保水率、7d、28d抗压强度、磨损量、干燥时间均高于相应技术指标,但因含有cl-,对钢筋混凝土不利。

6.因此,目前亟需开发一种保水性好、涂膜不易破损,且不含有害离子的混凝土养护剂。

技术实现要素:

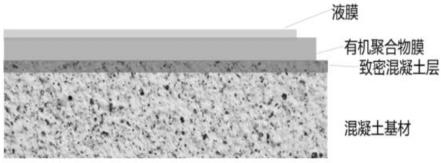

7.本发明目的在于提供一种复合混凝土养护剂及其制备方法和应用。本发明提供的复合混凝土养护剂干燥后能够在混凝土表面形成特有的“保水液膜-高分子聚合物膜-致密混凝土层”三层保水结构,保水能力强,形成的高分子聚合物膜具有柔韧性,不易破损,且不含有害离子。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.一种复合混凝土养护剂,包括高分子聚合物乳液、难挥发性疏水液态油以及水化诱导试剂;所述高分子聚合物乳液、难挥发性疏水液态油以及水化诱导试剂的质量比为100:(0.5~1):(0.2~5);

10.所述高分子聚合物乳液的制备原料包括水、第一乳化剂、反应性单体和水溶性引发剂;所述高分子聚合物乳液为苯丙乳液或纯丙乳液;

11.所述难挥发性疏水液态油的制备原料包括水、第二乳化剂和难挥发疏水液体。

12.优选的,所述反应性单体包括丙烯酸、苯乙烯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸正丁酯、丙烯酸-2-乙基己酯、甲基丙烯酸异冰片酯和甲基丙烯酸月桂酯中的一种或几种;所述水溶性引发剂包括过硫酸盐和偶氮类引发剂中的一种或几种;所述第一乳化剂包括阴离子乳化剂、非离子乳化剂和反应型乳化剂中的一种或多种。

13.优选的,所述高分子聚合物乳液的制备原料还包括功能单体,所述功能单体包括甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、乙烯基三甲氧基硅烷、乙酰乙酸基甲基丙烯酸乙酯、季戊四醇三丙烯酸酯和二乙烯基苯中的一种或几种;

14.优选的,所述高分子聚合物乳液的制备方法包括:

15.(1)将反应性单体、功能单体、水溶性引发剂、第一乳化剂和水混合进行预乳化,得到预乳化液;当高分子聚合物乳液的制备原料不包括功能单体时,省略功能单体的添加;

16.(2)将部分所述预乳化液、水、第一乳化剂和水溶性引发剂混合,依次进行乳化和第一聚合反应,得到种子乳液;

17.(3)将剩余部分预乳化液加入种子乳液中进行第二聚合反应,然后向体系中加入水溶性引发剂继续反应,得到高分子聚合物乳液。

18.优选的,所述步骤(1)中水和反应性单体的质量比为(50~100):(100~300);所述水和功能性单体的质量比为(50~100):(0.1~5);所述步骤(1)中第一乳化剂的用量为单体总质量的0.5~5%;所述步骤(1)中水溶性引发剂的用量为单体总质量的0.3~1.5%;

19.所述步骤(2)中水的质量为单体总质量的10~100%;所述步骤(2)中第一乳化剂的质量为单体总质量的0.5~5%;所述步骤(2)中水溶性引发剂的质量为单体总质量的0.3~1.5%;所述步骤(2)中使用的预乳化液为预乳化液总质量的10~20%;

20.所述步骤(3)中使用的水溶性引发剂的质量为单体总质量的0.05~0.5%。

21.优选的,所述第二乳化剂包括阴离子乳化剂和非离子乳化剂中的一种或几种;

22.所述难挥发性疏水液体包括液体石蜡、植物油、甲基硅油、乙基硅油、苯基硅油、羟基硅油、甲基苯基硅油、甲基氯苯基硅油和甲基三氟丙基硅油中的一种或几种;

23.所述难挥发性疏水液态油的制备原料中,水、第二乳化剂和难挥法疏水性液体的质量比为(50~100):(0.5~5):(50~150);

24.优选的,所述难挥发性疏水液态油的制备方法包括以下步骤:

25.将第二乳化剂溶解于水中,得到第二乳化剂溶液;

26.在高速搅拌条件下,将难挥发性疏水液体加入所述第二乳化剂溶液中,得到难挥发性疏水液态油,所述高速搅拌的转速为150~300r/min。

27.优选的,所述复合混凝土养护剂的组分还包括助剂,所述助剂包括消泡剂、增稠剂、成膜助剂、防腐防霉剂和防冻剂中的一种或几种;

28.所述水化诱导试剂包括硫酸钠、三乙醇胺、三异丙醇胺、甲基硅醇钠、甲基硅酸钠和硅溶胶中的一种或几种。

29.本发明还提供了上述方案所述复合混凝土养护剂的制备方法,包括以下步骤:

30.将高分子聚合物乳液、难挥发疏水性液态油以及水化诱导试剂混合,得到所述复合混凝土养护剂。

31.本发明还提供了上述方案所述的复合混凝土养护剂在混凝土养护中的应用。

32.本发明提供了一种复合混凝土养护剂。本发明提供的复合养护剂中的成分包括高分子聚合物乳液、难挥发的液态油和水化诱导试剂,在干燥过程中能够在混凝土表面形成特有的“保水液膜-高分子聚合物膜-致密混凝土层”三层保水结构。其中“保水液膜”为难挥发的疏水液体,30~90天内以液体形式吸附于养护剂表层,具有流动性,对聚合物层成膜过程中存在的缺陷起到弥补作用,能够迁移补充到干燥过程中因基材出现微裂纹导致养护层的损伤处,还能够阻止微裂纹处形成与外界直接连通的水汽微通道,防止裂纹进一步扩张。“高分子聚合物膜”层是由高分子聚合物乳液形成,是主力保水层,本发明的高分子聚合物乳液能在低温下自主成膜,干燥后形成连续致密的聚合物膜,并且高分子聚合物具有交联结构,在确保柔韧特性的同时具有突出的力学强度,能够适应基材在一定范围内的形变和开裂,养护过程聚合物膜不易出现缺陷,保水性能得以保障。“致密混凝土层”是养护剂层和混凝土的过渡层,在养护剂中水化诱导试剂等成分的作用下,混凝土表层快速形成致密的混凝土层,能够发挥一定的保水效果,且能够辅助高分子聚合物膜层更加牢固的与混凝土层贴合。混凝土内部的水分因受上述三层保水结构的阻隔,挥发速率大幅度降低,从而具有突出的保水效果,保障了混凝土水化过程中有充足的水分供其水化,以获得理想的抗弯强度、提高表面耐磨性能,并减少收缩率。因此,本发明提供的复合混凝土养护剂保水能力强,高分子聚合物膜具有柔韧性,不易破损,采用本发明的复合养护剂对混凝土进行养护,仅需一次施工,后期无需补水即可实现高效保水养护效果,极大程度降低混凝土保养过程中对水资源的依赖,尤其适用于干旱缺水地区使用,降低了人工洒水养护因养护方法、养护平次等不到位造成了风险。

33.另外,本发明在配制复合混凝土养护剂时,养护剂材料的选择和结构的设计以尽可能避免和减少亲水性物质的使用为原则,形成的保水液膜层和高分子聚合物层材料均具有疏水、耐水特性,能够最大限度减少养护层形成水汽迁移的通道,实现高效保水的目标。因此,本发明提供的复合混凝土养护剂特别适用于干旱大风气候条件下混凝土的养护。

34.此外,本发明提供的复合混凝土养护剂以水为溶剂,是一种水性体系产物,具有低腐蚀性、低气味、温和不刺激的特点,是一种绿色、安全、环保的新型功能材料。并且本技术使用的高分子聚合物乳液为苯丙乳液或纯丙乳液,采用的难挥发性疏水液态油以及水化诱导试剂中也不含cl-等对混凝土有害的离子,不会造成混凝土的腐蚀,应用效果更好。

35.本发明还提供了上述方案所述复合混凝土养护剂的制备方法,本发明提供的制备

方法步骤简单,容易操作。

36.本发明还提供了上述方案所述复合混凝土养护剂在混凝土养护中的应用。本发明提供的复合混凝土养护剂施工方便,可灵活选用喷涂、刷涂、滚涂等多种方式,并且适用范围广,能够替代传统洒水养护、覆膜养护、水蒸气养护等方式,应用于预制、现浇混凝土的外养护中。因其施工方便,不用二次补水的特性,在异形件、立面和顶面、高大墩柱、缺水环境等传统养护方式较难有效养护的领域发挥出显著优势。

附图说明

37.图1为本发明的复合混凝土养护剂在混凝土表面的成膜示意图。

具体实施方式

38.本发明提供了一种复合混凝土养护剂,包括高分子聚合物乳液、难挥发性疏水液态油以及水化诱导试剂;所述高分子聚合物乳液、难挥发性疏水液态油以及水化诱导试剂的质量比为100:(0.5~1):(0.2~5);

39.所述高分子聚合物乳液的制备原料包括水、第一乳化剂、反应性单体和水溶性引发剂;所述高分子聚合物乳液为苯丙乳液或纯丙乳液;

40.所述难挥发性疏水液态油的制备原料包括水、第二乳化剂和难挥发疏水液体。

41.在本发明中,所述反应性单体优选包括丙烯酸、苯乙烯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸正丁酯、丙烯酸-2-乙基己酯、甲基丙烯酸异冰片酯和甲基丙烯酸月桂酯中的一种或几种;所述水溶性引发剂优选包括过硫酸盐和偶氮类引发剂中的一种或几种,所述过硫酸盐优选包括过硫酸钾和过硫酸铵中的一种或两种;所述偶氮类引发剂优选为偶氮二异丙基咪唑啉盐酸盐(aibi);所述第一乳化剂优选包括阴离子乳化剂、非离子乳化剂和反应型乳化剂中的一种或多种,在本发明的具体实施例中,所述第一乳化剂优选为十二烷基硫酸钠、co 436、op-10、aeo 9和sr 10中的一种或几种。在本发明中,所述的水均优选为去离子水。

42.在本发明中,所述高分子聚合乳液的制备原料优选还包括功能单体;所述功能单体优选包括甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、乙烯基三甲氧基硅烷、乙酰乙酸基甲基丙烯酸乙酯、季戊四醇三丙烯酸酯和二乙烯基苯中的一种或几种。

43.在本发明中,所述高分子聚合乳液优选通过乳液聚合的方法制备得到。

44.在本发明中,所述所述高分子聚合物乳液的制备方法优选包括:

45.(1)将反应性单体、功能单体、水溶性引发剂、第一乳化剂和水混合进行预乳化,得到预乳化液;当高分子聚合物乳液的制备原料不包括功能单体时,省略功能单体的添加;

46.(2)将部分所述预乳化液、水、第一乳化剂和水溶性引发剂混合,依次进行乳化和第一聚合反应,得到种子乳液;

47.(3)将剩余部分预乳化液加入种子乳液中进行第二聚合反应,然后向体系中加入水溶性引发剂继续反应,得到高分子聚合物乳液。

48.在本发明中,所述步骤(1)中水和反应性单体的质量比优选为(50~100):(100~300),更优选为(60~80):(130~250);所述水和功能性单体的质量比优选为(50~100):(0.1~5),优选为(60~80):(1~4);所述步骤(1)中第一乳化剂的用量优选为单体总质量

的0.5~5%,优选为1~4%;所述步骤(1)中水溶性引发剂的用量优选为单体总质量的0.3~1.5%,优选为0.5~1%。在本发明中,当采用的单体仅为反应性单体时,单体的总质量以反应性单体的质量计,当采用的单体同时包括反应性单体和功能性单体时,单体的总质量为反应性单体和功能性单体的总质量。本发明优选现将第一乳化剂溶解于水中,然后在室温下加入反应性单体、功能单体和水溶性引发剂,之后在高速搅拌的条件下进行预乳化;所述预乳化的转速优选为500~1200r/min,所述预乳化的时间优选为30~60min。

49.在本发明中,所述步骤(2)中水的质量为单体总质量的10~100%,优选为20~80%;所述步骤(2)中第一乳化剂的质量优选为单体总质量的0.5~5%,优选为1~4%;所述步骤(2)中水溶性引发剂的质量优选为单体总质量的0.3~1.5%,优选为0.5~1%;所述步骤(2)中使用的预乳化液为预乳化液总质量的10~20%,优选为13~15%。本发明优选在反应釜中添加水、第一乳化剂和水溶性引发剂,然后在将部分预乳化液加入反应釜中;在本发明中,所述乳化的温度优选为40~60℃,乳化的转速优选为200~500r/min,乳化的时间优选为30~60min;所述第一聚合反应的温度优选为60~90℃,时间优选为30min。

50.在本发明中,所述步骤(3)中,优选保持第一聚合反应的温度,将剩余的预乳化液逐滴滴加到种子乳液中,所述剩余的预乳化液优选在1~3h内滴加完毕;所述第二聚合反应的温度优选为60~90℃,时间优选为1~2h;第二聚合反应完成后,本发明优选将水溶性引发剂的水溶液滴加到体系中,滴加完毕后继续保温反应1~2h,以提高单体的转化率;所述步骤(3)中使用的水溶性引发剂为单体总质量的0.05~0.5%,优选为0.1~0.4%。反应完毕后,本发明优选撤去热源,将反应料液降温至室温后加碱调节ph值值7.5~8.5,搅拌均匀后出料,得到高分子聚合物乳液。

51.在本发明中,所述难挥发性疏水液态油的制备原料包括水、第二乳化剂和难挥发疏水液体,所述第二乳化剂优选包括阴离子乳化剂和非离子乳化剂中的一种或几种,所述阴离子乳化剂优选包括十二烷基硫酸钠(sds)、十二烷基苯磺酸钠、十二烷基磺酸钠、硬脂酸盐、油酸盐中的一种或几种,所述非离子乳化剂优选包括烷基酚与环氧缩合物类、烷基酚聚氧乙烯醛类、脂肪醇与环氧乙烷缩合物类、司盘类、吐温类中的一种或几种;在本发明的具体实施例中,所述第二乳化剂优选为十二烷基硫酸钠;在本发明中,所述难挥发性疏水液体包括液体石蜡、植物油、甲基硅油、乙基硅油、苯基硅油、羟基硅油、甲基苯基硅油、甲基氯苯基硅油和甲基三氟丙基硅油中的一种或几种;所述难挥发性疏水液态油的制备原料中,水、第二乳化剂和难挥法疏水性液体的质量比优选为(50~100):(0.5~5):(50~150),更优选为(60~90):(1~4):(80~120)。

52.在本发明中,所述难挥发性疏水液态油的制备方法包括以下步骤:

53.将第二乳化剂溶解于水中,得到第二乳化剂溶液;

54.在高速搅拌条件下,将难挥发性疏水液体加入所述第二乳化剂溶液中,得到难挥发性疏水液态油,所述高速搅拌的转速为150~300r/min。

55.本发明优选将水和第二乳化剂加入容器中,然后在150~300r/min的条件下搅拌至第二乳化剂完全溶解,得到第二乳化剂溶液。

56.在本发明中,所述难挥发性疏水液体优选滴加到第二乳化剂溶液中;所述高速搅拌过程中,优选控制料液的温度为10~60℃,在本发明的具体实施例中,可以在室温下进行。

57.在本发明中,所述水化诱导试剂优选包括硫酸钠、三乙醇胺、三异丙醇胺、甲基硅醇钠、甲基硅酸钠和硅溶胶中的一种或几种,所述硅溶胶的质量分数优选为30~50%;所述高分子聚合物乳液、难挥发性疏水液态油以及水化诱导试剂的质量比优选为100:(0.6~0.8):(1~4),进一步优选为100:(0.6~0.7):(2~3)。

58.在本发明中,所述复合混凝土养护剂的组分优选还包括助剂,所述助剂优选包括消泡剂、增稠剂、成膜助剂、防腐防霉剂和防冻剂中的一种或几种;本发明对上述助剂的具体种类没有特殊要求,采用本领域技术人员熟知的市售助剂即可;在本发明的具体实施例中,优选根据实际需要选择添加上述助剂;具体的,所述消泡剂的添加量优选为高分子聚合物乳液质量的0.1~1%,所述增稠剂的添加量优选为高分子聚合物乳液质量的0.1~1%,所述消泡剂的添加量优选为高分子聚合物乳液质量的0.2~2%,所述成膜助剂的添加量优选为高分子聚合物乳液质量的0.5~5%,所述防腐防霉剂的添加量优选为高分子聚合物乳液质量的0.1~5%,所述防冻剂的添加量优选为高分子聚合物乳液质量的0.5~5%。

59.本发明还提供了上述方案所述复合混凝土养护剂的制备方法,包括以下步骤:

60.将高分子聚合物乳液、难挥发疏水性液态油以及水化诱导试剂混合,得到所述复合混凝土养护剂。

61.本发明优选将高分子聚合物乳液和难挥发疏水性液态油在搅拌条件下混合均匀,所述搅拌的转速优选为150~500r/min,然后再将水化诱导试剂以水溶液的形式逐滴加入;当需要加入助剂时,最后根据需要将助剂加入混合料液中即可。

62.本发明还提供了上述方案所述的复合混凝土养护剂在混凝土养护中的应用。在本发明中,所述应用的方法优选为:将所述复合混凝土养护剂涂覆在混凝土表面,然后在自然条件下进行放置即可;本发明对所述涂覆的方式没有特殊要求,采用本领域熟知的涂覆方式即可,具体如喷涂、刷涂或滚涂等方式;所述复合混凝土养护剂的涂覆量优选为50~300g/m2,更优选为100~250g/m2;本发明仅需一次施工,后续无需再进行补水;在本发明中,所述复合混凝土养护剂广泛适用于预制、现浇混凝土的外养护,在异形件、立面和顶面、高大墩柱、缺水环境等传统养护方式较难有效养护的领域能够发挥出显著优势。本发明提供的复合混凝土养护剂能够在混凝土表面形成特有的“保水液膜-高分子聚合物膜-致密混凝土层”三层保水结构,结构示意图如图1所示。

63.下面结合实施例对本发明提供的方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

64.实施例1

65.将2.0g的十二烷基硫酸钠(sds)和1.0g的op-10乳化剂溶解于100g去离子水中,室温条件下将105g丙烯酸-2-乙基己酯(2-eha)、75g甲基丙烯酸甲酯(mma)、0.6g季戊四醇三丙烯酸酯、1.5g甲基丙烯酸羟乙酯(hema)和1.0g过硫酸铵引发剂加入上述乳化剂溶液中,高速搅拌(500r/min)40min后获得预乳化液。

66.釜底加90g去离子水、2.0g的十二烷基硫酸钠(sds)和1.0g的op-10乳化剂、0.6g过硫酸铵和所述预乳化液的10-20%,60℃加热条件下300r/min乳化30min,然后升温至80℃反应30min,获得种子乳液。

67.80℃搅拌条件下,将剩余预乳化液在逐滴滴加到种子乳液中,2.0~2.5h内滴加完毕,然后保温反应1.5h,补加0.1g过硫酸钾(以水溶液形式添加)以提高单体的转化率,引发

剂滴加完毕后继续保温1.0h,之后撤去热源,待降温至室温后加氨水调节ph值至7.5~8.5,搅拌均匀后出料,得到高分子聚合物乳液。

68.将60g去离子水、4.5g十二烷基硫酸钠(sds)加入容器中,300r/min搅拌充分溶解,室温条件下高速搅拌(1000r/min),将90g液体石蜡滴加到体系中,得到液体石蜡乳液。

69.取制备好的高分子聚合物乳液100g和液体石蜡乳液3g,搅拌30min混合均匀,然后将1.5g三乙醇胺逐滴加入上述混合液中。依据需要,加入0.2g消泡剂、0.2g成膜助剂、0.4g防腐防霉剂和1.0g防冻剂,在1000r/min条件下搅拌30min后制得复合混凝土养护剂。

70.实施例2

71.其他条件以及制备方法和实施例1相同,仅进行如下改变:

72.将反应性单体替换为甲基丙烯酸甲酯、丙烯酸丁酯和丙烯酸,省略功能单体,具体用量见表1;

73.乳化剂改为十二烷基硫酸钠和aeo 9,其中十二烷基硫酸钠的总用量为3g,aeo 9的总用量为3g,在制备预乳化液时使用3gaeo 9和2g十二烷基硫酸钠,制备种子乳液时使用1g十二烷基硫酸钠;

74.将液体石蜡替换为食用油,得到食用油乳化液,食用油乳化液的用量为高分子聚合物乳液质量的5%;

75.将三乙醇胺替换为硅溶胶,用量为高分子聚合物乳液质量的3%;

76.各个助剂的添加量见表1(添加量以高分子聚合物乳液的质量为基准)。

77.实施例3

78.其他条件以及制备方法和实施例1相同,仅进行如下改变:

79.将反应性单体替换为甲基丙烯酸甲酯、丙烯酸丁酯和甲基丙烯酸月桂酯,将功能单体替换为乙酰乙酸基甲基丙烯酸乙酯,具体用量见表1

80.乳化剂改为co 436和sr 10,其中co 436的总用量为4g,sr 10的总用量为2g,在制备预乳化液时使用2.0g co 436和1.0g sr 10,制备种子乳液时使用2.0g co 436和1.0g sr 10;

81.将液体石蜡替换为甲基硅油,得到甲基硅油乳化液,甲基硅油乳化液的用量为高分子聚合物乳液质量的3%;

82.各个助剂的添加量见表1(添加量以高分子聚合物乳液的质量为基准)。

83.性能测试:

84.对实施例1~3制备的复合混凝土养护剂进行外观观察,并将实施例1~3制备的复合混凝土混凝剂涂覆于玻璃板表面,观察涂膜外观;并对涂膜进行耐水性测试,测试方法为:将养护剂涂敷于玻璃板上,干燥后浸水24h观察耐水性能;

85.另外,按照jc 901-2002中的方法测试实施例1~3制备的复合混凝土养护剂的保水率、干燥时间、养护后混凝土的抗压强度比以及磨耗量。

86.测试结果见表1。

87.表1实施例1~3的原料配比以及性能测试结果

[0088][0089][0090]

根据表1中的结果可以看出,本发明提供的复合混凝土养护剂涂膜均匀,保水率高,干燥时间短,养护后所得混凝土的抗压强度比高,耐磨性好。

[0091]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1