一种控制精制三氯氢硅中二氯氢硅含量的方法及系统与流程

1.本发明涉及多晶硅生产技术领域,具体涉及一种控制精制三氯氢硅中二氯氢硅含量的方法及系统。

背景技术:

2.多晶硅生产中,还原炉所使用的精制三氯氢硅需要控制二氯二氢硅的含量,二氯二氢硅通常控制在2%~5%之间。随着各家企业对还原过程的沉积速率和产品质量要求的不断提升,就要求还原用的精制三氯氢硅中二氯二氢硅含量必须控制在一个非常窄的范围。

3.目前行业中控制精制三氯氢硅中二氯二氢硅含量的方法主要通过控制回收精馏二氯二氢硅分离塔塔顶的二氯二氢硅采出量来控制回收精制三氯氢硅中二氯二氢硅的含量,然后将回收精制三氯氢硅与合成精馏精制三氯氢硅在精制三氯氢硅缓冲罐中混合达到所需的浓度。此种方法是一种靠经验的方法,主要是根据回收精馏原料中二氯二氢硅含量来估算二氯二氢硅分离塔塔顶采出量,从而控制精制三氯氢硅中二氯二氢硅浓度。

4.前述方法中,当原料中二氯二氢硅浓度波动较大时,就会存在精制三氯氢硅中二氯二氢硅浓度波动较大的问题;另外,由于最终的产品精制三氯氢硅是回收精制三氯氢硅和合成精馏精制三氯氢硅混合,两股物料的流量通常存在一定的波动,这样也会导致最终的精制三氯氢硅中二氯二氢硅浓度出现波动,从而导致产品质量不稳定的问题。

技术实现要素:

5.本发明的目的在于提供一种控制精制三氯氢硅中二氯氢硅含量的方法及系统,现有技术生产多晶硅的还原工段中,输入原料精制三氯氢硅过程中,三氯氢硅与二氯二氢硅的比例存在较大波动,导致产品质量不稳定的问题。

6.本发明通过下述技术方案实现:一种控制精制三氯氢硅中二氯氢硅含量的方法,包括以下步骤:将合成的高纯度三氯氢硅与回收三氯氢硅送入分离塔中进行混合,通过对分离塔进行加热,汽化氯硅烷,再通过冷凝器冷凝二氯二氢硅至液态,采出部分二氯二氢硅,余下部分二氯二氢硅送回至分离塔作为回流液,获取分离塔塔釜中的压力值和温度值,通过dcs系统判断分离塔中二氯二氢硅的含量与分离塔压力值、温度值的关系,确定二氯二氢硅的采出量。

7.进一步地,所述三氯氢硅来自于三氯氢硅合成工段的高纯三氯氢硅,以及精馏处理后含8%~15%二氯二氢硅的三氯氢硅。

8.进一步地,采用aspen软件,根据分离塔中三氯氢硅和二氯二氢硅的气液平衡数据进行拟合得到分离塔中二氯二氢硅的含量与分离塔压力值、温度值的满足下述关系:c(二氯二氢硅)=(a

×

pi-b)

×

ln(ti)+(c

×

pi+d),其中a,b,c为拟合参数,pi为分离塔塔釜气相压力值,ti为分离塔塔釜液相温度值。

9.一种控制精制三氯氢硅中二氯氢硅含量的系统,包括分离塔和dcs系统,分离塔的

塔釜设有温度计和压力计,分离塔上连接有合成三氯氢硅管线和回收三氯氢硅管线,分离塔的塔顶通过管线i连接储罐,储罐上连接有二氯二氢硅采出管线,二氯二氢硅采出管线上设有阀门i,储罐通过回流管线与分离塔上部连接,分离塔的塔釜连接有精制三氯氢硅管线,dcs系统分别与温度计、压力计、阀门i控制连接,分离塔的塔釜连接有再沸器,分离塔与储罐连接的管线上设有冷凝器。

10.进一步地,与所述储罐连接的二氯二氢硅采出管线上设有增压泵i;精制三氯氢硅管线上设有增压泵ii。

11.进一步地,所述增压泵i和增压泵ii均选用屏蔽泵。

12.进一步地,回流管线上设有阀门ii,精制三氯氢硅管线上设有阀门iii本发明与现有技术相比,具有以下优点及有益效果:一、本发明中,采用本方法可以精确、实时地控制精制三氯氢硅中二氯二氢硅的含量,从而提升还原炉控制的稳定性,同时可以提升多晶硅产品的品质,多晶硅致密率提升8~12%,降低还原工段的电耗约10%,单吨多晶硅节约成本1000元以上。

13.二、本发明中,可回收利用多晶硅生产过程中精馏工段处理后得到的回收三氯氢硅,这部分回收三氯氢硅中含8%~15%二氯二氢硅,达到节能降耗的目的。

14.三、本发明中,结合aspen软件,得到分离塔中三氯氢硅和二氯二氢硅的气液平衡数据进行拟合得到分离塔中二氯二氢硅的含量与分离塔塔底的压力值、温度值之间的关系,可用于参考给定二氯二氢硅的采出值,实时调整二氯二氢硅的采出量,保证整个系统得到的精制三氯氢硅中二氯二氢硅含量稳定,从而提高产品整体质量。

15.四、本发明中,同时提供了匹配前述方法的控制精制三氯氢硅中二氯氢硅含量的系统,装置、管线、仪表等设计合理,可确保本系统稳定运行。

16.五、本发明中,分离塔的塔釜连接有管壳式换热器,也可以采用饱和水蒸气加热,也可以采用其他精馏塔塔顶的氯硅烷蒸汽加热。

17.六、本发明中,与所述储罐连接的二氯二氢硅采出管线上设有增压泵i,增压泵用于将液相二氯二氢硅泵送至下一工序;精制三氯氢硅管线上设有增压泵ii,保证精制三氯氢硅按预期输出,所述增压泵i和增压泵ii均选用屏蔽泵,确保物料不会泄露。

18.七、本发明中,回流管线上设有阀门ii,精制三氯氢硅管线上设有阀门iii,通过控制阀门ii、阀门iii的开度,保证精制三氯氢硅成分含量在一个稳定范围内,保证成品的质量。

附图说明

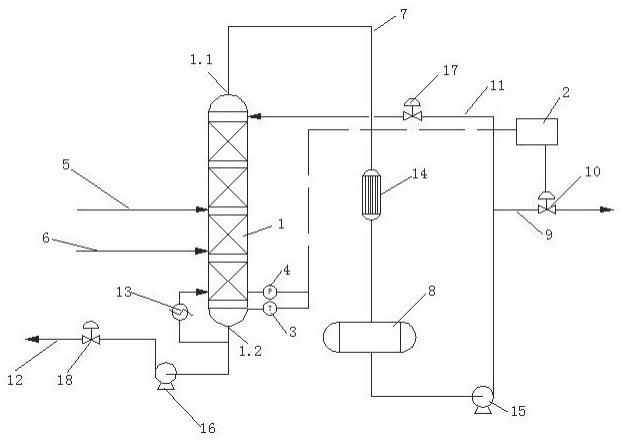

19.图1为实施例4的系统结构示意图。

20.其中,1、分离塔;2、dcs系统;3、温度计;4、压力计;5、合成三氯氢硅管线;6、回收三氯氢硅管线;7、管线i;8、储罐;9、二氯二氢硅采出管线;10、阀门i;11、回流管线;12、精制三氯氢硅管线;13、管壳式换热器;14、冷凝器;15、增压泵i;16、增压泵ii;17、阀门ii;18、阀门iii;1.1、塔顶;1.2、塔釜。

具体实施方式

21.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

22.实施例1一种控制精制三氯氢硅中二氯氢硅含量的方法,属于多晶硅生产技术领域,包括以下步骤:将合成的高纯度三氯氢硅与回收三氯氢硅送入分离塔中进行混合,通过对分离塔进行加热,汽化氯硅烷中的二氯二氢硅,再冷凝二氯二氢硅至液态,采出部分二氯二氢硅,余下部分二氯二氢硅送回至分离塔,获取分离塔中的压力值和温度值,通过dcs系统判断分离塔中二氯二氢硅的含量与分离塔压力值、温度值的关系,确定二氯二氢硅的采出量。

23.实施例2本实施例是在实施例1上的进一步优化,区别在于,所述三氯氢硅来自于三氯氢硅合成工段的高纯三氯氢硅,以及精馏处理后含8%~15%二氯二氢硅的三氯氢硅。

24.实施例3本实施例与实施例1-2相比,区别在于,采用aspen软件,根据分离塔中三氯氢硅和二氯二氢硅的气液平衡数据进行拟合得到分离塔中二氯二氢硅的含量与分离塔塔底压力值、温度值的满足下述关系:c(二氯二氢硅)=(a

×

pi-b)

×

ln(ti)+(c

×

pi+d),其中a,b,c为拟合参数,pi为分离塔塔釜气相压力值,ti为分离塔塔釜液相温度值。

25.实施例4本实施例为说明本技术方案,以本公司一条年产5万吨多晶硅生产线为例,进一步说明本技术方案。

26.本实施例中,参考图1,该控制精制三氯氢硅中二氯氢硅含量的系统具体包括分离塔1和dcs系统2,分离塔1的直径约3.6米,高度约70米,三氯氢硅处理能力约300吨/h,分离塔1可以采用填料塔,也可以采用板式塔,本实施例采用板式塔。

27.分离塔1的塔釜1.2设有温度计3和压力计4,温度计3用于测量塔釜1.2液相的温度,压力计4用于测量塔釜1.2气相压力,分离塔1上连接有合成三氯氢硅管线5和回收三氯氢硅管线6,分离塔1的塔顶1.1通过管线i7连接储罐8,储罐8上连接有二氯二氢硅采出管线9,二氯二氢硅采出管线9上设有阀门i10,阀门i10为波纹管调节阀,储罐8采用316l材质,容积50m3,储罐8上设置有液位计,储罐8通过回流管线11与分离塔1上部连接,分离塔1的塔釜1.2连接有精制三氯氢硅管线12,dcs系统2分别与温度计3、压力计4、阀门i10控制连接,分离塔1的塔釜1.2连接有管壳式换热器13,管壳式换热器13优选再沸器,分离塔1与储罐8连接的管线上设有冷凝器14。

28.优选的,与所述储罐8连接的二氯二氢硅采出管线9上设有增压泵i15;精制三氯氢硅管线12上设有增压泵ii16,所述增压泵i15和增压泵ii16优选屏蔽泵。

29.优选的,所述回流管线11上设有阀门ii17,精制三氯氢硅管线12上设有阀门iii18。

30.具体地,控制精制三氯氢硅中二氯氢硅含量的方法为:将来自合成三氯氢硅工段的纯度为100%的三氯氢硅与来自回收精馏工段的含8%~15%二氯二氢硅的三氯氢硅送入分离塔1中进行混合,通过再沸器对分离塔1进行加热,汽化塔釜1.2的三氯氢硅和二氯二氢硅混合物,

汽化后的蒸汽在分离塔1里上升过程在塔板上与塔顶1.1部下来的回流液进行传热和传质,气相到塔顶1.1后变成纯的二氯二氢硅,再通过冷凝器14冷凝为液态二氯二氢硅进入回流罐,通过塔顶1.1采出管线采出部分二氯二氢硅,余下部分二氯二氢硅送回至分离塔1作为回流液,dcs系统2实时获取分离塔1塔釜1.2气相的压力值和塔釜1.2液相的温度值,dcs系统2通过设定的二氯二氢硅浓度公式计算分离塔1塔釜1.2三氯氢硅中二氯二氢硅的浓度。本方案中,二氯二氢硅浓度计算公式是采用aspen软件,根据三氯氢硅和二氯二氢硅的气液平衡数据进行拟合得到二氯二氢硅的含量与温度和压力公式:c(二氯二氢硅)=(a

×

pi-b)

×

ln(ti)+(c

×

pi+d),其中a,b,c为拟合参数,pi为分离塔塔釜气相压力值,ti为分离塔塔釜液相温度值。

31.再根据下游对精制三氯氢硅中二氯二氢硅的含量需求,确定塔顶二氯二氢硅的采出量。

32.表1是对该生产线中不同时间段生产多晶硅,以及产品情况、生产耗能情况的统计表,统计时间是选取同一条生产线间隔3天的运行数据。

33.表1由表1可知,采用本系统可以将精制三氯氢硅中的二氯二氢硅浓度波动控制在

±

0.1%范围内,而采用传统工艺只能将波动范围控制在0.5%以内。精制三氯氢硅中的二氯二氢硅浓度控制稳定对还原炉的稳定运行起到非常大的作用。

34.该方案得到的多晶硅产品较于之前的制备技术,可以提升多晶硅产品致密率8~12% ,从表1中数据可知,产品致密度可高达67%,还原电耗降低10%以上。以年产5万吨多晶硅装置为例,采用本发明的方案后,多晶硅产品致密率由原来的55%提升至65%,还原电耗由原来的44kw

•

h/kg下降至40kw

•

h/kg,多晶硅致密料相比其他品质的硅料单吨价格高1万元,电价按照0.35元/度,则全年创造的效益约为:50000吨

×

10%

×

1万元/吨+50000吨

×

4kw

•

h/kg

×

0.35

×

1000

÷

10000=12000万元,显著降低企业生产成本。

35.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1