一种氟硅酸制取无水氟化氢的系统及方法与流程

1.本发明涉及化工领域,具体涉及一种氟硅酸制取无水氟化氢的系统及方法。

背景技术:

2.氟化氢大量用作制备冰晶石、氟化铝、氟树脂及氟利昂;用于金属表面处理、二次处理及不锈钢的酸洗;玻璃及陶器的蚀刻;醇醚类的聚合、同分异构化、碳氢化合物氟化时的催化剂、高辛烷汽油的催化剂;提炼铀、铍等特种金属;作试剂;用于木材加工业和药品行业;半导体的制造(高纯度锗及硅)和芯片制造。

3.在自然界中,作为氟资源能加以利用的矿物主要为萤石、天然冰晶石和磷矿石,萤石中含氟量高,但其储量有限;天然冰晶石的储量很少,远远不能满足工业的需求;而磷矿石的储量很大,是重要的氟资源。

4.但是没有尚未见关于氟资源资源化利用的报道。

技术实现要素:

5.本专利的目的在于提供一种氟硅酸制取无水氟化氢新工艺,以利于萤石资源的保护及氟资源的有效利用,采用浓氟硅酸铵制备、浓氟硅酸铵氨解、氟化铵酸解生产无水氟化氢的新工艺,不需要开采萤石矿,取消了萤石矿的选矿及磨粉,取消了烘粉炉及反应炉,减少建设占地及投资约50%,没有反应废渣要处理,不需要消耗生石灰,减少碳排放,优化工艺操作。

6.本发明的目的可以通过以下技术方案实现:

7.一种氟硅酸制取无水氟化氢的系统,该系统包括中和配制槽、中和反应槽和闪蒸浓缩结晶除沫器,所述的中和配制槽的顶部设有氟硅酸的输入管道和液氨的输入管道,所述的中和配制槽通过中和反应槽和闪蒸浓缩结晶除沫器相连,闪蒸浓缩结晶除沫器底部的输出端通过氟硅酸铵过滤机与氨解配料地槽相连,所述的氨解配料地槽通过氨解槽与氨解中转槽相连,所述的氨解中转槽依次通过氟硅分离器、氟化铵过滤机和气液分离罐相连,氟化铵过滤机的固体输出端与酸解反应器相连,酸解反应器的顶部与液沫分离器相连,液沫分离器的顶部输出端的产品即为无水氟化氢产品。

8.上述系统中:中和配制槽、中和反应槽、氨解配料地槽、氨解中转槽、氨解槽和氟硅分离器中均设有搅拌器;氟硅分离器底部设有氟硅分离器耙机。

9.上述系统中:氟硅酸铵过滤机还有一个输出端与中和反应槽的顶部相连;气液分离罐底部的输出端与氨解配料地槽顶部相连。

10.上述系统中:闪蒸浓缩结晶除沫器的底端通过闪蒸浓缩结晶循环泵、蒸汽加热器与闪蒸浓缩结晶除沫器的中下部相连。

11.上述系统中:酸解反应器底部输出端依次通过解析器和硫铵冷却器与硫铵槽相连,液沫分离器底部的输出端也与硫铵槽相连。

12.上述系统中:解析器顶部还有一个输出端,该输出端与酸解反应器相连,相连的布

置为上部、中部和下部的至少一处。

13.一种利用上述系统实现氟硅酸制取无水氟化氢的方法,该方法包括以下步骤:

14.(1)浓氟硅酸铵制备工段:将界区来的高浓度氟硅酸与液氨按摩尔比为1:1.5~2.5送入中和配置槽进行配制,混合液由中和配置槽溢流入中和反应槽,混合液经中和反应生成氟硅酸铵溶液,氟硅酸铵溶液输送至闪蒸浓缩结晶除沫器,将闪蒸浓缩结晶除沫器得到的氟硅酸铵晶体的物料送入氟硅酸铵过滤机进行过滤,过滤出的氟硅酸铵晶体送入氨解配料地槽;

15.(2)氟硅酸铵氨解工段:进入氨解配料地槽的氟硅酸铵晶体与气液分离罐返回的氟化铵母液混合成料浆,将该浆料输送到氨解槽与来自界区的液氨在氨解槽搅拌器搅拌混合的作用下进行反应生成氟化铵溶液,反应完后物料从氨解槽通过管道进入氨解中转槽,输送到氟硅分离器进行沉降分离,二氧化硅溶液从底部送出去制备硅产品;氟化铵从氟硅分离器上部析出并输送到氟化铵过滤机进行固液分离,液相经气液分离罐返回氨解配料地槽,氟化铵晶体经氟化铵输送机输送到酸解工段使用;

16.(3)氟化铵酸解工段:来自氟硅酸铵氨解工段的氟化铵晶体进入酸解反应器,同时加入硫酸进入酸解反应器中与氟化铵连续反应,反应产生的氟化氢气体由酸解反应器上部通过管道送入液沫分离器,分离液沫后得到无水氟化氢;

17.酸解反应器下部液体进入解析器进行解析,解析器中的溶液在经解析循环泵的作用下进行循环,解析后从解析器下部流出进入硫铵冷却器,经硫铵冷却器降温后进入硫铵槽,通过硫铵输送泵输送到复合肥装置。

18.上述方法中:闪蒸浓缩结晶除沫器配套设有闪蒸浓缩结晶循环泵和蒸汽加热器,在闪蒸浓缩结晶循环泵的作用下,将闪蒸浓缩结晶系统内的物料进行循环,在闪蒸浓缩结晶除沫器的真空及蒸汽加热器的蒸汽加热的条件下,将氟硅酸铵溶液中大量水份闪蒸、浓缩至饱和状态下结晶出氟硅酸铵晶体。

19.上述方法中:氟硅酸铵过滤机的滤液进入中和反应槽再通过中和液输送泵返回闪蒸浓缩系统。

20.上述方法中:闪蒸浓缩结晶除沫器蒸发出的水分进入冷凝器,与来自界区的循环冷却上水一起进入回水槽,作为循环冷却回水去界区。

21.在一些具体的技术方案中,本发明的制备方法具体如下:

22.一种氟硅酸制取无水氟化氢新方法,该方法包括浓氟硅酸铵制备、氨解、酸解,其特征在于所述生产过程包括:浓氟硅酸铵制备工段、氟硅酸铵氨解工段、氟化铵酸解工段,步骤如下:

23.(1)浓氟硅酸铵制备工段:将界区来的高浓度氟硅酸与液氨按一定比例送入中和配置槽进行配制,混合液由中和配置槽溢流入中和反应槽,混合液经中和反应生成氟硅酸铵溶液,氟硅酸铵溶液经中和液输送泵送入闪蒸浓缩结晶除沫器进料管进入闪蒸浓缩结晶除沫器,物料进入闪蒸浓缩结晶除沫器后,在闪蒸浓缩结晶循环泵的作用下,将闪蒸浓缩结晶系统内的物料进行循环,在闪蒸浓缩结晶除沫器的真空及蒸汽加热器的蒸汽加热的条件下,将氟硅酸铵溶液中大量水份闪蒸、浓缩至饱和状态下结晶出氟硅酸铵晶体,将闪蒸浓缩结晶系统内含有氟硅酸铵晶体的物料送入氟硅酸铵过滤机进行过滤,过滤出的氟硅酸铵晶体通过氟硅酸铵输送机送入氟硅酸铵氨解工段氨解配料地槽,滤液进入中和反应槽再通过

中和液输送泵返回闪蒸浓缩系统。闪蒸浓缩结晶除沫器蒸发出的水分进入冷凝器,与来自界区的循环冷却上水一起进入回水槽,作为循环冷却回水去界区。

24.(2)氟硅酸铵氨解工段:来自浓氟硅酸铵制备工段氟硅酸铵输送机的氟硅酸铵晶体进入氟硅酸铵氨解工段氨解配料地槽与气液分离罐返回的氟化铵母液混合成料浆,通过氨解配料地槽输送泵输送到氨解槽与来自界区的液氨在氨解槽搅拌器搅拌混合的作用下进行反应生成氟化铵溶液,反应完后物料从氨解槽通过管道进入氨解中转槽,由氨解料浆输送泵将氟化铵溶液输送到氟硅分离器进行沉降分离。二氧化硅溶液从底部送出去制备硅产品。氟化铵从氟硅分离器上部析出,由氟化铵输送泵输送到氟化铵过滤机进行固液分离,液相经气液分离罐返回氨解配料地槽,氟化铵晶体经氟化铵输送机输送到酸解工段使用。

25.各设备的含氨空气进行收集去洗涤、回收。

26.(3)氟化铵酸解工段:来自氟硅酸铵氨解工段的氟化铵晶体进入酸解反应器,同时加入硫酸进入酸解反应器中与氟化铵连续反应。反应产生的氟化氢气体由酸解反应器上部通过管道送入液沫分离器,分离液沫后得到无水氟化氢。

27.酸解反应器下部液体进入解析器进行解析,解析器中的溶液在经解析循环泵的作用下进行循环,解析后从解析器下部流出进入硫铵冷却器,经硫铵冷却器降温后进入硫铵槽,通过硫铵输送泵输送到复合肥装置。

28.在一些更为具体的技术方案中:中和配制槽带有中和配制槽搅拌器;中和反应槽带有中和反应槽搅拌器;氨解配料地槽带有氨解配料地槽搅拌器;氨解槽带有氨解槽搅拌器;氨解中转槽带有氨解中转槽搅拌器;氟硅分离器带有氟硅分离器耙机和氟化铵搅拌器。

29.在一些更为具体的技术方案中:中和反应槽带有中和液输送泵;氨解配料地槽带有氨解配料地槽输送泵;氨解中转槽带有氨解料浆输送泵;氟硅分离器带有氟化铵输送泵;硫铵槽带有硫铵输送泵。

30.本发明的有益效果:

31.用氟硅酸制取无水氟化氢原料易得、成本低,可大量减少萤石矿的开采,每生产1吨无水氟化氢可节省萤石(gaf2)1.56吨。石墨的导热系数是金属导热系数的3~9倍,蒸汽加热器采用列管式石墨换热器既防腐、加热效果又好;中和配制槽、中和反应槽、氨解配料地槽、氨解槽、氨解中转槽与氟硅分离器中设有搅拌器使物料混合均匀、防止沉淀,氟硅分离器中设有氟硅分离器耙机方便二氧化硅的分离,本发明可减少建设占地及投资,优化工艺操作,增加开工率,装置更加环保。

附图说明

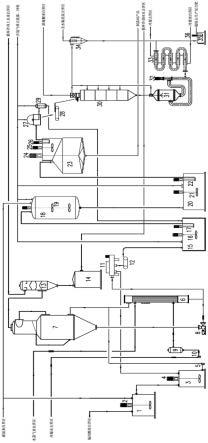

32.图1为本发明系统的示意图。

33.其中:1为中和配制槽,2为中和配制槽搅拌器,3为中和反应槽,4为中和反应槽搅拌器,5为中和液输送泵,6为蒸汽加热器,7为闪蒸浓缩结晶除沫器,8为闪蒸浓缩结晶循环泵,9为冷凝水收集槽,10为冷凝水输送泵,11为氟硅酸铵过滤机,12为氟硅酸铵输送机,13为冷凝器,14为回水槽,15为氨解配料地槽,16为氨解配料地槽搅拌器,17为氨解配料地槽输送泵,18为氨解槽,19为氨解槽搅拌器,20为氨解中转槽,21为氨解中转槽搅拌器,22为氨解料浆输送泵,23为氟硅分离器,24为氟硅分离器耙机,25为氟化铵搅拌器,26为氟化铵输送泵,27为氟化铵过滤机,28为氟化铵输送机,29为气液分离罐,30为酸解反应器,31为解析

器,32为解析循环泵,33为硫铵冷却器,34为液沫分离器,35为硫铵槽,36为硫铵输送泵。

具体实施方式

34.下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

35.如图1.一种氟硅酸制取无水氟化氢的系统,该系统包括中和配制槽1、中和反应槽3和闪蒸浓缩结晶除沫器7,所述的中和配制槽1的顶部设有氟硅酸的输入管道和液氨的输入管道,所述的中和配制槽1依次通过中和反应槽3和闪蒸浓缩结晶除沫器7相连,闪蒸浓缩结晶除沫器7底部的输出端通过氟硅酸铵过滤机11与氨解配料地槽15相连,所述的氨解配料地槽15通过氨解槽18与氨解中转槽20相连,所述的氨解中转槽20依次通过氟硅分离器23、氟化铵过滤机27和气液分离罐29相连,氟化铵过滤机27的固体输出端与酸解反应器30相连,酸解反应器30的顶部与液沫分离器34相连,液沫分离器34的顶部输出端的产品即为无水氟化氢产品。

36.中和配制槽1、中和反应槽3、氨解配料地槽15、氨解中转槽20、氨解槽18和氟硅分离器23中均设有搅拌器,氟硅分离器23底部设有氟硅分离器耙机24。

37.氟硅酸铵过滤机11还有一个输出端与中和反应槽3的顶部相连;气液分离罐29底部的输出端与氨解配料地槽15顶部相连。

38.闪蒸浓缩结晶除沫器7的底端通过闪蒸浓缩结晶循环泵8、蒸汽加热器6与闪蒸浓缩结晶除沫器7的中下部相连。

39.酸解反应器30底部输出端依次通过解析器31和硫铵冷却器33与硫铵槽35相连,液沫分离器34底部的输出端也与硫铵槽35相连。

40.解析器31顶部还有一个输出端,该输出端与酸解反应器30相连,相连的布置为上部、中部和下部的至少一处。

41.一种利用上述的系统实现氟硅酸制取无水氟化氢的方法,该方法包括以下步骤:

42.(1)浓氟硅酸铵制备工段:将界区来的高浓度氟硅酸(h2sif6≥18%)与液氨按一定比例(h2sif6/nh3=1/2摩尔比)送入中和配置槽进行配制,混合液由中和配置槽溢流入中和反应槽,温度80℃、ph值3~4,混合液经中和反应生成氟硅酸铵溶液,氟硅酸铵溶液输送至闪蒸浓缩结晶除沫器,将闪蒸浓缩结晶除沫器在温度68~75℃、压力-64~-66kpa条件下得到的氟硅酸铵晶体的物料送入氟硅酸铵过滤机进行过滤,物料含固量25~35%,过滤出的氟硅酸铵晶体含水量≤10%送入氨解配料地槽;

43.(2)氟硅酸铵氨解工段:进入氨解配料地槽的氟硅酸铵晶体含水量≤10%与气液分离罐返回的氟化铵母液(氟化铵含量28~32%)混合成料浆,将该浆料输送到氨解槽与来自界区的液氨含nh3≥99.8%在氨解槽搅拌器搅拌混合的作用下进行反应生成氟化铵溶液,游离氨4~5%、温度55~65℃,反应完后物料从氨解槽通过管道进入氨解中转槽,输送到氟硅分离器进行沉降分离,二氧化硅溶液含固量20~30%从底部送出去制备硅产品;氟化铵从氟硅分离器上部析出并输送到氟化铵过滤机进行固液分离,液相含氟化铵约30%、温度约50℃经气液分离罐返回氨解配料地槽,氟化铵晶体含nh4f≥95%、温度约50℃经氟化铵输送机输送到酸解工段使用;

44.(3)氟化铵酸解工段:来自氟硅酸铵氨解工段的氟化铵晶体含nh4f≥95%、温度约50℃进入酸解反应器,同时加入硫酸进入酸解反应器中与氟化铵连续反应,酸解反应器温

度控制在80~130℃,硫酸为体积浓度≥95%的浓硫酸,硫酸加入量以h2so4计为理论量的1.2~1.5倍,反应产生的氟化氢气体由酸解反应器上部通过管道送入液沫分离器,分离液沫后得到含hf≥90%无水氟化氢;

45.酸解反应器下部液体进入解析器进行解析,解析温度控制在170~210℃,解析器中的溶液在经解析循环泵的作用下进行循环,解析后从解析器下部流出进入硫铵冷却器,经硫铵冷却器降温到≤80℃后进入硫铵槽,通过硫铵输送泵输送到复合肥装置。

46.闪蒸浓缩结晶除沫器7配套设有闪蒸浓缩结晶循环泵8和蒸汽加热器6,在闪蒸浓缩结晶循环泵8的作用下,将闪蒸浓缩结晶系统内的物料进行循环,在闪蒸浓缩结晶除沫器7的真空及蒸汽加热器6的蒸汽加热的条件下,将氟硅酸铵溶液中大量水份闪蒸、浓缩至饱和状态下结晶出氟硅酸铵晶体。氟硅酸铵过滤机11的滤液进入中和反应槽3再通过中和液输送泵5返回闪蒸浓缩系统。闪蒸浓缩结晶除沫器7蒸发出的水分进入冷凝器13,与来自界区的循环冷却上水一起进入回水槽14,作为循环冷却回水去界区。

47.使用本发明运行结果实例如表1所示

48.表1 2万吨/年氟硅酸制取无水氟化氢装置性能考核结果表

49.表1 2万吨/年氟硅酸制取无水氟化氢装置性能考核结果表

50.51.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1