一种长寿命耐剥落90t电弧炉炉顶莫来石预制件及其制备方法与流程

1.本发明涉及耐火材料领域,特别涉及一种长寿命耐剥落90t电弧炉炉顶莫来石预制件及其制备方法。

背景技术:

2.电弧炉炉顶预制件在使用过程中,需要承受极高的电极温度,预制件长期处于高温状态;经常受到温度骤变的影响;还会受到炉气和造渣粉剂的化学侵蚀以及电弧激光的辐射和烟尘的冲刷;预制件积尘会产生压力,而且阻碍散热;此外炉顶升降旋转时的震动,这些大部分会促进预制件裂纹的扩展,导致剥落。

3.莫来石耐火材料材料具有热震稳定性好,耐火度高,热膨胀系数小,重烧线变化小,耐磨性好等优点,广泛被应用于电炉炉顶预制件。虽然钢纤维的加入可以提升耐火材料的断裂韧性,但是热剥落时,裂纹较大,加上石墨电极的高温作用,钢纤维很容易融化断裂,本质上并不能解决预制件的大规模剥落问题。

4.目前,制备电弧炉炉顶预制件研究有:专利“电炉炉盖及其材料(cn201911278117.5)”,其适用于40t电炉,并不能适用于90t电炉,且其寿命最大150次,难以满足90t电弧炉生产需要;又如专利“电炉炉盖中心件、及其材料(cn201911278119.4)”,其使用寿命为60~80次,使用场景为15t电炉,寿命低且15t电炉并不环保,已经逐渐退出市场。

技术实现要素:

5.针对上述情况,本发明旨在克服现有技术的缺陷,目的是提供一种长寿命耐剥落90t电弧炉炉顶莫来石预制件及其制备方法,所制备的长寿命耐剥落90t电弧炉炉顶莫来石预制件使用寿命较长,高温体积稳定性好,抗剥落能力强,能杜绝由于热剥落造成钢液的喷溅,安全性高。

6.本发明的技术方案如下:

7.一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,

8.包括以下步骤:

9.步骤一:将5~17wt%的α-al2o3细粉、10~30wt%的莫来石细粉、0.2~2的硅微粉、1~2wt%的ρ-al2o3微粉以及3~7wt%的铝酸钙水泥细粉在混合机中混合4~6h,混合完毕后得到基质细粉;

10.步骤二:将50~65wt%的莫来石颗粒、5~10wt%的刚玉颗粒置于搅拌机中搅拌0.1~0.3h,边搅拌边加入1~3wt%的钢纤维;之后加入所述基质细粉,搅拌均匀后加入2~3wt%混匀的水与减水剂混合液体,最后加入3~4wt%的水,即得浇注料;

11.步骤三:将磨具放到震动台上,然后将所述浇注料倒入所述磨具,填充到1/3处时打开震动台震动,然后再加入余下的浇注料,待表面震动平整后保持1~3min,之后在常温

下养护24~48h后脱模,再在260~300℃下烘烤72~108h,冷却后即得长寿命耐剥落90t电弧炉炉顶莫来石预制件。

12.进一步的,上述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,所述α-al2o3细粉的粒度小于等于0.088mm,al2o3含量大于95wt%;所述刚玉颗粒粒度为1~5mm,al2o3含量大于99wt%;所述ρ-al2o3微粉粒度小于等于0.013mm。

13.进一步的,上述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,所述莫来石细粉粒度小于等于0.088mm,al2o3含量大于60wt%;所述莫来石颗粒粒度为3~8mm,al2o3含量大于60wt%,k2o+na2o含量不大于0.5wt%。

14.进一步的,上述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,所述硅微粉粒度小于等于0.026mm,中位径为0.007mm,sio2含量大于97wt%。

15.进一步的,上述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,所述铝酸钙水泥细粉的粒度小于等于0.074mm,al2o3含量大于69wt%。

16.进一步的,上述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,所述钢纤维为300系奥氏体不锈钢。

17.进一步的,上述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,所述模具厚度大于10mm,且定位孔位置固定且无形变。

18.进一步的,上述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,所述震动台频率范围为0.4~50hz,承受重量大于10t。

19.进一步的,上述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法,所述减水剂为木质素磺酸盐、多环芳香族磺酸盐和水溶性树脂中的两种或两种以上。

20.进一步的,一种长寿命耐剥落90t电弧炉炉顶莫来石预制件,由上述任一项所述方法制备获得。

21.相比现有技术,本发明具有如下有益效果:

22.本发明由于采用复合减水剂,可以很大程度上破坏水与细粉的团聚,有效降低水的用量,保障预制件的高温性能;由于复合减水剂混在水中加入浇注料,可以在最大程度上发挥减水剂减水作用,之后二次加水,由于细粉之间的团聚体已经被破坏,用水量明显减少,且可以增加水分布的均匀性,浇筑时的浇筑性能有了较大提升,浇筑时间明显降低;用水量的降低还可以降低材料的养护和烘烤时间,防止材料水化,防止高温使用过程中由于水化造成内应力过大而导致剥落现象的发生。

23.铝酸钙水泥的加入可以有效的保障材料在常温以及烘烤时的性能,防止变形;水泥形成的胶凝体系还可以降低材料在养护和烘烤过程中裂纹的生成,提升了材料的抗剥落性能。

24.水泥在高温下会失效,因此加入另外两种结合剂ρ-al2o3和硅微粉,一方面在高温使用过程中,ρ-al2o3与硅微粉形成莫来石可以有效阻止裂纹的扩展,还可以修复在使用过程中基质内形成的微裂纹,避免剥落;另一方面,ρ-al2o3和莫来石颗粒反应形成陶瓷衔接,硅微粉和刚玉颗粒反应形成陶瓷衔接,陶瓷衔接的存在使得骨料和基质联系在一起,有效增加了预制件高温强度,避免了骨料与基质之间形成裂纹扩展源,杜绝裂纹的形成;由于莫来石可以源源不断的形成,有效避免了高温烧结带来的体积收缩,保证了预制件的高温体积稳定性;由于裂纹在莫来石的形成下无法持续扩展,钢纤维在高温下由于浇注料的保护

避免暴露在高温电极下,钢纤维得以保存,钢纤维的纤维增韧可以有效的发挥,进而增加预制件的寿命与安全性。

25.本发明制备的长寿命耐剥落90t电弧炉炉顶莫来石预制件经检测:显气孔率为8.2~20.9%;体积密度为2.44~2.73/cm3;耐压强度为72~136mpa;耐磨性为3.0~3.5cm3;重烧线变化为-0.03~0.04%;荷重软化温度t

0.6

大于1600℃,蠕变率(1550℃,50h)小于0.19%,主要物相组成为莫来石和刚玉。

26.因此,本发明在一个炉役内可以杜绝热剥落的发生,使用寿命较长,高温体积稳定性好,抗剥落能力强,能杜绝由于热剥落造成钢液的喷溅,安全性高。

具体实施方式

27.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.本发明实施例中使用的试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

29.为避免重复,现将具体实施方式所涉及的设备和物料统一描述如下,实施例中不再赘述:

30.所述α-al2o3细粉的粒度小于等于0.088mm,al2o3含量大于95wt%;所述刚玉颗粒粒度为1~5mm,al2o3含量大于99wt%;所述ρ-al2o3微粉粒度小于等于0.013mm。

31.所述莫来石细粉粒度小于等于0.088mm,al2o3含量大于60wt%;所述莫来石颗粒粒度为3~8mm,al2o3含量大于60wt%,k2o+na2o含量不大于0.5wt%。

32.所述硅微粉粒度小于等于0.026mm,中位径为0.007mm,sio2含量大于97wt%。

33.所述铝酸钙水泥细粉的粒度小于等于0.074mm,al2o3含量大于69wt%.

34.所述一种长寿命耐剥落90t电弧炉炉顶莫来石预制件及其制备方法,其特征在于所述钢纤维必须为300系奥氏体不锈钢。

35.所述模具厚度大于10mm,且定位孔位置固定且无形变。

36.所述震动台频率范围为0.4~50hz,承受重量大于10t。

37.所述减水剂为木质素磺酸盐、多环芳香族磺酸盐和水溶性树脂中的两种或两种以上。

38.实施例1

39.一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法。

40.本实施例所述制备方法的步骤是:

41.步骤一:将7~17wt%的α-al2o3细粉、20~30wt%的莫来石细粉、0.2~2wt%的硅微粉、1~2wt%的ρ-al2o3微粉以及3~5wt%的铝酸钙水泥细粉在混合机中混合4~5h,混合完毕后得到基质细粉。

42.步骤二:将50~55wt%的莫来石颗粒、5~8wt%的刚玉颗粒置于搅拌机中搅拌0.1~0.2h,边搅拌边加入1~3wt%的钢纤维;之后加入所述基质细粉,搅拌均匀后加入2~3wt%混匀的水与减水剂混合液体,最后加入3~4wt%的水,即得浇注料。

43.步骤三:将磨具放到震动台上,然后将所述浇注料倒入所述磨具,填充到1/3处时

打开震动台震动,然后再加入余下的浇注料,待表面震动平整后保持1~3min,之后在常温下养护24-48h后脱模,再在260~300℃下烘烤72~108h,冷却后即得长寿命耐剥落90t电弧炉炉顶莫来石预制件。

44.本实施例制备的长寿命耐剥落90t电弧炉炉顶莫来石预制件经检测:在经过一次电炉炉役过程后,使用寿命为318次,使用后预制件残厚为345mm(使用前厚610mm)。

45.实施例2

46.一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法。

47.本实施例所述制备方法的步骤是:

48.步骤一:将6~14wt%的α-al2o3细粉、15~20wt%的莫来石细粉、0.2~2wt%的硅微粉、1~2wt%的ρ-al2o3微粉以及4~6wt%的铝酸钙水泥细粉在混合机中混合4~5h,混合完毕后得到基质细粉。

49.步骤二:将55~60wt%的莫来石颗粒、6~9wt%的刚玉颗粒置于搅拌机中搅拌0.1~0.2h,边搅拌边加入1~3wt%的钢纤维;之后加入所述基质细粉,搅拌均匀后加入2~3wt%混匀的水与减水剂混合液体,最后加入3~4wt%的水,即得浇注料。

50.步骤三:将磨具放到震动台上,然后将所述浇注料倒入所述磨具,填充到1/3处时打开震动台震动,然后再加入余下的浇注料,待表面震动平整后保持1~3min,之后在常温下养护24~48h后脱模,再在260~300℃下烘烤72~108h,冷却后即得长寿命耐剥落90t电弧炉炉顶莫来石预制件。

51.本实施例制备的长寿命耐剥落90t电弧炉炉顶莫来石预制件经检测:在经过三次电炉炉役过程后,使用寿命为337~355次,使用后预制件残厚为487~523mm(使用前厚610mm)。

52.实施例3

53.一种长寿命耐剥落90t电弧炉炉顶莫来石预制件的制备方法。

54.本实施例所述制备方法的步骤是:

55.步骤一:将5~11wt%的α-al2o3细粉、10~20wt%的莫来石细粉、0.2~2wt%的硅微粉、1~2wt%的ρ-al2o3微粉以及5~7wt%的铝酸钙水泥细粉在混合机中混合5~6h,混合完毕后得到基质细粉。

56.步骤二:将60~65wt%的莫来石颗粒、7~10wt%的刚玉颗粒置于搅拌机中搅拌0.2~0.3h,边搅拌边加入1~3wt%的钢纤维;之后加入所述基质细粉,搅拌均匀后加入2~3wt%混匀的水与减水剂混合液体,最后加入3~4wt%的水,即得浇注料。

57.步骤三:将磨具放到震动台上,然后将所述浇注料倒入所述磨具,填充到1/3处时打开震动台震动,然后再加入余下的浇注料,待表面震动平整后保持1~3min,之后在常温下养护24~48h后脱模,再在260~300℃下烘烤72~108h,冷却后即得长寿命耐剥落90t电弧炉炉顶莫来石预制件。

58.本实施例制备的长寿命耐剥落90t电弧炉炉顶莫来石预制件经检测:在经过一次电炉炉役过程后,使用寿命为329次,使用后预制件残厚为386mm(使用前厚610mm)。

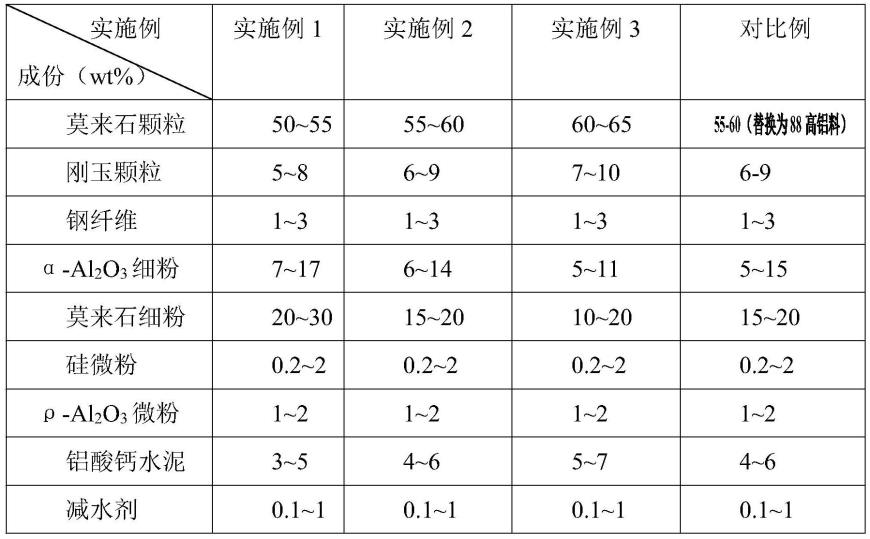

59.本技术实施例中采用具体值相关检测结果如下:

[0060][0061][0062]

本技术实施例及对比例相关检测数据对比:

[0063][0064][0065]

其中,对比例中莫来石颗粒替换为88级高铝料0~10mm颗粒。实施例1-3及对比例的养护时间均为24-48h,烘烤是在260~300℃下烘烤72~108h。

[0066]

本具体实施例与现有技术相比具有如下积极效果:

[0067]

本具体实施方式由于采用复合减水剂,可以很大程度上破坏水与细粉的团聚,有

效降低水的用量,保障预制件的高温性能;由于复合减水剂混在水中加入浇注料,可以在最大程度上发挥减水剂减水作用,之后二次加水,由于细粉之间的团聚体已经被破坏,用水量明显减少,且可以增加水分布的均匀性,浇筑时的浇筑性能有了较大提升,浇筑时间明显降低;用水量的降低还可以降低材料的养护和烘烤时间,防止材料水化,防止高温使用过程中由于水化造成内应力过大而导致剥落现象的发生。

[0068]

铝酸钙水泥的加入可以有效的保障材料在常温以及烘烤时的性能,防止变形;水泥形成的胶凝体系还可以降低材料在养护和烘烤过程中裂纹的生成,提升了材料的抗剥落性能。

[0069]

水泥在高温下会失效,因此加入另外两种结合剂ρ-al2o3和硅微粉,一方面在高温使用过程中,ρ-al2o3与硅微粉形成莫来石可以有效阻止裂纹的扩展,还可以修复在使用过程中基质内形成的微裂纹,避免剥落;另一方面,ρ-al2o3和莫来石颗粒反应形成陶瓷衔接,硅微粉和刚玉颗粒反应形成陶瓷衔接,陶瓷衔接的存在使得骨料和基质联系在一起,有效增加了预制件高温强度,避免了骨料与基质之间形成裂纹扩展源,杜绝裂纹的形成;由于莫来石可以源源不断的形成,有效避免了高温烧结带来的体积收缩,保证了预制件的高温体积稳定性;由于裂纹在莫来石的形成下无法持续扩展,钢纤维在高温下由于浇注料的保护避免暴露在高温电极下,钢纤维得以保存,钢纤维的纤维增韧可以有效的发挥,进而增加预制件的寿命与安全性。

[0070]

本具体实施方式所制备的长寿命耐剥落90t电弧炉炉顶莫来石预制件经检测:显气孔率为8.2~20.9%;体积密度为2.44~2.73/cm3;耐压强度为72~136mpa;耐磨性为1.0~3.5cm3;重烧线变化为-0.03~0.04%;荷重软化温度t

0.6

大于1600℃,蠕变率(1550℃,50h)小于0.19%,主要物相组成为莫来石和刚玉。

[0071]

因此,本发明在一个炉役内可以杜绝热剥落的发生,使用寿命较长,高温体积稳定性好,抗剥落能力强,能杜绝由于热剥落造成钢液的喷溅,安全性高。

[0072]

以上所述实施例仅表达了本发明的有限几种优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1