一种抗压玻璃的加工装置及其加工工艺的制作方法

1.本发明涉及玻璃生产技术领域,尤其涉及一种抗压玻璃的加工装置及其加工工艺。

背景技术:

2.抗压玻璃是一种相对于普通玻璃而言的产品,其具有优良的化学稳定性,较高的机械强度和良好的透明度,是现代化工、电力、石油、仪器仪表等压力容器视窗玻璃的主要元件。

3.根据材质、加工方式不同,耐压玻璃分为耐中高压玻璃、耐高压玻璃、耐超高压玻璃三类。

4.现有的抗压玻璃很多就是将玻璃加厚提高抗压能力,但是表面抗压后会在内部产生大量裂痕,在高压环境中,会有极大的隐患,而且现有的抗压玻璃生产通过多层材料层叠生产,内部会产生应力差,界面直接会有影响,无法做到较好的平衡。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了一种抗压玻璃的加工装置及其加工工艺。

6.本发明提出的一种抗压玻璃的加工装置,用于加工抗压玻璃,所述抗压玻璃包括树脂层、基底玻璃和镀膜层,所述基底玻璃位于两侧的树脂层和镀膜层之间,所述基底玻璃为曲面结构,且树脂层和镀膜层均匀附着在基底玻璃的两侧面外;所述抗压玻璃的加工装置包括工作台、磁控溅射设备和热弯设备,所述工作台的上台面水平,所述磁控溅射设备设于工作台的上台面上,所述热弯设备设于工作台的侧壁上,所述基底玻璃设于热弯设备内与树脂层结合,并矫正基底玻璃的曲面弧度,所述磁控溅射设备用于对基底玻璃的树脂层表面实现镀膜;所述磁控溅射设备包括溅射发射机构和真空单元,所述溅射发射机构的端部垂直插接于真空单元内部,所述真空单元内设有可升降的靶材单元和可升降的气动吸盘,所述靶材单元位于气动吸盘的正上方,所述溅射发射机构的输出端位于气动吸盘和靶材单元之间,且溅射发射机构用于发射出加速离子,加速离子的初始方向与工作台的撒长度方向一致。

7.优选地,所述热弯机构包括支架、滑轨组、液压缸、托盘单元和升降架,所述滑轨组安装在支架的上方,且升降架垂直设于支架的上方,滑轨组的端部与升降架相连接,所述液压缸安装于升降架的顶部,且托盘单元设于支架的顶部,升降架位于托盘单元的上方。

8.优选地,所述托盘单元包括进料单元、加热座体、托环和驱动单元,所述驱动单元安装在支架的内侧壁,且驱动单元的顶部与加热座体相连接,所述托环与进料单元的活动端相连接,且进料单元安装在滑轨组的滑动座上。

9.优选地,所述进料单元包括转向电机、升降电机和伸缩电机,所述升降电机的输出

轴安装在伸缩电机的外壁上,所述转向电机的输出轴与升降电机的外壁相连接,且转向电机安装在滑轨组的滑动座上,所述伸缩电机的输出端与托环相连接。

10.优选地,所述升降架包括液压缸、压板、立柱和翻转夹具,所述立柱分设于支架的四角处,且压板的四角滑动连接于立柱的外壁上,所述翻转夹具安装在压板的底侧外壁上,所述立柱的顶部安装有顶板,液压缸安装在顶板的外壁上,所述液压缸的活塞杆一端与压板的顶部相连接。

11.优选地,所述压板的底端设有压头,且压头的端面为曲面结构,所述加热座体的上表面也为曲面结构,所述压头和加热座体的侧壁均连接有注入单元,注入单元用于注入树脂层。

12.优选地,所述注入单元包括泵体、罐体和输入管,泵体和罐体之间通过输入管相连接。

13.优选地,所述真空单元还包括真空箱体和垂直滑轨,所述真空箱体通过垂直滑轨沿着铅垂向移动,所述垂直滑轨的内壁还滑动连接有靶材架,靶材架用于安装靶材单元。

14.优选地,所述靶材架安装有靶材板,靶材板成圆盘状结构,且靶材板呈内凹结构。

15.一种抗压玻璃的加工工艺,包括以下步骤:s1:通过进料单元和滑轨组带动托盘单元将基底玻璃输入至加热座体上,加热座体托起基底玻璃的曲面,然后启动液压缸,液压缸下压,带动压板上压头和加热座体合模,注入单元将树脂注入至基底玻璃和加热座体、压头之间,然后热塑呈夹层结构,基底玻璃在中部,两侧附上树脂层;s2:然后将附上树脂层的基底玻璃再输送至气动吸盘上,对真空箱体内部进行抽真空,在气动吸盘吸附一侧的树脂层后,通过气动吸盘底侧的升降件带动其上升,上升过程中靶材板之间间距固定后,通过溅射发射机构的加速腔内发射出离子,离子在经过矫正腔输入后,输入方向与滑轨组的输入方向位于同一轴线上,此时具备初始速度的垂直射入的离子进入磁场内,两侧磁场是由真空箱体内两侧的磁性件产生,使其加速离子偏转至靶材板方向,经过垂直射入后碰撞在靶材板表面溅射,溅射的靶材离子附着在树脂层,使镀层形成由中至边缘是逐渐递增的;s3:然后下降,将镀了一层的玻璃在定位圈上翻转,翻转180

°

后将未覆膜的一层暴露在上方,再进行镀膜,使其两侧均被镀膜;s4:最后打开真空箱体,将真空箱体内的镀好膜的玻璃通过托环进行托起后输出即可。

16.本发明中的有益效果为:本抗压玻璃表面通过可聚合硅烷和环氧树脂组成的乳状物成膜,硅烷是以分子形式极深地渗透至玻璃和环氧树脂间,故最终效果导致了玻璃玻璃容器因其外观具有透明性而深受人们与其表面那层镀料牢固地融为一体,使其处理过的玻璃制品的坚韧性和表面耐磨性都提升;而且通过本设备进行热弯、覆膜成型,最后在表面进行镀膜层深入一体成型,形成了一个渗入至树脂层和玻璃层面,形成一个压合层支撑,保证其表面强度和耐压强度提升。

附图说明

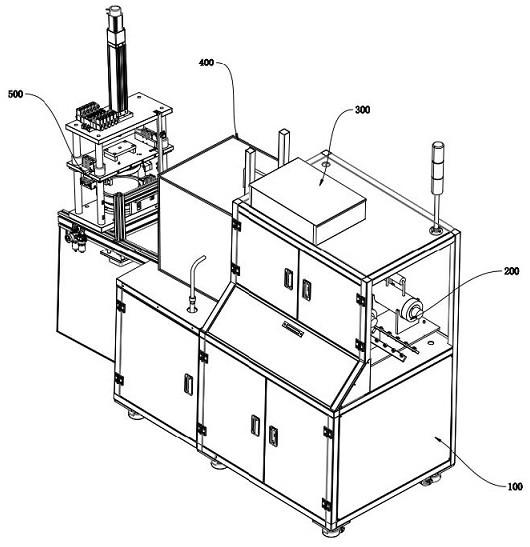

17.图1为本发明提出的一种抗压玻璃的加工装置及其加工工艺的加工装置立体结构示意图;图2为本发明提出的一种抗压玻璃的加工装置及其加工工艺的热弯机构示意图;图3为本发明提出的一种抗压玻璃的加工装置及其加工工艺的溅射镀膜设备示意图;图4为图2的轴侧结构示意图;图5为图3的侧视结构示意图;图6为本发明提出的一种抗压玻璃的加工装置及其加工工艺的抗压玻璃主视结构示意图。

18.图中:100、工作台;200、溅射发射机构;210、发射枪;220、矫正腔;230、加热单元;240、布气单元;250、气泵;260、加速腔;300、膜厚仪;400、真空箱体;500、热弯机构;510、支架;520、滑轨组;530、光电开关;540、液压缸;550、托盘单元;551、进料单元;552、加热座体;553、托环;554、驱动单元;560、升降架;561、压板;562、翻转夹具;600、镀膜机构;610、垂直滑轨;620、靶材架;630、定位圈;640、气动吸盘;650、靶材板;700、抗压玻璃;710、树脂层;720、基底玻璃;730、镀膜层。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

20.实施例一参照图1-图6所示,一种抗压玻璃700的加工装置,如图6所示,其中用于加工抗压玻璃700,抗压玻璃700包括树脂层710、基底玻璃720和镀膜层730,基底玻璃720位于两侧的树脂层710和镀膜层730之间,基底玻璃720为曲面结构,且树脂层710和镀膜层730均匀附着在基底玻璃720的两侧面外;抗压玻璃700的加工装置包括工作台100、磁控溅射设备和热弯设备,工作台100的上台面水平,磁控溅射设备设于工作台100的上台面上,热弯设备设于工作台100的侧壁上,基底玻璃720设于热弯设备内与树脂层710结合,并矫正基底玻璃720的曲面弧度,磁控溅射设备用于对基底玻璃720的树脂层710表面实现镀膜;磁控溅射设备包括溅射发射机构200和真空单元,溅射发射机构200的端部垂直插接于真空单元内部,真空单元内设镀膜机构600,镀膜机构600用于向树脂层表面喷涂可聚合硅烷,且树脂层为环氧树脂热压附着在玻璃表面的镀层,镀膜机构600内设有可升降的靶材单元和可升降的气动吸盘640,靶材单元位于气动吸盘640的正上方,溅射发射机构200的输出端位于气动吸盘640和靶材单元之间,且溅射发射机构200用于发射出加速离子,加速离子的初始方向与工作台100的撒长度方向一致。

21.需要补充说明的是,在工作台100下方设有机箱,机箱内安装有布气单元240和气泵250,气泵250的输出端延伸有抽真空管道,且抽真空管道端部与真空箱体400内部相连通;机箱的上方设有加速腔260,加速腔260的端部设有矫正腔220,矫正腔220用于垂

直发射离子进入真空箱体400内,矫正腔220前端设有发射枪210,发射枪210用于高速发出加速离子;靠近加速腔260的一侧设有加热单元230,加热单元230用于维持真空箱体400内的镀膜环境温度;机箱的顶部设有膜厚仪300,膜厚仪300的检测端用于检测水平放置的抗压玻璃700表面的膜层厚度;热弯机构500包括支架510、滑轨组520、液压缸540、托盘单元550和升降架560,滑轨组520安装在支架510的上方,且升降架560垂直设于支架510的上方,滑轨组520的端部与升降架560相连接,液压缸540安装于升降架560的顶部,且托盘单元550设于支架510的顶部,升降架560位于托盘单元550的上方。

22.需要补充说明的是,滑轨组520包括横向滑轨和纵向滑轨,纵向滑轨呈门型结构,且纵向滑轨的底端滑动连接在横向滑轨的内部,其中进料单元551安装在纵向滑轨的内壁,通过纵向滑轨带动进料单元551沿着纵向滑动;托盘单元550包括进料单元551、加热座体552、托环553和驱动单元554,驱动单元554安装在支架510的内侧壁,且驱动单元554的顶部与加热座体552相连接,托环553与进料单元551的活动端相连接,且进料单元551安装在滑轨组520的滑动座上。

23.进料单元551包括转向电机、升降电机和伸缩电机,升降电机的输出轴安装在伸缩电机的外壁上,转向电机的输出轴与升降电机的外壁相连接,且转向电机安装在滑轨组520的滑动座上,伸缩电机的输出端与托环553相连接。

24.升降架560包括液压缸540、压板561、立柱和翻转夹具562,立柱分设于支架510的四角处,且压板561的四角滑动连接于立柱的外壁上,翻转夹具562安装在压板561的底侧外壁上,立柱的顶部安装有顶板,液压缸540安装在顶板的外壁上,液压缸540的活塞杆一端与压板561的顶部相连接。

25.需要补充说明的是,翻转夹具562为电动翻转夹持机构,为现有的翻转夹具562设备,可绕着其连接轴进行180

°

的翻转,同时可跟随着压板561上下升降、夹持玻璃的外边缘;压板561的底端设有压头,且压头的端面为曲面结构,加热座体552的上表面也为曲面结构,压头和加热座体552的侧壁均连接有注入单元,注入单元用于注入树脂层710。

26.压板561的侧向设有光电开关530,光电开关530用于检测压板561、压头位置;压头、加热座体552上下侧与基底玻璃720之间均有间隙,间隙用于填充树脂层710,加热座体552和压头内部均设有电加热件,电加热件包括但不限于电加热丝等,电加热件电性连接有温度传感器;注入单元包括泵体、罐体和输入管,泵体和罐体之间通过输入管相连接。

27.真空单元还包括真空箱体400和垂直滑轨610,真空箱体400通过垂直滑轨610沿着铅垂向移动,垂直滑轨610的内壁还滑动连接有靶材架620,靶材架620用于安装靶材单元。

28.靶材架620的端部设有步进电机,且步进电机的输出轴连接有丝杠,丝杠的外壁传动连接有滑动座,靶材架620安装于滑动座上;靶材架620安装有靶材板650,靶材板650成圆盘状结构,且靶材板650呈内凹结构。

29.需要补充说明的是,在进行凹面溅射时,靶材板650的凸面向下,在进行凸面溅射沉积膜层是,靶材板650的凹面向下;

利用抗压玻璃700的加工装置对其抗压玻璃700进行生产加工的加工工艺,包括以下步骤:s1:通过进料单元551和滑轨组520带动托盘单元550将基底玻璃720输入至加热座体552上,加热座体552托起基底玻璃720的曲面,然后启动液压缸540,液压缸540下压,带动压板561上压头和加热座体552合模,注入单元将树脂注入至基底玻璃720和加热座体552、压头之间,然后热塑呈夹层结构,基底玻璃720在中部,两侧附上树脂层710;s2:然后将附上树脂层710的基底玻璃720再输送至气动吸盘640上,对真空箱体400内部进行抽真空,在气动吸盘640吸附一侧的树脂层710后,通过气动吸盘640底侧的升降件带动其上升,上升过程中靶材板650之间间距固定后,通过溅射发射机构200的加速腔260内发射出离子,离子在经过矫正腔220输入后,输入方向与滑轨组520的输入方向位于同一轴线上,此时具备初始速度的垂直射入的离子进入磁场内,两侧磁场是由真空箱体400内两侧的磁性件产生,使其加速离子偏转至靶材板650方向,经过垂直射入后碰撞在靶材板650表面溅射,溅射的靶材离子附着在树脂层710,使镀层形成由中至边缘是逐渐递增的;s3:然后下降,将镀了一层的玻璃在定位圈630上翻转,翻转180

°

后将未覆膜的一层暴露在上方,再进行镀膜,使其两侧均被镀膜;s4:最后打开真空箱体400,将真空箱体400内的镀好膜的玻璃通过托环553进行托起后输出即可。

30.通过本抗压玻璃700的生产加工设备可对基层玻璃表面附着上树脂层710和膜层,膜层渗透至树脂层710和玻璃表面,形成交融渗透层,树脂层710表面张力较玻璃低,其可承受压力可分散至表面多点,而且膜层渗透至内部,和玻璃层表面形成的立体网状结构,进一步增强了抗压效果,保证了玻璃表面的防护层对表面强度和耐压均有所提升。

31.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1