一种纳米线原位增韧高熵稀土硅酸盐陶瓷粉体材料及其制备方法与流程

1.本发明涉及高熵陶瓷材料技术领域,具体涉及一种纳米线原位增韧高熵稀土硅酸盐陶瓷粉体材料及其制备方法。

背景技术:

2.环境障涂层(ebc)主要用途是保护航空发动机及燃气轮机sic基陶瓷基复合材料(cmc)热端部件免受燃气腐蚀。在众多ebc材料中,稀土硅酸盐被公认为是下一代最具优势的材料体系。根据研究表明,稀土单硅酸盐(re2sio5)具备相稳定性好、热导率低、高温耐水氧腐蚀和抗cmas腐蚀等优势,但是其热膨胀系数与cmc基体材料相差较大,且与si及sio2化学相容相不佳。稀土双硅酸盐(re2si2o7)表现出优异的cmc热膨胀系数匹配性和化学相容性,但是其耐高温水氧和cmas腐蚀性能劣于re2sio5。因此,目前单一组元的稀土硅酸盐材料各具优势和不足,尚存在热应力失配和高温相转变等问题,调控性能空间有限,难以满足新一代发动机sic cmc热端部件长寿命的防护需求。

3.随着航空发动机的发展,新一代sic cmc对ebc材料的综合性能要求更为严格,高熵陶瓷材料的概念应运而生。随后出现越来越多的高熵陶瓷,包括高熵氧化物、碳化物、氮化物和硅化物等研发成功。近几年,高熵稀土硅酸盐材料也逐渐出现在人们视野中。稀土硅酸盐材料通过高熵化设计,能够实现高温不易发生相变、导热率低、耐cmas腐蚀等优异的性能,同时与cmc热匹配性良好。然而,目前关于的高熵稀土硅酸盐材料及制备方法的研究较少,基本处于探索阶段。其中,【202210112836.5】公布了一种低导热率和高稳定性的高熵硅酸盐陶瓷及其制备方法,以四种re2o3粉体和纯sio2粉体为原料,以丙酮或无水乙醇为混合介质,采用高能球磨和1500~1600℃的温度煅烧合成高熵陶瓷材料。

4.目前公布的高熵稀土硅酸盐的制备方法基本上为固相球磨+高温煅烧,采用该种方法得到的粉体制备温度高,制备周期长,存在多元组分混合不均匀,反应不彻底而导致出现杂相,影响粉体以及最终环境障涂层的综合性能。此外高熵陶瓷由于其弹性模量大导致其脆性大韧性差等缺陷,制备成涂层易产生裂纹等缺陷,进而会降低涂层的使用寿命。

技术实现要素:

5.针对背景技术中提出的问题,本发明提出一种纳米线原位增韧高熵稀土硅酸盐陶瓷粉体材料及其制备方法,本发明的技术方案是这样实现的:

6.一方面,本发明提出一种纳米线原位增韧的高熵稀土硅酸盐粉末材料,所述材料由re2si2o7/re2sio5稀土纳米线原位增韧的(nre

1/n

)2si2o7/(nre

1/n

)2sio5制得,所述re为稀土元素,为y,yb,lu,er,sc,gd等稀土元素中的任意五种或五种以上元素。

7.另一方面,本发明提出一种前述纳米线原位增韧的高熵稀土硅酸盐粉末材料的制备方法,用于制备上述的高熵稀土硅酸盐粉末材料,具体包括以下步骤:

8.s1:将原料和增韧反应剂分别溶解于溶剂中,在水浴中加热搅拌溶解,得到混合均

匀的多元稀土硝酸盐溶液a和单组元稀土硝酸盐溶液b;

9.s2:将具备还原剂作用的燃烧剂加入步骤s1制备得到的溶液a中并搅拌溶解,形成均一溶液;

10.s3:待s2中的溶液冷却至室温后,将正硅酸四乙酯滴加到步骤s2得到的均一溶液搅拌均匀,升温后滴加盐酸催化,形成溶胶;

11.s4:将溶胶陈化形成湿凝,湿凝胶干燥形成干凝胶,溶剂完全蒸发后经过燃烧反应,生成蓬松的高熵稀土硅酸盐预制粉体;

12.s5:将s1中单组元稀土硝酸盐b溶液中滴加催化剂盐酸调节ph值,加热搅拌反应至完全水解,形成溶胶,将溶胶干燥形成干凝胶后研磨粉碎,并与s4得到的预制粉体均匀混合,形成具有增韧因子混合的高熵稀土硅酸盐预制粉末。

13.s6:s5中的具有增韧因子混合的高熵稀土硅酸盐预制粉末置于管式炉中,通入正硅酸四乙酯和高纯氩气,经过一段时间保温后降温,再关闭管式炉使产物冷却至室温,得到siox纳米线增韧的高熵稀土硅酸盐的前驱粉体;

14.s7:将前驱粉体在箱式炉中高温煅烧处理,siox纳米线再次与前驱体粉体中的增韧因子充分反应后,得到最终产物,即re2si2o7/re2sio5纳米线原位增韧的(nre

1/n

)2si2o7/(nre

1/n

)2sio5高熵稀土硅酸盐陶瓷粉体。

15.进一步的,步骤s1中,所述溶剂为无水乙醇;所述原料为五种或更多种含结晶水的稀土硝酸盐,每种含结晶水的稀土硝酸盐的摩尔比为1:1:1:1:1;所述增韧反应剂为稀土硝酸盐中的一种,所述增韧反应剂的量与单种稀土硝酸盐的量的摩尔比为0~1:1;溶剂与原料的摩尔比为8~12:1,溶剂与增韧反应剂的摩尔比为8~12:1;水浴加热的温度均为65~90℃,加热搅拌时间均为1~2h。

16.进一步的,步骤s2中,所述具有还原作用的燃烧剂为蔗糖蔗糖、尿素、淀粉、甘氨酸中的一种或多种混合。

17.进一步的,步骤s2中,燃烧剂与含结晶水稀土硝酸盐的摩尔比为1.5~1:1,搅拌时间为0.5~1h。

18.进一步的,步骤s3中,正硅酸四乙酯的滴加温度为室温,含结晶水的稀土硝酸盐的总量与正硅酸四乙酯的摩尔比为1:4~1:6,不同组分充分混合后搅拌时间为0.5~1h;反应温度为60~85℃,催化剂盐酸调节溶液ph值为2~4,反应时间为8~10h。

19.进一步的,步骤s4中,湿凝胶干燥温度为70~90℃,湿凝胶干燥时间为7~9h;燃烧反应温度为200℃~400℃,燃烧时间为2h~6h。

20.进一步的,步骤s5中,溶液ph值为2~3,加热温度为65~85℃,凝胶干燥温度为100~200℃,干燥时间为2~4小时。

21.进一步的,步骤s6中,正硅酸四乙酯和高纯氩气的混合气流量为10~15sccm,管式炉的反应温度为800~950℃,保温时间为8~15h,降温速率为20-30℃/min,管式炉降温后的温度为200~400℃。

22.进一步的,步骤s7中,煅烧的温度为1000~1250℃,煅烧时间为1~3h。

23.本发明的提出的纳米线原位增韧高熵稀土硅酸盐陶瓷粉体材料及其制备方法具有以下有益效果:

24.(1)本发明提出一种在高熵稀土硅酸盐(nre

1/n

)2si2o7/(nre

1/n

)2sio5合成过程中

原位生成一种re2si2o7/re2sio5纳米线增韧(nre

1/n

)2si2o7/(nre

1/n

)2sio5粉体,所制备的粉体材料从室温到1600℃保值稳定的相结构,同时改善粉末材料的韧性,提高粉体材料的内聚强度,所制备得到的粉体导热率低,热膨胀系数小,适宜用作耐高温sic陶瓷基热结构材料的环境障涂层粉末材料。

25.(2)本发明采用燃烧助剂化学湿法+化学气相沉积工艺制备得到高熵稀土硅酸盐粉末材料,能够实现分子级别的反应,提高反应程度,促进高熵粉体材料的纯度,同时能够降低高熵稀土硅酸盐粉末材料的煅烧温度,能够解决现有工艺存在耗能高,制备周期长,反应温度高的问题。

附图说明

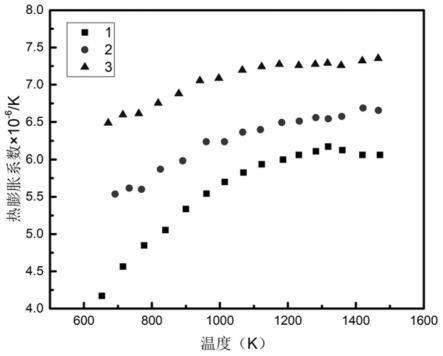

26.图1为re2sio5纳米线增韧(5re

0.2

)2sio5的高熵稀土硅酸盐粉体喷涂成涂层后在600k-1600k的热膨胀系数,其中1-sic基体,2-y2sio5纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2sio5高熵粉体,3-yb2sio5粉体

27.图2为re2si2o7纳米线增韧(5re

0.2

)2si2o7的高熵稀土硅酸盐粉体喷涂成涂层后在200℃-1200℃热导率,其中1-yb2si2o7纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体,2-yb2si2o7粉体

具体实施方式

28.下面将结合本发明实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.本实施例提出一种高熵稀土硅酸盐粉末材料,具体的制备方法如下:

31.s1:将1mol yb(no3)3·

5h2o、1moly(no3)3·

6h2o、1mol lu(no3)3·

6h2o、1mol sc(no3)3·

6h2o和1mol gd(no3)3·

6h2o溶于60mol无水乙醇中,水浴中加热77.5℃搅拌溶解1.5h,得到混合多元的稀土硝酸盐溶液;将作为增韧反应剂的1mol yb(no3)3·

5h2o溶于60mol无水乙醇中,水浴中加热77.5℃搅拌溶解1.5h,得到yb(no3)3溶液;

32.s2:取具备还原剂作用的燃烧剂蔗糖7.5mol加入到步骤s1制备得到的多元稀土硝酸盐溶液中,搅拌0.75h,形成均一溶液;

33.s3:待s2溶液降至室温后,将30mol正硅酸四乙酯滴加到步骤s2得到的均一溶液,搅拌0.75h,滴加盐酸催化,调节ph值至3,调节反应温度至72.5℃,并反应9h,形成溶胶;

34.s4:将溶胶陈化形成湿凝,湿凝胶80℃干燥8h形成干凝胶,随后在300℃条件下待溶剂完全蒸发,发生燃烧反应4h,形成蓬松的高熵稀土硅酸盐预制粉体;

35.s5:向yb(no3)3溶液中加入催化剂盐酸调节其ph值至2.5,加热温度为70℃,反应时间为2h后形成均一的溶胶。然后将制备得到的溶胶在150℃下干燥3h,将干凝胶进行研磨,形成细粉后与蓬松的高熵稀土硅酸盐预制粉体混合均匀形成具有增韧因子混合的高熵稀土硅酸盐预制粉末。

36.s6:将具有增韧因子混合的高熵稀土硅酸盐预制粉末置于管式炉中,通入正硅酸

四乙酯和高纯氩气,正硅酸四乙酯和高纯氩气的混合气流量为12.5sccm,管式炉的反应温度为875℃,保温时间为11.5h,以25℃/min的降温速率降温至300℃,再关闭管式炉使产物冷却至室温,得到siox纳米线增韧的预制粉体;

37.s7:将预制粉体在箱式炉中再经过2h,1125℃高温煅烧处理得到yb2si2o7纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体。

38.取最终得到yb2si2o7纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体和yb2si2o7粉体测量其在200-1200k的热导率,其结果如图2所示,可以观测到经过纳米线增韧的高熵粉体与单组元稀土双硅酸盐相比在不同温度下热导率有数倍的降低,能够起到更好的隔热作用。

39.实施例2

40.本实施例提出一种纳米线原位增韧的高熵稀土硅酸盐粉末材料,具体的制备方法如下:

41.s1:将1mol yb(no3)

3 5h2o、1moly(no3)

3 6h2o、1mol lu(no3)

3 6h2o、1mol sc(no3)

3 6h2o和1mol gd(no3)

3 6h2o溶于72mol无水乙醇中,水浴中加热90℃搅拌溶解1h,得到混合多元的稀土硝酸盐溶液;将作为增韧反应剂的1moly(no3)

3 6h2o溶于72mol无水乙醇中,水浴中加热90℃搅拌溶解1h,得到y(no3)3溶液;

42.s2:取具备还原剂作用的燃烧剂蔗糖6mol加入到步骤s1制备得到的多元稀土硝酸盐溶液中,搅拌0.5h,形成均一溶液;

43.s3:待s2溶液降至室温后,将36mol正硅酸四乙酯滴加到步骤s2得到的均一溶液,搅拌1h,滴加盐酸催化,调节ph值至2,调节反应温度至85℃,并反应10h,形成溶胶;

44.s4:将溶胶陈化形成湿凝,湿凝胶70℃干燥9h形成干凝胶,随后在400℃条件下待溶剂完全蒸发,发生燃烧反应2h,形成蓬松的高熵稀土硅酸盐预制粉体;

45.s5:向y(no3)3溶液中加入催化剂盐酸调节其ph值至2,加热温度为65℃,反应时间为3h后形成均一的溶胶。然后将制备得到的溶胶在200℃下干燥1h,将干凝胶进行研磨,形成细粉后与蓬松的高熵稀土硅酸盐预制粉体混合均匀形成具有增韧因子混合的高熵稀土硅酸盐预制粉末。

46.s6:将具有增韧因子混合的高熵稀土硅酸盐预制粉末置于管式炉中,通入正硅酸四乙酯和高纯氩气,正硅酸四乙酯和高纯氩气的混合气流量为10sccm,管式炉的起始温度为800℃,保温时间为15h,以30℃/min的降温速率降温至400℃,再关闭管式炉使产物冷却至室温,得到sio

x

纳米线增韧的预制粉体;

47.s7:将预制粉体在箱式炉中经过3h,1000℃高温煅烧处理得到最终产物y2sio5纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体。

48.取最终得到y2sio5纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体、sic基体和yb2sio5粉体测量其在600-1600k的热膨胀系数,其结果如图1所示,可以观测到与其他两者相比,y2sio5纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体在不同温度下有更低的热膨胀系数,与sic基体的匹配性更好。

49.实施例3

50.本实施例提出一种纳米线原位增韧的高熵稀土硅酸盐粉末材料,具体的制备方法如下:

51.s1:将1mol yb(no3)3·

5h2o、1moly(no3)3·

6h2o、1mol lu(no3)3·

6h2o、1mol sc(no3)3·

6h2o和1mol gd(no3)3·

6h2o溶于48mol无水乙醇中,水浴中加热65℃搅拌溶解2h,得到混合多元的稀土硝酸盐溶液;将作为增韧反应剂的1mol yb(no3)3·

5h2o溶于48mol无水乙醇中,水浴中加热65℃搅拌溶解2h,得到yb(no3)3溶液;

52.s2:取具备还原剂作用的燃烧剂蔗糖6mol加入到步骤s1制备得到的溶液中,搅拌1h,形成均一溶液;

53.s3:待s2溶液降至室温后,将24mol正硅酸四乙酯滴加到步骤s2得到的均一溶液,搅拌0.5h,滴加盐酸催化,调节ph值至4,调节反应温度至60℃,并反应8h,形成溶胶;

54.s4:将溶胶陈化形成湿凝,湿凝胶90℃干燥7h形成干凝胶,随后在200℃条件下待溶剂完全蒸发,发生燃烧反应6h,形成蓬松的高熵稀土硅酸盐预制粉体;

55.s5:向yb(no3)3溶液中加入催化剂盐酸调节其ph值至3,加热温度为85℃,反应时间为1h后形成均一的溶胶。然后将制备得到的溶胶在100℃下干燥4h,将干凝胶进行研磨,形成细粉后与蓬松的高熵稀土硅酸盐预制粉体混合均匀形成具有增韧因子混合的高熵稀土硅酸盐预制粉末。

56.s6:将具有增韧因子混合的高熵稀土硅酸盐预制粉末置于管式炉中,通入正硅酸四乙酯和高纯氩气,正硅酸四乙酯和高纯氩气的混合气流量为15sccm,管式炉的反应温度为950℃,保温时间为8h,以20℃/min的降温速率降温至200℃,再关闭管式炉使产物冷却至室温,得到siox纳米线增韧的预制粉体;

57.s7:将预制粉体在箱式炉中经过1h,1250℃高温煅烧处理得到最终产物yb2si2o7纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体。

58.实施例4

59.本实施例提出一种纳米线原位增韧的高熵稀土硅酸盐粉末材料,具体的制备方法如下:

60.s1:将1mol yb(no3)3·

5h2o、1moly(no3)3·

6h2o、1mol lu(no3)3·

6h2o、1mol sc(no3)3·

6h2o和1mol gd(no3)3·

6h2o溶于55mol无水乙醇中,水浴中加热70℃搅拌溶解1.8h,得到混合多元的稀土硝酸盐溶液;将作为增韧反应剂的0.5mol lu(no3)

3 6h2o溶于55mol无水乙醇中,水浴中加热70℃搅拌溶解1.8h,得到lu(no3)3溶液;

61.s2:取具备还原剂作用的燃烧剂甘氨酸5.5mol加入到步骤s1制备得到的多元稀土硝酸盐溶液中,搅拌0.9h,形成均一溶液;

62.s3:待s2溶液降至室温后,将27mol正硅酸四乙酯滴加到步骤s2得到的均一溶液,搅拌0.7h,滴加盐酸催化,调节ph值至3.5,调节反应温度至65℃,并反应8.5h,形成溶胶;

63.s4:将溶胶陈化形成湿凝,湿凝胶90℃干燥7h形成干凝胶,随后在250℃条件下待溶剂完全蒸发,发生燃烧反应5h,形成蓬松的高熵稀土硅酸盐预制粉体;

64.s5:向lu(no3)3溶液中加入催化剂盐酸调节其ph值至2.2,加热温度为72.5℃,反应时间为1.5h后形成均一的溶胶。然后将制备得到的溶胶在160℃下干燥3.5h,将干凝胶进行研磨,形成细粉后与蓬松的高熵稀土硅酸盐预制粉体混合均匀形成具有增韧因子混合的高熵稀土硅酸盐预制粉末。

65.s6:将具有增韧因子混合的高熵稀土硅酸盐预制粉末置于管式炉中,通入正硅酸四乙酯和高纯氩气,正硅酸四乙酯和高纯氩气的混合气流量为14.5sccm,管式炉的反应温

度为900℃,保温时间为10h,以25℃/min的降温速率降温至200℃,再关闭管式炉使产物冷却至室温,得到siox纳米线增韧的预制粉体;

66.s7:将预制粉体在箱式炉中经过1h,1250℃高温煅烧处理得到最终产物lu2si2o7纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体。

67.实施例5

68.本实施例提出一种纳米线原位增韧的高熵稀土硅酸盐粉末材料,具体的制备方法如下:

69.s1:将1mol yb(no3)3·

5h2o、1moly(no3)3·

6h2o、1mol lu(no3)3·

6h2o、1mol sc(no3)3·

6h2o和1mol gd(no3)3·

6h2o溶于53mol无水乙醇中,水浴中加热80℃搅拌溶解1.8h,得到混合多元的稀土硝酸盐溶液;将作为增韧反应剂的0.3mol er(no3)

3 6h2o溶于53mol无水乙醇中,水浴中加热80℃搅拌溶解1.8h,得到er(no3)3溶液;

70.s2:取具备还原剂作用的燃烧剂尿素5.3mol加入到步骤s1制备得到的多元稀土硝酸盐溶液中,搅拌0.7h,形成均一溶液;

71.s3:待s2溶液降至室温后,将26mol正硅酸四乙酯滴加到步骤s2得到的均一溶液,搅拌0.6h,滴加盐酸催化,调节ph值至2.5,调节反应温度至80℃,并反应6.5h,形成溶胶;

72.s4:将溶胶陈化形成湿凝,湿凝胶85℃干燥7.5h形成干凝胶,随后在350℃条件下待溶剂完全蒸发后,发生燃烧反应2.5h,形成蓬松的高熵稀土硅酸盐预制粉体;

73.s5:向er(no3)3溶液中加入催化剂盐酸调节其ph值至2.8,加热温度为68℃,反应时间为1.5h后形成均一的溶胶。然后将制备得到的溶胶在130℃下干燥3h,将干凝胶进行研磨,形成细粉后与蓬松的高熵稀土硅酸盐预制粉体混合均匀形成具有增韧因子混合的高熵稀土硅酸盐预制粉末。

74.s6:将具有增韧因子混合的高熵稀土硅酸盐预制粉末置于管式炉中,通入正硅酸四乙酯和高纯氩气,正硅酸四乙酯和高纯氩气的混合气流量为12sccm,管式炉的反应温度为850℃,保温时间为9h,以30℃/min的降温速率降温至200℃,再关闭管式炉使产物冷却至室温,得到siox纳米线增韧的预制粉体;

75.s7:将预制粉体在箱式炉中经过2.5h,1050℃高温煅烧处理得到最终产物er2si2o7纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体。

76.实施例6

77.本实施例提出一种纳米线原位增韧的高熵稀土硅酸盐粉末材料,具体的制备方法如下:

78.s1:将1mol yb(no3)3·

5h2o、1moly(no3)3·

6h2o、1mol lu(no3)3·

6h2o、1mol sc(no3)3·

6h2o和1mol gd(no3)3·

6h2o溶于57mol无水乙醇中,水浴中加热80℃搅拌溶解1.2h,得到混合多元的稀土硝酸盐溶液;将作为增韧反应剂的0.7mol tm(no3)

3 6h2o溶于57mol无水乙醇中,水浴中加热80℃搅拌溶解1.2h,得到tm(no3)3溶液;

79.s2:取具备还原剂作用的燃烧剂蔗糖和尿素混合物6mol加入到步骤s1制备得到的多元稀土硝酸盐溶液中,搅拌0.6h,形成均一溶液;

80.s3:待s2溶液降至室温后,将28mol正硅酸四乙酯滴加到步骤s2得到的均一溶液,搅拌0.7h,滴加盐酸催化,调节ph值至3.5,调节反应温度至60℃,并反应7h,形成溶胶;

81.s4:将溶胶陈化形成湿凝,湿凝胶80℃干燥7.7h形成干凝胶,随后在220℃条件下

待溶剂完全蒸发后,发生燃烧反应5.5h,形成蓬松的高熵稀土硅酸盐预制粉体;

82.s5:向tm(no3)3溶液中加入催化剂盐酸调节其ph值至2.8,加热温度为68℃,反应时间为1.5h后形成均一的溶胶。然后将制备得到的溶胶在130℃下干燥3h,将干凝胶进行研磨,形成细粉后与蓬松的高熵稀土硅酸盐预制粉体混合均匀形成具有增韧因子混合的高熵稀土硅酸盐预制粉末。

83.s6:将具有增韧因子混合的高熵稀土硅酸盐预制粉末置于管式炉中,通入正硅酸四乙酯和高纯氩气,正硅酸四乙酯和高纯氩气的混合气流量为13sccm,管式炉的反应温度为850℃,保温时间为8h,以20℃/min的降温速率降温至400℃,再关闭管式炉使产物冷却至室温,得到siox纳米线增韧的预制粉体;

84.s7:将预制粉体在箱式炉中经过2h,1100℃高温煅烧处理得到最终产物tm2si2o7纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体。

85.实施例7

86.本实施例提出一种纳米线原位增韧的高熵稀土硅酸盐粉末材料,具体的制备方法如下:

87.s1:将1mol yb(no3)3·

5h2o、1moly(no3)3·

6h2o、1mol lu(no3)3·

6h2o、1mol sc(no3)3·

6h2o和1mol gd(no3)3·

6h2o溶于58mol无水乙醇中,水浴中加热80℃搅拌溶解1.3h,得到混合多元的稀土硝酸盐溶液;将作为增韧反应剂的0.8mol yb(no3)3·

5h2o溶于58mol无水乙醇中,水浴中加热80℃搅拌溶解1.3h,得到yb(no3)3溶液;

88.s2:取具备还原剂作用的燃烧剂淀粉和甘氨酸混合物5.8mol加入到步骤s1制备得到的多元稀土硝酸盐溶液中,搅拌0.8h,形成均一溶液;

89.s3:待s2溶液降至室温后,将30mol正硅酸四乙酯滴加到步骤s2得到的均一溶液,搅拌0.7h,滴加盐酸催化,调节ph值至4,调节反应温度至75℃,并反应9h,形成溶胶;

90.s4:将溶胶陈化形成湿凝,湿凝胶85℃干燥7.5h形成干凝胶,随后在250℃条件下待溶剂完全蒸发,发生燃烧反应5.5h,形成蓬松的高熵稀土硅酸盐预制粉体;

91.s5:向yb(no3)3溶液中加入催化剂盐酸调节其ph值至2.8,加热温度为78℃,反应时间为2h后形成均一的溶胶。然后将制备得到的溶胶在180℃下干燥2h,将干凝胶进行研磨,形成细粉后与蓬松的高熵稀土硅酸盐预制粉体混合均匀形成具有增韧因子混合的高熵稀土硅酸盐预制粉末。

92.s6:将具有增韧因子混合的高熵稀土硅酸盐预制粉末置于管式炉中,通入正硅酸四乙酯和高纯氩气,正硅酸四乙酯和高纯氩气的混合气流量为12.5sccm,管式炉的反应温度为850℃,保温时间为10h,以20℃/min的降温速率降温至250℃,再关闭管式炉使产物冷却至室温,得到siox纳米线增韧的预制粉体;

93.s7:将预制粉体在箱式炉中经过1.5h,1200℃高温煅烧处理得到最终产物yb2si2o7纳米线增韧的(yb

0.2y0.2

lu

0.2

sc

0.2

gd

0.2

)2si2o7高熵粉体。

94.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1