单晶体直径控制方法及装置、单晶硅拉晶炉与流程

1.本发明涉及半导体技术领域,特别是指一种单晶体直径控制方法及装置、单晶硅拉晶炉。

背景技术:

2.单晶硅作为一种半导体材料,一般用于制造集成电路和其他电子元件。在制备硅单晶过程中,将直径较小的籽晶浸入硅熔体中,通过引晶生长出一段直径较细的细晶来排出位错以达到生长零位错晶体的目的。之后会通过放肩过程,使得晶体由细晶长大到目标直径,再通过等径生长获得所需要尺寸的晶体,最终通过收尾工艺,使晶棒与液面分离进而得到完整晶体。

3.等径过程是长晶过程中极为关键的工艺过程,也是保证晶体品质良率的关键。晶体的直径则是保证晶体生长稳定性的前提以及产品良率的保证;晶体直径自动控制装置则是保证晶体生长过程中直径自动控制的关键;目前主要使用光学高温计传感器以及电荷耦合器件(charge coupled device,ccd)光学相机来对晶体直径进行检测,其中前者以其具备较小的采光视角,且受热场部件干涉较小等优点,在复杂热场结构系统中应用较多;晶体直径自动控制装置的工作原理是:通过光学传感器监控晶体生长过程中所产生光圈的亮度值,以及监控传感器的位置进行直径控制;简单来说就是通过一固定位置(与晶体的目标直径对应)传感器的监控,来反馈晶体直径的变化信息。但实际生产过程中,随着晶体长度的变化以及热场内部结构的变化,晶体与液面处的光圈信号值会发生较大的变化,这主要是因为传感器所采集到的光圈亮度值实际是晶体与液面交汇处由于表面张力形成的弯月面,凭借熔液以及石英坩埚内壁或者其他热场部件的光学反射而形成一具有一定光亮的光圈;直径监控传感器监控范围内光圈亮度值的变化一方面是由于实际直径的大小波动,另一方面则是由于光源-即热场内部亮度发生变化,从而使得弯月面反射的光亮值产生变化;而,光源-即热场内部亮度发生变化的主要原因是因为晶体在实际生长过程中,坩埚内的剩熔液量、坩埚内壁露出面积、加热器功率、以及生长过程中液面与导流筒之间距离等参数都会随着晶体生长发生相应变化,因此通过弯月面反射到传感器的光亮值也会产生很大的变化,这种情况下就会极大影响设备对直径的控制进而最终影响生长拉速以及产品品质。

技术实现要素:

4.本发明要解决的技术问题是提供一种单晶体直径控制方法及装置、单晶硅拉晶炉,能够监控晶体生成过程中晶体的直径,保证晶体品质的稳定可控性。

5.为解决上述技术问题,本发明的实施例提供技术方案如下:

6.一方面,本发明实施例提供一种单晶体直径控制装置,应用于单晶硅拉晶炉,所述单晶硅拉晶炉包括炉体,所述炉体内设置有坩埚和加热器,以及位于所述坩埚上方的籽晶提拉结构,所述坩埚用于盛装多晶熔液,所述单晶体直径控制装置包括:

7.直径检测模块,用于对所述多晶熔液和晶体的交界处进行图像采样,获得原始图

像,对所述原始图像进行二值化处理,得到黑白图像,计算所述黑白图像中白色区域与黑色区域的面积比例,根据所述面积比例得到所述晶体的直径数据值;

8.控制模块,用于将所述直径数据值与预设直径数据值进行比较,并根据比较结果控制所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率。

9.一些实施例中,所述控制模块具体用于在所述直径数据值大于所述预设直径数据值时,提高所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率;在所述直径数据值小于所述预设直径数据值时,降低所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率。

10.一些实施例中,还包括:

11.设置在所述坩埚上方的导轨;

12.所述直径检测模块设置在所述导轨上,能够沿所述导轨移动。

13.一些实施例中,所述直径检测模块包括:

14.摄像单元,用于对所述多晶熔液和晶体的交界处进行图像采样,获得原始图像;

15.计算单元,用于对所述原始图像进行二值化处理,得到黑白图像,计算所述黑白图像中白色区域与黑色区域的面积比例l,l=s1/s2,其中s1为白色区域的面积,s2为黑色区域的面积;

16.矫正单元,用于利用矫正系数对所述面积比例进行矫正,得到所述直径数据值。

17.本发明的实施例还提供了一种单晶硅拉晶炉,包括炉体,所述炉体内设置有坩埚和加热器,以及位于所述坩埚上方的籽晶提拉结构,所述坩埚用于盛装多晶熔液,还包括如上所述的单晶体直径控制装置。

18.本发明的实施例还提供了一种单晶体直径控制方法,应用于单晶硅拉晶炉,所述单晶硅拉晶炉包括炉体,所述炉体内设置有坩埚和加热器,以及位于所述坩埚上方的籽晶提拉结构,所述坩埚用于盛装多晶熔液,所述单晶体直径控制方法包括:

19.对所述多晶熔液和晶体的交界处进行图像采样,获得原始图像,对所述原始图像进行二值化处理,得到黑白图像,计算所述黑白图像中白色区域与黑色区域的面积比例,根据所述面积比例得到所述晶体的直径数据值;

20.将所述直径数据值与预设直径数据值进行比较,并根据比较结果控制所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率。

21.一些实施例中,所述方法具体包括:

22.在所述直径数据值大于所述预设直径数据值时,提高所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率;在所述直径数据值小于所述预设直径数据值时,降低所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率。

23.一些实施例中,所述据所述面积比例得到所述晶体的直径数据值包括:

24.利用矫正系数对所述面积比例进行矫正,得到所述直径数据值。

25.本发明的实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的单晶体直径控制方法的步骤。

26.本发明的实施例具有以下有益效果:

27.上述方案中,通过对多晶熔液和晶体的交界处进行监测,可以监控晶体生成过程

中晶体的直径,并实时调整籽晶提拉结构的晶体提拉速度和/或加热器的功率,使得晶体的直径能够达到目标直径,本实施例能够确保晶体生长过程中得到的晶体直径的真实性,保证晶体提拉速度的稳定性,可提升晶体品质的稳定可控性。

附图说明

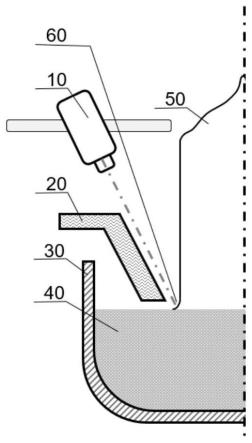

28.图1为本发明实施例晶体生长的示意图;

29.图2为本发明实施例单晶体直径控制装置的结构示意图;

30.图3为本发明实施例晶体径向截面(包括边缘和晶线)以及检测视野的示意图;

31.图4为本发明实施例对检测视野内的图像进行处理的示意图;

32.图5为本发明实施例单晶体直径控制方法的流程示意图。

33.附图标记

34.10 单晶体直径控制装置

35.101 直径检测模块

36.102 导轨

37.103 检测视野

38.20 导流筒

39.30 坩埚

40.40 多晶熔液

41.50 晶体

42.501 晶体边缘

43.502 凸出晶线

44.60 光圈

具体实施方式

45.为使本发明的实施例要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

47.本发明实施例提供一种单晶体直径控制方法及装置、单晶硅拉晶炉,能够监控晶体生成过程中晶体的直径,保证晶体品质的稳定可控性。

48.本发明实施例提供一种单晶体直径控制装置,应用于单晶硅拉晶炉,所述单晶硅拉晶炉包括炉体,如图1所示,所述炉体内设置有坩埚30和加热器(未图示),以及位于所述坩埚30上方的籽晶提拉结构(未图示),所述坩埚30用于盛装多晶熔液40,所述单晶体直径控制装置10包括:

49.直径检测模块,用于对所述多晶熔液40和晶体50的交界处进行图像采样,获得原始图像,对所述原始图像进行二值化处理,得到黑白图像,计算所述黑白图像中白色区域与黑色区域的面积比例,根据所述面积比例得到所述晶体的直径数据值;

50.控制模块,用于将所述直径数据值与预设直径数据值进行比较,并根据比较结果控制所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率。

51.本实施例中,通过对多晶熔液和晶体的交界处进行监测,可以监控晶体生成过程中晶体的直径,并实时调整籽晶提拉结构的晶体提拉速度和/或加热器的功率,使得晶体的直径能够达到目标直径,本实施例能够确保晶体生长过程中得到的晶体直径的真实性,保证晶体提拉速度的稳定性,可提升晶体品质的稳定可控性。

52.在拉晶过程中,多晶硅被装进坩埚30内加热熔化变为多晶熔液40,把一个具有特定晶向的晶体固定在籽晶夹头结构的下端,拉制单晶硅棒时,首先将晶体与多晶熔液熔接,开始进入引晶阶段;接着通过调整多晶熔液的温度、晶体向上的提升速度等,使单晶硅经过放肩阶段和转肩阶段不断长大,最终拉制出单晶硅棒。其中,导流筒20用于将液面处温度与晶棒外周环境分开,以保证合适的晶体生长温度梯度;坩埚30可以是石英或者坞等材料制成,内壁较为光滑,具有一定光反射作用;生长出来的晶体50的晶体边缘501(包含凸出的晶线)与多晶熔液40熔接。

53.晶体生长过程中,在晶体50与多晶熔液40的交界处,固液面由于熔液的表面张力形成弯月面结构,由于晶体结晶潜热以及周边光亮环境,从一定角度观看,该弯月面结构会发出亮度高于周边的光,称其为光圈,直径检测模块对多晶熔液40和晶体50的交界处进行图像采样,也就是对光圈进行图像采样。

54.如图2所示,单晶体直径控制装置10包括设置在坩埚上方的导轨102,直径检测模块101设置在所述导轨102上,能够沿所述导轨102移动。

55.一些实施例中,所述直径检测模块包括:

56.摄像单元,用于对所述多晶熔液和晶体的交界处进行图像采样,获得原始图像;

57.计算单元,用于对所述原始图像进行二值化处理,得到黑白图像,计算所述黑白图像中白色区域与黑色区域的面积比例l,l=s1/s2,其中s1为白色区域的面积,s2为黑色区域的面积;

58.矫正单元,用于利用矫正系数对所述面积比例进行矫正,得到所述直径数据值。

59.本实施例中,直径检测模块101按照目标角度固定设置在导轨102上,直径检测模块101在导轨102上的位置可以根据设定的晶体的目标直径来确定,可以根据实际需求调整直径检测模块101在导轨102上的位置。直径检测模块101工作过程中,摄像单元对光圈部位即固液交界处进行采样,得到原始图像。图3为本发明实施例晶体径向截面(包括边缘和晶线)以及检测视野的示意图,其中,501为晶体边缘,502为凸出晶线。如图4所示,其中,1031为直径检测模块101的检测视野103内取得的原始图像,对原始图像1031进行二值化处理,即设定一灰阶阈值,将原始图像1031的每一像素的灰阶值与该灰阶阈值进行比对,若像素的灰阶值大于或等于该灰阶阈值,则将该像素调整为白色像素,若像素的灰阶值小于该灰阶阈值,则将该像素调整为黑色像素;或者,若像素的灰阶值大于该灰阶阈值,则将该像素调整为白色像素,若像素的灰阶值小于或等于该灰阶阈值,则将该像素调整为黑色像素,进而得到黑白图像1032。结合黑白像素点的差值,拟合出黑白区域的边界,可以看出检测视野内的黑白图像由黑白两部分组成,计算白色区域与黑色区域的面积比例l,l=s1/s2,其中s1为白色区域的面积,s2为黑色区域的面积,s1代表检测视野内晶体所占部分,s2代表检测视野内晶体之外的部分,通过l能够体现晶体的直径大小。本实施例中,通过对原始图像进

行二值化处理得到黑白图像,可以实现数据降噪功能,避免晶体表面晶线对检测结果的干扰。

60.一些实施例中,为了降低数据处理量,可以在对原始图像进行二值化处理之前,去除原始图像中的背景。

61.当直径检测模块101以设定角度固定在导轨102设定位置时,认为该位置下,直径检测模块101所检测到的液面点与目标直径所对应,参考图1所示的位置,所检测到的视野内白色区域与黑色区域的面积比为标准值,记为l1,当晶体直径偏大时,检测视野内白色区域会增大,此时l》l1,反之,l《l1。由于熔液量的减少以坩埚位置变化所导致热场内环境光亮变化对检测结果会产生干扰,因此,可以引入矫正系数对面积比例进行矫正,得到直径数据值。比如,可以引入系数α将l放大,得到直径数据值d=α*l(d非实际直径,只代表或反馈直径的变化趋势),d值的变化可以反馈晶体的直径变化,本实施例中,通过系数矫正,可以最大程度减小由于熔液量的减少以坩埚位置变化所导致热场内环境光亮变化对检测结果的干扰。

62.在得到直径数据值后,可以依据直径数据值对晶体生成过程进行控制。一些实施例中,所述控制模块具体用于在所述直径数据值大于所述预设直径数据值时,提高所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率;在所述直径数据值小于所述预设直径数据值时,降低所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率。

63.在所述直径数据值大于所述预设直径数据值时,表示晶体的实际直径大于目标直径,可以提高所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率,保证实际直径与目标直径相近或相等;在所述直径数据值小于所述预设直径数据值时,表示晶体的实际直径小于目标直径,可以降低所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率,保证实际直径与目标直径相近或相等。

64.本发明的实施例还提供了一种单晶硅拉晶炉,包括炉体,所述炉体内设置有坩埚和加热器,以及位于所述坩埚上方的籽晶提拉结构,所述坩埚用于盛装多晶熔液,还包括如上所述的单晶体直径控制装置。

65.本发明的实施例还提供了一种单晶体直径控制方法,应用于单晶硅拉晶炉,所述单晶硅拉晶炉包括炉体,所述炉体内设置有坩埚和加热器,以及位于所述坩埚上方的籽晶提拉结构,所述坩埚用于盛装多晶熔液,如图5所示,所述单晶体直径控制方法包括:

66.步骤s01:对所述多晶熔液和晶体的交界处进行图像采样,获得原始图像,对所述原始图像进行二值化处理,得到黑白图像,计算所述黑白图像中白色区域与黑色区域的面积比例,根据所述面积比例得到所述晶体的直径数据值;

67.步骤s02:将所述直径数据值与预设直径数据值进行比较,并根据比较结果控制所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率。

68.本实施例中,通过对多晶熔液和晶体的交界处进行监测,可以监控晶体生成过程中晶体的直径,并实时调整籽晶提拉结构的晶体提拉速度和/或加热器的功率,使得晶体的直径能够达到目标直径,本实施例能够确保晶体生长过程中得到的晶体直径的真实性,保证晶体提拉速度的稳定性,可提升晶体品质的稳定可控性。

69.在拉晶过程中,多晶硅被装进坩埚30内加热熔化变为多晶熔液40,把一个具有特定晶向的晶体固定在籽晶夹头结构的下端,拉制单晶硅棒时,首先将晶体与多晶熔液熔接,

开始进入引晶阶段;接着通过调整多晶熔液的温度、晶体向上的提升速度等,使单晶硅经过放肩阶段和转肩阶段不断长大,最终拉制出单晶硅棒。其中,导流筒20用于将液面处温度与晶棒外周环境分开,以保证合适的晶体生长温度梯度;坩埚30可以是石英或者坞等材料制成,内壁较为光滑,具有一定光反射作用;生长出来的晶体50的晶体边缘501(包含凸出的晶线)与多晶熔液40熔接。

70.晶体生长过程中,在晶体50与多晶熔液40的交界处,固液面由于熔液的表面张力形成弯月面结构,由于晶体结晶潜热以及周边光亮环境,从一定角度观看,该弯月面结构会发出亮度高于周边的光,称其为光圈,直径检测模块对多晶熔液40和晶体50的交界处进行图像采样,也就是对光圈进行图像采样。

71.如图2所示,单晶体直径控制装置10包括设置在坩埚上方的导轨102,直径检测模块101设置在所述导轨102上,能够沿所述导轨102移动。

72.本实施例中,直径检测模块101按照目标角度固定设置在导轨102上,直径检测模块101在导轨102上的位置可以根据设定的晶体的目标直径来确定,可以根据实际需求调整直径检测模块101在导轨102上的位置。直径检测模块101工作过程中,摄像单元对光圈部位即固液交界处进行采样,得到原始图像。图3为本发明实施例晶体径向截面(包括边缘和晶线)以及检测视野的示意图,其中,501为晶体边缘,502为凸出晶线。如图4所示,其中,1031为直径检测模块101的检测视野103内取得的原始图像,对原始图像1031进行二值化处理,即设定一灰阶阈值,将原始图像1031的每一像素的灰阶值与该灰阶阈值进行比对,若像素的灰阶值大于或等于该灰阶阈值,则将该像素调整为白色像素,若像素的灰阶值小于该灰阶阈值,则将该像素调整为黑色像素;或者,若像素的灰阶值大于该灰阶阈值,则将该像素调整为白色像素,若像素的灰阶值小于或等于该灰阶阈值,则将该像素调整为黑色像素,进而得到黑白图像1032。结合黑白像素点的差值,拟合出黑白区域的边界,可以看出检测视野内的黑白图像由黑白两部分组成,计算白色区域与黑色区域的面积比例l,l=s1/s2,其中s1为白色区域的面积,s2为黑色区域的面积,s1代表检测视野内晶体所占部分,s2代表检测视野内晶体之外的部分,通过l能够体现晶体的直径大小。本实施例中,通过对原始图像进行二值化处理得到黑白图像,可以实现数据降噪功能,避免晶体表面晶线对检测结果的干扰。

73.一些实施例中,为了降低数据处理量,可以在对原始图像进行二值化处理之前,去除原始图像中的背景。

74.当直径检测模块101以设定角度固定在导轨102设定位置时,认为该位置下,直径检测模块101所检测到的液面点与目标直径所对应,参考图1所示的位置,所检测到的视野内白色区域与黑色区域的面积比为标准值,记为l1,当晶体直径偏大时,检测视野内白色区域会增大,此时l》l1,反之,l《l1。由于熔液量的减少以坩埚位置变化所导致热场内环境光亮变化对检测结果会产生干扰,因此,可以引入矫正系数对面积比例进行矫正,得到直径数据值。比如,可以引入系数α将l放大,得到直径数据值d=α*l(d非实际直径,只代表或反馈直径的变化趋势),d值的变化可以反馈晶体的直径变化,本实施例中,通过系数矫正,可以最大程度减小由于熔液量的减少以坩埚位置变化所导致热场内环境光亮变化对检测结果的干扰。

75.在得到直径数据值后,可以依据直径数据值对晶体生成过程进行控制。一些实施

例中,所述方法具体包括:

76.在所述直径数据值大于所述预设直径数据值时,提高所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率;在所述直径数据值小于所述预设直径数据值时,降低所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率。

77.在所述直径数据值大于所述预设直径数据值时,表示晶体的实际直径大于目标直径,可以提高所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率,保证实际直径与目标直径相近或相等;在所述直径数据值小于所述预设直径数据值时,表示晶体的实际直径小于目标直径,可以降低所述籽晶提拉结构的晶体提拉速度和/或所述加热器的功率,保证实际直径与目标直径相近或相等。

78.本发明的实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的单晶体直径控制方法的步骤。

79.需要说明,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于实施例而言,由于其基本相似于产品实施例,所以描述得比较简单,相关之处参见产品实施例的部分说明即可。

80.以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1