一种从油性研磨废料中回收金刚石粉体的方法与流程

本公开涉及矿物加工,具体地,涉及一种从油性研磨废料中回收金刚石粉体的方法。

背景技术:

1、氧化锆陶瓷具有高硬度、高强度、高韧性、良好的耐腐蚀等诸多优点,广泛应用于机械、化工、航空航天等领域。然而,由于陶瓷材料具有较高的硬度,在研磨和抛光工序上相对困难,且对其加工质量的要求非常高,表面粗糙度要达到纳米级。金刚石是目前发现的自然界中硬度最高的物质,广泛应用于脆硬材料的切割、磨削及钻孔等加工,如半导体晶体、石材、陶瓷、硬质合金等。金刚石研磨一般是倒数第二道加工工序,该工序不仅要求效率快,而且要求表面粗糙度低,且不能有深划伤,这样在最后的抛光工序中,才能有更高的良率。传统的机械研磨或抛光,是利用金刚石研磨液或金刚石抛光膏,在适当压力的作用下,在金属研磨盘或贴有抛光垫盘的快速旋转下,对陶瓷材料表面进行研磨或抛光,在研磨过程中,金刚石颗粒会逐渐变细,粒度也会逐渐变小,这些金刚石颗粒与油性研磨液或抛光膏形成油性研磨废料。现有技术对研磨废料的后续处理中,只能回收部分颗粒较大的金刚石,而对于颗粒较小的金刚石粉体则无法回收,只能在后续废弃物处理工序中被浪费。

技术实现思路

1、本公开的目的是提供一种从油性研磨废料中回收金刚石粉体的方法,该方法采用特定组成的分离剂,除油效率高,回收得到高纯度金刚石粉体。

2、为了实现上述目的,本公开提供一种从油性研磨废料中回收金刚石粉体的方法,所述方法包括:

3、(1)将含有金刚石粉体和陶瓷颗粒的油性研磨废料、分离剂与水混合,对所得混合物进行过滤,然后将所得滤液进行固液分离,收集沉淀物;

4、(2)将所述沉淀物、硫酸溶液与硫酸铵混合并加热,对所得物料进行洗涤和干燥;

5、其中,所述分离剂包括表面活性剂、有机羧酸盐和碱性无机物。

6、可选地,步骤(1)中,所述油性研磨废料、分离剂与水的重量比为1:(0.2~1):(10~20),优选为1:(0.5~1):(15~20)。

7、可选地,所述表面活性剂为非离子型表面活性剂,优选为脂肪醇聚氧乙烯醚、三乙醇胺、聚氧乙烯甘油醚、聚乙二醇、壬基酚聚氧乙烯醚和聚乙烯吡咯烷酮中的一种或几种,所述有机羧酸盐包括琥珀酸钠、柠檬酸钠、葡萄糖酸钠、醋酸钠、苯甲酸钠和甲酸钠中的一种或几种,所述碱性无机物包括碳酸钠、氢氧化钠、氢氧化钾、碳酸氢钠、氢氧化钙和氢氧化钡中的一种或几种。

8、可选地,所述分离剂包括脂肪醇聚氧乙烯醚、三乙醇胺、聚氧乙烯甘油醚、琥珀酸钠、柠檬酸钠、葡萄糖酸钠、碳酸钠、氢氧化钠和氢氧化钾;以所述分离剂的总重量为基准,所述脂肪醇聚氧乙烯醚的含量为1~10重量%,所述三乙醇胺的含量为2~10重量%,所述聚氧乙烯甘油醚的含量为2~10重量%,所述琥珀酸钠的含量为2~10重量%,所述柠檬酸钠的含量为4~16重量%,所述葡萄糖酸钠的含量为2~8重量%,所述碳酸钠的含量为2~15重量%,所述氢氧化钠的含量为10~25重量%,所述氢氧化钾的含量为5~20重量%。

9、可选地,步骤(2)中,所述沉淀物、硫酸溶液和硫酸铵的重量比为1:(5~10):(3~5),优选为1:(7~10):(3~4);以所述硫酸溶液的总重量为基准,所述硫酸的含量为50~98重量%。

10、可选地,步骤(2)中,所述加热的条件包括:温度为300~500℃,保温时间为0.5~3h,优选地,温度为300~400℃,保温时间为0.5~2h。

11、可选地,所述方法还包括,在步骤(1)的所述过滤之前,对所述混合物进行分散处理;所述分散处理包括机械搅拌或超声分散,所述机械搅拌的条件包括:搅拌速度为100~1000r/min,搅拌时间为10~30min;所述超声分散的条件包括:超声频率为10~100khz,超声温度为20~100℃,超声时间为30~240min。

12、可选地,所述过滤包括单级过滤或多级过滤,所述单级过滤的滤网孔径为25~150μm,所述多级过滤的最末级的滤网孔径为25~75μm。

13、可选地,步骤(1)中,所述固液分离包括静置沉淀或离心分离,所述静置沉淀的时间为12~48h;所述离心分离的条件包括:离心机功率为30~50hz,转速为1000~12000r/min,离心时间为5~30min;步骤(2)中,所述洗涤包括:用纯水将反应产物进行一次或多次冲洗,直至洗涤液的ph为6.5~7.5,所述干燥的温度为150~450℃,时间为1~3h。

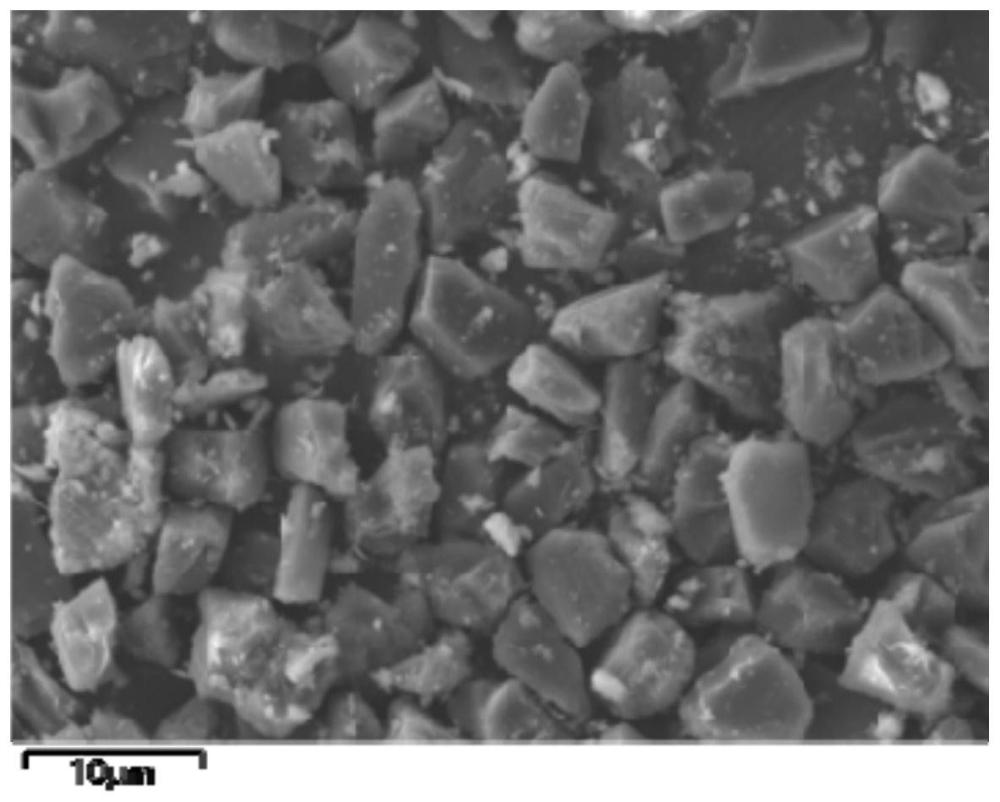

14、可选地,所述油性研磨废料包括金刚石粉体、油脂和陶瓷颗粒,所述陶瓷颗粒包括氧化锆陶瓷;以所述油性研磨废料的总重量为基准,所述金刚石粉体的含量为10~60重量%,优选为20~30重量%;所述金刚石粉体的绝对粒径为3~20μm,优选为3~5μm,所述陶瓷颗粒的绝对粒径为1~100μm;优选地,所述油性研磨废料选自油性研磨废浆料和金刚石抛光废膏。

15、通过上述技术方案,本公开提供的从油性研磨废料中回收金刚石粉体的方法采用特定组成的分离剂进行化学除油,可有效去除油脂,其中表面活性剂具有增溶作用,可降低油脂与水的界面张力,减弱油脂对金刚石粉体的附着力,并有利于脱落的油脂漂浮于液体表面,便于分离;有机羧酸盐具有乳化作用,可使油脂分散在水溶液中,变成乳浊液;碱性无机物可以将油脂中的动植物油分解成易溶于水的脂肪酸盐和甘油,然后通过固液分离使金刚石粉体从油脂中分离出来,达到清除油污的目的;采用硫酸溶液与硫酸铵以化学除杂的方式可去除油性研磨废料中的陶瓷杂质,从而回收得到高纯度的金刚石粉体。本公开的方法工序简单,除油效率高,可有效降低金刚石回收成本。

16、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种从油性研磨废料中回收金刚石粉体的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述油性研磨废料、分离剂与水的重量比为1:(0.2~1):(10~20),优选为1:(0.5~1):(15~20)。

3.根据权利要求1所述的方法,其特征在于,所述表面活性剂为非离子型表面活性剂,优选为脂肪醇聚氧乙烯醚、三乙醇胺、聚氧乙烯甘油醚、聚乙二醇、壬基酚聚氧乙烯醚和聚乙烯吡咯烷酮中的一种或几种,所述有机羧酸盐包括琥珀酸钠、柠檬酸钠、葡萄糖酸钠、醋酸钠、苯甲酸钠和甲酸钠中的一种或几种,所述碱性无机物包括碳酸钠、氢氧化钠、氢氧化钾、碳酸氢钠、氢氧化钙和氢氧化钡中的一种或几种。

4.根据权利要求3所述的方法,其特征在于,所述分离剂包括脂肪醇聚氧乙烯醚、三乙醇胺、聚氧乙烯甘油醚、琥珀酸钠、柠檬酸钠、葡萄糖酸钠、碳酸钠、氢氧化钠和氢氧化钾;

5.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述沉淀物、硫酸溶液和硫酸铵的重量比为1:(5~10):(3~5),优选为1:(7~10):(3~4);以所述硫酸溶液的总重量为基准,所述硫酸的含量为50~98重量%。

6.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述加热的条件包括:温度为300~500℃,保温时间为0.5~3h,优选地,温度为300~400℃,保温时间为0.5~2h。

7.根据权利要求1所述的方法,其特征在于,所述方法还包括,在步骤(1)的所述过滤之前,对所述混合物进行分散处理;

8.根据权利要求1所述的方法,其特征在于,所述过滤包括单级过滤或多级过滤,所述单级过滤的滤网孔径为25~150μm,所述多级过滤的最末级的滤网孔径为25~75μm。

9.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述固液分离包括静置沉淀或离心分离,所述静置沉淀的时间为12~48h;所述离心分离的条件包括:离心机功率为30~50hz,转速为1000~12000r/min,离心时间为5~30min;

10.根据权利要求1所述的方法,其特征在于,所述油性研磨废料包括金刚石粉体、油脂和陶瓷颗粒,所述陶瓷颗粒包括氧化锆陶瓷;以所述油性研磨废料的总重量为基准,所述金刚石粉体的含量为10~60重量%,优选为20~30重量%;所述金刚石粉体的绝对粒径为3~20μm,优选为3~5μm,所述陶瓷颗粒的绝对粒径为1~100μm;优选地,所述油性研磨废料选自油性研磨废浆料和金刚石抛光废膏。

技术总结

本公开涉及一种从油性研磨废料中回收金刚石粉体的方法,该方法包括:(1)将含有金刚石粉体和陶瓷颗粒的油性研磨废料、分离剂与水混合,对所得混合物进行过滤,然后将所得滤液进行固液分离,收集沉淀物;(2)将沉淀物、硫酸溶液与硫酸铵混合并加热,对所得物料进行洗涤和干燥;其中,分离剂包括表面活性剂、有机羧酸盐和碱性无机物。该方法采用特定组成的分离剂,除油效率高,回收得到高纯度金刚石粉体。

技术研发人员:林敏敏,王坚玮,吴英远,孙剑

受保护的技术使用者:惠州比亚迪电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!