一种基于膜分离、变压吸附和电化学氢泵耦合的氦气分离回收系统及方法

1.本发明属于氦气提取技术领域,涉及一种基于膜分离、变压吸附和电化学氢泵耦合的氦气分离回收系统及方法。相较于传统的深冷精馏+变压吸附+空气催化氧化脱氢的氦气提取工艺,该工艺通过膜分离氦气高效富集和电化学氢泵高效脱氢协同增效,在生产高纯氦气的同时联产高纯氢气,实现天然气提氦过程提质增效。本发明所提出的系统从根本上避免了传统深冷精馏工艺的高能耗和空气催化氧化脱氢导致的杂质引入和设备复杂等问题,可以大幅度降低变压吸附装置的能耗和设备投资,实现含氦天然气资源高效利用,提升企业的经济和社会效益。

背景技术:

2.氦气(he)因其具有沸点低、溶解度小、强化学惰性和密度小等特点,其在航空航天、深海潜水、医疗及国防等领域中应用价值极高,是一种稀有的战略资源。尽管氦元素是宇宙中第二丰富的元素,但是地球大气中的氦气含量很低(5.0ppm),因此从空气中直接提取氦气是不经济的。从天然气田中获取氦气几乎是唯一的工业化来源,全世界超过95%的氦气都是基于天然气加工过程的副产品。但是含氦天然气资源在各国的分布极不均匀,我国的含氦天然气资源储量仅占0.1%,且多为贫氦天然气田,因此我国的氦气主要依赖进口且对外依存度高达97%。基于以上问题,开发一种新型高效提氦工艺并缓解我国氦气资源紧张的问题迫在眉睫。

3.从液化天然气工厂获得含氦混合气中的氦气含量较低(1-10mol%),常规的分离技术包括精馏、吸收、变压吸附和膜分离等。尽管现有的工业化装置多采用精馏的方法实现氦气的富集,但是由于氦气本身具有沸点低、难液化的物理特性,导致基于精馏的氦气分离富集工艺多存在低温、高压等极端工况,对设备要求高、深冷和压缩能耗大、操作复杂,因此基于精馏的氦气富集工艺在本质上并不经济,且环境友好性较差;吸收是一种溶剂选择性溶解的气体分离技术,但氮气、氢气和氦气在各种吸收剂中的溶解度非常低,难以满足氦气富集和纯化的需求;变压吸附虽然可以实现绝大多数气体混合物的高效分离,然而对于粗氦中的氦气和氢气组分却几乎没有选择性,因此仅依靠变压吸附技术同样也无法获得高纯氦气;现有的液化天然气工厂的氦气纯化工艺常采用空气催化氧化法将氢气杂质除去,但是空气催化氧化法又引入了新杂质(h2o,n2,o2,co2等),因此大大增加了下游变压吸附装置的负荷。此外,氢气还是一种重要的二次能源,空气催化氧化在引入杂质的同时还造成了潜在高价值气体资源的损失。膜分离是一种基于气体分子渗透速率差异的分离技术,不依赖分离体系的相平衡,是有效的气体分离方式;但是由于氢气和氦气的渗透速率几乎一致,因此通过膜分离难以实现氢气和氦气的分离,从而使得最终的提浓氦气中含有氢气,即不能直接通过膜分离获得高纯氦气产品;但是,气体膜分离具有占地面积小、操作简单、分离能耗低(无相变)且易于与其它分离技术耦合等优势,因此在粗氦气富集领域相比深冷精馏拥有更大的优势。

4.氦气的提取过程分为富集和纯化两部分。从井口采出的含氦天然气(氦气含量:200~1000ppm)经过脱酸性气、脱水、液化和重组分脱除等工序后进入脱氮单元脱除氮气杂质,氦气组分将在脱氮装置塔顶形成贫氦气流(氦气含量:1-10mol%,其余组分为n2,ch4等),为氦气分离回收的原料气(其具体组成如表1所示)。在传统的基于深冷精馏的氦气富集工艺中,贫氦气经过压缩、降温(压力≥1.30mpa,温度≤-193℃)后进入深冷精馏塔,从塔顶获得粗氦(氦气含量≥50mol%),其与空气混合、经压缩机升压后进入空气催化氧化反应器脱除氢气杂质,并在此过程中生成水;脱氢后的富氦气流冷却至常温(40℃)除去部分冷凝水,而后进入第一级变压吸附单元除去痕量水;脱水后的粗氦进入第二级变压吸附装置除去氮气杂质,从而获得高纯氦(氦气纯度≥99.9mol%)。

5.表1某液化天然气工厂脱氮装置尾气组成

[0006][0007]

电化学氢泵是一种新型的氢气分离技术,为氢气的高效分离提供了新的解决方案。在外加电场的作用下,阳极侧含氢混合气中的氢气在阳极催化剂层表面解离为质子和电子,电子经外电路传导至阴极,质子经质子交换膜到达阴极侧催化剂层与电子重新结合还原为氢气,并在阴极侧输出高纯氢气。该过程能耗低(氢气具有最低解离电压)且不引入其它杂质、设备占地面积小且易操作(连续化过程)、常温常压进料且可以在阴极获得高纯氢气,为含氢混合气的高效分离提供了新的技术解决方案。

[0008]

针对现有的深冷精馏氦气富集工艺存在能耗大、设备投资大等问题;基于空气催化氧化法的脱氢工艺存在新杂质引入、氢气资源损失和设备复杂等局限性。本发明提出一种基于气体膜分离、变压吸附和电化学氢泵耦合的氦气分离回收系统,实现膜分离低浓度氦气高效富集和电化学氢泵高效脱氢无隙匹配和协同增效,在生产高纯氦气的同时联产高纯氢气,实现含氦天然气资源的高效利用。

技术实现要素:

[0009]

本发明目的在于提供一种膜分离、变压吸附和电化学氢泵耦合的氦气分离回收系统及方法,实现从低浓度含氦气体中分离得到高纯氦气产品,并联产高纯氢气,提升企业的经济和社会效益。

[0010]

为达到上述目的,本发明的技术方案:

[0011]

一种基于膜分离、变压吸附和电化学氢泵耦合的氦气分离回收系统:

[0012]

该系统通过膜分离氦气高效富集和电化学氢泵高效脱氢协同增效,在获得高纯氦气的同时联产高纯氢气,实现低浓度氢气资源化,优化气体资源配置并实现天然气提氦过程提质增效。本发明所提出的系统从根本上避免了传统深冷精馏工艺的高能耗和空气催化氧化脱氢导致的杂质引入和设备复杂等问题,可以大幅度降低氦气分离装置的能耗和设备投资,实现含氦天然气资源的高效利用。

[0013]

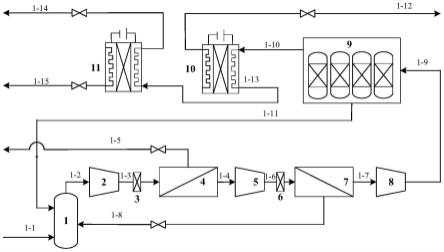

所述的氦气分离回收系统包括两部分:氦气富集工段和氦气纯化工段;所述的氦气富集工段包括依次连接的缓冲罐1、第1#压缩机2、第1#膜前过滤器3、第1#膜分离器4、第

2#压缩机5、第2#膜前过滤器6、第2#膜分离器7和第3#压缩机8;所述的氦气纯化工段包括变压吸附装置9、第1#电化学氢泵10和第2#电化学氢泵11,变压吸附装置9的出口与第1#电化学氢泵10的阳极侧入口相连,第1#电化学氢泵10的阳极侧出口与第2#电化学氢泵11的阳极侧入口相连;所述的缓冲罐1还分别与原料气1-1、第2#膜分离器7及变压吸附装置9相连;所述的第3#压缩机8还分别与变压吸附装置9相连;

[0014]

一种基于膜分离、变压吸附和电化学氢泵耦合的氦气分离回收方法,该方法是采用上述氦气分离回收系统实现的,具体过程如下:

[0015]

在氦气富集工段,从液化天然气工厂获得的原料气1-1经缓冲罐1与来自于第2#膜分离器7的二级膜渗余气1-8和来自于变压吸附装置9的解吸气1-11混合,混合后的气体1-2经第1#压缩机2升压,一次升压后的混合气体1-3经第1#膜前过滤器3进入第1#膜分离器4;氦气组分在第1#膜分离器4的渗透侧富集,并在膜渗透侧得到一级膜渗透气1-4;第1#膜分离器4渗余侧得到主要成分为甲烷和氮气的一级膜渗余气1-5,一级膜渗余气1-5返回至液化天然气工厂脱氮装置回收甲烷;一级膜渗透气1-4经第2#压缩机5升压,二次升压后的混合气体1-6经第2#膜前过滤器6进入第2#膜分离器7;氦气组分在第2#膜分离器7经过进一步富集得到粗氦1-7;从第2#膜分离器7获得的二级膜渗余气1-8进入缓冲罐1与原料气1-1和解吸气1-11混合后参与循环。

[0016]

在氦气纯化工段,粗氦1-7经第3#压缩机8升压;三次升压后的混合气体1-9进入变压吸附装置9,经变压吸附装置9除去非氢杂质后的氢氦混合气1-10进入第1#电化学氢泵10的阳极侧脱除氢气,变压吸附装置9得到的解吸气1-11返回至缓冲罐1与原料气1-1和二级膜渗余气1-8混合后参与循环;氢氦混合气1-10在第1#电化学氢泵10的阳极侧脱除大部分氢气杂质,在第1#电化学氢泵10的阴极侧得到高纯氢气a1-12;脱除大部分氢气杂质后的一级氢泵阳极出口气1-13进入第2#电化学氢泵11的阳极侧对剩余的氢气杂质进行深度脱除,在第2#电化学氢泵11阳极侧出口处得到高纯氦气1-14,在第2#电化学氢泵11的阴极侧得到高纯氢气b1-15。本发明所提出的氦气分离系统可以获得高纯氦气和副产高纯氢气两种产品。

[0017]

所述氦气分离回收系统所采用的第1#膜前过滤器3、第1#膜分离器4、第2#膜前过滤器6、第2#膜分离器7所使用膜组件包括中空纤维结构(中空纤维膜)、板框式结构(平板膜)或螺旋卷式结构(螺旋卷式膜)。

[0018]

所述氦气分离回收系统所采用的第1#压缩机2、第2#压缩机5、第3#压缩机8包括往复式压缩机、离心式压缩机、轴流式压缩机和螺杆式压缩机。

[0019]

所述的第1#电化学氢泵10和第2#电化学氢泵11包括低温电化学氢泵或高温电化学氢泵,采用的催化剂包括铂系贵金属催化剂和非贵金属系催化剂,所使用的质子交换膜材料包括全氟磺酸质子交换膜和非氟质子交换膜,所采用的气体扩散层材料为碳纸。

[0020]

所述的氦气分离回收系统所采用的缓冲罐包括立式缓冲罐和卧式缓冲罐。所述的原料气1-1中,氦气含量为1.0-10.0mol%;

[0021]

所述的混合后的气体1-2经第1#压缩机2升压至1600kpa以上;

[0022]

所述的第1#膜分离器4的一级膜渗透气1-4氦气含量≥30mol%;

[0023]

所述的一级膜渗透气1-4经第2#压缩机5升压至1600kpa以上;

[0024]

所述的第2#膜分离器7进一步富集得到的粗氦1-7中氦气含量≥60mol%;

4,氦气含量为45.3mol%;第1#膜分离器4渗余侧得到主要成分为甲烷和氮气的一级膜渗余气1-5,返回至液化天然气工厂脱氮装置回收甲烷;一级膜渗透气1-4经第2#压缩机5升压至3700kpa,二次升压后的混合气体1-6经第2#膜前过滤器6进入第2#膜分离器7;氦气组分在第2#膜分离器7的进一步富集,并得到氦气含量为65.0mol%的粗氦1-7;第2#膜分离器7的渗余气1-8去缓冲罐1与原料气1-1和解吸气1-11混合后参与循环。

[0038]

在氦气纯化工段,经膜分离提浓后的富氦1-7经第3#压缩机8升压至575kpa;三次升压后的混合气体1-9进入变压吸附装置9除去非氢杂质,脱除非氢杂质后的氢氦混合气1-10进入第1#电化学氢泵10脱除氢气,解吸气1-11返回至缓冲罐1与原料气1-1和二级膜渗余气1-8混合后参与循环;氢氦混合气1-10进入第1#电化学氢泵10的阳极侧脱除大部分氢气(脱除率为65%),在第1#电化学氢泵10的阴极侧得到高纯氢气a(氢气纯度≥99.9mol%)1-12;脱除大部分氢气后的一级氢泵阳极出口气1-13进入第2#电化学氢泵11的阳极侧对剩余的氢气杂质进行深度脱除(脱除率为99.9%),在第2#电化学氢泵11阳极侧出口处得到高纯氦气1-14(氦气纯度≥99.9mol%),在第2#电化学氢泵11的阴极侧得到高纯氢气b1-15(氢气纯度≥99.9mol%);整个氦气分离回收系统可以获得高纯氦气和高纯氢气两种产品。

[0039]

本实施例中,所采用的第1#膜前过滤器3和第2#膜前过滤器6为立式过滤器。所述的第1#电化学氢泵10和第2#电化学氢泵11均分别为低温电化学氢泵;其操作温度为60℃;采用的催化剂均为铂系贵金属催化剂,具体的催化剂形式为铂碳(pt/c,铂含量为5%);所使用的质子交换膜材料均分别为全氟磺酸质子交换膜,具体的膜材料为nafion 212;所采用的气体扩散层材料为碳纸,具体型号为hcp020n。所述的变压吸附装置9采用的是四塔变压吸附,所采用的吸附剂为分子筛,吸附剂型号为13x。

[0040]

以上所述仅为本发明的较佳实施案例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1