一种水处理器中的活性炭棒的生产工艺的制作方法

1.本发明涉及污水处理技术领域,具体涉及一种水处理器中的活性炭棒的生产工艺。

背景技术:

2.活性炭过滤是根据活性炭的吸附特点,活性炭主要用于除去水中的污染物、脱色、过滤净化液体、气体,还用于对空气的净化处理、废气回收、贵重金属的回收及提炼。碳棒材料为主要有活性炭制备而成的用于过滤的材料,目前常用于对水体进行过滤。

3.而现有利用活性炭对于水体的净化已经是常用的手段之一,但是目前所用的过滤材料吸附性能有限,尤其是对于高含量重金属离子的水体中,工业废水中含有铬、铜、锌、镉、铅、镍等有毒重金属,且这些有毒重金属较难被生物降解,会累积进入食物链利用活性炭吸附很容易达到饱和,而达不到很高的吸附效率。

技术实现要素:

4.为了解决上述背景技术中提到的问题,本发明提供了一种水处理器中的活性炭棒的生产工艺,通过聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭粉末与氧化淀粉-羧甲基纤维素钠复配的胶粘剂混合制备了活性碳棒,该活性碳棒具有超高比表面积,同时表面官能团丰富,对工业废水中的有毒重金属有较好的吸附能力。

5.本发明的目的可以通过以下技术方案实现:

6.本发明提供了一种水处理器中的活性炭棒的生产工艺,活性碳棒的生产工艺包括以下步骤:

7.s1、将改性竹基活性炭、碳酸钙、聚乙烯蜡剂加入高速混料机中在100~200rpm的转速下混合10~20min,然后加入复配淀粉胶粘剂继续混合5~10min,得到预混料;

8.s2、将步骤s1制备的与预混料加入挤压机模具中压制成型,得到活性碳棒坯件,将坯件60~80℃恒温干燥6~8h后放入烧结炉中,在氮气氛围下以3~5℃/min速率升温至220~350℃烧结1~3h;

9.s3、将步骤s2烧结后的活性碳棒冷却、脱模,进行切割、表面修整后即得成品活性炭棒。

10.进一步优选地,活性碳棒包含以下重量份原料:改性竹基活性炭60~80份、复配胶粘剂8~10份、碳酸钙3~5份、聚乙烯蜡1~3 份,改性竹基活性炭为聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭粉末,所述复配胶粘剂为氧化淀粉与羧甲基纤维素钠复配的胶粘剂。

11.进一步优选地,聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭的制备方法包括以下步骤:

12.a、将毛竹破碎形成至10~30目竹屑,之后将质量浓度为 30~40wt%的磷酸溶液喷洒在竹屑上搅拌混合均匀,然后将竹屑加入炭化炉中在氮气氛围中先预处理、炭化,然后

通过水蒸气进行活化,最后在氮气保护下冷却至室温,制得活化的竹基活性炭;

13.b、将聚乙烯亚胺按加入无水乙醇中,搅拌使聚乙烯亚胺充分溶解,然后将步骤a中制备的竹基活性炭加入上述聚乙烯亚胺乙醇溶液中,超声处理10~20min,最后将混合液置于鼓风干燥机中蒸发烘干得到聚乙烯亚胺改性的竹基活性炭pei-pac;

14.c、将步骤b制备的pei-pac加入4-6mol/l的十二烷基苯磺酸钠溶液中,搅拌反应30~90min,离心洗涤过滤后滤渣置于70~80℃恒温干燥箱中烘干,得到聚乙烯亚胺和十二烷基苯磺酸钠联合改性的竹基活性炭pei-sdbs-pac。

15.进一步优选地,步骤a中竹屑与磷酸溶液的固液比为1~3:1。

16.进一步优选地,步骤a中竹屑加入炭化炉中在氮气氛围中先以 1~3℃/min的速率升温至180~220℃,预处理20~40min,再以3~5℃ /min的速率升温至400~600℃,炭化处理40~80min,最后以3~5℃ /min的速率升温至780~850℃,关闭氮气阀,充入足量的水蒸气进行活化反应1~2h,最后关闭蒸汽阀,通入氮气,在氮气保护下冷却至室温。

17.进一步优选地,步骤b中聚乙烯亚胺与无水乙醇的质量比为 1:18~22,超声处理的超声波频率为50~55khz,超声波功率为 500~3000w。

18.进一步优选地,步骤c中pei-pac与十二烷基苯磺酸钠溶液的固液比为1:40-50,搅拌反应转速为20~50rpm。

19.进一步优选地,复配胶粘剂的制备方法包括以下步骤:

20.(1)将淀粉按固液比1:8~10加入蒸馏水中,搅拌使淀粉充分溶解,得到淀粉溶液;

21.(2)将氢氧化钠溶液加入上述淀粉溶液中,糊化20~40min,得到淀粉胶液;

22.(3)将羧甲基纤维素钠按固液比1:5~8加入蒸馏水中,搅拌至充分溶解得到羧甲基纤维素钠胶液;

23.(4)向步骤(2)制得的淀粉胶液中加入的过氧化氢溶液,反应至淀粉胶液的颜色呈现乳白色,加入羧甲基纤维素钠胶液搅拌混合均匀,得到混合胶液;

24.(5)向上述混合胶液中加入n-羟甲基丙烯酰胺,搅拌反应1~3h,消泡后得到所述复配胶粘剂。

25.进一步优选地,氢氧化钠溶液质量浓度为10~15wt%。

26.进一步优选地,过氧化氢溶液质量浓度为15~30wt%。

27.本发明的有益效果:

28.(1)本发明采用磷酸活化加水蒸气活化制备具有超高比表面积的竹基活性炭,并通过聚乙烯亚胺和十二烷基苯磺酸钠联合改性,提高竹基活性炭的官能团数量,提高了竹基活性炭对工业废水中铬、铜、锌、镉、铅、镍等有毒重金属的吸附能力,其中聚乙烯亚胺分子结构提供了大量伯、仲和叔胺基,具有很高的化学反应活性,能够通过静电作用、离子交换和螯合配位作用等多种方式结合水体中污染物,而阴离子表面活性剂十二烷基苯磺酸钠一方面可降低竹基活性炭的表面张力,促进活性炭在水中的分散,使其与污染物之间具有很强的亲和力,另一方面可以促进竹基活性炭对阳离子重金属的吸附能力。

29.(2)本发明通过对淀粉进行糊化氧化处理,再复配以羧甲基纤维素,增加粘结强度,缩短干燥时间,提高原淀粉的初粘性,利用本发明的复配胶粘剂与改性竹基活性炭混合后压制成型,粘度增高,满足使用少量的粘合剂也能使活性炭棒具有一定的强度,同时克服了传统高分子胶粘剂容易对活性炭活性表面微孔遮蔽的缺陷,不会堵塞颗粒活性炭的表面

微孔,使其充分发挥多孔结构的作用,保证了活性炭棒具有良好的吸附性能,从而可以制得具有高吸附性以及具有良好的机械强度的活性炭棒。

附图说明

30.下面结合附图对本发明作进一步的说明。

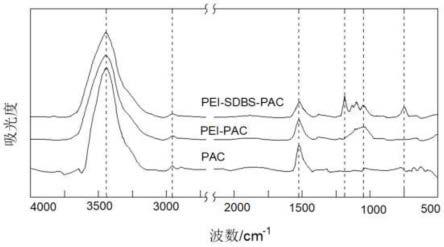

31.图1是本发明实施例1中改性前后竹基活性炭的ftir图谱;

32.图2是本发明实施例1、对比例1-2制备的活性碳棒对cr(vi) 的吸附曲线。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.实施例1

35.一、聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭的制备

36.a、将毛竹破碎形成至20目竹屑,之后将质量浓度为35wt%的磷酸溶液喷洒在竹屑上搅拌混合均匀,竹屑与磷酸溶液的固液比为 2:1,然后将竹屑加入炭化炉中在氮气氛围中先以2℃/min的速率升温至200℃,预处理30min,再以4℃/min的速率升温至500℃,炭化处理60min,最后以4℃/min的速率升温至830℃,关闭氮气阀,充入足量的水蒸气进行活化反应1.5h,最后关闭蒸汽阀,通入氮气,在氮气保护下冷却至室温,制得活化的竹基活性炭;

37.b、将聚乙烯亚胺按质量比1:20加入无水乙醇中,搅拌使聚乙烯亚胺充分溶解,然后将步骤a中制备的竹基活性炭加入上述聚乙烯亚胺乙醇溶液中,超声处理15min,超声处理的超声波频率为 53khz,超声波功率为1800w,最后将混合液置于鼓风干燥机中蒸发烘干得到聚乙烯亚胺改性的竹基活性炭pei-pac;

38.c、将步骤b制备的pei-pac按固液比1:45加入5mol/l的十二烷基苯磺酸钠溶液中,35rpm搅拌反应60min,离心洗涤过滤后滤渣置于75℃恒温干燥箱中烘干,得到聚乙烯亚胺和十二烷基苯磺酸钠联合改性的竹基活性炭pei-sdbs-pac。

39.二、复配胶粘剂的制备

40.(1)将淀粉按固液比1:9加入蒸馏水中,搅拌使淀粉充分溶解,得到淀粉溶液;

41.(2)将质量浓度为12wt%的氢氧化钠溶液加入上述淀粉溶液中,糊化30min,得到淀粉胶液;

42.(3)将羧甲基纤维素钠按固液比1:6加入蒸馏水中,搅拌至充分溶解得到羧甲基纤维素钠胶液;

43.(4)向步骤(2)制得的淀粉胶液中加入质量浓度为24wt%的过氧化氢溶液,反应至淀粉胶液的颜色呈现乳白色,加入羧甲基纤维素钠胶液搅拌混合均匀,得到混合胶液;

44.(5)向上述混合胶液中加入n-羟甲基丙烯酰胺,搅拌反应2h,消泡后得到所述复配胶粘剂。

45.三、水处理器中的活性碳棒的制备

46.s1、将70份改性竹基活性炭、4份碳酸钙、2份聚乙烯蜡剂加入高速混料机中在

150rpm的转速下混合15min,然后加入9份复配胶粘剂继续混合8min,得到预混料;

47.s2、将步骤s1制备的与预混料加入挤压机模具中压制成型,得到活性碳棒坯件,将坯件70℃恒温干燥7h后放入烧结炉中,在氮气氛围下以4℃/min速率升温至280℃烧结2h;

48.s3、将步骤s2烧结后的活性碳棒冷却、脱模,进行切割、表面修整后即得成品活性炭棒。

49.实施例2

50.一、聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭的制备

51.a、将毛竹破碎形成至10目竹屑,之后将质量浓度为30wt%的磷酸溶液喷洒在竹屑上搅拌混合均匀,竹屑与磷酸溶液的固液比为 1:1,然后将竹屑加入炭化炉中在氮气氛围中先以1℃/min的速率升温至180℃,预处理20min,再以3℃/min的速率升温至400℃,炭化处理40min,最后以3℃/min的速率升温至780℃,关闭氮气阀,充入足量的水蒸气进行活化反应1h,最后关闭蒸汽阀,通入氮气,在氮气保护下冷却至室温,制得活化的竹基活性炭;

52.b、将聚乙烯亚胺按质量比1:18加入无水乙醇中,搅拌使聚乙烯亚胺充分溶解,然后将步骤a中制备的竹基活性炭加入上述聚乙烯亚胺乙醇溶液中,超声处理10min,超声处理的超声波频率为 50khz,超声波功率为500w,最后将混合液置于鼓风干燥机中蒸发烘干得到聚乙烯亚胺改性的竹基活性炭pei-pac;

53.c、将步骤b制备的pei-pac按固液比1:40加入4mol/l的十二烷基苯磺酸钠溶液中,20rpm搅拌反应30min,离心洗涤过滤后滤渣置于70℃恒温干燥箱中烘干,得到聚乙烯亚胺和十二烷基苯磺酸钠联合改性的竹基活性炭pei-sdbs-pac。

54.二、复配胶粘剂的制备

55.(1)将淀粉按固液比1:8加入蒸馏水中,搅拌使淀粉充分溶解,得到淀粉溶液;

56.(2)将质量浓度为10wt%的氢氧化钠溶液加入上述淀粉溶液中,糊化20min,得到淀粉胶液;

57.(3)将羧甲基纤维素钠按固液比1:5加入蒸馏水中,搅拌至充分溶解得到羧甲基纤维素钠胶液;

58.(4)向步骤(2)制得的淀粉胶液中加入质量浓度为15wt%的过氧化氢溶液,反应至淀粉胶液的颜色呈现乳白色,加入羧甲基纤维素钠胶液搅拌混合均匀,得到混合胶液;

59.(5)向上述混合胶液中加入n-羟甲基丙烯酰胺,搅拌反应1h,消泡后得到所述复配胶粘剂。

60.三、水处理器中的活性碳棒的制备

61.s1、将60份改性竹基活性炭、3份碳酸钙、1份聚乙烯蜡剂加入高速混料机中在100rpm的转速下混合10min,然后加入8份复配胶粘剂继续混合5min,得到预混料;

62.s2、将步骤s1制备的与预混料加入挤压机模具中压制成型,得到活性碳棒坯件,将坯件60℃恒温干燥6h后放入烧结炉中,在氮气氛围下以3℃/min速率升温至220℃烧结1h;

63.s3、将步骤s2烧结后的活性碳棒冷却、脱模,进行切割、表面修整后即得成品活性炭棒。

64.实施例3

65.一、聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭的制备

66.a、将毛竹破碎形成至30目竹屑,之后将质量浓度为40wt%的磷酸溶液喷洒在竹屑

上搅拌混合均匀,竹屑与磷酸溶液的固液比为 3:1,然后将竹屑加入炭化炉中在氮气氛围中先以3℃/min的速率升温至220℃,预处理40min,再以5℃/min的速率升温至600℃,炭化处理80min,最后以5℃/min的速率升温至850℃,关闭氮气阀,充入足量的水蒸气进行活化反应2h,最后关闭蒸汽阀,通入氮气,在氮气保护下冷却至室温,制得活化的竹基活性炭;

67.b、将聚乙烯亚胺按质量比1:22加入无水乙醇中,搅拌使聚乙烯亚胺充分溶解,然后将步骤a中制备的竹基活性炭加入上述聚乙烯亚胺乙醇溶液中,超声处理20min,超声处理的超声波频率为 55khz,超声波功率为3000w,最后将混合液置于鼓风干燥机中蒸发烘干得到聚乙烯亚胺改性的竹基活性炭pei-pac;

68.c、将步骤b制备的pei-pac按固液比1:50加入6mol/l的十二烷基苯磺酸钠溶液中,50rpm搅拌反应90min,离心洗涤过滤后滤渣置于80℃恒温干燥箱中烘干,得到聚乙烯亚胺和十二烷基苯磺酸钠联合改性的竹基活性炭pei-sdbs-pac。

69.二、复配胶粘剂的制备

70.(1)将淀粉按固液比1:10加入蒸馏水中,搅拌使淀粉充分溶解,得到淀粉溶液;

71.(2)将质量浓度为15wt%的氢氧化钠溶液加入上述淀粉溶液中,糊化40min,得到淀粉胶液;

72.(3)将羧甲基纤维素钠按固液比1:8加入蒸馏水中,搅拌至充分溶解得到羧甲基纤维素钠胶液;

73.(4)向步骤(2)制得的淀粉胶液中加入质量浓度为30wt%的过氧化氢溶液,反应至淀粉胶液的颜色呈现乳白色,加入羧甲基纤维素钠胶液搅拌混合均匀,得到混合胶液;

74.(5)向上述混合胶液中加入n-羟甲基丙烯酰胺,搅拌反应3h,消泡后得到所述复配胶粘剂。

75.三、水处理器中的活性碳棒的制备

76.s1、将80份改性竹基活性炭、5份碳酸钙、3份聚乙烯蜡剂加入高速混料机中在200rpm的转速下混合20min,然后加入10份复配胶粘剂继续混合10min,得到预混料;

77.s2、将步骤s1制备的与预混料加入挤压机模具中压制成型,得到活性碳棒坯件,将坯件80℃恒温干燥8h后放入烧结炉中,在氮气氛围下以5℃/min速率升温至350℃烧结3h;

78.s3、将步骤s2烧结后的活性碳棒冷却、脱模,进行切割、表面修整后即得成品活性炭棒。

79.对比例1

80.水处理器中的活性碳棒的制备:

81.s1、将70份实施例1制备的改性竹基活性炭、4份碳酸钙、2 份聚乙烯蜡剂加入高速混料机中在150rpm的转速下混合15min,然后加入9份乙烯一醋酸乙烯共聚物(eva)继续混合8min,得到预混料;

82.s2、将步骤s1制备的与预混料加入挤压机模具中压制成型,得到活性碳棒坯件,将坯件70℃恒温干燥7h后放入烧结炉中,在氮气氛围下以4℃/min速率升温至280℃烧结2h;

83.s3、将步骤s2烧结后的活性碳棒冷却、脱模,进行切割、表面修整后即得成品活性炭棒。

84.对比例2

85.水处理器中的活性碳棒的制备:

86.s1、将70份市售竹基活性炭、4份碳酸钙、2份聚乙烯蜡剂加入高速混料机中在150rpm的转速下混合15min,然后加入9份步骤1制备的复配胶粘剂继续混合8min,得到预混料;

87.s2、将步骤s1制备的与预混料加入挤压机模具中压制成型,得到活性碳棒坯件,将坯件70℃恒温干燥7h后放入烧结炉中,在氮气氛围下以4℃/min速率升温至280℃烧结2h;

88.s3、将步骤s2烧结后的活性碳棒冷却、脱模,进行切割、表面修整后即得成品活性炭棒。

89.在本对比例中采用的市售竹基活性炭选自安徽兴恒环保科技有限公司的一级竹炭,固定碳≥90.0%。

90.结构检测

91.1、采用ftir对实施例1制备的聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭的表面官能团进行表征,扫描范围为4000~400cm-1

,得到改性前后活性炭ftir图谱如图1所示。

92.由图1可以看出,活性炭样品的主要吸收峰分别位于3436、2944、2817、1632cm-1

波数附近。其中,3436cm-1处出现的特征峰归属于n-h和0-h伸缩振动的重叠峰,2944、2817cm-1

附近出现的特征峰归属于c-h的伸缩振动,1632cm-1

附近出现的特征峰归属于羧基上的c=0伸缩振动,表明活性炭表面存在羧基和羟基等含氧官能团,1048cm-1

处的特征峰归属于c-n的伸缩振动,1190cm-1

处的特征峰归属于磺酸基的伸缩振动,749cm-1

处的特征峰归属于苯环邻二取代的伸缩振动。改性后的pei-pac在1048cm-1

处出现新的特征峰,此处的特征峰应为pei分子链上的c-n,证明了pei在活性炭中的有效沉积。改性后的pei-sdbs-pac在1190cm-1

和749cm-1

处出现新的特征峰,此处的特征峰应为sdbs分子链上的磺酸基和苯环,证明了sdbs在活性炭中的有效沉积。

93.2、由jw-bk122w低温氮吸附仪测得实施例1-3及对比例1制备的活性碳棒固体产物孔结构参数,其中比表面积由brunaueremmettteller(bet)方程计算,总孔体积v,由相对压力p/po=0.98下吸附液氮体积测得,微孔体积vmic由t图法测得,中孔体积为总孔体积与微孔体积的差值。得到数据如下表1所示:

94.表1活性碳棒孔隙结构

[0095][0096]

由表1可以看出本发明实施例1-3制备的活性碳棒与对比例2 采用市售竹基活性炭制备的活性碳棒相比,均具有较高比表面积和孔隙率。对比例1中制备的活性碳棒由于粘着剂对活性炭表面微孔的堵塞,因此比表面积较实施例1-3有明显的下降。

[0097]

吸附性能检测

[0098]

配制浓度为20mg/l的cr(vi)溶液100ml置于100ml锥形瓶中,加入100mg的实施例1、对比例1-2制备的活性碳棒,在恒温振荡器上振荡,振荡速度为120转/min,温度为23.5℃,4h后取适量样品,用紫外分光光度计进行检测,参照gb7467-1987《水质六价铬的测定二苯碳酰二胖分光光度法》,采用标准曲线法得出样品中cr(vi)的浓度,并计算出吸附量,得到活性碳棒对cr(vi)的吸附曲线如图2所示。

[0099]

由图2可以看出,实施例1、对比例1-2制备的活性碳棒对重金属铬的吸附能力顺序为实施例1>对比例1>对比例2,其中对实施例1中采用的是本发明工艺制备的聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭及复配胶粘剂,因此对铬的吸附能力最强,对比例1采用的是本发明工艺制备的聚乙烯亚胺和十二烷基苯磺酸钠联合改性竹基活性炭及乙烯一醋酸乙烯共聚物作为胶粘剂,对铬的吸附能力略低于实施例1,可能原因是胶粘剂乙烯一醋酸乙烯共聚物容易对活性炭活性表面微孔遮蔽,堵塞颗粒活性炭的表面微孔,使其无法充分发挥多孔结构的作用,从而降低了活性炭的吸附性能,对比例2采用的是市售的竹基活性炭与本发明工艺制备的复配胶粘剂,跟实施例1相比,采用市售的竹基活性炭的活性炭棒对对铬的吸附能力明显低于本发明工艺制备活性炭棒。

[0100]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1