一种提高碳链产率的方法

1.本发明属于碳纳米材料技术领域,具体涉及一种提高碳链产率的方法。

背景技术:

2.碳链是一种由碳原子组成的一维材料,具有优异的光学、电学、力学特性。其中,由碳碳一三键构成的碳链是一种半导体,其带隙大小可由碳链的长度、两端的化学基团和周围的环境调控,有望成为制造单原子宽度晶体管的材料。

3.当前,合成碳链的方式主要有两种,一种为有机合成,另一种为碳纳米管内限域合成。后者是利用碳纳米管内部的一维空间,在高温下退火,将碳原子在限域空间内进行线性排列,从而合成碳链。但该技术存在碳链产率低的问题。为此,有研究通过在碳纳米管内填充有机溶剂,有机溶剂在高温下分解后为碳链提供额外的碳源,从而达到提高碳链产率的目的。这种方法虽然在一定程度上提高了碳链的产率(以丙醛、丙酮等作为填充分子,成功获得了比起现有技术水平高出接近三倍的长碳链产率),但提高的幅度仍不够大,且有机溶剂的使用可能会污染环境,因此有必要进一步提高碳链的产率。

技术实现要素:

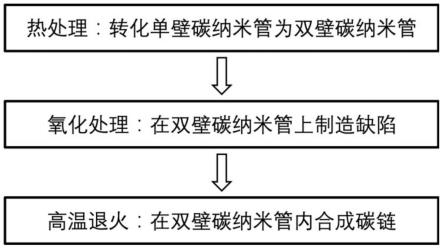

4.为了克服上述现有技术的不足,本发明提出了一种提高碳链产率的方法,在高温退火合成碳链前,先进行高温热处理和氧化处理,从而提高碳链的产率,克服了仅仅利用高温退火合成的碳链产率低的缺陷。

5.为了实现上述目的,本发明所采用的技术方案是:

6.本发明提供了一种提高碳链产率的方法,即首先对单壁碳纳米管进行高温热处理促进结构转化,再通过氧化处理制造缺陷,最后再进行高温退火处理。

7.作为本发明的一个优选实施方式,上述提高碳链产率的方法包括以下步骤:

8.s1、在惰性气体气氛或真空中对单壁碳纳米管进行高温热处理,在其内部形成新的小直径碳纳米管,得到双壁碳纳米管;

9.s2、在含氧气氛中对步骤s1的双壁碳纳米管进行氧化处理,使其表面氧化形成缺陷,得到表面具有缺陷的双壁碳纳米管;

10.s3、在惰性气体气氛或真空中对步骤s2的表面具有缺陷的双壁碳纳米管进行高温退火处理,使其在高温下重构,从而在其内部合成碳链。

11.优选地,所述单壁碳纳米管的直径为1.3-1.7nm。

12.优选地,步骤s1中,所述高温热处理的温度为1300-1400℃,时间为1-3h。

13.优选地,步骤s2中,所述氧化处理的温度为500-600℃,时间为20-60min。

14.优选地,步骤s3中,所述高温退火处理的温度为1500-1600℃,时间为1-3h。其中,高温退火处理的温度要高于高温热处理的温度。

15.本发明在高温退火合成碳链前,先进行高温热处理(增加结构转化)和氧化处理(制造缺陷),将碳链的产率提高了3-10倍,从而克服了仅仅利用高温退火合成的碳链产率

低的缺陷。

16.优选地,步骤s2中,所述含氧气氛中,氧气的体积含量为20%-100%。更优选地,所述含氧气氛为空气气氛。

17.需要说明的是,本发明方法对所使用的原料单壁碳纳米管的制备方法没有限制,直径范围在1.3-1.7nm即可。本发明对加热的方式没有限制,既可以在通有惰性气体的管式炉内进行,也可以通过焦耳热加热或红外加热。本发明对惰性气体的类型没有限制,对真空处理的真空度也没有限制。其中,高温热处理的真空度优选9.0

×

10-1-2.0

×

10-3

pa,高温退火处理的真空度优选9.0

×

10-1-2.0

×

10-3

pa。

18.与现有技术相比,本发明的有益效果是:

19.本发明公开了一种提高碳链产率的方法,首先对单壁碳纳米管进行高温热处理,使其发生结构转化延变成为双壁碳纳米管,再将双壁碳纳米管置于含氧环境下进行氧化处理,使其表面制造出缺陷,最后对氧化处理过的碳纳米管进行高温退火处理,从而在双壁碳纳米管中形成碳链。本发明在高温退火合成碳链之前,先通过热处理和氧化处理进行结构转化和制造缺陷,从而实现了提高碳链产率的目的,使碳链的产率达到现有技术产率的3-12倍,进而解决了现有碳链的合成方法中存在的产率低的缺陷。

附图说明

20.图1为合成碳链的工艺流程图;

21.图2为实施例1中所得碳链的拉曼光谱图;

22.图3为实施例2中所得碳链的拉曼光谱图;

23.图4为实施例3中所得碳链的拉曼光谱图。

具体实施方式

24.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

25.下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的试验材料,如无特殊说明,均为可通过常规的商业途径购买得到。

26.实施例1一种提高碳链产率的方法

27.根据图1的工艺流程,该方法包括如下步骤:

28.s1、真空热处理:对平均直径为1.5nm的单壁碳纳米管(购买自carbon solutions公司,直径范围为1.3-1.7nm)进行1400℃的热处理,热处理时间为2h,所述热处理在真空中进行(真空度为3.1

×

10-3

pa),单壁碳纳米管在热处理后,其内部形成了一层新的小直径碳纳米管,因此结构转变为双壁碳纳米管。

29.s2、氧化处理:将步骤s1得到的双壁碳纳米管进行500℃的热处理,热处理时间为30min,所述热处理在空气中进行,氧化处理完成后,双壁碳纳米管的管壁上形成大量缺陷。

30.s3、高温退火:将步骤s2中表面有大量缺陷的双壁碳纳米管进行1500℃高温退火处理,退火处理的时间为2h,所述退火处理在真空中进行(真空度为4.2

×

10-3

pa)。缺陷双壁碳纳米管在高温作用下发生缺陷愈合、结构重组,最终在结构重构后的双壁碳纳米管内部

生长出碳链。

31.通过图2的拉曼光谱可以看出,通过本实施例的方法成功制备得到碳链,并且与现有技术得到的碳链(直接用平均直径为1.5nm的单壁碳纳米管进行步骤s3的高温退火处理制备得到)信号相比,产率增加了约11.7倍。而单独使用步骤s1或步骤s2后再进行步骤s3高温退火处理制备得到的碳链的产率虽然较仅使用步骤s3有所提升,但是差别较小。

32.实施例2一种提高碳链产率的方法

33.根据图1的工艺流程,该方法包括如下步骤:

34.s1、氮气气氛热处理:对平均直径为1.5nm的单壁碳纳米管(购买自carbon solutions公司,直径范围为1.3-1.7nm)进行1400℃的热处理,热处理时间为2h,所述热处理在高纯氮气气氛中进行(氮气含量99.999%)。单壁碳纳米管在热处理后,其内部形成了一层新的小直径碳纳米管,因此结构转变为双壁碳纳米管。

35.s2、氧化处理:将步骤s1得到的双壁碳纳米管进行500℃的热处理,热处理时间为30min,所述热处理在空气中进行,氧化处理完成后,双壁碳纳米管的管壁上形成大量缺陷。

36.s3、高温退火:将步骤s2中表面有大量缺陷的双壁碳纳米管进行1500℃高温退火处理,退火处理的时间为2h,所述退火处理在高纯氮气气氛中进行(氮气含量99.999%)。缺陷双壁碳纳米管在高温作用下发生缺陷愈合、结构重组,最终在结构重构后的双壁碳纳米管内部生长出碳链。

37.通过图3的拉曼光谱可以看出,通过本实施例的方法成功制备得到碳链,产率增加了约8.6倍。

38.实施例3一种提高碳链产率的方法

39.根据图1的工艺流程,该方法包括如下步骤:

40.s1、真空热处理:对平均直径为1.3nm的单壁碳纳米管(购买自edips,直径范围为1.1-1.6nm)进行1300℃的热处理,热处理时间为2h,所述热处理在真空中进行(真空度为2.6

×

10-3

pa)。单壁碳纳米管在热处理后,其内部形成了一层新的小直径碳纳米管,因此结构转变为双壁碳纳米管。

41.s2、氧化处理:将步骤s1得到的双壁碳纳米管进行600℃的热处理,热处理时间为10分钟,所述热处理在空气中进行,氧化处理完成后,双壁碳纳米管的管壁上形成大量缺陷。

42.s3、高温退火:将步骤s2中表面有大量缺陷的双壁碳纳米管进行1550℃高温退火处理,退火处理的时间为1h,所述退火处理在真空中进行(真空度为3.3

×

10-3

pa)。缺陷双壁碳纳米管在高温下缺陷愈合、结构重组,最终在结构重构后的双壁碳纳米管内部生长出碳链。

43.通过图4的拉曼光谱可以看出,通过本实施例的方法成功制备得到碳链,产率增加了约3.3倍。

44.综上实施例1-3可知,在本发明的提高碳链产率方法中。首先,对原材料单壁碳纳米管进行高温热处理,进行结构重组转化为双壁碳纳米管;然后,经过氧化处理后,在双壁碳纳米管的表面形成大量的缺陷;最后,经过高温退火,双壁碳纳米管表面上的缺陷愈合,并伴随着结构重组,最终在其内部合成碳链。本发明提供的通过人为在碳纳米管表面制造缺陷,进而在缺陷愈合和碳纳米管重组的过程中提供的额外碳原子用于合成碳链,与相比

现有技术,碳链的产率可以提高数倍(大于三倍)。

45.以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1