一种鳞片玻璃、防腐材料、防腐涂层及其制备方法与流程

1.本发明属于防腐技术领域,具体涉及一种鳞片玻璃、防腐材料、防腐涂层及其制备方法。

背景技术:

2.金属腐蚀无处不在,会带来巨大的经济损失和安全问题,因此,金属防腐措施研究十分必要。目前,广泛使用的防腐方法有耐腐蚀合金、电化学法、添加缓蚀剂和涂层防护。在多种防腐措施中,涂层防护技术具有施工简单,不受设备形状约束,适用性广的特点,是目前最经济有效,使用普遍的防腐措施,是改善金属抗腐蚀性能的关键技术之一。

3.在防腐涂料中加入鳞片玻璃填料,可以改变涂层的结构,将涂层分割成许多独立的小空间,间接减少了涂层中的裂缝与微小气孔,提升涂层的防腐性能。

4.现有技术公开的一种鳞片玻璃以重量百分比计包括:b2o

3 45~55wt%;sio

2 20~30wt%;na2o 5~15wt%;cu2o 10~20wt%。其中的b2o3含量高,挥发大,易造成组成不稳定,且此技术中的鳞片玻璃形成的涂料在基体上形成的防腐涂层附着性较差。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的鳞片玻璃组成不稳定、防腐涂层对基体的附着性差的缺陷,从而提供一种鳞片玻璃、防腐材料、防腐涂层及其制备方法。

6.为此,本发明提供了以下技术方案。

7.第一方面,本发明提供了一种鳞片玻璃,以重量百分比计,所述鳞片玻璃含有:b2o

3 24~33%;sio

2 14~18%;na2o 3~7%;cu2o 7~9.5%;p2o

5 10~17%;k2o 2~8%;li2o 1~5%;fe2o

3 2~5%;nio 1~4.5%;coo 0.8~2.3%。

8.进一步的,所述鳞片玻璃的厚度为0.5~3μm,片径为0.05~0.5mm。

9.第二方面,本发明提供了一种鳞片玻璃的制备方法,包括以下步骤:

10.步骤1、按比例将原料混合,获得配合料,将配合料进行高温熔制;

11.步骤2、将高温熔制后的玻璃液吹泡;

12.步骤3、冷却、破碎获得鳞片玻璃。

13.进一步的,所述步骤1中,高温熔制温度950℃~1080℃,时间1~2.5h;

14.所述步骤1还包括在配合料中添加还原剂,优选地,所述还原剂为碳粉或锡粒,所述还原剂的用量为配合料总量的5~10wt%。

15.第三方面,本发明提供了一种防腐材料,包括上述方法制得的鳞片玻璃。

16.进一步的,以质量百分数计包括鳞片玻璃47~60%;丙烯酸树脂5~13%;松香2~5.5%;高岭土3~5%;滑石粉5.2~7%;氧化锌2~4.8%;石膏1~4%;氯化钙3~8%;氯化镁2~6%。

17.第四方面,本发明提供了一种防腐涂料,包括溶剂和上述防腐材料;

18.优选地,所述防腐涂料中的固含量为60%~90%;

19.优选地,所述溶剂为醇类、酮类或酯类。

20.第五方面,本发明提供了一种防腐涂层,包括防腐基层和聚四氟乙烯层,所述防腐基层采用上述防腐涂料制得。

21.进一步的,所述防腐基层和聚四氟乙烯层之间设置有过渡层;

22.所述过渡层中,以质量百分比计包括:zno 20~30wt%、cuo 30~40wt%、fe2o

3 20~30wt%和feo 10~20wt%,余量为聚四氟乙烯;

23.优选的,所述防腐基层厚度为0.5~3mm,所述过渡层厚度为0.05~1mm,所述聚四氟乙烯层厚度为0.1~3mm。

24.第六方面,本发明提供了一种防腐涂层的制备方法,将所述的防腐涂料采用喷涂或刷涂制得防腐基层;

25.所述聚四氟乙烯层和/或过渡层采用喷涂并低温烘干方法制备;所述烘干温度≤100℃。

26.防腐涂料由防腐材料和溶剂搅拌均匀制得,优选的,所述搅拌的转速为300~800r/min,搅拌30-60min。

27.本发明技术方案,具有如下优点:

28.1.本发明提供的了一种鳞片玻璃,所述鳞片玻璃含有以下重量百分比的玻璃组分:b2o

3 24~33%;sio

2 14~18%;na2o 3~7%;cu2o 7~9.5%;p2o

5 10~17%;k2o 2~8%;li2o 1~5%;fe2o

3 2~5%;nio 1~4.5%;coo 0.8~2.3%。

29.本发明中b2o3含量控制在较低水平,避免b2o3挥发过大,提高本发明鳞片玻璃组成的稳定性。本发明k2o、li2o可加快玻璃熔化,降低能耗。加入的p2o5,使玻璃结构更加紧密,有利于控制玻璃中cu

+

溶出速度。组成中还包括fe2o3、nio、coo三种氧化物,可提高鳞片玻璃及形成的涂料与基体的附着效果,形成涂料与基体间的过渡层,同时nio、coo氧化物都为还原性氧化物,有利于保证在玻璃熔化,涂料应用中cu离子的低价态,使涂料效果达到最佳,保证防腐涂料的防腐效果与使用寿命更佳。

30.2.本发明提供的鳞片玻璃的制备方法,所述步骤1中,高温熔制温度950℃~1080℃,时间1~2.5h。配合本发明鳞片玻璃的成分,可采用更低的高温熔制温度,从而进一步降低b2o3的挥发过大,提高鳞片玻璃组成的稳定性。

31.3.本发明提供的防腐材料,以质量百分数计包括鳞片玻璃47~60%;丙烯酸树脂5~13%;松香2~5.5%;高岭土3~5%;滑石粉5.2~7%;氧化锌2~4.8%;石膏1~4%;氯化钙3~8%;氯化镁2~6%。

32.添加较多的鳞片玻璃,可以提升防腐材料的使用寿命和年限;丙烯酸树脂和氧化锌含量较低,可能够降低生产成本;石膏应用能够起到缓释作用,同时也可作为填料应用在防腐材料中,延缓玻璃中cu

+

的释放速度,提升防腐材料使用性能和使用年限。氯化钙和氯化镁的应用,使防腐材料中含有这两种化合物,由于海水中也含有cl-、ca

2+

、mg

2+

,当二者达到平衡后,海水中cl-、ca

2+

、mg

2+

就不会再侵蚀涂层而造成涂层破坏(如不含这些氯化物,会加快对涂层侵蚀,使之破坏影响应用效果,降低使用寿命)。

33.4.本发明提供的防腐涂层,包括防腐基层和聚四氟乙烯层。防腐基层增加了金属的防腐性能,但海洋设施上依然会有海洋生物的附着,长时间的累积,也会造成海洋设施的

腐蚀。聚四氟乙烯是一种高分子聚合物,具有优良的化学稳定性、耐腐蚀性、密封性、高润滑不粘性、电绝缘性和良好的抗老化耐力。将聚四氟乙烯涂覆在防腐基层外表面,可以增强涂料的防腐性能。由于聚四氟乙烯不黏附,是固体材料中表面张力最小者,不黏附任何物质,且聚四氟乙烯具有疏水性,在防腐材料表面喷涂一层聚四氟乙烯,可以增强涂层表面的润滑性,降低了水对材料的浸润,使表面更加光滑,从而减少海洋生物的附着,减少海洋舰船的燃油消耗并增强海洋设施的防腐性能,延长海洋设施的使用寿命。

34.5.本发明提供的防腐涂层,所述防腐基层和聚四氟乙烯层之间设置有过渡层;所述过渡层包括:zno 20~30wt%、cuo 30~40wt%、fe2o

3 20~30wt%和feo 10~20wt%,余量为聚四氟乙烯。

35.在聚四氟乙烯中掺杂zno、cuo、fe2o3和feo,可以增强聚四氟乙烯与防腐基层的附着力,使其很好的附着在防腐基层的表面,提升最外层纯的聚四氟乙烯层与防腐基层的附着效果,防止脱落。提升聚四氟乙烯层的耐磨、耐冲刷性能,从而提升整个涂料的使用寿命。

36.6.本发明提供的防腐涂层的制备方法,将防腐涂料采用喷涂或刷涂制得防腐基层;所述聚四氟乙烯层和/或过渡层采用喷涂并低温烘干方法;所述烘干温度≤100℃。采用喷涂低温烘干的方式喷涂掺杂聚四氟乙烯过渡层和聚四氟乙烯层,可以防止防腐涂料中丙烯酸树脂在高温下熔化。

附图说明

37.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

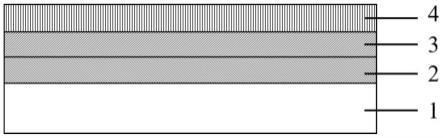

38.图1是实施例1的涂层示意图;

39.图2是实施例6的涂层示意图。

40.附图标记:

41.1-基体;2-防腐基层;3-过渡层;4-聚四氟乙烯层。

具体实施方式

42.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

43.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

44.丙烯酸树脂厂家三木集团、型号bs1206;滑石粉厂家创宇化工、型号wt-5000;松香厂家麦克林、型号c832364;高岭土厂家中国高岭土有限公司、型号ts-1;石膏厂家泰山石膏、型号b80;聚四氟乙烯厂家中昊晨光、型号sfn-1。

45.实施例1

46.本实施例提供了一种防腐涂层的制备方法,包括以下步骤:

47.(1)制备鳞片玻璃

48.步骤1、将b2o

3 28g;sio

2 17.5g;na2o 6.5g;cu2o 9g;p2o

5 16.5g;k2o 7.5g;li2o 4g;fe2o

3 5g;nio 4g;coo 2g充分混合均匀成配合料。在各种原料的称量混合过程中同时加入高温挥发性的还原剂,该还原剂在熔制过程中随温度升高而挥发,有效保证其氧化亚铜以cu

+

的形式进入到该鳞片玻璃体中。本实施例中的还原剂为碳粉,添加量为8g。

49.采用冷顶加料的全电熔窑,混合好的配合料输入至窑炉内进行高温熔制;高温熔制的温度1000℃,熔制时间为2h。

50.步骤2、将高温熔制后的玻璃液经过机械吹泡机,将其吹成不规则形状。

51.步骤3、将步骤2中吹成的产物自然冷却至室温后,再经风选、破碎、筛分即得到厚度为2μm,片径为0.2mm的鳞片玻璃。

52.(2)制备防腐基层2

53.将鳞片玻璃55g、丙烯酸树脂10g、松香4g、高岭土4g、滑石粉6g、氧化锌3g、石膏3g、氯化钙5.5g、氯化镁5g放入容器中,加入50ml正丙醇,500r/min,搅拌50min使其充分混合,制备成防腐涂料,将混合后的防腐涂料涂覆在钢板(即基体1)表面上,厚度为1.5mm,25℃静置干燥30h,形成防腐基层。

54.(3)制备过渡层3

55.将zno 25g、cuo 35g、fe2o

3 20g、feo 15g和5g聚四氟乙烯加入到水中搅拌均匀制备成固含量20wt%的分散液,采用喷涂的方式将其涂覆到防腐基层表面,形成0.3mm厚的过渡层,在90℃下烘干。

56.(4)制备聚四氟乙烯层4

57.将聚四氟乙烯加入到水中搅拌均匀制备成固含量10wt%的分散液,采用喷涂的方式将其涂覆到过渡层表面,形成0.5mm厚的涂层,在85℃下烘干。

58.实施例1获得的结构如图1所示。

59.实施例2

60.本实施例提供了一种防腐涂层的制备方法,包括以下步骤:

61.(1)制备鳞片玻璃

62.步骤1、将b2o

3 42g;sio

2 20g;na2o 9g;cu2o 12g;p2o

5 18g;k2o 9g;li2o 6g;fe2o

3 6g;nio 5g;coo 3g充分混合均匀成配合料。在各种原料的称量混合过程中同时加入高温挥发性的还原剂,该还原剂在熔制过程中随温度升高而挥发,有效保证其氧化亚铜以cu

+

的形式进入到该鳞片玻璃体中。本实施例中的还原剂为碳粉,添加量为10g。

63.采用冷顶加料的全电熔窑,混合好的配合料输入至窑炉内进行高温熔制;高温熔制的温度1000℃,熔制时间为2h。

64.步骤2、将高温熔制后的玻璃液经过机械吹泡机,将其吹成不规则形状。

65.步骤3、将步骤2中吹成的产物自然冷却至室温后,再经风选、破碎、筛分即得到厚度为2μm,片径为0.2mm的鳞片玻璃。

66.(2)制备防腐基层2

67.将鳞片玻璃55g;丙烯酸树脂10g;松香4g;高岭土4g;滑石粉6g;氧化锌3g;石膏3g;氯化钙5.5g;氯化镁5g放入容器中,加入50ml正丙醇,500r/min,搅拌50min使其充分混合,

制备成防腐涂料,将混合后的防腐涂料涂覆在钢板(即基体1)表面上,厚度为1.5mm,25℃静置干燥30h,形成防腐基层。

68.(3)制备过渡层3

69.将zno 25g、cuo 35g、fe2o

3 20g、feo 15g和5g聚四氟乙烯加入到水中搅拌均匀制备成20wt%的分散液,采用喷涂的方式将其涂覆到防腐基层表面,形成0.3mm厚的过渡层,在90℃下烘干。

70.(4)制备聚四氟乙烯层4

71.将聚四氟乙烯加入到水中搅拌均匀制备成固含量10wt%的分散液,采用喷涂的方式将其涂覆到过渡层表面,形成0.5mm厚的涂层,在85℃下烘干。

72.实施例3

73.本实施例提供了一种防腐涂层的制备方法,包括以下步骤:

74.(1)制备鳞片玻璃

75.步骤1、将b2o

3 28g;sio

2 17.5g;na2o 6.5g;cu2o 9g;p2o

5 16.5g;k2o 7.5g;li2o 4g;fe2o

3 5g;nio 4g;coo 2g充分混合均匀成配合料。在各种原料的称量混合过程中同时加入高温挥发性的还原剂,该还原剂在熔制过程中随温度升高而挥发,有效保证其氧化亚铜以cu

+

的形式进入到该鳞片玻璃体中。本实施例中的还原剂为碳粉,添加量为8g。

76.采用冷顶加料的全电熔窑,混合好的配合料输入至窑炉内进行高温熔制;高温熔制的温度1000℃,熔制时间为2h。

77.步骤2、将高温熔制后的玻璃液经过机械吹泡机,将其吹成不规则形状。

78.步骤3、将步骤2中吹成的产物自然冷却至室温后,再经风选、破碎、筛分即得到厚度为2μm,片径为0.2mm的鳞片玻璃。

79.(2)制备防腐基层2

80.将鳞片玻璃60g;丙烯酸树脂13g;松香2g;高岭土5g;滑石粉6g;氧化锌3g;石膏3g;氯化钙5.5g;氯化镁5g放入容器中,加入50ml乙酸乙酯,500r/min,搅拌50min使其充分混合,制备成防腐涂料,将混合后的防腐涂料涂覆在钢板(即基体1)表面上,厚度为2.5mm,25℃静置干燥20h,形成防腐基层。

81.(3)制备过渡层3

82.将掺杂zno 25g、cuo 35g、fe2o

3 20g、feo15g和5g聚四氟乙烯加入到水中搅拌均匀制备成固含量20wt%的分散液,采用喷涂的方式将其涂覆到防腐基层表面,形成0.3mm厚的过渡层,在90℃下烘干。

83.(4)制备聚四氟乙烯层4

84.将聚四氟乙烯加入到水中搅拌均匀制备成10wt%的分散液,采用喷涂的方式将其涂覆到过渡层表面,形成0.5mm厚的涂层,在85℃下烘干。

85.实施例4

86.本实施例提供了一种防腐涂层的制备方法,包括以下步骤:

87.(1)制备鳞片玻璃

88.步骤1、将b2o

3 28g;sio

2 17.5g;na2o 6.5g;cu2o 9g;p2o

5 16.5g;k2o 7.5g;li2o 4g;fe2o

3 5g;nio 4g;coo 2g充分混合均匀成配合料。在各种原料的称量混合过程中同时加入高温挥发性的还原剂,该还原剂在熔制过程中随温度升高而挥发,有效保证其氧化亚铜

以cu

+

的形式进入到该鳞片玻璃体中。本实施例中的还原剂为碳粉,添加量为8g。

89.采用冷顶加料的全电熔窑,混合好的配合料输入至窑炉内进行高温熔制;高温熔制的温度1000℃,熔制时间为2h。

90.步骤2、将高温熔制后的玻璃液经过机械吹泡机,将其吹成不规则形状。

91.步骤3、将步骤2中吹成的产物自然冷却至室温后,再经风选、破碎、筛分即得到厚度为2μm,片径为0.2mm的鳞片玻璃。

92.(2)制备防腐基层2

93.将鳞片玻璃55g;丙烯酸树脂10g;松香4g;高岭土4g;滑石粉6g;氧化锌3g;石膏3g;氯化钙5.5g;氯化镁5g放入容器中,加入50ml正丙醇,500r/min,搅拌50min使其充分混合,制备成防腐涂料,将混合后的防腐涂料涂覆在钢板(即基体1)表面上,厚度为1.5mm,25℃静置干燥30h,形成防腐基层。

94.(3)制备过渡层3

95.将zno 24g、cuo 35g、fe2o

3 30g、feo 15g和5g聚四氟乙烯加入到水中搅拌均匀制备成固含量20wt%的分散液,采用喷涂的方式将其涂覆到防腐基层表面,形成0.3mm厚的过渡层,在90℃下烘干。

96.(4)制备聚四氟乙烯层4

97.将聚四氟乙烯加入到水中搅拌均匀制备成10wt%的分散液,采用喷涂的方式将其涂覆到过渡层表面,形成0.5mm厚的涂层,在85℃下烘干。

98.实施例5

99.本实施例提供了一种防腐涂层的制备方法,包括以下步骤:

100.(1)制备鳞片玻璃

101.步骤1、将b2o

3 28g;sio

2 17.5g;na2o 6.5g;cu2o 9g;p2o

5 16.5g;k2o 7.5g;li2o 4g;fe2o

3 5g;nio 4g;coo 2g充分混合均匀成配合料。在各种原料的称量混合过程中同时加入高温挥发性的还原剂,该还原剂在熔制过程中随温度升高而挥发,有效保证其氧化亚铜以cu

+

的形式进入到该鳞片玻璃体中。本实施例中的还原剂为碳粉,添加量为8g。

102.采用冷顶加料的全电熔窑,混合好的配合料输入至窑炉内进行高温熔制;高温熔制的温度1000℃,熔制时间为2h。

103.步骤2、将高温熔制后的玻璃液经过机械吹泡机,将其吹成不规则形状。

104.步骤3、将步骤2中吹成的产物自然冷却至室温后,再经风选、破碎、筛分即得到厚度为2μm,片径为0.2mm的鳞片玻璃。

105.(2)制备防腐基层2

106.将鳞片玻璃55g;丙烯酸树脂10g;松香4g;高岭土4g;滑石粉6g;氧化锌3g;石膏3g;氯化钙5.5g;氯化镁5g放入容器中,加入50ml正丙醇,500r/min,搅拌50min使其充分混合,制备成防腐涂料,将混合后的防腐涂料涂覆在钢板(即基体1)表面上,厚度为1.5mm,25℃静置干燥30h,形成防腐基层。

107.(3)制备过渡层3

108.将zno 25g、cuo 35g、fe2o

3 20g、feo 15g和5g聚四氟乙烯加入到水中搅拌均匀制备成20wt%的分散液,采用喷涂的方式将其涂覆到防腐基层表面,形成0.3mm厚的过渡层,在90℃下烘干。

109.(4)制备聚四氟乙烯层4

110.将聚四氟乙烯加入到水中搅拌均匀制备成10wt%的分散液,采用喷涂的方式将其涂覆到过渡层表面,形成2mm厚的涂层,在90℃下烘干。

111.实施例6

112.本实施例提供了一种防腐涂层的制备方法,包括以下步骤:

113.(1)制备鳞片玻璃

114.步骤1、将b2o

3 28g;sio

2 17.5g;na2o 6.5g;cu2o 9g;p2o

5 16.5g;k2o 7.5g;li2o 4g;fe2o

3 5g;nio 4g;coo 2g充分混合均匀成配合料。在各种原料的称量混合过程中同时加入高温挥发性的还原剂,该还原剂在熔制过程中随温度升高而挥发,有效保证其氧化亚铜以cu

+

的形式进入到该鳞片玻璃体中。本实施例中的还原剂为碳粉,添加量为8g。

115.采用冷顶加料的全电熔窑,混合好的配合料输入至窑炉内进行高温熔制;高温熔制的温度1000℃,熔制时间为2h。

116.步骤2、将高温熔制后的玻璃液经过机械吹泡机,将其吹成不规则形状。

117.步骤3、将步骤2中吹成的产物自然冷却至室温后,再经风选、破碎、筛分即得到厚度为0.5~1.5μm,片径为0.05~0.3mm的鳞片玻璃。

118.(2)制备防腐基层2

119.将鳞片玻璃55g;丙烯酸树脂10g;松香4g;高岭土4g;滑石粉6g;氧化锌3g;石膏3g;氯化钙5.5g;氯化镁5g放入容器中,加入50ml乙醇,500r/min,搅拌50min使其充分混合,制备成防腐涂料,将混合后的防腐涂料涂覆在钢板(即基体1)表面上,厚度为1.5mm,25℃静置干燥30h,形成防腐基层。

120.(3)制备聚四氟乙烯层4

121.将聚四氟乙烯加入到水中搅拌均匀制备成10wt%的分散液,采用喷涂的方式将其涂覆到过渡层表面,形成2mm厚的涂层,在85℃下烘干。

122.实施例6获得的结构如图2所示。

123.对比例1

124.本对比例提供了一种防污涂料的制备方法,采用cn 101805546实施例1的方法进行制备。将制得的防污涂料涂覆在钢板表面上,静置干燥。

125.试验例

126.请补充对实施例和对比例的性能测试方法(具体步骤或依据的国标号)及结果。

127.附着力测试方法:拉开法(gb/t 5210-2006),以10mm/min的拉伸速度进行拉开试验,直至破坏,记录负荷值。(在钢板上设置防腐基层后,即开始测试防腐基层对钢板的附着性能。测试聚四氟乙烯层对防腐基层的附着性能时,在防腐基层与钢板之间涂敷胶黏剂,使防腐基层与钢板的附着性能优于聚四氟乙烯层对防腐基层的附着性能,在聚四氟乙烯层与防腐基层拉开之前,防腐基层不会与基板分离,避免防腐基层与钢板的附着性能对聚四氟乙烯层与防腐基层的附着性能测试造成影响。)

128.依据gb/t 23987-2009进行老化性能测试,连续暴露直至达到规定或商定的老化指标。

129.表1实施例和对比例性能参数

[0130][0131][0132]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1