一种高品质木质素磺酸盐减水剂的制备方法与流程

1.本发明属于混凝土减水剂技术领域,涉及一种高品质木质素磺酸盐减水剂的制备方法。

背景技术:

2.随着科学技术的不断进步,计算机技术在混凝土生产上的普及与应用,对木质素磺酸盐减水剂的要求更高了,木质素磺酸盐的诸多性能的优劣,越来越受到使用者的重视,例如水不溶物的多少、ph值的波动、外观颜色的深浅、还原物的高低、吸湿性的大小等等备受人们关注;随着计算机技术在搅拌混凝土上的使用,城市空气质量的严格理,液体外加剂用量与日俱增。因此,对木质素磺酸盐减水剂提出了新的要求,液体外加剂目前比较突出的问题是产生沉淀的问题,造成生产单位储罐底部大量沉淀物,很难清除。

3.减水剂中的极性亲水基团定向吸附于水泥颗粒表面,很容易和水分子以氢键形式缔合,这种氢键缔合作用的作用力远远大于水分子与水泥颗粒问的分子引力。当水泥颗粒吸附足够的减水剂后,借助于磺酸根离子与水分子中氢键的缔合作用,再加上水分子间的氢键缔合,使水泥表面形成一层稳定的溶剂化水膜,这层膜起到了立体保护作用,阻止了水泥颗粒间的直接接触,并在颗粒间起润滑作用。

4.水泥加水后,产生絮状结构,减水剂的亲水基团带负电,使水泥颗粒由絮状结构变为分散,释放出大量的拌和水。

5.使用减水剂的目的:1、使混凝土的原配合比不变,流动性提高,坍落度提高2~3倍;2、使混凝土的流动性及水泥用量不变,降低用水量10%~15%。使强度提高;3、保持混凝土拌和物的流动性、水灰比不变,使水泥用量降低,节约水泥10%~15%。

6.减水剂按其主要化学成分为:木质素磺酸盐系;多环芳香族磺酸盐系;水溶性树脂磺酸盐系;糖钙以及腐植酸盐等。

7.木质素磺酸盐减水剂作为一种利用纸浆生产过程排出的废液生产的工业产品,本身就是一种完全再回收﹑利废﹑减少水质污染的一种绿色生态产品。

8.一般主要有三种脱取木质素制造减水剂的方法。

9.亚硫酸氢钙制浆法的纸浆废液中所含有的亚硫酸盐或硫酸氢盐直接与木质素分子中的羟基结合生成木质素磺酸盐。往废液中加入10%的石灰乳,在(95

±

2)℃下加热30min。将钙化液静置沉降,沉淀物滤出,水洗后加硫酸。过滤,除去硫酸钙。然后往滤液中加入碳酸钠,使木质素磺酸钙转成磺酸钠,反应温度以90℃为宜,反应2h后,静置,过滤除去硫酸钙等杂质,滤液浓缩,冷却结晶,得到木质素磺酸盐固体。

10.以碱液制浆所得造纸废液为原料,首先往废液中加入浓硫酸50%左右,搅拌4~6h。然后用石灰乳,经沉降,过滤,打浆,酸溶,加碳酸钠转化,浓缩,干燥,得到木质素磺酸盐固体。

11.以草类制浆法所得废液为原料,首先往废液中加入浓硫酸50%左右,搅拌4~6h。然后用石灰乳,经沉降,过滤,打浆,酸溶,加碳酸钠转化,浓缩,干燥,得到木质素磺酸盐固

体。

12.但是其品质差,形成木质素磺酸盐溶液时会产生絮状物沉淀,加入水泥后的减水率和强度较差。

13.基于此,我们提出一种高品质木质素磺酸盐减水剂的制备方法;通过螺旋提升机和导料斗配合,稳定进行原料投放,通过倾斜支座和搅拌机构配合,实现快速对原料进行稳定有序的搅拌,得到混合浆料;

14.通过工业反应釜对混合浆料以及其他原料进行加热混合反应,同时控制调整ph,并进行甲醛缩合反应,得到絮状溶液;

15.通过中转槽池、振动筛与储存池配合,实现有效过滤絮状溶液,以及静置沉降,可得高品质高纯度的木质素磺酸钠减水剂溶液,运输过程不会产生絮状沉淀。

技术实现要素:

16.本发明的目的是针对现有的技术存在上述问题,提出了一种高品质木质素磺酸盐减水剂的制备方法,该发明要解决的技术问题是:如何实现快速高品质生产木质素磺酸盐减水剂溶液,保证不易产出絮凝、便于运输,保证减水率和水泥强度。

17.本发明的目的可通过下列技术方案来实现:

18.一种高品质木质素磺酸盐减水剂的制备方法,步骤如下:

19.步骤一,将木质素磺酸钠固体堆放在储存仓内部2-3个月,保持干燥通风,避免结块;

20.步骤二,向搅拌机构内部,注入一定量的水,搅拌机构开始搅拌,使得内部的水保持翻动;

21.步骤三,向搅拌机构内部,投放一定量的亚硫酸钠(固体),边投放边搅拌,投放完成后,继续搅拌,搅拌至亚硫酸钠全部溶解;

22.步骤四,通过提升机将储存仓内部的一定量的木质素磺酸钠固体提升投放到搅拌机构内部,边投放边搅拌,投放完成后,继续搅拌30分钟,得到混合浆料;

23.步骤五,取样测含固量,从搅拌机构内部取出一部分混合浆料,检测含固量,含固量为30%

±

5,含固量合格,进行步骤六,含固量不合格,进行步骤十三;

24.步骤六,将混合浆料注入工业反应釜,再向工业反应釜内部加入一定量的液碱,调整ph至10

±

0.5(调制磺化时的ph值);

25.步骤七,向工业反应釜内部加入一定量的甲醛(用于缩合反应,提高减水率);

26.步骤八,工业反应釜加热升温,升温时间为2

±

0.5小时,工业反应釜内部温度为70

±

0.5℃,工业反应釜进行保温,保温时间为1.5

±

0.1小时,温度为72

±

0.5℃;

27.步骤九,工业反应釜继续加热升温,升温时间为1.5

±

0.1小时,工业反应釜内部温度为97

±

0.5℃,工业反应釜进行保温,保温时间为5

±

0.1小时,温度为100

±

0.5℃,工业反应釜停止加热,工业反应釜内部温度冷却至75

±

5℃,将工业反应釜内部的热风抽出并滤水,将干燥的热风通入储存仓内部,保证木质素磺酸钠固体通风干燥;

28.步骤十,将工业反应釜内部的絮状溶液,输送至中转槽池内部,中转槽池输送至振动筛进行过滤,过滤后的滤料可收集再处理(如进行二次过滤仍可得木质素磺酸钠减水剂溶液),过滤后的滤液注入储存池内部;

29.步骤十一,滤液在储存池内部中静止沉化一段时间,滤液中较大的颗粒沉降在储存池底,将储存池上层的木质素磺酸盐减水剂溶液,主要是木质素磺酸钠减水剂溶液,高品质高纯度,泵出装袋即可,运输过程,也不会形成絮状沉降;

30.步骤十二,木质素磺酸盐减水剂溶液抽完后,抽出储存池底的颗粒浆液,颗粒浆液的组成为木质素磺酸盐系固体以及其他杂质和木质素磺酸钠减水剂溶液,可再次过滤收集更多木质素磺酸钠减水剂溶液,固体可收集再利用;

31.步骤十三,通过提升机将储存仓内部的木质素磺酸钠固体提升投放一定量到搅拌机构内部,边投放边搅拌,投放完成后,继续搅拌30分钟,得到混合浆料,再进行步骤五。

32.包括倾斜支座、导料架、若干螺旋提升机、储存仓、工业反应釜、振动筛、中转泵、储存池和中转槽池,所述倾斜支座上设有搅拌机构,导料架上设有导料斗,导料斗连通搅拌机构,若干螺旋提升机的出料端位于导料斗正上方,储存仓位于其中一个螺旋提升机的进料斗上方,工业反应釜和储存仓之间设有通风滤水管,搅拌机构和工业反应釜之间设有设有转料泵,工业反应釜和中转槽池之间连接有排料泵,振动筛位于储存池上部,振动筛和中转槽池之间连接有中转泵。

33.本发明的工作原理是:通过螺旋沉降器将木质素磺酸钠固体导入在储存仓内部,储存-个月,保持干燥通风,避免结块,注入一定量的水到搅拌机构,搅拌机构启动,使得内部的水保持翻动,通过螺旋提升机向导料斗内投放一定量的亚硫酸钠(固体),进入搅拌机构内部,边投放边搅拌,投放完成后,继续搅拌,搅拌至亚硫酸钠全部溶解;通过螺旋提升机将储存仓内部的一定量的木质素磺酸钠固体提升投放到搅拌机构内部,边投放边搅拌,投放完成后,继续搅拌分钟,得到混合浆料;取样测含固量,从搅拌机构内部取出一部分混合浆料,检测含固量,含固量合格后,通过转料泵将混合浆料注入工业反应釜,再向工业反应釜内部加入一定量的液碱,调整ph至10

±

0.5(调制磺化时的ph值),向工业反应釜内部加入一定量的甲醛(用于缩合反应,提高减水率),工业反应釜加热反应得到絮状溶液,排料泵将絮状溶液注入中转槽池内部,再通过中转泵,将中转槽池内部的絮状溶液注入振动筛内部,振动筛过滤后的滤液进入储存池,进行静置沉降,上层即为木质素磺酸钠减水剂溶液,下层的颗粒浆液可再次过滤收集更多木质素磺酸钠减水剂溶液,固体可收集再利用,振动筛过滤后的滤料可收集再处理(如进行二次过滤仍可得木质素磺酸钠减水剂溶液);含固量不合格,在通过螺旋提升机将储存仓内部的木质素磺酸钠固体提升投放一定量到搅拌机构内部,边投放边搅拌,投放完成后,继续搅拌分钟,得到混合浆料,直到含固量合格。

34.所述倾斜支座采用h型钢焊接制成,搅拌机构包括收集仓、限位板、安装座及若干转动组件,转动组件设置在倾斜支座上,两个转动组件为一组,收集仓和限位板固定在倾斜支座上,收集仓和限位板之间转动设有搅拌筒,收集仓与搅拌筒的较低端连通,导料斗与搅拌筒的较高端连通,转动设有搅拌筒上设有若干转动齿轮,转动齿轮与对应的一组转动组件传动连接,安装座位于倾斜支座的侧边,安装座上固定有搅拌电机,搅拌电机与其中一个转动组件传动连接,集仓板上端设有注料管,集仓板上固定有注液泵,注液泵的出液端与注料管连接。

35.采用以上结构,搅拌电机带动其中一个转动组件转动,从而通过转动齿轮带动搅拌筒在收集仓和限位板内部转动,可对搅拌筒的内部物料进行搅拌,可通过注液泵注入一定量的水到抽入搅拌筒内部,搅拌完成后,得到的混合浆料。

36.所述转动组件包括两个轴承座,两个轴承座固定在倾斜支座上,两个轴承座之间设有转轴,转轴上固定有主动齿轮,主动齿轮与对应位置的转动齿轮啮合,搅拌电机与其中一个转动组件的转轴通过链轮副传动连接。

37.采用以上结构,搅拌电机通过链轮副带动其中一个转动组件的转轴转动,主动齿轮转动,主动齿轮与对应位置的转动齿轮啮合,带动搅拌筒在收集仓和限位板内部转动。

38.所述工业反应釜包括底座,底座上方固定有保温层,保温层内部设有反应釜体,保温层的两端均设有门锁和密封门,密封门上设有门把手,保温层上设有电控箱和若干吊耳,反应釜体上设有排风口、注液管、注料管和压力表,注液管、注料管和压力表伸出保温层,反应釜体内部设有加热管,加热管伸出保温层,加热管与电控箱之间电性连接测温计,电控箱和压力表电性连接,反应釜体的下侧设有排料管,排料管伸出保温层。

39.采用以上结构,电控箱控制各电器元件工作,通过注料管将混合浆料注入反应釜体内部,再通过注液管将液体物料注入反应釜体内部,测温计用于控制加热管的温度,通过加热管对各内部的物料进行加热反应,压力表监测内部气压,保温层保证温度稳定,也避免高温烫伤工作人员,反应后的絮状溶液通过排料管排出,排入中转槽池。

40.所述排风口上方设有风机,通风滤水管连接在风机上端,储存仓的内部设有通风管网,通风滤水管与通风管网连接。

41.采用以上结构,风机在工业反应釜降温时,将工业反应釜内部的热汽抽出,抽入通风滤水管,进行滤水得到干燥的空气,进入通风管网,通过通风管网对储存仓内部的木质素磺酸钠固体通风干燥。

42.所述转料泵固定在收集仓的外侧,转料泵的进料端与收集仓连通,转料泵的出料端与注料管连接,排料泵固定在底座上,排料泵的进料端与排料管连通,排料泵的出料端伸入中转槽池内部。

43.采用以上结构,转料泵将搅拌筒和收集仓内部的混合浆料抽出注入注料管,进入工业反应釜内部,排料泵将工业反应釜内部的絮状溶液通过排料管抽出,注入中转槽池内部。

44.所述振动筛包括振动料斗、筛箱、筛架和铰接架,筛架固定在储存池上方,筛架的内部固定有出液斗,筛架的上端设有筛箱调节架,铰接架的一端铰接在筛架上,铰接架的另一端与筛箱调节架可拆卸连接,筛箱和铰接架之间设有若干减震弹簧,铰接架的端部设有出料板,筛箱内部可拆卸地设有筛板,筛箱的上方设有料斗调节架,振动料斗铰接在筛箱上,振动料斗可拆卸连接在料斗调节架上,筛箱上固定有振动电机。

45.采用以上结构,根据需要过滤的木质素磺酸钠减水剂溶液的品质需求,选择合适规格的筛板放置在筛箱内部,通过振动料斗和料斗调节架配合,调整振动料斗的角度,通过铰接架与筛箱调节架配合,调整铰接架的角度,即是调节筛箱的角度,即是调节筛板的角度,絮状溶液注入振动料斗内部,落入筛箱内部,振动电机带动筛箱振动,使得筛板对絮状溶液进行过滤,滤液落入出液斗,经过出液斗落入储存池内部。

46.所述中转泵固定在中转槽池上端,中转泵的进料端伸出中转槽池内部,中转泵的出料端的端部位于振动料斗的上方。

47.采用以上结构,通过中转泵将中转槽池内部的絮状溶液注入振动料斗内部。

48.与现有技术相比,本高品质木质素磺酸盐减水剂的制备方法具有以下优点:

49.通过螺旋提升机和导料斗配合,稳定进行原料投放,通过倾斜支座和搅拌机构配合,实现快速对原料进行稳定有序的搅拌,得到混合浆料;

50.通过工业反应釜对混合浆料以及其他原料进行加热混合反应,同时控制调整ph,并进行甲醛缩合反应,得到絮状溶液;

51.通过中转槽池、振动筛与储存池配合,实现有效过滤絮状溶液,以及静置沉降,可得高品质高纯度的木质素磺酸钠减水剂溶液,运输过程不会产生絮状沉淀。

附图说明

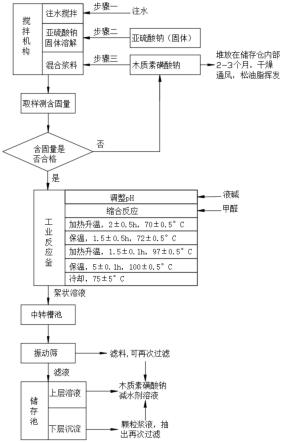

52.图1是本发明的制备流程示意图。

53.图2是本发明的立体结构示意图。

54.图3是本发明中部分部件的结构示意图。

55.图4是本发明中工业反应釜的立体结构示意图。

56.图5是本发明中振动筛的立体结构示意图。

57.图中,1、倾斜支座;2、搅拌机构;3、导料斗;4、螺旋提升机;5、储存仓;6、螺旋沉降器;7、通风滤水管;8、风机;9、工业反应釜;10、排料泵;11、振动筛;12、中转泵;13、储存池;14、中转槽池;15、转料泵;16、注液泵;17、收集仓;18、注料管;19、搅拌筒;20、限位板;21、安装座;22、搅拌电机;23、转动组件;24、底座;25、排料管;26、门锁;27、密封门;28、注液管;29、注料管;30、压力表;31、吊耳;32、门把手;33、电控箱;34、振动料斗;35、料斗调节架;36、筛板;37、筛箱;38、出料板;39、减震弹簧;40、筛箱调节架;41、筛架;42、出液斗;43、振动电机。

具体实施方式

58.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

59.如图1所示,本高品质木质素磺酸盐减水剂的制备方法,

60.步骤如下:

61.步骤一,将木质素磺酸钠固体堆放在储存仓内部2-3个月,保持干燥通风,避免结块;

62.步骤二,向搅拌机构内部,注入一定量的水,搅拌机构开始搅拌,使得内部的水保持翻动;

63.步骤三,向搅拌机构内部,投放一定量的亚硫酸钠(固体),边投放边搅拌,投放完成后,继续搅拌,搅拌至亚硫酸钠全部溶解;

64.步骤四,通过提升机将储存仓内部的一定量的木质素磺酸钠固体提升投放到搅拌机构内部,边投放边搅拌,投放完成后,继续搅拌30分钟,得到混合浆料;

65.步骤五,取样测含固量,从搅拌机构内部取出一部分混合浆料,检测含固量,含固量为30%

±

5,含固量合格,进行步骤六,含固量不合格,进行步骤十三;

66.步骤六,将混合浆料注入工业反应釜,再向工业反应釜内部加入一定量的液碱,调整ph至10

±

0.5(调制磺化时的ph值);

67.步骤七,向工业反应釜内部加入一定量的甲醛(用于缩合反应,提高减水率);

68.步骤八,工业反应釜加热升温,升温时间为2

±

0.5小时,工业反应釜内部温度为70

±

0.5℃,工业反应釜进行保温,保温时间为1.5

±

0.1小时,温度为72

±

0.5℃;

69.步骤九,工业反应釜继续加热升温,升温时间为1.5

±

0.1小时,工业反应釜内部温度为97

±

0.5℃,工业反应釜进行保温,保温时间为5

±

0.1小时,温度为100

±

0.5℃,工业反应釜停止加热,工业反应釜内部温度冷却至75

±

5℃,将工业反应釜内部的热风抽出并滤水,将干燥的热风通入储存仓内部,保证木质素磺酸钠固体通风干燥;

70.步骤十,将工业反应釜内部的絮状溶液,输送至中转槽池内部,中转槽池输送至振动筛进行过滤,过滤后的滤料可收集再处理(如进行二次过滤仍可得木质素磺酸钠减水剂溶液),过滤后的滤液注入储存池内部;

71.步骤十一,滤液在储存池内部中静止沉化一段时间,滤液中较大的颗粒沉降在储存池底,将储存池上层的木质素磺酸盐减水剂溶液,主要是木质素磺酸钠减水剂溶液,高品质高纯度,泵出装袋即可,运输过程,也不会形成絮状沉降;

72.步骤十二,木质素磺酸盐减水剂溶液抽完后,抽出储存池底的颗粒浆液,颗粒浆液的组成为木质素磺酸盐系固体以及其他杂质和木质素磺酸钠减水剂溶液,可再次过滤收集更多木质素磺酸钠减水剂溶液,固体可收集再利用;

73.步骤十三,通过提升机将储存仓内部的木质素磺酸钠固体提升投放一定量到搅拌机构内部,边投放边搅拌,投放完成后,继续搅拌30分钟,得到混合浆料,再进行步骤五。

74.实施例1

75.如图2-图5所示,本高品质木质素磺酸盐减水剂的制备方法,包括倾斜支座1、导料架、若干螺旋提升机4、储存仓5、工业反应釜9、振动筛11、中转泵12、储存池13和中转槽池14,所述倾斜支座1上设有搅拌机构2,导料架上设有导料斗3,导料斗3连通搅拌机构2,若干螺旋提升机4的出料端位于导料斗3正上方,储存仓5位于其中一个螺旋提升机4的进料斗上方,工业反应釜9和储存仓5之间设有通风滤水管7,搅拌机构2和工业反应釜9之间设有设有转料泵15,工业反应釜9和中转槽池14之间连接有排料泵10,振动筛11位于储存池13上部,振动筛11和中转槽池14之间连接有中转泵12;

76.通过螺旋沉降器6将木质素磺酸钠固体导入在储存仓5内部,储存2-3个月,保持干燥通风,避免结块,注入一定量的水到搅拌机构2,搅拌机构2启动,使得内部的水保持翻动,通过螺旋提升机4向导料斗3内投放一定量的亚硫酸钠(固体),进入搅拌机构2内部,边投放边搅拌,投放完成后,继续搅拌,搅拌至亚硫酸钠全部溶解;通过螺旋提升机4将储存仓5内部的一定量的木质素磺酸钠固体提升投放到搅拌机构2内部,边投放边搅拌,投放完成后,继续搅拌30分钟,得到混合浆料;取样测含固量,从搅拌机构2内部取出一部分混合浆料,检测含固量,含固量合格后,通过转料泵15将混合浆料注入工业反应釜9,再向工业反应釜9内部加入一定量的液碱,调整ph至10

±

0.5(调制磺化时的ph值),向工业反应釜9内部加入一定量的甲醛(用于缩合反应,提高减水率),工业反应釜9加热反应得到絮状溶液,排料泵10将絮状溶液注入中转槽池14内部,再通过中转泵12,将中转槽池14内部的絮状溶液注入振动筛11内部,振动筛11过滤后的滤液进入储存池13,进行静置沉降,上层即为木质素磺酸钠减水剂溶液,下层的颗粒浆液可再次过滤收集更多木质素磺酸钠减水剂溶液,固体可收集再利用,振动筛11过滤后的滤料可收集再处理(如进行二次过滤仍可得木质素磺酸钠减水剂溶液);含固量不合格,在通过螺旋提升机4将储存仓内部的木质素磺酸钠固体提升投放

一定量到搅拌机构2内部,边投放边搅拌,投放完成后,继续搅拌30分钟,得到混合浆料,直到含固量合格。

77.倾斜支座1采用h型钢焊接制成,搅拌机构2包括收集仓17、限位板20、安装座21及若干转动组件23,转动组件23设置在倾斜支座1上,两个转动组件23为一组,收集仓17和限位板20固定在倾斜支座1上,收集仓17和限位板20之间转动设有搅拌筒19,收集仓17与搅拌筒19的较低端连通,导料斗3与搅拌筒19的较高端连通,转动设有搅拌筒19上设有若干转动齿轮,转动齿轮与对应的一组转动组件23传动连接,安装座21位于倾斜支座1的侧边,安装座21上固定有搅拌电机22,搅拌电机22与其中一个转动组件23传动连接,集仓板17上端设有注料管18,集仓板17上固定有注液泵16,注液泵16的出液端与注料管18连接;搅拌电机22带动其中一个转动组件23转动,从而通过转动齿轮带动搅拌筒19在收集仓17和限位板20内部转动,可对搅拌筒19的内部物料进行搅拌,可通过注液泵16注入一定量的水到抽入搅拌筒19内部,搅拌完成后,得到的混合浆料。

78.转动组件23包括两个轴承座,两个轴承座固定在倾斜支座1上,两个轴承座之间设有转轴,转轴上固定有主动齿轮,主动齿轮与对应位置的转动齿轮啮合,搅拌电机22与其中一个转动组件23的转轴通过链轮副传动连接;搅拌电机22通过链轮副带动其中一个转动组件23的转轴转动,主动齿轮转动,主动齿轮与对应位置的转动齿轮啮合,带动搅拌筒19在收集仓17和限位板20内部转动。

79.工业反应釜9包括底座24,底座24上方固定有保温层,保温层内部设有反应釜体,保温层的两端均设有门锁26和密封门27,密封门27上设有门把手32,保温层上设有电控箱33和若干吊耳31,反应釜体上设有排风口、注液管28、注料管29和压力表30,注液管28、注料管29和压力表30伸出保温层,反应釜体内部设有加热管,加热管伸出保温层,加热管与电控箱33之间电性连接测温计,电控箱33和压力表30电性连接,反应釜体的下侧设有排料管25,排料管25伸出保温层;电控箱33控制各电器元件工作,通过注料管29将混合浆料注入反应釜体内部,再通过注液管28将液体物料注入反应釜体内部,测温计用于控制加热管的温度,通过加热管对各内部的物料进行加热反应,压力表30监测内部气压,保温层保证温度稳定,也避免高温烫伤工作人员,反应后的絮状溶液通过排料管25排出,排入中转槽池14。

80.排风口上方设有风机8,通风滤水管7连接在风机8上端,储存仓5的内部设有通风管网,通风滤水管7与通风管网连接;风机8在工业反应釜9降温时,将工业反应釜9内部的热汽抽出,抽入通风滤水管7,进行滤水得到干燥的空气,进入通风管网,通过通风管网对储存仓5内部的木质素磺酸钠固体通风干燥。

81.转料泵15固定在收集仓17的外侧,转料泵15的进料端与收集仓17连通,转料泵15的出料端与注料管29连接,排料泵10固定在底座24上,排料泵10的进料端与排料管25连通,排料泵10的出料端伸入中转槽池14内部;转料泵15将搅拌筒19和收集仓17内部的混合浆料抽出注入注料管29,进入工业反应釜9内部,排料泵10将工业反应釜9内部的絮状溶液通过排料管25抽出,注入中转槽池14内部。

82.振动筛11包括振动料斗34、筛箱37、筛架41和铰接架,筛架41固定在储存池13上方,筛架41的内部固定有出液斗42,筛架41的上端设有筛箱调节架40,铰接架的一端铰接在筛架41上,铰接架的另一端与筛箱调节架40可拆卸连接,筛箱37和铰接架之间设有若干减震弹簧39,铰接架的端部设有出料板38,筛箱37内部可拆卸地设有筛板36,筛箱37的上方设

有料斗调节架35,振动料斗34铰接在筛箱37上,振动料斗34可拆卸连接在料斗调节架35上,筛箱37上固定有振动电机43;

83.根据需要过滤的木质素磺酸钠减水剂溶液的品质需求,选择合适规格的筛板36放置在筛箱37内部,通过振动料斗34和料斗调节架35配合,调整振动料斗34的角度,通过铰接架与筛箱调节架40配合,调整铰接架的角度,即是调节筛箱37的角度,即是调节筛板36的角度,絮状溶液注入振动料斗34内部,落入筛箱37内部,振动电机43带动筛箱37振动,使得筛板36对絮状溶液进行过滤,滤液落入出液斗42,经过出液斗42落入储存池13内部。

84.中转泵12固定在中转槽池14上端,中转泵12的进料端伸出中转槽池14内部,中转泵12的出料端的端部位于振动料斗34的上方;通过中转泵12将中转槽池14内部的絮状溶液注入振动料斗34内部。

85.本发明的工作原理:通过螺旋沉降器6将木质素磺酸钠固体导入在储存仓5内部,储存2-3个月,保持干燥通风,避免结块,通过注液泵16注入一定量的水到搅拌机构2内部,搅拌机构2启动,搅拌电机22带动其中一个转动组件23转动,从而通过转动齿轮带动搅拌筒19在收集仓17和限位板20内部转动,使得内部的水保持翻动,通过螺旋提升机4向导料斗3内投放一定量的亚硫酸钠(固体),进入搅拌筒19内部,边投放边搅拌,投放完成后,继续搅拌,搅拌至亚硫酸钠全部溶解;通过其中一个螺旋提升机4将储存仓5内部的一定量的木质素磺酸钠固体提升投放到导料斗3内部,导入搅拌筒19内部,边投放边搅拌,投放完成后,继续搅拌30分钟,得到混合浆料;取样测含固量,从搅拌筒19内部取出一部分混合浆料,检测含固量,含固量合格后,通过转料泵15将混合浆料通过注料管29注入搅拌筒19内部,再通过注液管28向搅拌筒19内部加入一定量的液碱,调整ph至10

±

0.5(调制磺化时的ph值),再通过注液管28向搅拌筒19内部加入一定量的甲醛(用于缩合反应,提高减水率),通过加热管对各内部的物料进行加热反应,得到絮状溶液,排料泵10将絮状溶液通过排料管25抽出,注入中转槽池14内部,

86.根据需要过滤的木质素磺酸钠减水剂溶液的品质需求,选择合适规格的筛板36放置在筛箱37内部,通过振动料斗34和料斗调节架35配合,调整振动料斗34的角度,通过铰接架与筛箱调节架40配合,调整铰接架的角度,即是调节筛箱37的角度,即是调节筛板36的角度,絮状溶液注入振动料斗34内部,落入筛箱37内部,振动电机43带动筛箱37振动,使得筛板36对絮状溶液进行过滤,滤液落入出液斗42,经过出液斗42落入储存池13内部,进行静置沉降,上层即为木质素磺酸钠减水剂溶液,下层的颗粒浆液,可再次过滤收集更多木质素磺酸钠减水剂溶液,固体也可收集再利用,振动筛11过滤后的滤料,通过出料板38排出可收集再处理(如进行二次过滤仍可得木质素磺酸钠减水剂溶液);

87.如果检测含固量不合格,再通过螺旋提升机4将储存仓内部的木质素磺酸钠固体提升投放一定量到搅拌机构2内部,边投放边搅拌,投放完成后,继续搅拌30分钟,得到混合浆料,直到含固量合格。

88.综上,通过螺旋提升机4和导料斗3配合,稳定进行原料投放,通过倾斜支座1和搅拌机构2配合,实现快速对原料进行稳定有序的搅拌,得到混合浆料;

89.通过工业反应釜9对混合浆料以及其他原料进行加热混合反应,同时控制调整ph,并进行甲醛缩合反应,得到絮状溶液;

90.通过中转槽池14、振动筛11与储存池13配合,实现有效过滤絮状溶液,以及静置沉

降,可得高品质高纯度的木质素磺酸钠减水剂溶液,运输过程不会产生絮状沉淀。

91.实施例2

92.亚硫酸氢钙制浆法的纸浆废液中所含有的亚硫酸盐或硫酸氢盐直接与木质素分子中的羟基结合生成木质素磺酸盐。往废液中加入10%的石灰乳,在(95

±

2)℃下加热30min。将钙化液静置沉降,沉淀物滤出,水洗后加硫酸。过滤,除去硫酸钙。然后往滤液中加入碳酸钠,使木质素磺酸钙转成磺酸钠,反应温度以90℃为宜,反应2h后,静置,过滤除去硫酸钙等杂质,滤液浓缩,冷却结晶,得到木质素磺酸盐固体。

93.实施例3

94.以碱液制浆所得造纸废液为原料,首先往废液中加入浓硫酸50%左右,搅拌4~6h。然后用石灰乳,经沉降,过滤,打浆,酸溶,加碳酸钠转化,浓缩,干燥,得到木质素磺酸盐固体。

95.实施例4

96.以草类制浆法所得废液为原料,首先往废液中加入浓硫酸50%左右,搅拌4~6h。然后用石灰乳,经沉降,过滤,打浆,酸溶,加碳酸钠转化,浓缩,干燥,得到木质素磺酸盐固体。

97.将实施例2-4制备的木质素磺酸盐进行溶解得到木质素磺酸盐溶液,取实施例1-4等量的木质素磺酸盐溶液,进行对比实验:

98.参照产品分析方法(gbt_50080-2002混凝土外加剂)测试混凝土坍落度;参照产品分析方法(gbt_8076-2008混凝土外加剂)测试混凝土强度,实验表格如下(表1):

[0099][0100]

表1

[0101]

可见本制备方法制备高品质木质素磺酸盐减水剂(溶液),可以达到很好的减水率和强度。

[0102]

同时现有制备方法制备的木质素磺酸盐减水剂溶液在袋装存放以及运输过程中,木质素磺酸盐减水剂溶液仍会产生絮状物沉淀,而本制备方法制备的木质素磺酸盐减水剂溶液,经过过滤提纯,不会在袋装存放以及运输过程中,产生产生絮状物沉淀。

[0103]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1