一种多孔陶瓷坯料及其制备方法、多孔陶瓷材料及其应用与流程

1.本发明涉及无机非金属材料技术领域,尤其涉及一种多孔陶瓷坯料及其制备方法、多孔陶瓷材料及其应用。

背景技术:

2.多孔陶瓷是一种新型的陶瓷材料。由于具有均匀分布的微孔或孔洞,孔隙率较高,体积密度小,具有发达的比表面及其独特的物理表面特性,对液体和气体介质有选择的透过性,具有能量吸收或阻尼特性,加之陶瓷材料特有的耐高温、耐腐蚀、高的化学稳定性和尺寸稳定性,使多孔陶瓷这一绿色材料可以在气体或液体过滤、净化分离、化工催化载体、吸声减震、高级保温材料、生物植入材料、特种墙体材料和传感器材料等多方面得到广泛的应用。

3.多孔陶瓷材料按内部气孔的状态可分为各自独立的闭合气孔和相互贯通的开口气孔二大类。采用不同的陶瓷制备技术,可以获得以闭合气孔为主的多孔陶瓷和以开口气孔为主的多孔陶瓷。闭合气孔陶瓷的孔洞制备大致有高温制备和低温制备二类,高温制备是利用在高温下陶瓷内部出现玻璃等粘稠液相后由造孔剂产生气体来获得,低温制备是利用发泡剂在陶瓷浆料中产生大量气泡后,将气泡固封在陶瓷坯体中,再经过烧成得到以闭合气孔为主的多孔陶瓷。开口气孔陶瓷的制备一般是在高温烧成后,利用在陶瓷固相颗粒间形成相互贯通的气相间隙而获得,为了获得高的通孔率,通常需要借助造孔剂来完成。

4.在开口气孔陶瓷即通孔率高的多孔陶瓷的制备过程中,影响其通孔率的主要工序是坯料组成、制备和烧成。坯料的组成及其制备技术决定了孔径的大小和通孔率的高低,坯料一般是由骨料、结合剂和造孔剂三大部分组成,骨料是陶瓷的主体成分,可以是几种原料的组合,也可以是单种原料,占总量的50%~90%,结合剂是将骨料粘结成一整体,提高陶瓷机械强度,占6%~50%,造孔剂用于形成孔洞,占0%~30%。

5.坯料的制备工艺过程对多孔陶瓷的性能也有着重要影响。例如,在挤出成形坯料的加工过程中,目前是将所有原料一次性投料混合均匀,再加入水和润滑剂,经捏合、练泥,制成可塑坯料。这种传统工艺,容易造成混料不均匀,混料时间过长,各种坯料改性剂用量偏多等问题,烧成的多孔陶瓷也易存在孔径分布不均,偏差过大等问题。

6.基于目前的多孔陶瓷坯料的制备存在的问题,有必要对此进行改进。

技术实现要素:

7.有鉴于此,本发明提出了一种多孔陶瓷坯料及其制备方法、多孔陶瓷材料及其应用,以解决或部分解决现有技术中存在的技术问题。

8.第一方面,本发明提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

9.将陶瓷骨料经预加工得到造粒料;

10.将造粒料与辅料混合后,按成型工艺所需进行加工,即得多孔陶瓷坯料;

11.其中,将陶瓷骨料经预加工得到造粒料具体为:

12.将陶瓷骨料经过配料、混合加工,再通过喷雾干燥法、压实粉碎法、滚动制球法、热处理法中的一种或其组合进行处理即得造粒料。

13.优选的是,所述的多孔陶瓷坯料的制备方法,所述辅料包括造孔剂、粘合剂、抗裂增强剂中的至少一种。

14.优选的是,所述的多孔陶瓷坯料的制备方法,所述造孔剂包括有机造孔剂或无机造孔剂;

15.所述有机造孔剂包括淀粉、谷物壳粉中的至少一种;

16.所述无机造孔剂包括炭粉、石墨粉、碳酸盐、磷酸盐、碳化物、氮化物中的至少一种。

17.优选的是,所述的多孔陶瓷坯料的制备方法,所述粘合剂包括纤维素、pva、石蜡、蒙脱石、膨润土、聚乙烯、聚丙烯中的至少一种;

18.所述抗裂增强剂包括无机纤维或无机粉体;

19.所述无机纤维包括高铝纤维、莫来石纤维、堇青石纤维中的至少一种;

20.所述无机粉体包括氧化铝粉体、石英粉体、氧化钛粉体、氧化锆粉体、硅藻土中的至少一种;

21.所述陶瓷骨料包括硅酸盐陶瓷坯体的造粒坯料、氧化铝造粒坯料、氧化锆造粒坯料、碳化硅造粒坯料中的至少一种。

22.优选的是,所述的多孔陶瓷坯料的制备方法,将陶瓷骨料通过热处理法进行处理即得造粒料,其中,热处理温度为800~1000℃、时间为1~2h。

23.优选的是,所述的多孔陶瓷坯料的制备方法,将陶瓷骨料通过热处理法进行处理得到造粒料,所述造粒料的抗压强度大于2mpa、孔隙率为30~60%。

24.优选的是,所述的多孔陶瓷坯料的制备方法,所述造粒料还含有造孔剂。

25.第二方面,本发明还提供了一种多孔陶瓷坯料,采用所述的制备方法制备得到。

26.第三方面,本发明还提供了一种多孔陶瓷材料,采用所述的多孔陶瓷坯料经过煅烧得到。

27.第四方面,本发明还提供了一种所述的多孔陶瓷材料在制备陶瓷膜以及污水处理中的应用。

28.本发明的一种多孔陶瓷坯料及其制备方法相对于现有技术具有以下有益效果:

29.本发明的多孔陶瓷坯料的制备方法,通过对陶瓷骨料经预加工,可以达到以下有利的效果:可以在陶瓷表面形成凹凸状,提高陶瓷膜在其表面的附着力,增加过滤面积;有利于在陶瓷内形成联通的细小孔径,提高通孔率;有利于提高坯泥的可塑性,改善成形性能;有利于坯料组成的快速分散均匀,提高混料效率,缩短坯料加工时间;可以减少坯料中的粘结剂、增塑剂、解胶剂、润滑剂和润湿剂等高值原材料的用量,降低生产成本;由于造粒料经过预烧,坯料中有机物含量少,因此,可以在产品烧成中加快烧成速度,缩短烧成时间,提高生产效率,降低能耗。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本

发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

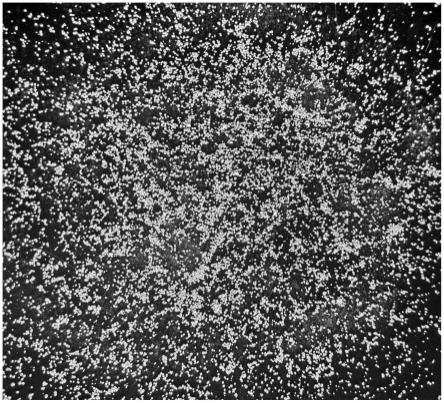

31.图1为实施例5步骤s1中经过煅烧后的陶瓷造粒粉体的颗粒状态图;

32.图2为实施例5步骤s1中经过煅烧后的陶瓷造粒粉体堆积的形态图;

33.图3为实施例5步骤s5中经过挤制成形的可塑坯料;

34.图4为实施例5中挤制成形可塑坯料的示意图;

35.图5为实施例5中制备的可塑坯料经过煅烧后得到硅酸盐多孔陶瓷材料的表面状态图。

具体实施方式

36.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

37.本技术实施例提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

38.s1、将陶瓷骨料经预加工得到造粒料;

39.s2、将造粒料与辅料混合后,按成型工艺所需进行加工,即得多孔陶瓷坯料;

40.其中,将陶瓷骨料经预加工得到造粒料具体为:

41.将陶瓷骨料经过配料、混合加工,再通过喷雾干燥法、压实粉碎法、滚动制球法、热处理法中的一种或其组合进行处理即得造粒料。

42.在一些实施例中,辅料包括造孔剂、粘合剂、抗裂增强剂中的至少一种。

43.在一些实施例中,造孔剂包括有机造孔剂或无机造孔剂;

44.有机造孔剂包括但不限于淀粉、谷物壳粉中的至少一种;

45.无机造孔剂包括但不限于炭粉、石墨粉、碳酸盐、磷酸盐、碳化物、氮化物中的至少一种。

46.在一些实施例中,粘合剂包括高分子有机聚合物、高塑性粘土、热塑性物质等,具体的,包括但不限于纤维素、pva、石蜡、蒙脱石、膨润土、聚乙烯、聚丙烯中的至少一种。

47.在一些实施例中,抗裂增强剂包括无机纤维或无机粉体;

48.无机纤维包括高铝纤维、莫来石纤维、堇青石纤维中的至少一种;

49.无机粉体包括氧化铝粉体、石英粉体、氧化钛粉体、氧化锆粉体、硅藻土中的至少一种。

50.在一些实施例中,将造粒料与辅料混合均匀后,还同时加入植物油、水,捏合成具有可塑性的挤制成形用的陶瓷坯料。具体的,将辅料包覆在造粒料的表面,形成具有辅料包覆层的造粒粉料,用于压制成形。造粒料、辅料与一定量的水搅拌混合成具有流动性和悬浮稳定性的浆料,用于注浆成形。

51.在一些实施例中,造粒料中可以含有造孔剂,也可以不含造孔剂。

52.在一些实施例中,陶瓷骨料包括硅酸盐陶瓷坯体的造粒坯料、氧化铝造粒坯料、氧化锆造粒坯料、碳化硅造粒坯料中的至少一种。

53.在一些实施例中,将陶瓷骨料通过热处理法进行处理即得造粒料,其中,热处理温

度为800~1000℃、时间为1~2h。

54.在一些实施例中,将陶瓷骨料通过热处理法进行处理得到造粒料,所述造粒料的抗压强度大于2mpa、孔隙率为30~60%。

55.具体的,预加工的造粒料是经过加热处理的具有一定机械强度和孔隙度的造粒料,造粒料中颗粒的抗压强度大于2mpa,孔隙率为30~60%,预加工的造粒料是由一种可形成贯通的多孔结构的颗粒所组成,所制备的陶瓷坯料中同时含有未经热处理的造粒料和经过热处理的造粒料。

56.基于同一发明构思,本技术实施例还提供了一种多孔陶瓷坯料,采用上述的制备方法制备得到。

57.基于同一发明构思,本技术实施例还提供了一种多孔陶瓷材料,采用所述的多孔陶瓷坯料经过煅烧得到。

58.具体的,煅烧温度为1100~1500℃、时间为1~3h,经过煅烧后得到的多孔陶瓷材料的孔隙率为30~60%。

59.基于同一发明构思,本技术实施例还提供了一种上述的多孔陶瓷材料在制备陶瓷膜以及污水处理中的应用。

60.本技术的多孔陶瓷坯料的制备方法,通过对陶瓷骨料经预加工,可以达到以下有利的效果:1、可以在陶瓷表面形成凹凸状,提高陶瓷膜在其表面的附着力,增加过滤面积;2、有利于在陶瓷内形成联通的细小孔径,提高通孔率;3、有利于提高坯泥的可塑性,改善成形性能;4、有利于坯料组成的快速分散均匀,提高混料效率,缩短坯料加工时间;5、可以减少坯料中的粘结剂、增塑剂、解胶剂、润滑剂和润湿剂等高值原材料的用量,降低生产成本;6、由于造粒料经过预烧,坯料中有机物含量少,因此,可以在产品烧成中加快烧成速度,缩短烧成时间,提高生产效率,降低能耗。

61.以下进一步以具体实施例说明本技术的多孔陶瓷坯料的制备方法。本部分结合具体实施例进一步说明本发明内容,但不应理解为对本发明的限制。如未特别说明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。

62.实施例1

63.本技术实施例提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

64.s1、将20kg的氧化铝粉料和1.5kg的的淀粉,混合均匀,再加入25kg的质量含量2%的pva水溶液和220g ga-426解胶剂(购买自佛山杨森化工有限公司)和150g ga-415消泡剂(购买自佛山杨森化工有限公司),搅拌均匀得到氧化铝浆料;

65.s2、将氧化铝浆料经喷雾干燥器干燥成氧化铝造粒粉料,将所得粉料过100目筛;

66.s3、将过筛后的氧化铝造粒粉料放入窑炉中,在1000℃温度下煅烧60分钟,冷却后得到颗粒强度为5~7mpa和孔隙率为39~42%的氧化铝造粒料;

67.s4、将15kg氧化铝造粒料、1kg淀粉、0.6kg甲基纤维素、2kg莫来石短纤维置于混料机中混合均匀后,加入0.1kg桐油,再混合均匀,得到混合料;

68.s5、将混合料置于捏合机内,加入4.5kg的水,捏合成可塑泥料后,再经真空练泥机练泥,得到含水率为23~25%的可塑坯料,即为多孔陶瓷坯料。

69.将实施例1制备的可塑坯料经过1350℃保温2h烧成,得到氧化铝多孔陶瓷材料,煅

烧得到的氧化铝多孔陶瓷材料的通孔率可达45%左右。

70.实施例2

71.本技术实施例提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

72.s1、将50kg的氧化钙稳定氧化锆粉料(购买自汕头东方锆业科技股份有限公司)和5kg的的淀粉,混合均匀,再加入35kg的质量含量为2%的pva水溶液和375g ga-426解胶剂(购买自佛山杨森化工有限公司)和260g ga-415消泡剂(购买自佛山杨森化工有限公司),搅拌均匀得到氧化锆浆料;

73.s2、将氧化锆浆料经喷雾干燥器干燥成氧化锆造粒粉料,将所得粉料过80目筛;

74.s3、将3kg氧化钙稳定氧化锆粉料、5kg淀粉、5kg高铝短纤维(购买自洛阳耐火材料研究院有限公司)、13kg的质量含量为5%的pva水溶液和50gga-426解胶剂(购买自佛山杨森化工有限公司)和35g ga-415消泡剂(购买自佛山杨森化工有限公司),搅拌均匀后得辅料;

75.s4、用压力喷雾器,将适量的辅料浆料均匀地喷覆在过筛后的氧化锆造粒粉颗粒的表面,使得氧化锆造粒料中每个颗粒表面包裹一层辅料,陈腐一段时间后,得到含水率为3~5%的干压成形用氧化锆造粒坯料,即为多孔陶瓷坯料。

76.将实施例2制备的氧化锆造粒坯料经过1400℃保温2h烧成,得到氧化锆多孔陶瓷材料,煅烧得到的氧化锆多孔陶瓷材料的通孔率可达40%左右。

77.实施例3

78.本技术实施例提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

79.s1、将30kg的碳化硅粉料和0.4kg高岭土和0.2kg烧滑石和3.0kg的谷物壳粉,混合均匀,再加入28kg的质量含量2%的pva水溶液和165g ga-426解胶剂(购买自佛山杨森化工有限公司)和100g ga-415消泡剂(购买自佛山杨森化工有限公司),搅拌均匀得到碳化硅浆料;

80.s2、将碳化硅浆料经喷雾干燥器干燥成碳化硅造粒粉料,将所得粉料过120目筛;

81.s3、将过筛后的碳化硅造粒粉料放入窑炉中,在850℃温度下煅烧120分钟,冷却后得到颗粒强度为2~5mpa和孔隙率为56~60%的碳化硅造粒料;

82.s4、将20kg碳化硅造粒料、4kg市售碳化硅粉料、0.2kg滑石粉、0.3kg高岭土、1kg预糊化淀粉(购买自江苏采薇生物科技有限公司)、0.45kg甲基纤维素、2kg堇青石短纤维(购买自洛阳耐火材料研究院有限公司)、14kg水,200gga-426解胶剂(购买自佛山杨森化工有限公司)和140g ga-415消泡剂(购买自佛山杨森化工有限公司),置于搅拌机混合均匀后,得到含水率为33~34%的注浆成形用注浆浆料,即为多孔陶瓷坯料。

83.将实施例3制备的注浆浆料经过1300℃保温2h烧成,得到碳化硅多孔陶瓷材料,煅烧得到的碳化硅多孔陶瓷材料的通孔率可达60%左右。

84.实施例4

85.本技术实施例提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

86.s1、将56kg钾钠石粉、30kg高铝泥、5kg膨润土、3kg高强球土、6kg滑石泥、12kg碳粉、0.5kg水玻璃、672g ga-426解胶剂(购买自佛山杨森化工有限公司)和336g ga-415消泡剂(购买自佛山杨森化工有限公司)、60kg水,置于球磨机中球磨12小时,出浆时过200目筛,得到陶瓷坯料泥浆;其中,钾钠石粉、高铝泥、高强球土、滑石泥均购置于广东源磊粉体有限

公司;

87.s2、将陶瓷坯料泥浆经喷雾干燥器干燥成含水率为4~6%的造粒粉料,将所得粉料过40目筛;

88.s3、将过筛后的陶瓷造粒粉料放入窑炉中,在950℃温度下煅烧60分钟,冷却后得到颗粒强度为6~9mpa和孔隙率为43~46%的陶瓷造粒粉体;

89.s4、将15kg上述喷雾造粒陶瓷粉体(具体指步骤s2中经过喷雾干燥的造粒粉料)、5kg上述煅烧的陶瓷造粒粉体(具体指步骤s3中经过煅烧后的陶瓷造粒粉体)、2.2kg淀粉、1.3kg甲基纤维素、3kg氧化铝粉体、0.6kg蒙脱石粉,置于混料机混合均匀后,加入0.18kg桐油,再混合均匀,得到混合料;

90.s5、将混合料置于捏合机内,加入7.0kg的水,捏合成可塑泥料后,再经真空练泥机练泥,得到含水率为24~27%的挤制成形用可塑坯料,即为多孔陶瓷坯料。

91.将实施例4制备的可塑坯料经过1100℃保温2h烧成,得到硅酸盐多孔陶瓷材料,煅烧得到的硅酸盐多孔陶瓷材料的通孔率可达46%左右。

92.实施例5

93.本技术实施例提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

94.s1、称取外购的陶瓷墙地砖压制成形用喷雾造粒坯料(购买自佛山能强陶瓷有限公司)25kg,放入窑炉内于1000℃煅烧60分钟,得到颗粒强度为4~8mpa和孔隙率为36~40%的陶瓷造粒粉体,过30目筛;

95.s2、称取35kg外购的陶瓷墙地砖(购买自佛山能强陶瓷有限公司)压制成形用喷雾造粒坯料、20kg上述煅烧的陶瓷造粒粉体、3.5kg淀粉、0.7kg羧甲基纤维素、2.2kg莫来石短纤维粉体(购买自洛阳耐火材料研究院有限公司)、2kg膨润土,置于混料机中混合均匀后,加入0.43kg桐油,再混合均匀,得到混合料;

96.s3、将混合料置于捏合机内,加入18.59kg的水,捏合成可塑泥料后,再经真空练泥机练泥,就得到含水率为24~27%的挤制成形用可塑坯料,即为多孔陶瓷坯料。

97.将实施例5中制备的可塑坯料经过1100℃保温2h烧成,得到硅酸盐多孔陶瓷材料,煅烧得到的硅酸盐多孔陶瓷材料表面可呈明显凹凸不平状态,烧成得到的硅酸盐多孔陶瓷材料的通孔率可达50%左右。

98.实施例6

99.本技术实施例提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

100.s1、称取50kg外购的过20目筛、含水率6%的陶瓷墙地砖(购买自佛山能强陶瓷有限公司)压制成形用喷雾造粒坯料、3.8kg淀粉、0.8kg羧甲基纤维素、2.2kg莫来石短纤维粉体(购买自洛阳耐火材料研究院有限公司)、2kg膨润土,置于混料机中混合均匀后,加入0.43kg桐油,再混合均匀,得到混合料;

101.s2、将混合料置于捏合机内,加入16kg的水,捏合成可塑泥料后,再经真空练泥机练泥,就得到含水率为25%的挤制成形用可塑坯料,即为多孔陶瓷坯料。

102.将实施例6制备的可塑坯料经过1150℃保温2h烧成,得到硅酸盐多孔陶瓷材料,煅烧得到的硅酸盐多孔陶瓷材料的通孔率可达45%左右。

103.实施例7

104.本技术实施例提供了一种多孔陶瓷坯料的制备方法,包括以下步骤:

105.s1、称取钾钠石粉56kg、高铝泥30kg、膨润土5kg、高强球土3kg、滑石泥6kg、碳粉12kg、水玻璃0.5kg、0.56kg ga-426解胶剂(购买自佛山杨森化工有限公司)和0.336kg ga-415消泡剂(购买自佛山杨森化工有限公司)、水60kg,置于球磨机中球磨12小时,出浆时过200目筛,得到陶瓷坯料泥浆;

106.s2、陶瓷坯料泥浆榨泥脱水,得到泥饼,再将泥饼经练泥后,得到可塑泥料;

107.s3、将可塑泥料挤制成泥条或泥片形状,干燥后,经过打粉机制备成具有一定颗粒度的造粒料,造粒料的颗粒强度为2~4mpa、颗粒细度过30目筛;

108.s4、将上述造粒料再经1000℃煅烧,得到具有一定强度和通孔率的料;造粒料的颗粒强度为10~13mpa、孔隙率为32~36%、颗粒细度过30目筛;

109.s5、称取15kg上述未煅烧的陶瓷造粒粉体,5kg上述煅烧的陶瓷造粒粉体、2.2kg淀粉、1.3kg甲基纤维素、3kg氧化铝粉体、0.6kg蒙脱石粉,置于混料机混合均匀后,加入0.18kg桐油,再混合均匀,得到混合料;

110.s6、将混合料置于捏合机内,加入7.3kg的水,捏合成可塑泥料后,再经真空练泥机练泥,就得到含水率为23~26%的挤制成形用可塑坯料,即为多孔陶瓷坯料。

111.将实施例7制备的可塑坯料经过1100℃保温2h烧成,得到硅酸盐多孔陶瓷材料,煅烧得到的硅酸盐多孔陶瓷材料的通孔率可达35%左右。

112.图1为实施例5步骤s1中经过煅烧后的陶瓷造粒粉体的颗粒状态图;

113.图2为实施例5步骤s1中经过煅烧后的陶瓷造粒粉体堆积的形态图;

114.图3为实施例5步骤s5中经过挤制成形的可塑坯料;

115.图4为实施例5中挤制成形可塑坯料的示意图;

116.图5为实施例5中制备的可塑坯料经过煅烧后得到硅酸盐多孔陶瓷材料的表面状态图,从图5中可以看出,硅酸盐多孔陶瓷材料的表面呈凹凸不平的状态。

117.从图1~5中可以看出,本发明制备的多孔陶瓷坯料可用于制备多孔陶瓷材料。

118.应用实施例5中的多孔陶瓷坯料,经过挤制成形为平板陶瓷膜支撑体坯体,经干燥和1100℃保温2h烧成,再在支撑体表面淋涂覆膜(淋涂覆膜所用的陶瓷浆料采用常规市售浆料),1100℃保温2h烧成后,制备得到陶瓷膜,该陶瓷膜可应用于污水过滤处理,陶瓷膜抗折强度可达35mpa,水通量为0.2~0.6m3/m2·

h,过滤精度0.1~0.5μm。

119.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1