X射线管玻壳封结装置及其操作方法与流程

x射线管玻壳封结装置及其操作方法

技术领域

1.本技术涉及一种x射线管玻壳封结装置及其操作方法,主要适用于x射线管玻壳后端快速、精密封装。

背景技术:

2.现有技术没有这方面的产品工装,封装时采用目测,容易导致玻壳、阴极组件长度不一致,同轴度不够理想,影响产品质量和一致性。

技术实现要素:

3.本技术解决的技术问题是克服现有技术中存在的上述不足,而提供一种结构简洁,使用方便,能够快速、精确封装x射线管玻璃阴极部的x射线管玻壳封结装置及其操作方法。

4.本技术解决上述技术问题所采用的技术方案包括:一种x射线管玻壳封结装置,包括机床、锥轴、气缸,机床上套装有锥轴,气缸安装在机床上,其特征是还设置有玻壳定距套、三叶夹头、拉杆,机床上设置有供拉杆前后移动的机床拉杆通道以及用来固定玻壳的机床卡盘,锥轴上设置有供拉杆前后移动的锥轴拉杆通道以及锥轴三叶夹头锥面,气缸头与拉杆一端连接,拉杆另一端与三叶夹头固定连接,三叶夹头上套装玻壳定距套,阴极组件套装在三叶夹头内并靠紧玻壳定距套,玻壳套装在阴极组件外,玻壳前端与玻壳定距套的玻壳定位端面靠紧,玻壳后端与阴极组件后端封装部配合,机床卡盘卡紧玻壳外周面,机床卡盘、锥轴、气缸头、玻壳定距套、三叶夹头、拉杆、阴极组件、玻壳的中心轴均在同一直线上。本技术通过机床卡盘、三叶夹头、玻壳定距套将阴极组件、玻壳精确定位封装且保证同轴度高。

5.所述三叶夹头周向均匀交错配置有若干个(特例为三个)夹头叶片、若干个(特例为三个)夹头杆,夹头叶片、夹头杆之间开槽使得夹头叶片具有弹性且具有一定的朝向三叶夹头中心线的活动度,夹头叶片上具有夹头叶片锥面,夹头叶片锥面与锥轴三叶夹头锥面配合。

6.所述玻壳定距套周向均匀设置有具有若干个(与夹头叶片数量相同)定距套叶片、若干个(与夹头叶片数量相同)夹头叶片配合槽,定距套叶片上设置有阴极组件定位面,夹头叶片配合槽与夹头叶片配合,使得其可以张开或者缩拢一定幅度,玻壳定距套上还设置有与玻壳前端配合的玻壳定位端面。

7.所述夹头叶片、夹头杆、定距套叶片、夹头叶片配合槽均为三个。

8.本技术解决上述技术问题所采用的技术方案还包括:一种x射线管玻壳封结装置的操作方法,其特征是包括以下步骤:s1、将锥轴套装在机床上,拉杆一端穿过锥轴与气缸头连接;s2、将玻壳定距套装在三叶夹头上,三叶夹头安装在拉杆另一端;s3、将阴极组件插入三叶夹头内并靠紧玻壳定距套,气缸头向前移动并带动三叶

夹头向前移动,锥轴压迫三叶夹头,使得夹头叶片压紧阴极组件;s4、玻壳前部经过阴极组件、三叶夹头,玻壳前端面紧靠在玻壳定距套的玻壳定位端面上,机床卡盘夹紧玻壳外周面;s5、用玻璃烧结设备烧结玻壳后端与阴极组件后端封装部的对应处,使得玻壳与阴极组件固定并封口。

9.本技术与现有技术相比,具有以下优点和效果:结构简洁,使用方便,快速精确同轴度高。

附图说明

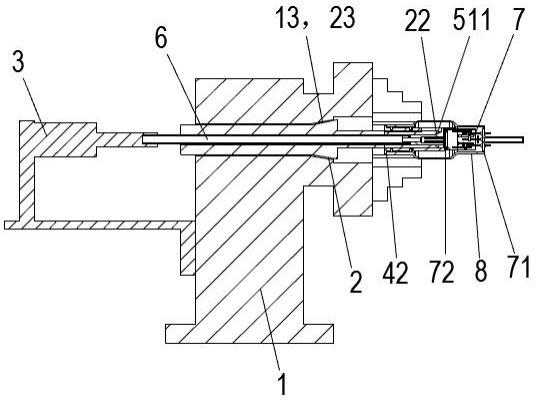

10.图1是本技术实施例的主体结构示意图。

11.图2是图1所示本技术实施例主体结构上套装好玻壳定距套、三叶夹头后的结构示意图。

12.图3是图2上套装好阴极组件后的结构示意图。

13.图4是本技术实施例在阴极组件外围套装玻壳并准备通过双对火器进行封口的状态示意图。

14.图5是本技术实施例玻壳定距套、三叶夹头的位置关系示意图。

15.图6是本技术实施例玻壳定距套的结构示意图。

16.图7是图6的a-a剖视示意图。

17.图8是本技术实施例玻壳定距套的立体示意图。

18.图9是本技术实施例三叶夹头的一种立体示意图。

19.图10是本技术实施例三叶夹头的另一种立体示意图。

20.图11是本技术实施例整体装配示意图。

21.图中:1-机床,11-机床拉杆通道,12-机床卡盘,13-机床锥面,2-锥轴,21-锥轴拉杆通道,22-锥轴三叶夹头锥面,23-锥轴前锥面,3-气缸,4-玻壳定距套,41-定距套叶片,411-阴极组件定位面,42-玻壳定位端面,43-夹头叶片配合槽,5-三叶夹头,51-具有弹性的夹头叶片,511-夹头叶片锥面,52-夹头杆,6-拉杆,7-阴极组件,71-阴极组件后端封装部,72-阴极组件前端面,8-玻壳,9-双对火器,10-退火火头。

具体实施方式

22.下面结合附图并通过实施例对本技术作进一步的详细说明,以下实施例是对本技术的解释而本技术并不局限于以下实施例。图1中左为前,右为后。

23.参见图1~图11,本技术实施例x射线管玻壳封结(封装)装置,包括机床1、锥轴2、气缸3、玻壳定距套4、三叶夹头5、拉杆6,机床1上套装有锥轴2,机床1上设置有供拉杆6前后移动的机床拉杆通道11以及用来卡住玻壳8外围的机床卡盘12,锥轴2上设置有供拉杆6前后移动的锥轴拉杆通道21以及锥轴三叶夹头锥面22,机床1上设置有气缸3,气缸3头与拉杆6一端连接,拉杆6另一端与三叶夹头5固定连接,所述三叶夹头5周向均匀交错配置有三个夹头叶片51、三个夹头杆52,夹头叶片51、夹头杆52之间开槽使得夹头叶片51具有弹性且具有一定的朝向三叶夹头5中心线的活动度,夹头叶片51上具有夹头叶片锥面511,夹头叶片锥面511与锥轴三叶夹头锥面22配合,三叶夹头5上套装玻壳定距套4,玻壳定距套4具有定

距套叶片41、玻壳定位端面42、夹头叶片配合槽43,定距套叶片41上设置有阴极组件定位面411,玻壳定位端面42与玻壳8前端配合,夹头叶片配合槽43与夹头叶片51配合使得其可以张开或者缩拢一定幅度,阴极组件7套装在三叶夹头5内,阴极组件7前端面72与阴极组件定位面411靠牢,玻壳8套装在阴极组件7外,玻壳8后端与阴极组件后端封装部71配合,本技术目的就是将阴极组件后端封装部71与玻壳后端精确封装且保证同轴度。为了确保同轴度,本技术锥轴2通过锥轴前锥面23与机床锥面13配合固定,机床卡盘12、锥轴2、气缸3头、玻壳定距套4、三叶夹头5、拉杆6、阴极组件7、玻壳8的中心轴均在同一直线上。

24.本技术实际工作时的主要操作步骤如下:1、将锥轴2套在机床1头上,从锥轴2中插入拉杆6,用拉杆6一端与气缸3头连接参见图1;2、将玻壳定距套4装在三叶夹头5上,三叶夹头5通过螺丝安装在拉杆6另一端上,参见图2;3、将阴极组件7插入三叶夹头5内,阴极组件前端面72靠紧玻壳定距套4的阴极组件定位面411,将玻壳定距套4与锥轴2顶紧定位,使得阴极组件7、玻壳定距套4、锥轴2定位准确,气缸3头向前移动,经拉杆6拉动三叶夹头5向前移动,夹头叶片51的夹头叶片锥面511被锥轴三叶夹头锥面22压迫,使得夹头叶片51压紧阴极组件7;4、将玻壳8套上,玻壳8前部从外侧经过阴极组件7,经过三叶夹头5,玻壳8前端面紧靠在玻壳定距套4的玻壳定位端面42上,机床卡盘12夹紧玻壳8外周面;5、待玻壳8夹紧后,用双对火器9烧接玻壳8后端与阴极组件后端封装部71对应处,再用退火火头10退火后完成玻壳8后端封口。

25.本技术所述双对火器9、退火火头10均为现有技术的玻璃烧结设备的部件。

26.凡是本技术技术特征和技术方案的简单变形或者组合,应认为落入本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1