一种改善高碱水泥性能的助磨剂及其制备方法与流程

1.本发明属于材料技术领域,具体涉及一种改善高碱水泥性能的助磨剂及其制备方法。

背景技术:

2.近年来,随着一些与水泥碱含量相关的工程质量事故的发生,人们对水泥中碱含量的关注度越来越高。通过大量的研究发现,水泥中的碱含量过高会对水、混凝土性能产生不利影响:导致早期水化速率快、放热量大、收缩大,增加混凝土开裂风险;形成的水化产物c-s-h凝胶有害孔增多,降低水泥后期强度,造成混凝土长期耐久性问题;在潮湿环境下且使用碱活性骨料时,带来混凝土碱集料反应发生的风险。碱含量作为水泥产品质量的一项重要指标,在国家标准有也有相应的规定,《通用硅酸盐水泥》中规定:水泥中碱含量按na2o+0.658k2o计算值表示。若使用活性骨料,用户要求提供低碱水泥时,水泥中的碱含量应不大于0.6%或由买卖双方协商确定。然而,我国幅员辽阔,不同区域的熟料及水泥原材料中的碱含量存在明显差异,在高碱原材料区域生产低碱水泥成本过高,也不符合可持续性发展的理念;随着窑外分解窑的普及,水泥中的碱含量有明显升高趋势;利用水泥窑协同处置城市固体废弃物已成为一类得到业界认可的重要手段,由于固体废弃物的化学组分波动大,不可避免带入部分杂质,包括k、na、cl等,这些原因都导致了水泥碱含量的上升。

3.水泥生产的主要原材料是熟料,因此熟料中的碱含量对水泥碱含量有着决定性的影响,水泥的性能也主要取决于熟料的性能。水泥熟料中的碱(k

+

、na

+

)以固溶碱和硫酸碱形式存在,固溶碱能提高熟料矿物的活性,使矿物表面产生更多的溶蚀位点,提高水泥的溶解速率;硫酸碱在熟料遇水后迅速溶出致使液相ph值增大,增大了ch的饱和度,促进ch的沉淀,提高了水化产物成核及生长速率,使高碱水泥水化快从而导致了上述的系列问题。

4.水泥助磨剂经过不断的发展,技术成熟度已大幅提高,且被国内外水泥企业广泛应用,但在高碱水泥中应用效果不佳,无法改善高碱水泥本身性能上的不足。目前,水泥助磨剂通常使用醇胺类物质、多元醇类物质、无机盐类物质作为原材料采用不同比例复配而成,其主要通过促进水泥水化实现对水泥的增强作用。然而,高碱水泥本身水化速率较快,普通水泥助磨剂对水化的进一步促进反而造成了不利的影响。这就是目前普通助磨剂在高碱水泥中应用效果不佳的原因。若想通过水泥助磨剂改善高碱水泥的性能,必须优选相应组分,从水泥水化原理上对其存在的问题进行逐个击破,并通过不同组分间的协同叠加作用实现高碱水泥性能的改善。

5.cn104829152公开了一种高碱水泥助磨剂及其制备方法,该高碱水泥助磨剂包括助磨组分、凝胶晶种改善剂、助剂;按重量百分比计为:助磨组分80%-95%、凝胶晶种改善剂1%-10%、助剂0.5%-10%;其中,助磨组分为醇胺类助磨剂,凝胶晶种改善剂为c-s-h凝胶晶种改善剂。在相同粉磨时间内可使水泥比表面积增加11-25m2/kg,45μm筛余减少3-6%,凝结时间延长20-30min,干缩率均小于0.006%,水泥28d胶砂强度增加10%-15%。其助磨组分为醇胺类物质二乙醇单异丙醇胺或乙醇二异丙醇胺,c-s-h凝胶晶种改善剂为羟

基乙酸钠,助剂为乙二醇和十二烷基硫酸钠。

6.cn109455289公开了一种高碱水泥激发剂及其制备方法,该发明激发剂是由以下重量百分比的原料组成的:对氨基苯磺酸钠15%-25%、糖蜜10%-15%、亚硫酸氢钠5%-10%、醋酸钠3%-8%、聚醚多元醇5%-10%、余量为水。本发明的高碱水泥激发剂可以显著增加高碱水泥的早、后期强度,在水泥中掺量为0.1%,可使水泥3d抗压强度提高2.2-4.2mpa,28d抗压强度提高6.3-9.9mpa;同时能够延缓高碱水泥的凝结时间,降低高碱水泥早期水化放热,从而减少使用高碱水泥早期收缩开裂风险。

7.以上公开的专利技术主要还是使用目前常用的助磨剂醇胺类物质、多元醇类物质、无机盐类物质原材料体系为主,复配一些功能组分,对高碱水泥性能的改善作用有限。

技术实现要素:

8.本发明目的在于提供一种改善高碱水泥性能的助磨剂及其制备方法,从高碱水泥水化特点出发,延缓水化进程、改善水化产物结构、促进后期水化程度,从而改善高碱水泥水化热、收缩、强度、净浆流动度性能;同时制备方法简单,其具有优异的助磨效果,可以降低高碱水泥标稠需水量,延长凝结时间,改善水泥净浆流动度,降低早期水化热,降低28d干缩率,显著提高28d抗压强度,对高碱水泥性能具有明显的改善作用。

9.为达到上述目的,采用技术方案如下:

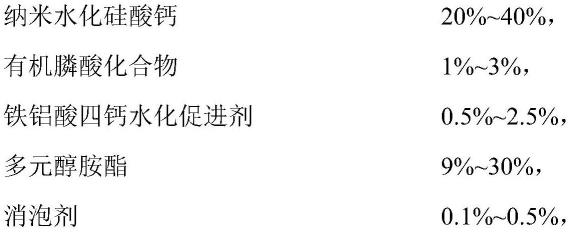

10.一种改善高碱水泥性能的助磨剂,其组分按质量百分数计如下:

[0011][0012]

其余为水。

[0013]

按上述方案,所述纳米水化硅酸钙为纳米水化硅酸钙液体,由钙源水溶液、硅源水溶液在聚羧酸系分散剂下通过溶液反应法制备得到,钙硅摩尔比为1~1.4:1,粒径范围为5~150nm。

[0014]

按上述方案,所述有机膦酸化合物为氨基三亚甲基膦酸、乙二胺四亚甲基膦酸、己二胺四甲叉膦酸、二乙烯三胺五甲叉膦酸、双-1,6-亚己基三胺五亚甲基膦酸中的一种或任意混合。

[0015]

按上述方案,所述铁铝酸四钙水化促进剂为氨基三乙酸、乙二胺四乙酸、次氮基三乙酸、羟乙基乙二胺三乙酸、二乙三胺五乙酸中的一种或任意混合。

[0016]

按上述方案,所述多元醇胺酯为多元醇胺化合物与有机酸化合物的酯化产物,多元醇胺化合物结构中的羟基均完全发生酯化;其中所述多元醇胺化合物为三乙醇胺、二乙醇单异丙醇胺、羟乙基二异丙醇胺、三异丙醇胺中的一种;所述有机酸化合物为甲酸、乙酸中的一种。

[0017]

按上述方案,所述消泡剂为聚醚改性有机硅消泡剂。

[0018]

按上述方案,所述高碱水泥碱含量大于0.8wt%;所述助磨剂的掺量为水泥各原材料质量总和的0.08~0.12wt%。

[0019]

上述改善高碱水泥性能的助磨剂的制备方法,包括以下步骤:

[0020]

(1)将纳米水化硅酸钙加热至40~60℃并保持,在250~350r/min的条件下边搅拌边加入有机膦酸化合物充分混合,再边搅拌边加入铁铝酸四钙水化促进剂得到ph值6-7的混合液;

[0021]

(2)在400~500r/min的条件下,在1~2h内均匀缓慢加入多元醇胺酯,然后加入消泡剂,最后加入水,继续搅拌10~30min,得到所述改善高碱水泥性能的助磨剂。

[0022]

本发明中纳米水化硅酸钙可以为水泥早期水化过程中的c3s水化提供晶种,可以大大降低水泥水化过程中c-s-h凝胶形成的成核势垒,激发高碱水泥熟料的水化;晶种表面含有大量的断键结构和结构缺陷,较高的表面自由能赋予晶核吸附离子和分子的能力。吸附和核化的双重作用,可以改变水泥的水化进程,缓解原始矿物界面高浓度的屏蔽效应、近程析晶及结晶造成的结晶压力,使水化产物在整个体系中同步均匀弥散生长,获得致密均匀的水泥石结构,从而实现在促进水化的同时改善和强化水泥石及界面区的结构,降低孔隙率及平均孔径,生成无害孔及少害孔,使水泥石结构更加致密,提高高碱水泥后期强度。另一方面,纳米水化硅酸钙中的聚羧酸系分散剂的羧基可以有效屏蔽水泥粉磨过程中的电荷,消除被粉碎的水泥颗粒因静电吸附而再聚集;同时,聚羧酸系分散剂的非离子型长侧链可进一步阻止水泥颗粒的团聚,从而提高水泥粉磨效率。

[0023]

有机膦酸化合物可以中和纳米水化硅酸钙的碱性,从而避免多元醇胺酯中的酯基在碱性条件下被水解;本发明选用以氮元素为中心的“叉状”多元有机膦酸化合物,膦酸基团可有效屏蔽水泥粉磨过程中的电荷,进一步提升助磨性能;以氮元素为中心的“叉状”多元有机膦酸化合物具有很强的ca

2+

螯合能力,水泥中存在有大量的ca

2+

,水泥接触水后,有机膦酸化合物能够迅速螯合水泥中的ca

2+

形成螯合物,微溶性的螯合物包裹在水泥颗粒表面,大幅降低水泥水化放热量和延缓水泥水化放热速率峰值出现的时间,推迟水泥的水化进程,使c-s-h凝胶可以在纳米水化硅酸钙提供的晶核上缓慢有序生长,进一步提高了水泥石结构的致密性,提高高碱水泥后期强度。

[0024]

本发明选用以氮元素为中心的“叉状”多元有机羧酸化合物为铁铝酸四钙水化促进剂,其本身为酸性,可以中和纳米水化硅酸钙的碱性,从而避免多元醇胺酯中的酯基在碱性条件下被水解;羧酸基团可有效屏蔽水泥粉磨过程中的电荷,进一步提升助磨性能;以氮元素为中心的“叉状”多元有机羧酸化合物为强铁离子络合剂,可以络合水泥中c4af在水化过程中溶出的铁离子,增加铁离子的溶出量,从而实现促进铁铝酸四钙的水化,提高高碱水泥后期强度。

[0025]

另外,多元有机膦酸化合物和多元有机羧酸化合物对水泥水化产物具有吸附作用,产生的静电斥力可以降低水泥水化产物对混凝土外加剂的吸附,从而改善水泥的净浆流动度性能。

[0026]

常用的水泥助磨剂多元醇胺类原材料中的羟基与水泥水化产物具有吸附和络合作用,高碱水泥早期水化速率快,多元醇胺在高碱水泥水化早期因大量的吸附和络合而被固化于水泥水化产物中,无法持续促进水泥水化提高水泥强度。本发明选用的多元醇胺酯是多元醇胺与甲酸或乙酸的酯化产物,通过酯基对多元醇胺进行保护,降低多元醇胺在高

碱水泥水化早期的消耗;多元醇胺酯在水泥水化提供的碱性环境下会发生水解反应,生成多元醇胺,而多元醇胺对水泥强度具有明显的提升作用,可进一步提高高碱水泥后期强度。

[0027]

聚醚改性有机硅消泡剂可改变改善高碱水泥性能的助磨剂中的有机物与无机物间的界面性质,提高助磨剂的稳定性;同时,可以改善水泥水化产物的空隙结构,减少有害孔,提高水泥石的致密性。

[0028]

相对于现有技术,本发明有益效果如下:

[0029]

1.本发明提供的改善高碱水泥性能的助磨剂原料易获得,制备方法简单,能实现产业化;

[0030]

2.本发明提供的改善高碱水泥性能的助磨剂,通过多元有机膦酸化合物和多元有机羧酸化合物对纳米水化硅酸钙碱性进行中和,使多元醇胺酯稳定存在于产品中;通过消泡剂改善有机-无机物界面性质,保证了产品的稳定性;

[0031]

3.本发明提供的改善高碱水泥性能的助磨剂,借助纳米水化硅酸钙中的聚羧酸系分散剂、多元有机膦酸化合物和多元有机羧酸化合物有效消除水泥粉磨过程中的电荷,避免水泥颗粒团聚,实现良好的助磨性能;

[0032]

4.本发明提供的改善高碱水泥性能的助磨剂,通过纳米水化硅酸钙使水泥水化产物c-s-h凝胶均匀弥散生长,并借助有机膦酸化合物使c-s-h凝胶可以在纳米水化硅酸钙提供的晶核上缓慢有序生长,通过消泡剂减少水化产物中的有害孔,提高了水泥石结构的致密性;通过铁铝酸四钙水化促进剂促进c4af水化;通过多元醇胺酯保护多元醇胺不被水泥水化早期消耗,在水泥水化提供的碱性环境下会发生水解反应,生成多元醇胺促进后期水化,提高了高碱水泥后期强度;

[0033]

5.本发明提供的改善高碱水泥性能的助磨剂,通过有机膦酸化合物与水泥水化生成的ca

2+

形成螯合物,微溶性的螯合物包裹在水泥颗粒表面,大幅降低水泥水化放热量和延缓水泥水化放热速率峰值出现的时间,减少高碱水泥的收缩;

[0034]

6.本发明提供的改善高碱水泥性能的助磨剂,借助多元有机膦酸化合物和多元有机羧酸化合物对水泥水化产物的吸附作用,产生的静电斥力可以降低水泥水化产物对混凝土外加剂的吸附,从而改善水泥的净浆流动度性能。

[0035]

7、所得改善高碱水泥性能的助磨剂的制备方法简单,其具有优异的助磨效果,可以降低高碱水泥标稠需水量,延长凝结时间,改善水泥净浆流动度,降低早期水化热,降低28d干缩率,显著提高28d抗压强度,对高碱水泥性能具有明显的改善作用。

具体实施方式

[0036]

以下实施例进一步阐释本发明的技术方案,但不作为对本发明保护范围的限制。以下具体实施例仅是本发明一部分优选实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下进行的修饰、替换及改进,都属于本发明的保护范围。

[0037]

具体实施方式提供了一种改善高碱水泥性能的助磨剂,其组分按质量百分数计如下:

[0038]

纳米水化硅酸钙20%~40%,有机膦酸化合物1%~3%,铁铝酸四钙水化促进剂0.5%~2.5%,多元醇胺酯9%~30%,消泡剂0.1%~0.5%,其余为水。

[0039]

具体地,所述纳米水化硅酸钙为纳米水化硅酸钙液体,由钙源水溶液、硅源水溶液在聚羧酸系分散剂下通过溶液反应法制备得到,钙硅摩尔比为1~1.4:1,粒径范围为5~150nm。

[0040]

具体实施方式中提供了所述纳米水化硅酸钙其制备方法如下:

[0041]

(1)将钙源充分溶解于去离子水中得到10~20wt%浓度的钙源水溶液,将硅源充分溶解于去离子中得到10~20wt%浓度的硅源水溶液;

[0042]

(2)向三口烧瓶中加入聚羧酸系分散剂,加入去离子水调整浓度为10~20wt%,将三口烧瓶装上搅拌器保持搅拌速率为400~500r/min,并置于水浴锅中保持温度为30~50℃;

[0043]

(3)向三口烧瓶中同时滴加钙源水溶液与硅源水溶液,滴加时间为3~5h,滴加结束后,保温1~2h;

[0044]

(4)向三口烧瓶中补充去离子水至体系浓度为10~20wt%,得到纳米水化硅酸钙。

[0045]

具体地,所述聚羧酸分散剂与钙源的质量比为(1.8~2.8):1。

[0046]

具体地,所述钙源为四水合硝酸钙、甲酸钙、乙酸钙中的一种或任意混合。

[0047]

具体地,所述硅源为九水合硅酸钠、硅酸钾、硅酸锂及其水合物中的一种或任意混合。

[0048]

具体地,所述聚羧酸系分散剂为聚羧酸减水剂,其含固量为40~50%。

[0049]

以下实施例中所用纳米水化硅酸钙采用优选的方案制备如下:

[0050]

(1)将8.84g乙酸钙充分溶解于66.37g去离子水中得到11.75wt%浓度的乙酸钙水溶液,将14.44g九水合硅酸钠充分溶解于58.77g去离子水中得到19.72wt%浓度的九水合硅酸钠水溶液;

[0051]

(2)向三口烧瓶中加入37.79g含固量为45.05%的聚羧酸减水剂,加入60.88g去离子水调整浓度为17.25wt%,将三口烧瓶装上搅拌器保持搅拌速率为450r/min,并置于水浴锅中保持温度为40℃;

[0052]

(3)向三口烧瓶中同时滴加乙酸钙水溶液与九水合硅酸钠水溶液,滴加时间为4h,滴加结束后,保温1.5h;

[0053]

(4)向三口烧瓶中补充33.78g去离子水至体系浓度为14.35wt%,得到粒径范围为5~123nm纳米水化硅酸钙。

[0054]

具体地,所述有机膦酸化合物为氨基三亚甲基膦酸、乙二胺四亚甲基膦酸、己二胺四甲叉膦酸、二乙烯三胺五甲叉膦酸、双-1,6-亚己基三胺五亚甲基膦酸中的一种或任意混合。

[0055]

具体地,所述铁铝酸四钙水化促进剂为氨基三乙酸、乙二胺四乙酸、次氮基三乙酸、羟乙基乙二胺三乙酸、二乙三胺五乙酸中的一种或任意混合。

[0056]

具体地,所述多元醇胺酯为多元醇胺化合物与有机酸化合物的酯化产物,多元醇胺化合物结构中的羟基均完全发生酯化;其中所述多元醇胺化合物为三乙醇胺、二乙醇单异丙醇胺、羟乙基二异丙醇胺、三异丙醇胺中的一种;所述有机酸化合物为甲酸、乙酸中的一种。

[0057]

具体实施方式提供了所述多元醇胺酯其制备方法如下:

[0058]

将多元醇胺化合物、有机酸化合物依次加入反应釜中,在氮气保护下,升温至50~

70℃,搅拌15~30分钟,继续升温至100~130℃,加入催化剂、带水剂,反应3~12h,反应期间用抽真空的方法将反应生成的水分离,直至不再有水脱出为止,减压回收带水剂及未反应的有机酸化合物,降至室温,得到多元醇胺酯;

[0059]

具体地,所述多元醇胺化合物与有机酸化合物的摩尔比为1:(3~5)。

[0060]

具体地,所述多元醇胺化合物与催化剂的摩尔比为1:(0.05~0.15)。

[0061]

具体地,所述多元醇胺化合物与带水剂的摩尔比为1:(3~6)。

[0062]

具体地,所述催化剂为浓硫酸、对甲苯磺酸、浓磷酸中的一种。

[0063]

具体地,所述带水剂为苯、甲苯中的一种。

[0064]

以下实施例中所用多元醇胺酯采用优选的方案制备如下:

[0065]

将1.0mol三异丙醇胺、4.0mol甲酸依次加入反应釜中,在氮气保护下,升温至60℃,搅拌20分钟,继续升温至125℃,加入0.08mol浓硫酸、5.18mol甲苯,反应8h,反应期间用抽真空的方法将反应生成的水分离,直至不再有水脱出为止,减压回收带水剂及未反应的甲酸,降至室温,得到多元醇胺酯。

[0066]

具体地,所述消泡剂为聚醚改性有机硅消泡剂。

[0067]

具体地,所述高碱水泥碱含量大于0.8wt%;所述助磨剂的掺量为水泥各原材料质量总和的0.08~0.12wt%。

[0068]

具体实施方式还提供了上述改善高碱水泥性能的助磨剂的制备方法,包括以下步骤:

[0069]

(1)将纳米水化硅酸钙加热至40~60℃并保持,在250~350r/min的条件下边搅拌边加入有机膦酸化合物充分混合,再边搅拌边加入铁铝酸四钙水化促进剂得到ph值6-7的混合液;

[0070]

(2)在400~500r/min的条件下,在1~2h内均匀缓慢加入多元醇胺酯,然后加入消泡剂,最后加入水,继续搅拌10~30min,得到所述改善高碱水泥性能的助磨剂。

[0071]

实施例1

[0072]

(1)将20g纳米水化硅酸钙加入到容器中,加热至40℃,在250r/min的条件下边搅拌边加入3.0g氨基三亚甲基膦酸,充分混合后,再边搅拌边加入0.5g氨基三乙酸得到ph值为7.0的混合液;

[0073]

(2)保持步骤(1)得到的混合液温度40℃,在400r/min的条件下,均匀缓慢加入30g甲酸三乙醇胺酯,加入时间为1.0h,然后加入0.2g聚醚改性有机硅消泡剂,最后加入46.3g水,继续搅拌10min,得到所述改善高碱水泥性能的助磨剂。

[0074]

实施例2

[0075]

(1)将40g纳米水化硅酸钙加入到容器中,加热至60℃,在350r/min的条件下边搅拌边加入1.0g乙二胺四亚甲基膦酸,充分混合后,再边搅拌边加入2.5g乙二胺四乙酸得到ph值为6.9的混合液;

[0076]

(2)保持步骤(1)得到的混合液温度60℃,在500r/min的条件下,均匀缓慢加入9g甲酸二乙醇单异丙醇胺酯,加入时间为2.0h,然后加入0.5g聚醚改性有机硅消泡剂,最后加入47.0g水,继续搅拌30min,得到所述改善高碱水泥性能的助磨剂。

[0077]

实施例3

[0078]

(1)将30g纳米水化硅酸钙加入到容器中,加热至50℃,在300r/min的条件下边搅

拌边加入2.0g己二胺四甲叉膦酸,充分混合后,再边搅拌边加入1.3g次氮基三乙酸得到ph值为6.5的混合液;

[0079]

(2)保持步骤(1)得到的混合液温度50℃,在450r/min的条件下,均匀缓慢加入12g甲酸羟乙基二异丙醇胺酯,加入时间为1.5h,然后加入0.3g聚醚改性有机硅消泡剂,最后加入54.4g水,继续搅拌17min,得到所述改善高碱水泥性能的助磨剂。

[0080]

实施例4

[0081]

(1)将21g纳米水化硅酸钙加入到容器中,加热至48℃,在259r/min的条件下边搅拌边加入1.5g二乙烯三胺五甲叉膦酸,充分混合后,再边搅拌边加入1.9g羟乙基乙二胺三乙酸得到ph值为6.2的混合液;

[0082]

(2)保持步骤(1)得到的混合液温度48℃,在418r/min的条件下,均匀缓慢加入28g甲酸三异丙醇胺酯,加入时间为1.3h,然后加入0.1g聚醚改性有机硅消泡剂,最后加入47.5g水,继续搅拌13min,得到所述改善高碱水泥性能的助磨剂。

[0083]

实施例5

[0084]

(1)将38g纳米水化硅酸钙加入到容器中,加热至47℃,在335r/min的条件下边搅拌边加入2.5g双-1,6-亚己基三胺五亚甲基膦酸,充分混合后,再边搅拌边加入1.2g二乙三胺五乙酸得到ph值为6.0的混合液;

[0085]

(2)保持步骤(1)得到的混合液温度47℃,在486r/min的条件下,均匀缓慢加入28g乙酸三乙醇胺酯,加入时间为1.4h,然后加入0.1g聚醚改性有机硅消泡剂,最后加入33.1g水,继续搅拌23min,得到所述改善高碱水泥性能的助磨剂。

[0086]

实施例6

[0087]

(1)将23g纳米水化硅酸钙加入到容器中,加热至53℃,在321r/min的条件下边搅拌边加入0.8g氨基三亚甲基膦酸、0.3g己二胺四甲叉膦酸,充分混合后,再边搅拌边加入1.3g乙二胺四乙酸、1.1g羟乙基乙二胺三乙酸得到ph值为6.3的混合液;

[0088]

(2)保持步骤(1)得到的混合液温度53℃,在473r/min的条件下,均匀缓慢加入13g乙酸二乙醇单异丙醇胺酯,加入时间为1.8h,然后加入0.3g聚醚改性有机硅消泡剂,最后加入60.2g水,继续搅拌28min,得到所述改善高碱水泥性能的助磨剂。

[0089]

实施例7

[0090]

(1)将35g纳米水化硅酸钙加入到容器中,加热至58℃,在319r/min的条件下边搅拌边加入1.2g乙二胺四亚甲基膦酸、1.1g二乙烯三胺五甲叉膦酸、0.7g双-1,6-亚己基三胺五亚甲基膦酸,充分混合后,再边搅拌边加入0.2g氨基三乙酸、0.4g次氮基三乙酸得到ph值为6.6的混合液;

[0091]

(2)保持步骤(1)得到的混合液温度58℃,在468r/min的条件下,均匀缓慢加入17g乙酸羟乙基二异丙醇胺酯,加入时间为1.7h,然后加入0.5g聚醚改性有机硅消泡剂,最后加入43.9g水,继续搅拌21min,得到所述改善高碱水泥性能的助磨剂。

[0092]

实施例8

[0093]

(1)将26g纳米水化硅酸钙加入到容器中,加热至56℃,在286r/min的条件下边搅拌边加入0.2g氨基三亚甲基膦酸、0.4g乙二胺四亚甲基膦酸、0.3g己二胺四甲叉膦酸、0.5g二乙烯三胺五甲叉膦酸、0.7g双-1,6-亚己基三胺五亚甲基膦酸,充分混合后,再边搅拌边加入0.2g乙二胺四乙酸、1.2g二乙三胺五乙酸得到ph值为7.0的混合液;

[0094]

(2)保持步骤(1)得到的混合液温度56℃,在452r/min的条件下,均匀缓慢加入20g乙酸三异丙醇胺酯,加入时间为1.6h,然后加入0.4g聚醚改性有机硅消泡剂,最后加入50.1g水,继续搅拌14min,得到所述改善高碱水泥性能的助磨剂。

[0095]

实施例9

[0096]

(1)将32g纳米水化硅酸钙加入到容器中,加热至45℃,在275r/min的条件下边搅拌边加入1.1g氨基三亚甲基膦酸、0.3g乙二胺四亚甲基膦酸、0.5g己二胺四甲叉膦酸、1.1g双-1,6-亚己基三胺五亚甲基膦酸,充分混合后,再边搅拌边加入0.2g氨基三乙酸、0.2g乙二胺四乙酸、0.1g次氮基三乙酸得到ph值为6.4的混合液;

[0097]

(2)保持步骤(1)得到的混合液温度45℃,在432r/min的条件下,均匀缓慢加入26g甲酸三乙醇胺酯,加入时间为1.9h,然后加入0.1g聚醚改性有机硅消泡剂,最后加入38.4g水,继续搅拌19min,得到所述改善高碱水泥性能的助磨剂。

[0098]

实施例10

[0099]

(1)将28g纳米水化硅酸钙加入到容器中,加热至41℃,在293r/min的条件下边搅拌边加入0.2g乙二胺四亚甲基膦酸、0.6g己二胺四甲叉膦酸、0.5g二乙烯三胺五甲叉膦酸,充分混合后,再边搅拌边加入0.3g氨基三乙酸、0.8g乙二胺四乙酸、0.2g次氮基三乙酸、0.3g羟乙基乙二胺三乙酸、0.5g二乙三胺五乙酸得到ph值为6.8的混合液;

[0100]

(2)保持步骤(1)得到的混合液温度41℃,在441r/min的条件下,均匀缓慢加入15g乙酸三异丙醇胺酯,加入时间为1.5h,然后加入0.4g聚醚改性有机硅消泡剂,最后加入53.2g水,继续搅拌25min,得到所述改善高碱水泥性能的助磨剂。

[0101]

对以上实施例1到实施例10制备的改善高碱水泥性能的助磨剂进行测试及评价。

[0102]

参考gb/t 26748-2011《水泥助磨剂》中试验方法,取各种水泥原材料5kg按照p.o42.5水泥配比加入试验小磨中,水泥配比为:熟料80%、矿渣15%、石膏5%,粉磨前将水泥助磨剂加入水泥原材料中,固定粉磨时间25min,对助磨效果及水泥性能进行评价测试。所用熟料碱含量为0.96%,粉磨得到的p.o 42.5水泥平均碱含量为1.05%。水泥水化热测试参考gb/t12959-2008《水泥水化热测定方法》。水泥胶砂干缩测试参考jc/t 603-2004《水泥胶砂干缩试验方法》。水泥净浆流动度测试参考gb/t 8077-2012《混凝土外加剂匀质性试验方法》,固定聚羧酸减水剂掺量为水泥用量的0.15%。对以上实施例1到实施例10制备的改善高碱水泥性能的助磨剂和一种市售水泥助磨剂及不加水泥助磨剂空白进行对比评价,水泥助磨剂掺量为0.10%。

[0103]

表1助磨效果评价

[0104]

[0105][0106]

从表1可以看出,本专利制备的改善高碱水泥性能的助磨剂与空白组相比,粉磨后的p.o42.5水泥比表面积更大,细度更细,具有明显的助磨效果,且明显优于市售水泥助磨剂。

[0107]

表2 p.o 42.5水泥性能评价(一)

[0108][0109]

表2 p.o 42.5水泥性能评价(二)

[0110][0111]

从表2可以看出,本专利制备的改善高碱水泥性能的助磨剂与空白组相比,可以降低高碱水泥标稠需水量,延长凝结时间,显著提高高碱水泥28d抗压强度,改善高碱水泥净浆流动度,降低早期水化热,降低28d干缩率,明显优于市售助磨剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1