一种静电纺石墨烯/硅复合电极材料及其制备方法

本发明属于能源材料,具体涉及一种静电纺石墨烯/硅复合电极材料及其制备方法。

背景技术:

1、通常碳材料包括软碳、硬碳、石墨、碳纳米线/管以及石墨烯五类,碳材料虽种类各有不同,但在电极中均能稳定存在,且电子导电性极好,早已广泛应用于商品化的锂离子电池,而这其中又以石墨类碳材为主。近年来,因碳材的比容量和能量密度较低、大电流循环性能较差等因素制约了其在能源存储方面的发展,传统的碳材作负极的锂离子电池难以满足当今的市场需求。

2、超高的嵌锂容量和丰富的资源使得硅成为锂电池负极材料中最有望代替石墨类碳材的最具潜力的材料。硅作锂离子电池负极材料能够大幅度地提高电池的能量密度,而这正是新一代电子产品、新能源汽车等新兴领域迫切需要的。传统的硅电极是通过高分子粘结剂将导电剂和活性物质粘结在金属集流体上制备的,这种制备方法在嵌脱锂反应中硅的“体积效应”会使得电池的循环使用寿命变差,且硅电极离子、电子的导电率较低,种种因素都限制了硅在锂离子电池中的实际应用。因此研究开发出解决硅负极高体积膨胀率的有效途径具有重要意义。

技术实现思路

1、解决的技术问题:

2、本申请针对现有技术的不足,解决了目前碳材的比容量和能量密度较低、大电流循环性能较差,传统的碳材作负极的锂离子电池难以满足当今的市场需求等技术问题,提供了一种静电纺石墨烯/硅复合电极材料及其制备方法,:以聚乙烯醇pva作碳源,将pva、醋酸镁和硅共混制备纺丝液,通过静电纺丝制备出纤维膜,然后经过低温预氧化和高温煅烧步骤,再经过化学气相沉积cvd,最后经hcl刻蚀得到石墨烯/硅复合电极材料。

3、技术方案:

4、为实现上述目的,本申请通过以下技术方案予以实现:

5、一种静电纺石墨烯/硅复合电极材料的制备方法,所述静电纺石墨烯/硅复合电极材料的制备方法,具体包括如下步骤:

6、第一步:按质量份数配比称取10-13份聚乙烯醇pva加入100份去离子水中,80℃水浴加热并搅拌2h,降至室温后再搅拌12h制得凝胶状pva溶液;

7、第二步:按质量份数配比称取30-50份四水合醋酸镁mg(ch3coo)2·4h2o加入100份去离子水中,待颗粒物充分溶解后制得醋酸镁溶液,称取5-15份纳米硅粉加入醋酸镁溶液中,超声分散搅拌1h,制得si/mg(ch3coo)2悬浮液;

8、第三步:将第一步得到的凝胶状pva溶液加入第二步的si/mg(ch3coo)2悬浮液,50℃水浴加热并搅拌5h,制得纺丝液;

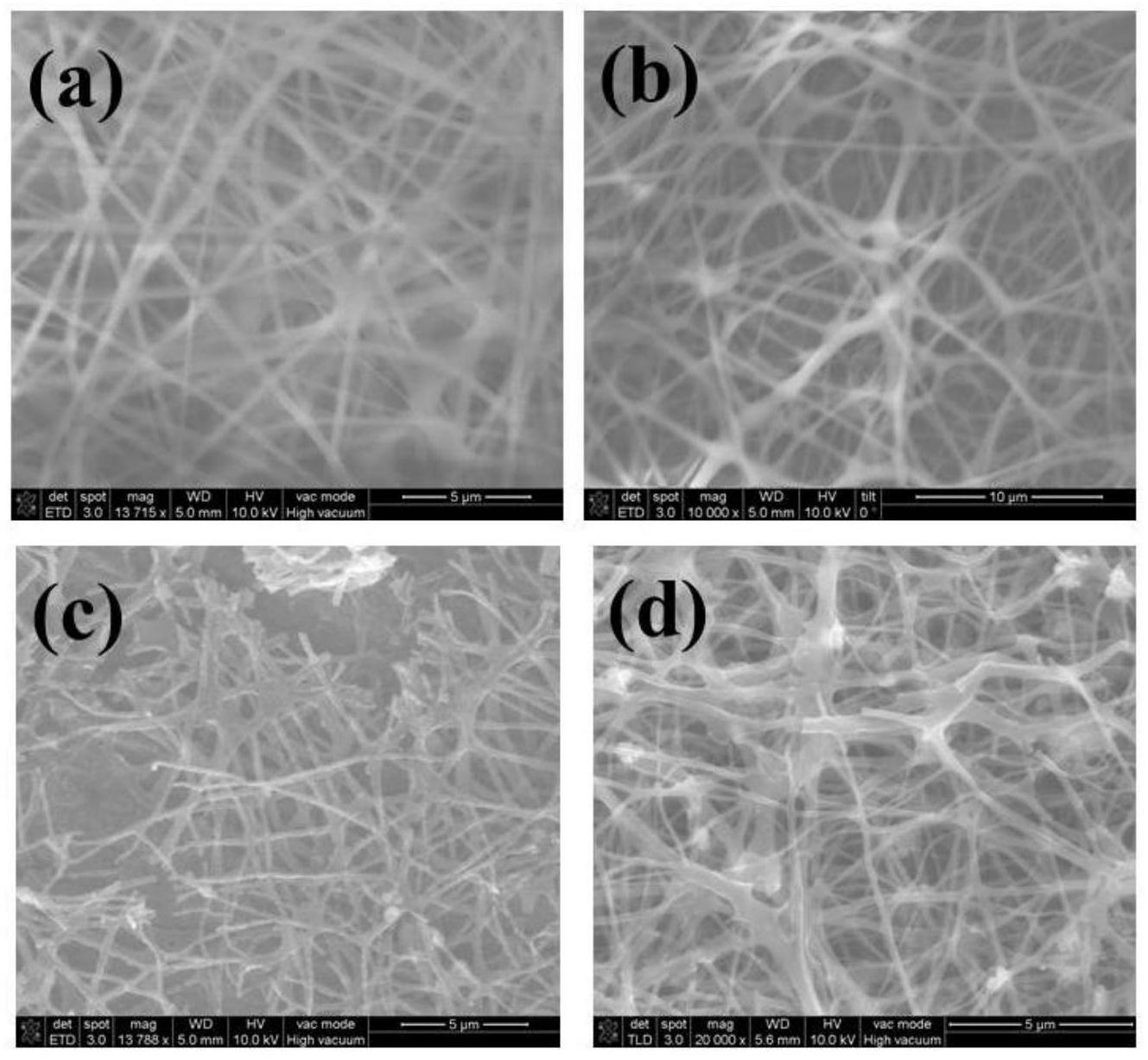

9、第四步:将第三步中的纺丝液进行静电纺丝得到pva/mg(ch3cooh)2/si复合纤维膜,将纤维膜置于70℃真空干燥箱内干燥12h;

10、第五步:将第四步中干燥的纤维膜置于管式炉中,先在空气气氛下进行预氧化,再在氮气气氛中煅烧,自然冷却至室温后得到mgo/si/c纤维复合材料;

11、第六步:在管式炉中对第五步得到的mgo/si/c纤维复合材料进行化学气相沉积得到mgo/si/石墨烯复合纤维材料;

12、第七步:对第六步中得到的mgo/si/石墨烯复合纤维材料进行刻蚀,刻蚀结束后,通过离心对溶液进行分层,保留下层沉淀物,加入去离子水对下层沉淀物进行离心清洗直至上层清液ph值为6.5~7之间;最后将沉淀物置于70℃真空干燥箱内干燥12h后得到静电纺石墨烯/硅复合电极材料。

13、进一步地,所述第一步中聚乙烯醇分子量为mw=20000,重量含量百分数为10wt%~13wt%。

14、进一步地,所述第二步中mg(ch3coo)2·4h2o、纳米硅粉的重量含量百分数分别为30wt%~50wt%,5wt%~15wt%。

15、进一步地,所述第四步中静电纺电压为15~18kv,接受距离10~20cm,流速5μl/min~15μl/min。

16、进一步地,所述第五步中预氧化温度为200~300℃,升温速率5℃/min,保温时间5h;煅烧温度为800℃,升温速率5℃/min,保温时间1~2h。

17、进一步地,所述第六步中化学气相沉积整个过程在管式炉内通入氩气,流速为500sccm;以10℃/min的升温速率升温至900℃后再通入甲烷,流速为400sccm,保温时间为20min;最后自然降至室温。

18、进一步地,所述第七步中所述刻蚀工艺为:将mgo/si/石墨烯复合纤维材料浸没于1mol/l的盐酸中,50℃水浴加热并搅拌1~2h;所述离心转速为3500r/min,离心时间5min。

19、本申请还公开了上述制备方法制得的静电纺石墨烯/硅复合电极材料。

20、有益效果:

21、本申请提供了一种静电纺石墨烯/硅复合电极材料及其制备方法,与现有技术相比,具备以下有益效果:

22、1.通过本发明制备的硅/石墨烯复合电极材料,具有高比容量、导电性好等优点。

23、2.碳元素的加入能缓和嵌脱锂时硅的“体积效应”,避免硅颗粒的团聚,使其循环使用寿命延长,循环稳定性提高。

24、3.绿色环保的pva作碳源,通过高温煅烧与化学气相沉积相结合的方法制备的复合电极材料,无需使用交联剂、有机溶剂等,符合节能减排、环境友好的发展理念。

技术特征:

1.一种静电纺石墨烯/硅复合电极材料的制备方法,其特征在于,所述静电纺石墨烯/硅复合电极材料的制备方法,具体包括如下步骤:

2.根据权利要求1所述静电纺石墨烯/硅复合电极材料的制备方法,其特征在于,所述第一步中聚乙烯醇分子量为mw=20000,重量含量百分数为10wt%~13wt%。

3.根据权利要求1所述的静电纺石墨烯/硅复合电极材料的制备方法,其特征在于:所述第二步中mg(ch3coo)2·4h2o、纳米硅粉的重量含量百分数分别为30wt%~50wt%,5wt%~15wt%。

4.根据权利要求1所述的静电纺石墨烯/硅复合电极材料的制备方法,其特征在于:所述第四步中静电纺电压为15~18kv,接受距离10~20cm,流速5μl/min~15μl/min。

5.根据权利要求1所述的静电纺石墨烯/硅复合电极材料的制备方法,其特征在于:所述第五步中预氧化温度为200~300℃,升温速率5℃/min,保温时间5h;煅烧温度为800℃,升温速率5℃/min,保温时间1~2h。

6.根据权利要求1所述的静电纺石墨烯/硅复合电极材料的制备方法,其特征在于:所述第六步中化学气相沉积整个过程在管式炉内通入氩气,流速为500sccm;以10℃/min的升温速率升温至900℃后再通入甲烷,流速为400sccm,保温时间为20min;最后自然降至室温。

7.根据权利要求1所述静电纺石墨烯/硅复合电极材料的制备方法,其特征在于,所述第七步中所述刻蚀工艺为:将mgo/si/石墨烯复合纤维材料浸没于1mol/l的盐酸中,50℃水浴加热并搅拌1~2h;所述离心转速为3500r/min,离心时间5min。

8.一种权利要求1-7任一制备方法制得的静电纺石墨烯/硅复合电极材料。

技术总结

本申请公开一种静电纺石墨烯/硅复合电极材料及其制备方法,称取聚乙烯醇加入去离子水中,水浴加热搅拌,降温后再搅拌得凝胶状PVA溶液;制得醋酸镁溶液,纳米硅粉加入醋酸镁溶液中,超声分散得Si/Mg(CH<subgt;3</subgt;COO)<subgt;2</subgt;悬浮液;将凝胶状PVA溶液加入Si/Mg(CH<subgt;3</subgt;COO)<subgt;2</subgt;悬浮液,水浴加热搅拌得纺丝液;将纺丝液静电纺丝得PVA/Mg(CH<subgt;3</subgt;COOH)<subgt;2</subgt;/Si复合纤维膜,将纤维膜干燥、预氧化再在氮气气氛中煅烧,冷却后得MgO/Si/C纤维复合材料;纤维复合材料化学气相沉积得MgO/Si/石墨烯复合纤维材料;刻蚀后离心,下层沉淀物加去离子水离心清至上层清液pH值为6.5~7;最后将沉淀物干燥。

技术研发人员:刘慧,罗欢,张莉,毛庆辉,韩广文

受保护的技术使用者:南通大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!