磁芯及其制备方法、共模电感、电子装置与流程

1.本技术涉及电子技术领域,特别涉及一种磁芯及其制备方法、共模电感、电子装置。

背景技术:

2.开关电源单板面临的电磁干扰大多数是共模干扰,共模电感是常用的有力滤波元器件。共模电感是由两个尺寸相同,匝数相同的线圈对称地绕制在同一个磁芯上,形成一个四端器件,对于共模信号呈现出大电感具有抑制作用。当两线圈流过共模电流时,磁环中的磁通相互叠加,从而具有相当大的电感量,对共模电流起到抑制作用,以减小共模噪音。当两线圈流过差模电流时,磁环中的磁通相互抵消,几乎没有电感量,所以差模电流可以无衰减地通过。因此共模电感在平衡线路中能有效地抑制共模干扰信号,而对线路正常传输的差模信号无影响。

3.相对导磁率是特殊介质的磁导率和真空磁导率μ0的比值。磁芯的相对导磁率为几千到几万,空气的相对磁导率为1。线圈通入电流时,电流产生的磁场有一部分会走空气,即磁芯绕设线圈的区域漏磁通较大。而漏磁通对绕线区域的磁芯的材料会具有直流偏置作用,这样会降低磁芯的磁导率,进而影响共模电感减小共模噪音的工作效率。

技术实现要素:

4.本技术实施方式提供了一种能够提高工作效率的磁芯及其制备方法、共模电感及电子装置。

5.第一方面,本技术实施例提供一种磁芯,包括第一部分与第二部分。第一部分包括第一连接部与第二连接部。第二部分包括第一绕线部与第二绕线部。所述第一绕线部和所述第二绕线部均位于所述第一连接部和所述第二连接部之间且间隔设置。所述第一绕线部固定连接于所述第一连接部的第一端与所述第二连接部的第一端之间,所述第二绕线部固定连接于所述第一连接部的第二端与所述第二连接部的第二端之间,所述第一连接部、所述第一绕线部、所述第二连接部、所述第二绕线部共同围成环状结构,其中,所述第一连接部与所述第二连接部的制成材料包括第一铁氧体材料,所述第一铁氧体材料的组分包括20-26mol%的zno、50-53mol%的fe2o3及余量mno,所述第一绕线部与所述第二绕线部的制成材料包括第二铁氧体材料,所述第二铁氧体材料的组分包括 5-18mol%的zno、52-55mol%的fe2o3及余量mno。

6.所述第一铁氧体材料的组分包括20-26mol%的zno、50-53mol%的fe2o3及余量mno,所述第二铁氧体材料的组分包括5-18mol%的zno、52-55mol%的fe2o3及余量mno,使得由第一铁氧材料制成的第一部分的相对磁导率大于由第二铁氧材料制成的第二部分的相对磁导率。

7.第一部分为磁芯的非绕线区域,非绕线区域的漏磁通少,其采用了相对磁导率较大的第一铁氧材料,在磁芯应用于共模电感时,提升共模电感的共模阻抗性能,提高了共模

电感的滤波性能及工作效率。

8.将磁芯应用于共模电感中时,第二铁氧体材料制成的第二部分(绕线区域)的饱和磁通密度大于第一铁氧体材料制成的第一部分(非绕线区域)的饱和磁通密度,有利于减小第二部分(绕线区域)的漏磁通,降低了漏磁通对第二部分的磁芯的材料的直流偏置作用,进而提高共模电感减小共模噪音的工作效率。

9.根据第一方面,在本技术的第一方面的一种可能的实现方式中,所述第一连接部及所述第二连接部均沿第一方向延伸,所述第一绕线部及所述第二绕线部均沿不同于所述第一方向的第二方向延伸。

10.根据第一方面,在本技术的第一方面的一种可能的实现方式中,所述第一方向垂直所述第二方向。

11.根据第一方面,在本技术的第一方面的一种可能的实现方式中,所述第一连接部沿第一方向的延伸长度与所述第二连接部沿所述第一方向的延伸长度相同。

12.根据第一方面,在本技术的第一方面的一种可能的实现方式中,所述磁芯是一体成型的。

13.第二方面,本技术实施例提供一种磁芯的制备方法,包括:

14.提供第一铁氧体材料及第二铁氧体材料,所述第一铁氧体材料的组分包括20-26mol%的zno、50-53mol%的fe2o3及余量mno,所述第二铁氧体材料的组分包括5-18mol%的 zno、52-55mol%的fe2o3及余量mno;

15.将所述第一铁氧体材料通过球磨、喷雾干燥造粒以形成第一粉料,及将所述第二铁氧体材料通过球磨、喷雾干燥造粒以形成第二粉料;

16.将所述第一粉料与所述第二粉料通过压制后得到磁芯,所述磁芯包括第一部分与第二部分,所述第一部分包括第一连接部与第二连接部,第二部分包括第一绕线部与第二绕线部,所述第一绕线部和所述第二绕线部均位于所述第一连接部和所述第二连接部之间且间隔设置,所述第一绕线部固定连接于所述第一连接部的第一端与所述第二连接部的第一端之间,所述第二绕线部固定连接于所述第一连接部的第二端与所述第二连接部的第二端之间,所述第一连接部、所述第一绕线部、所述第二连接部、所述第二绕线部共同围成环状结构。

17.通过压制工艺成型磁芯,方便了磁芯的制备。所述第一铁氧体材料的组分包括 20-26mol%的zno、50-53mol%的fe2o3及余量mno,述第二铁氧体材料的组分包括 5-18mol%的zno、52-55mol%的fe2o3及余量mno,使得由第一铁氧材料制成的第一部分的相对磁导率大于由第二铁氧材料制成的第二部分的相对磁导率。在磁芯应用于共模电感时,使第二部分的饱和磁通密度大于第一部分的饱和磁通密度,提升共模电感的共模阻抗性能,提高了共模电感的滤波性能及工作效率。

18.根据第二方面,在本技术的第二方面的一种可能的实现方式中,所述将第一粉料与第二粉料通过压制后得到磁芯,包括将第一粉料与第二粉料放入干压模具后,进行干压成型形成磁芯。

19.采用干压成型工艺制备得到磁芯,工艺较为简单,周期较短,且效率高。

20.根据第二方面,在本技术的第二方面的一种可能的实现方式中,所述将第一粉料与第二粉料通过压制后得到磁芯,包括将第一粉料与第二粉料放入干压模具后,进行干压

成型,得到预制坯;干压成型后的预制坯装入温等静压模具后,进行温等静压成型,得到所述磁芯。

21.采用先干压预成型,再进行温等静压成型的方法制备磁芯,由于在温等静压的压力和温度作用下,预制坯仍有较好的流动性,使得第一粉料与第二粉料能够按着紧密的方式进行堆积,更充分的排出粉体间的气体,使得磁芯更加致密。

22.根据第二方面,在本技术的第二方面的一种可能的实现方式中,所述将第一粉料与第二粉料通过压制后得到磁芯,包括将第一粉料与第二粉料放入干压模具后,进行干压成型,得到预制坯;对预制坯进行加压烧结,得到所述磁芯。

23.采用先干压预成型,再进行加压烧结的方法制备磁芯,在压力和温度作用下,有助于颗粒的接触扩散流动,提高了磁芯的致密度。

24.第三方面,本技术实施例提供一种共模电感,包括根据第一方面所述的磁芯、第一线圈及第二线圈,所述第一线圈绕设于所述第一绕线部上,所述第二线圈绕设于所述第二绕线部上。

25.由于第一铁氧材料制成的第一部分的相对磁导率大于由第二铁氧材料制成的第一部分的相对磁导率,使第二部分的饱和磁通密度大于第一部分的饱和磁通密度,提升了共模电感的共模阻抗性能,提高了共模电感的滤波性能及工作效率。

26.第四方面,本技术实施例一种电子装置,包括根据第三方面所述的共模电感及电路板,所述共模电感设于所述电路板上。

附图说明

27.图1为本技术一实施例提供的电子装置的示意图;

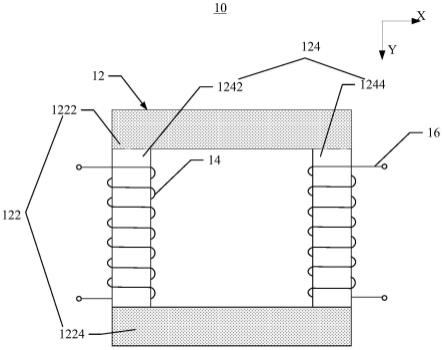

28.图2为本技术一实施例提供的共模电感的示意图;

29.图3为本技术一实施提供的磁芯的立体示意图;

30.图4为本技术一实施例提供的磁芯的制备方法的流程图。

具体实施方式

31.共模电感是由两个尺寸相同,匝数相同的线圈对称地绕制在同一个磁芯上,形成一个四端器件,对于共模信号呈现出大电感具有抑制作用。当两线圈流过共模电流时,磁环中的磁通相互叠加,从而具有相当大的电感量,对共模电流起到抑制作用,以减小共模噪音。当两线圈流过差模电流时,磁环中的磁通相互抵消,几乎没有电感量,所以差模电流可以无衰减地通过。因此共模电感在平衡线路中能有效地抑制共模干扰信号,而对线路正常传输的差模信号无影响。

32.相对导磁率是特殊介质的磁导率和真空磁导率μ0的比值。磁芯的相对导磁率为几千到几万,空气的相对磁导率为1。线圈通入电流时,电流产生的磁场有一部分会走空气,即磁芯绕设线圈的区域漏磁通较大。而漏磁通对绕线区域的磁芯的材料会具有直流偏置作用,这样会降低磁芯的磁导率,进而影响共模电感减小共模噪音的工作效率。

33.基于此,本技术提供一种磁芯及其相关的制备方法、共模电感及电子装置。一种磁芯,包括第一部分与第二部分。第一部分包括第一连接部与第二连接部。第二部分包括第一绕线部与第二绕线部。所述第一绕线部和所述第二绕线部均位于所述第一连接部和所述第

二连接部之间且间隔设置。所述第一绕线部固定连接于所述第一连接部的第一端与所述第二连接部的第一端之间,所述第二绕线部固定连接于所述第一连接部的第二端与所述第二连接部的第二端之间,所述第一连接部、所述第一绕线部、所述第二连接部、所述第二绕线部共同围成环状结构,其中,所述第一连接部与所述第二连接部的制成材料包括第一铁氧体材料,所述第一铁氧体材料的组分包括20-26mol%的zno、50-53mol%的fe2o3及余量mno,所述第一绕线部与所述第二绕线部的制成材料包括第二铁氧体材料,所述第二铁氧体材料的组分包括5-18mol%的zno、52-55mol%的fe2o3及余量mno。

34.请参阅图1,电子装置100包括共模电感10及电路板50。共模电感10设于电路板50上,用于抑制共模干扰信号。电子装置100可以应用于电源模块、汽车充电器、充电桩或光伏电源等。

35.请参阅图2,共模电感10包括磁芯12、第一线圈14及第二线圈16。第一线圈14及第二线圈16绕设于磁芯12上。

36.磁芯12包括固定连接设置的第一部分122与第二部分124。图2中将第一部分122 以阴影进行示例,并不代表实际的磁芯12中,第一部分122的颜色相较于第二部分124 更深。第一部分122包括第一连接部1222与第二连接部1224。第二部分124包括第一绕线部1242与第二绕线部1244。第一绕线部1242和第二绕线部1244均位于第一连接部1222和第二连接部1224之间且间隔设置。第一绕线部1242固定连接于第一连接部 1222的第一端与第二连接部1224的第一端之间,用于绕设第一线圈14。第一线圈14绕设于第一绕线部1242上。第二绕线部1244固定连接于第一连接部1222的第二端与第二连接部1224的第二端之间,用于绕设第二线圈16。第二线圈16绕设于第二绕线部1244 上。第一连接部1222、第一绕线部1242、第二连接部1224、第二绕线部1244共同围成环状结构。

37.第一连接部1222与第二连接部1224由第一铁氧体材料制成。第一绕线部1242与第二绕线部1244由第二铁氧体材料制成。本技术实施例中,第一铁氧体材料的组分包括 20-26mol%的zno、50-53mol%的fe2o3及余量mno,第二铁氧体材料的组分包括5-18mol%的zno、52-55mol%的fe2o3及余量mno,使第一部分122的相对磁导率大致为10000 (10k),第二部分124的相对磁导率为5000(5k),从而使第一部分122具有较高的相对磁导率。将磁芯12应用于共模电感10中时,第二铁氧体材料制成的第二部分124(绕线区域)的饱和磁通密度大于第一铁氧体材料制成的第一部分122(非绕线区域)的饱和磁通密度,有利于减小第二部分124(绕线区域)的漏磁通,降低了漏磁通对第二部分 124的磁芯12的材料的直流偏置作用,进而提高共模电感10减小共模噪音的工作效率。共模电感10的阻抗满足以下公式(1):

[0038][0039]

其中,z为共模电感10的阻抗,z

l

为感抗,zc为容抗,r为电阻。

[0040]

共模电感10的感抗z

l

满足以下公式(2):

[0041]zl

=2πfl

ꢀꢀꢀ

(2)

[0042]

其中,z

l

为感抗,f为测试频率,l为电感量。

[0043]

电感量l满足以下公式(3):

[0044][0045]

其中,n为线圈匝数,ae为磁芯12的有效截面积,ui为相对磁导率,le为有效磁路长度。从公式(3)可以得到电感量l与磁导率ui为正比关系。当相对磁导率ui增加时,电感量l增加,感抗z

l

增加,阻抗z亦会得到提升。

[0046]

由于第二铁氧体材料的相对磁导率小于第一铁氧体材料的相对磁导率,提升了共模电感10的第一部分122的阻抗性能,从而提升了共模电感10的滤除共模噪音的性能。第二部分124适配具有较高的饱和磁通密度材料,这样一来,提高了共模电感10的滤波性能及工作效率。

[0047]

本技术实施例中,第一连接部1222及第二连接部1224均沿第一方向(如图2与图 3所示的x方向)延伸,第一绕线部1242及第二绕线部1244均沿不同于第一方向的第二方向(如图2与图3所示的y方向)延伸。第一方向垂直第二方向,即磁芯12大致呈方环结构。可以理解,本技术对磁芯12的形状不作限定,例如,磁芯12也可以为环形结构。

[0048]

第一连接部1222及第二连接部1224均沿第一方向延伸的长度为50毫米(mm),第一绕线部1242及第二绕线部1244均沿第二方向延伸的长度为40mm,共模电感10在第三方向(如图3所示的z方向)的延伸长度为7mm,即共模电感10的规格为t50-40-7。

[0049]

在同一规格下,相较于现有均由相对磁导率5k的材料制成的磁芯相比,磁芯12的有效磁导率得到提升,阻抗亦得到了较大的提升。例如,仿真计算结果得到,在100khz 的超高频环境使用时,现有的均由相对磁导率5k的材料制成的磁芯的有效磁导率为5000,本技术实施例提供的磁芯12的有效磁导率为6800。根据阻抗和感抗的关系,100khz阻抗提升36%。

[0050]

可以理解,本技术不限定第一连接部1222及第二连接部1224沿第一方向延伸的长度,本技术不限定第一绕线部1242及第二绕线部1244沿第二方向延伸的长度。

[0051]

本技术的一实施例中,请参阅图4,提供一种磁芯12的制备方法,包括以下步骤:

[0052]

步骤101:提供第一铁氧体材料及第二铁氧体材料。

[0053]

提供第一铁氧体材料及第二铁氧体材料,包括按20-26mol%的zno、50-53mol%的 fe2o3及余量mno进行配比形成第一铁氧体材料,按5-18mol%的zno、52-55mol%的 fe2o3及余量mno进行配比形成第二铁氧体材料。

[0054]

步骤103,将第一铁氧体材料通过球磨、喷雾干燥造粒以形成第一粉料,及将第二铁氧体材料通过球磨、喷雾干燥造粒以形成第二粉料。

[0055]

步骤105,将第一粉料与第二粉料通过压制后得到磁芯12。

[0056]

请再次参阅图2,磁芯12包括固定连接设置的第一部分122与第二部分124,第一部分122包括第一连接部1222与第二连接部1224。第二部分124包括第一绕线部1242 与第二绕线部1244。第一绕线部1242和第二绕线部1244均位于第一连接部1222和第二连接部1224之间且间隔设置。第一绕线部1242固定连接于第一连接部1222的第一端与第二连接部1224的第一端之间,第二绕线部1244固定连接于第一连接部1222的第二端与第二连接部1224的第二端之间,第一连接部1222、第一绕线部1242、第二连接部 1224、第二绕线部1244共同围成环状结构。第一连接部1222与第二连接部1224由第一粉料压制而成,第一绕线部1242与第二绕线部1244由第二粉料压制而成。

[0057]

将第一粉料与第二粉料通过压制后得到磁芯,包括将第一粉料与第二粉料放入干压模具后,进行干压成型形成磁芯12。本实施例中,压力为1.5t/cm2,温度为1350-1420℃,干压时长为5-12小时。可以理解,本技术不限定干压成型中的压力大小,温度值及干压时长。

[0058]

采用干压成型工艺制备得到磁芯12,工艺较为简单,周期较短,且效率高。

[0059]

本技术的一实施例中,将第一粉料与第二粉料通过压制后得到磁芯,包括:

[0060]

将第一粉料与第二粉料放入干压模具中后,进行干压成型,得到预制坯。本实施例中,压力为1.5t/cm2,温度为1350-1420℃,干压时长为5-12小时。可以理解,本技术不限定干压成型中的压力大小,温度值及干压时长。

[0061]

干压成型后的预制坯装入温等静压模具后,进行温等静压成型,得到磁芯12。

[0062]

采用先干压预成型,再进行温等静压成型的方法制备磁芯,由于在温等静压的压力和温度作用下,预制坯仍有较好的流动性,使得第一粉料与第二粉料能够按着紧密的方式进行堆积,更充分的排出粉体间的气体,使得磁芯12更加致密。

[0063]

本技术的一实施例中,将第一粉料与第二粉料通过压制后得到磁芯,包括:

[0064]

将第一粉料与第二粉料放入干压模具中后,进行干压成型,得到预制坯。本实施例中,压力为1.5t/cm2,温度为1350-1420℃,干压时长为5-12小时。可以理解,本技术不限定干压成型中的压力大小,温度值及干压时长。

[0065]

对预制坯进行加压烧结,得到磁芯12。

[0066]

采用先干压预成型,再进行加压烧结的方法制备磁芯,在压力和温度作用下,有助于颗粒的接触扩散流动,提高了磁芯12的致密度。

[0067]

可以理解,本技术不限定磁芯12的制备工艺。

[0068]

应当理解的是,可以在本技术中使用的诸如“包括”以及“可以包括”之类的表述表示所公开的功能、操作或构成要素的存在性,并且并不限制一个或多个附加功能、操作和构成要素。在本技术中,诸如“包括”和/或“具有”之类的术语可解释为表示特定特性、数目、操作、构成要素、组件或它们的组合,但是不可解释为将一个或多个其它特性、数目、操作、构成要素、组件或它们的组合的存在性或添加可能性排除在外。

[0069]

此外,在本技术中,表述“和/或”包括关联列出的词语中的任意和所有组合。例如,表述“a和/或b”可以包括a,可以包括b,或者可以包括a和b这二者。

[0070]

在本技术中,包含诸如“第一”和“第二”等的序数在内的表述可以修饰各要素。然而,这种要素不被上述表述限制。例如,上述表述并不限制要素的顺序和/或重要性。上述表述仅用于将一个要素与其它要素进行区分。例如,第一用户设备和第二用户设备指示不同的用户设备,尽管第一用户设备和第二用户设备都是用户设备。类似地,在不脱离本技术的范围的情况下,第一要素可以被称为第二要素,类似地,第二要素也可以被称为第一要素。

[0071]

当组件被称作“连接”或“接入”其他组件时,应当理解的是:该组件不仅直接连接到或接入到其他组件,而且在该组件和其它组件之间还可以存在另一组件。另一方面,当组件被称作“直接连接”或“直接接入”其他组件的情况下,应该理解它们之间不存在组件。

[0072]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1