一种过渡金属离子与Dy

一种过渡金属离子与dy

3+

共掺杂型固体电解质陶瓷材料及其制备方法

技术领域

1.本发明涉及固体电解质陶瓷材料技术领域,尤其涉及一种在1550℃以上高温烧结、具有高na

+

电导率的固体电解质陶瓷材料及其制备方法。

背景技术:

2.钠硫电池具有储能密度大、效率高、运行费用低、维护较容易、不污染环境、使用寿命长等优点,特别适合做削峰填谷的储能电池,1992年开始商用至今已30年。

3.na-β"(β)-al2o3不仅是钠硫电池的电解质材料,同时还是钠硫电池的选择性透过膜,是钠硫电池的重要组成部分,电池的性能很大程度上依赖其固体电解质na-β"(β)-al2o3的性能,因此,na-β"(β)-al2o3电解质的制备和性能研究也逐渐成为备受重视的研究领域。

4.传统合成na-β"(β)-al2o3的主要方法是将高纯α-al2o3、na2co3以及少量掺杂剂如mgo或li2o等混合,在1600℃以上的高温下烧结而成。在高温烧结过程中,往往存在以下问题:一是na

+

容易挥发,使得na-β"(β)-al2o3固体电解质偏离目标成分,导致性能降低;二是在na2o-al2o3体系中往往同时存在β-al2o3与β"-al2o3两种晶相,β"-al2o3相的电导率是β-al2o3相的10倍左右,但在高温烧结过程中,β"-al2o3相极易向β-al2o3相转变,导致性能降低;三是在高温烧结过程中,电解质中晶粒容易长大,由此产生的“双重结构”不但会降低电解质离子电导率,而且会影响钠硫电池使用寿命。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种过渡金属离子与dy

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷材料,在引入li

+

稳定β

″‑

al2o3相结构的基础上,把过渡金属离子掺杂到固体电解质中,在利于降低烧结温度以减少na

+

挥发的同时,抑制β"-al2o3晶相向β-al2o3晶相的转变,提高β

″‑

al2o3相含量;通过dy

3+

的掺杂使材料缺陷少、致密度高,从而增强na-β"(β)-al2o3固体电解质的电学性能,进而促进钠硫电池生产技术的进步和发展。本发明的另一个目的在于提供上述过渡金属离子与dy

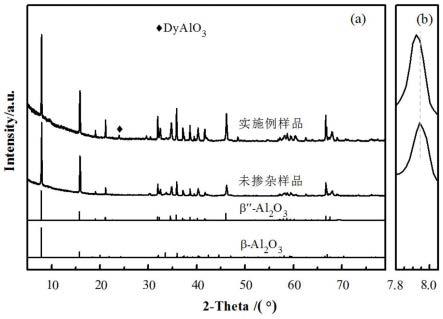

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷的制备方法及其制得的产品。

6.本发明的目的通过以下技术方案予以实现:

7.本发明提供的一种过渡金属离子与dy

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷材料,在化学式ⅰna

1.67

li

0.33

al

10.67o17

的基础上,引入过渡金属离子m和dy

3+

;m为mn

2+

、co

2+

、ni

2+

、zn

2+

、cu

2+

离子中的一种,其引入量按照摩尔比为al

3+

∶m=50~150∶1;dy

3+

的引入量按照摩尔比为al

3+

∶dy

3+

=200~400∶1;m离子和dy

3+

掺杂进入陶瓷晶格代替al

3+

,dy

3+

还以dyalo3晶相的形式存在。

8.上述方案中,本发明所述固体电解质陶瓷材料的体积密度大于3.18g/cm3、300℃下的电导率>0.075s

·

cm-1

、电导活化能≤0.105ev。

9.本发明的另一目的通过以下技术方案予以实现:

10.本发明提供的上述过渡金属离子与dy

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷材料的制备方法,包括以下步骤:

11.(1)埋烧料的制备

12.将α-al2o3和na2co3按照化学式na2al

10.67o17

进行配料,以无水乙醇为球磨介质进行球磨处理;球磨后得到的物料经烘干、过筛、压制成型后进行煅烧处理;煅烧处理后的物料经研磨、过筛,即制得埋烧料;

13.(2)预合成前驱体粉料的制备

14.以铝源、钠源、锂源、镝源、过渡金属离子m源为原料,其中铝源、锂源按照化学式ⅰna

1.67

li

0.33

al

10.67o17

进行配料,钠源的用量比化学式ⅰ中的计量数多加7~10%,过渡金属离子m源的用量按照摩尔比为al

3+

∶m=50~150∶1,镝源的用量按照摩尔比为al

3+

∶dy

3+

=200~400∶1;然后以无水乙醇为球磨介质进行一次球磨处理;球磨后得到的物料经烘干、过筛、压制成型后进行煅烧处理;煅烧处理后的物料经研磨、过筛,即制得预合成前驱体粉料;

15.(3)固体电解质陶瓷的制备

16.将所述预合成前驱体粉料进行二次球磨处理,球磨后得到的物料经烘干、研磨、过筛、造粒、陈腐,得到处理料;将所述处理料放入模具中压制成型后,再用冷等静压压制,之后进行排胶热处理,得到预烧件;然后,将所述预烧件置于埋烧料内进行埋烧,即制得固体电解质陶瓷材料。

17.进一步地,本发明制备方法所述步骤(1)中α-al2o3和na2co3的纯度不低于99.2%;所述步骤(2)中原料的纯度不低于99.9%,所述铝源为α-al2o3或al(oh)3、钠源为无水na2co3或na2c2o4、锂源为li2co3或li2c2o4、镝源为dy2o3;过渡金属离子m源中,锰源为mnco3、钴源为coo或2coco3·

3co(oh)2·

h2o、镍源为nio或nico3·

2ni(oh)2·

4h2o、锌源为zno或zn2(oh)2co3、铜源为cuo或cuco3·

cu(oh)2。

18.进一步地,本发明制备方法所述步骤(1)中的球磨处理为按照球∶料∶无水乙醇=4∶1∶1~1.5,球磨12h以上;所述步骤(2)中的一次球磨处理和二次球磨处理相同,为按照球∶料∶无水乙醇=4∶1∶1~3,球磨12h以上。

19.进一步地,本发明制备方法所述步骤(1)和步骤(2)的压制成型压力均为4~6mpa,煅烧处理均为以5℃/min升温至1100~1150℃。

20.进一步地,本发明制备方法所述步骤(3)中造粒所用粘结剂采用聚乙烯醇缩丁醛或聚乙烯醇,聚乙烯醇缩丁醛或聚乙烯醇的用量为物料的3~7wt%。

21.进一步地,本发明制备方法所述步骤(3)中在6~8mpa下压制成型;冷等静压的压力为200~300mpa,保压时间至少为90s;排胶热处理的温度为以1℃/min升温至630~650℃。

22.进一步地,本发明制备方法所述步骤(3)中埋烧处理的温度为以5℃/min升温至1550~1610℃。

23.利用上述过渡金属离子与dy

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷材料的制备方法制得的产品。

24.本发明具有以下有益效果:

25.(1)本发明在制备固体电解质陶瓷材料的过程中,采取了以下三项措施:(a)在配料时引入过量的钠源,以补偿高温烧结过程中na

+

的损失;(b)采用含钠的埋烧料进行埋烧,

一定程度上减少了高温烧结过程中na

+

的挥发损失;(c)在引入了li

+

作为β

″‑

al2o3相晶型稳定剂的同时,掺杂的过渡金属离子m和部分dy

3+

进入陶瓷晶格代替al

3+

,部分dy

3+

以dyalo3晶相的形式存在,均具有稳定β

″‑

al2o3相的作用,减少了β

″‑

al2o3相向β-al2o3相的转化。以上三项措施使得所制备的固体电解质陶瓷材料几乎不含β-al2o3相,β

″‑

al2o3相含量高。

26.(2)本发明在引入li

+

稳定β

″‑

al2o3相结构的基础上,把稀土氧化物dy2o3和过渡金属(如锰、钴、镍、锌、铜)的氧化物或盐添加到固体电解质中。掺杂的部分dy

3+

以dyalo3晶相的形式存在,一方面能够抑制晶界的生长,阻碍晶粒的异常长大,使陶瓷晶粒更加细小均匀;另一方面能减少断裂缺陷,并加速致密化,使得材料缺陷少、致密度高(其平均体积密度大于3.18g/cm3)。过渡金属离子的掺杂能降低烧结温度,减少na

+

挥发,提高高温下β

″‑

al2o3相的稳定性。在两者的协同作用下,最终增强了na-β"(β)-al2o3固体电解质的性能。

27.(3)本发明制得的固体电解质陶瓷材料,由于β

″‑

al2o3相含量高、晶粒细小均匀、致密性好,因而陶瓷材料的电学性能好,300℃下陶瓷材料电导率>0.075s

·

cm-1

、电导活化能≤0.105ev。

28.(4)本发明制备方法无需昂贵的设备,工艺简单易操作,影响因素易控制,所使用的埋烧料可重复使用,生产成本低,有助于推广和应用。

附图说明

29.下面将结合实施例和附图对本发明作进一步的详细描述:

30.图1是本发明实施例制得的固体电解质陶瓷材料的xrd图谱;

31.图2是本发明实施例制得的固体电解质陶瓷材料的扫描电镜sem图片(a:1000倍;b:5000倍);

32.图3是本发明实施例制得的固体电解质陶瓷材料的交流阻抗图谱。

具体实施方式

33.实施例一:

34.本实施例一种过渡金属离子与dy

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷材料的制备方法,其步骤如下:

35.(1)埋烧料的制备

36.将纯度为99.31%、细度为325目的α-al2o3和纯度为99.28%的na2co3按照化学式na2al

10.67o17

进行配料,以无水乙醇为球磨介质,按照球∶料∶无水乙醇=4∶1∶1.2,进行球磨处理12h;球磨后得到的物料经烘干、过60目筛、在4mpa下压制成型后,以5℃/min升温至1100℃进行煅烧处理,保温2h;煅烧处理后的物料经研磨、过60目筛,即制得埋烧料;

37.(2)预合成前驱体粉料的制备

38.以纯度为99.9%的α-al2o3(细度为325目)、无水na2co3、li2co3、dy2o3和coo为原料进行配料,其中α-al2o3、na2co3、li2co3、dy2o3、coo的用量分别为:100g、17.57g、2.2410g、1.0960g、0.7675g;然后以无水乙醇为球磨介质,按照球∶料∶无水乙醇=4∶1∶2,进行一次球磨处理12h;球磨后得到的物料经烘干、过60目筛、在4mpa下压制成型后,以5℃/min升温至1100℃进行煅烧处理,保温2h;煅烧处理后的物料经研磨、过60目筛,即制得预合成前驱体粉料;

39.(3)固体电解质陶瓷的制备

40.将上述预合成前驱体粉料进行二次球磨处理(与上述一次球磨处理相同),球磨后得到的物料经烘干、研磨、过80目筛、造粒(加入浓度为2wt%的聚乙烯醇缩丁醛的无水乙醇溶液作为粘结剂,聚乙烯醇缩丁醛的用量为物料的5wt%)、陈腐24h,得到处理料;将该处理料4.5g放入模具中在6mpa压力下压制成厚度为1.5mm、直径为13mm的圆片,再将圆片放入橡胶手套中,抽真空,置于冷等静压机内于200mpa下保压90s;之后以1℃/min升温至650℃进行排胶处理,保温4h,随炉冷却,得到预烧件;然后,将该预烧件置于埋烧料内,以5℃/min升温至1570℃进行埋烧处理,保温30min,随炉冷却,即制得固体电解质陶瓷材料。

41.实施例二:

42.本实施例一种过渡金属离子与dy

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷材料的制备方法,与实施例一不同之处在于:

43.本实施例步骤(2)中铝源和m源分别为纯度99.9%的al(oh)3和zno;步骤(2)中al(oh)3、na2co3、li2co3、dy2o3、zno的用量分别为:76.5006g、17.74g、2.2410g、1.2g、0.8330g;步骤(3)中埋烧处理温度为1580℃。

44.实施例三:

45.本实施例一种过渡金属离子与dy

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷材料的制备方法,与实施例一不同之处在于:

46.本实施例步骤(2)中铝源为纯度99.9%的al(oh)3;步骤(2)中al(oh)3、na2co3、li2co3、dy2o3、coo的用量分别为:76.5006g、17.74g、2.2410g、0.95g、1.2200g;步骤(3)中埋烧处理温度为1580℃。

47.本发明实施例制得的过渡金属离子与dy

3+

共掺杂型na-β(β

″

)-al2o3固体电解质陶瓷材料,其xrd晶相图谱如图1所示,制得的陶瓷材料主晶相为β

″‑

al2o3,含有少量β-al2o3相和dyalo3相;由于m离子和dy

3+

进入晶格代替al

3+

,主晶相峰向左偏移。其扫描电镜图如图2所示,陶瓷材料具有致密的结构,孔隙率小。

48.性能测试:

49.交流阻抗图谱和电导率测试:采用交流阻抗法、利用中国东华公司的dh7000型电化学工作站(交流电振幅范围为10-1

hz-106hz,交流电电压为20mv)测试陶瓷样品在300℃温度下的交流阻抗图谱。通过计算得到材料的na

+

电导率:σ=h/(s

·

r),其中,σ是电导率,s

·

cm-1

;h是样品厚度,cm;s是样品被银面积,cm2;r是样品交流阻抗值,ω。测得的交流阻抗图谱如图3所示。

50.电导活化能计算:利用样品的电导率σ,将arrnhenius公式σt=ae-ea/(r

·

t)

方程两边取对数得到lnσt=lna-ea

·

r-1

t-1

,通过软件拟合得到图线的斜率,斜率的大小即为活化能数值,式中,a为特征常数;r为摩尔气体常数;ea为电导活化能,单位为ev;t是热力学温度,单位为k。

51.通过交流阻抗图谱,经过相关计算,本发明实施例陶瓷材料的电导率和电导活化能如表1所示。

52.表1本发明实施例陶瓷材料的电导率和电导活化能

53.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1