一种膜分离耦合矿化技术制备建材制品的工艺及其应用的制作方法

1.本发明涉及建材制品领域,尤其涉及一种膜分离耦合矿化技术制备建材制品工艺及其应用。

背景技术:

2.co2的捕集利用和封存(ccus)是降低大气中co2浓度,进而抑制温室效应的重要手段,我国针对企业碳排放问题已开发碳排放权用于控制碳排放。同时目前大多数大排放源的co2浓度低于15%,例如燃煤热电厂烟道气排出的气体主要由约5%~20%的水蒸气和10%~15%的二氧化碳组成,因此针对低浓度二氧化碳气体的捕集利用技术显得极为必要。

3.然而目前很多利用技术对二氧化碳的浓度要求较高,比如二氧化碳驱油、二氧化碳地质封存、二氧化碳化学利用。但目前这也导致目前碳捕集工艺都以高浓度二氧化碳为目标;如专利cn113603828b中提出了一种二氧化碳捕集剂及其制备方法,在40-80℃下进行,在110-130℃高温下进行脱附,平均纯度在90%以上;专利申请文献cn111298604a中提出了一种烟气中二氧化碳的捕集系统和方法,能优化烟气中二氧化碳捕集,实现二氧化碳捕集率≥90%,二氧化碳浓度》99%。但专利申请文献cn 112516758a提出了一种用于烟气二氧化碳捕集的二级膜分离系统及方法,其可将二氧化碳富集到70%左右,并且捕集后的气体含有一定量的水蒸气,导致其无法用于前面所述的各种利用,因此其工业化应用场景较低。

4.因此,为了解决上述问题,本技术提供了一种膜分离耦合矿化技术制备建材制品的工艺,能够充分利用的直接利用膜分离捕集后的高浓度二氧化碳气体,并且极大地提高了建材制品的生产效率。

技术实现要素:

5.为了解决上述问题,本发明第一方面提供了一种膜分离耦合矿化技术制备建材制品工艺,工艺步骤包括以下几步:

6.s1、烟气经膜分离捕集获得高浓度并具有一定湿度的含二氧化碳气体;

7.s2、采用膜分离捕集获得的含二氧化碳气体对由固体废弃物制成的坯体进行矿化,制备建材制品。

8.作为一种优选的方案,所述步骤s1包括如下步骤:

9.s11、将烟气送入脱尘脱硫脱硝装置进行预处理,脱除有害气体和杂质;

10.s12、将预处理后的烟气导入第一缓冲罐,然后经过第一压缩机压缩后,进入第一级膜分离器进行分离捕集二氧化碳;

11.s13、将第一级膜分离器的捕集气导入第二缓冲罐,然后通过第二压缩机压缩后导入加湿罐,经过加湿罐加湿后,进入第二级膜分离器捕集分离二氧化碳,即得高浓度并具有一定湿度的含二氧化碳气体。

12.作为一种优选的方案,所述烟气为电力厂烟气、燃煤电厂烟气、石灰窑烟气、钢铁厂烟气、化工厂烟气、水泥厂烟气、碳捕集烟气中的任一种。

13.作为一种优选的方案,所述高浓度并具有一定湿度的含二氧化碳气体中,二氧化碳的体积百分比为60~80%,水蒸气的体积百分比为5~30%。

14.作为一种优选的方案,所述高浓度并具有一定湿度的含二氧化碳气体中,水蒸气的体积百分比为10~20%。

15.作为一种优选的方案,所述步骤s2包括如下步骤:

16.s21、将固体废弃物、助剂和水混合得到混合料,并将混合料放入模具内成型制得生坯;

17.s22、生坯送入密闭反应釜中,并通入步骤s1获得的高浓度并具有一定湿度的含二氧化碳气体,使气体和坯体直接接触发生矿化反应,制得建材制品。

18.作为一种优选的方案,所述步骤s21中的成型方式为压制成型,成型压力为3~30mpa,优选地,所述成型压力为5~20mpa。

19.作为一种优选的方案,所述矿化反应过程中排出的气体或矿化反应完成后反应釜内剩余的气体导入脱尘室进行脱尘并回收热量与水蒸气,经过脱尘室的具有一定湿度的气体送至第一缓冲罐,循环使用。

20.作为一种优选的方案,经所述脱尘室处理后的气体温度控制在20~60℃,进入第一级膜分离器的气体温度控制在20~60℃,进入第二级膜分离器的气体温度控制在20~60℃。

21.作为一种优选的方案,所述第一级膜分离器和第二级膜分离器的温度均比即将进入第一级膜分离器和第二级膜分离器中烟气的温度高1~10℃。第一级膜分离器和第二级膜分离器的温度较高可防止烟气中的水蒸气冷凝。

22.作为一种优选的方案,所述第一级膜分离器的分离压力为3.5~5.9bar;所述第二级膜分离器的分离压力为3.7~5.9bar。

23.作为一种优选的方案,所述矿化反应的反应压力为0.1~1mpa,反应时间为1~24小时。

24.作为一种优选的方案,所述矿化反应的反应压力为0.4~0.8mpa,反应时间为2~12小时。

25.作为一种优选的方案,所述固体废弃物中可矿化的固废占固体废弃物总量的质量百分比为5-40%;所述助剂占固体废弃物总量的质量百分比为0.1~5%;所述水占固体废弃物的质量百分比为5~30%。

26.作为一种优选的方案,所述助剂占固体废弃物总量的的质量百分比为0.5~3%,所述水占固体废弃物的质量百分比为8~20%。

27.作为一种优选的方案,所述固体废弃物包括钙质固废和硅铝质固废。

28.作为一种优选的方案,所述钙质固废为电石渣、废石灰、废水泥、钢渣、矿渣、镁渣、赤泥中的一种或多种。

29.作为一种优选的方案,所述硅铝质固废选自粉煤灰、磷脱硫石膏、炉渣、建筑渣土、黄磷渣、粉煤灰、冶炼渣、赤泥中的一种或多种。

30.作为一种优选的方案,所述助剂为硅藻土、膨胀珍珠岩、赤玉土、沸石、沙积石中的

至少一种。

31.作为一种优选的方案,所述高浓度并具有一定湿度的含二氧化碳气体的通气速度为40~200m3/min。

32.作为一种优选的方案,所述高浓度并具有一定湿度的含二氧化碳气体的通气速度为60~1203/min,并且所需气体需要在反应前30分钟内通入。

33.本发明第二方面提供了一种上述膜分离耦合矿化技术制备建材制品的工艺的应用,包括该工艺在碳捕集协同矿化反应制备建材制品中的应用。

34.有益效果:

35.1、本发明提出了一种膜分离耦合矿化技术制备建材制品的工艺,其通过膜分解技术耦合矿化技术,为低浓度二氧化碳排放企业提供了协同矿化处理大宗固废的技术方法,极大降低了固废处置成本,有利于该工艺在低浓度高碳排放量、高固废产出企业的推广及应用。

36.2、本发明提出了一种膜分离耦合矿化技术制备建材制品的工艺,其利用膜分离捕集后的高浓度并具有一定湿度的含二氧化碳气体,其中包含的水蒸气可维持矿化反应体系的湿度提升矿化效率,另一方面,将矿化反应产生的水蒸气及热量循环利用至膜分离中,实现膜分离与矿化技术的相关促进,不仅吸收了企业生产中的废弃二氧化碳,还降低了碳捕集工艺能耗,充分利用固废,制备出性能优异的建材制品。

37.3、本发明提出了一种膜分离耦合矿化技术制备建材制品的工艺,可以利用膜分离捕集后仅70~80%体积浓度的含二氧化碳气体就能够实现矿化水化的建材制品的制备,不同于现有的矿化制备建材的工艺所需的99%左右的超高浓度的含二氧化碳气体,极大地降低了工业化生产成本同时有效实现企业固废的高效资源化利用,其制备出的制品性能优异固碳性能良好,不仅解决了企业的固废处置及碳排放问题。

附图说明

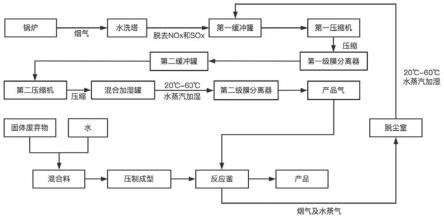

38.图1为本技术提供的膜分离耦合矿化技术制备建材制品工艺的工艺流程示意图。

具体实施方式

39.本技术实施例中,所采用的固体废弃物为某钢厂的钢渣和再生骨料的混合物,钢渣的含水率为2.6wt%,化学组成如下表所示:

40.表1钢渣的主要元素组成

41.元素组成caofe2o3sio2mgoal2o3mnotio2p2o5loss含量wt%36.7922.3115.216.374.522.762.131.448.47

42.再生骨料化学组成如下表所示:

43.表2再生骨料的主要元素组成

44.元素组成sio2al2o3co2caofe2o3k2omgona2oloss含量wt%47.216.517.28.133.551.631.370.813.61

45.烟气为钢铁厂烟气,化学组成如下表所示:

46.表3某钢铁厂烟气的气体组成(体积分数)

47.气体组成co2n2h2o(蒸气)coloss含量%15.563.310.313.20.9

48.本技术各实施例中采用的膜分离耦合矿化技术制备建材制品的工艺包括以下几步:

49.s1、烟气经膜分离捕集获得高浓度并具有一定湿度的含二氧化碳气体;

50.s11、将烟气送入脱尘脱硫脱硝装置进行预处理,脱除no

x

、so

x

和灰尘等有害气体和杂质;

51.s12、将预处理后的烟气导入第一缓冲罐,步骤s22矿化反应完成后反应釜内剩余的气体导入脱尘室进行脱尘,经过脱尘室的具有一定湿度的气体也送至第一缓冲罐,预处理后的烟气和脱尘处理后的烟气混合后,经过第一压缩机压缩,混合烟气的温度在20-60℃左右进入第一级膜分离器进行分离捕集二氧化碳,第一级膜分离器的分离压力为3.5-5.9bar;

52.s13、将第一级膜分离器的捕集气导入第二缓冲罐,然后通过第二压缩机压缩后导入加湿罐,经过加湿罐加湿后,烟气温度为20-60℃左右,进入第二级膜分离器捕集分离二氧化碳,即得高浓度并具有一定湿度的含二氧化碳气体,第二级膜分离器的分离压力为3.7-5.9bar;

53.s2、采用膜分离捕集获得的含二氧化碳气体对由固体废弃物制成的坯体进行矿化,制备建材制品;

54.s21、将固体废弃物、助剂和水混合均匀得到混合料,并将混合料放入模具内在3-30mpa的成型压力下压制成型制得生坯;

55.s22、生坯送入密闭反应釜中,并通入步骤s1获得的高浓度并具有一定湿度的含二氧化碳气体,使气体和坯体直接接触发生矿化反应,制得建材制品。

56.性能测试方法

57.增重率:本实验的固碳率以试块增重率表示

58.通过质量称重法来确定co2养护前后的质量变化,则增重率的计算方法如下:

[0059][0060]

其中,ω为表观增重率,

[0061]

m0为co2压制后干基质量,

[0062]

m1为co2养护后试件质量(干燥后质量)。

[0063]

具体步骤如下:

[0064]

1、将消解后的原材料测定含水率w1,压制后称量砖体质量,以消解后含水率计算得出试块内相应干基质量m0[0065]

2、试块矿化完成后,对试块进行干燥使其恒重后测其干基质量为m1[0066]

3、采用上述公式计算即可得出相应试块增重率

[0067]

注:使用pty-b5000电子天平测量量程:5kg线性误差:

±

0.04g,每个实施例对比例测试5个试样,测得的数值的平均值。

[0068]

抗压强度测试:抗压强度按照gbt4111-2013《混凝土砌块和砖试验方法》测得,测试试块自然气干24h后测定强度。

[0069]

一、试验步骤

[0070]

1.测量每个试件连接面或受压面的长、宽尺寸各两个,分别取其平均值,精确至1mm。

[0071]

2.分别将10块试件平放在加压板的中央,垂直于受压面加荷,应均匀平稳,不得发生冲击或振动。加

[0072]

荷速度为(5士0.5)kn/s,直至试件破坏为止,分别记录最大破坏荷载f(单位为n)。.

[0073]

二、试验结果计算

[0074]

1.按照以下公式分别计算10块砖的抗压强度值,精确至0.1mpa。

[0075][0076]

式中f

mc

—抗压强度(mpa);

[0077]

f—最大破坏荷载(n);

[0078]

l—受压面(连接面)的长度(mm);

[0079]

b—受压面(连接面)的宽度(mm)。

[0080]

计算三-五个试块抗压强度的平均值。如果所测得的几个值与它们平均值的差不大于15%,则用该平均值作为抗压强度;如果有某个值与平均值之差大于15%,应将此值舍去,以其余的值计算平均值,每个实施例对比例测试5个试样,测得的数值的平均值。

[0081]

实施例1

[0082]

膜分离捕集获得的高浓度并具有一定湿度的含二氧化碳气体的体积百分比组成如下表:

[0083]

表4高浓度并具有一定湿度的含二氧化碳气体的气体组成(体积分数)

[0084]

气体成分co2h2on2loss含量%74.518.96.20.4

[0085]

制备生坯:将60份钢渣、115.5份再生骨料和24.4份水混合均匀得到混合料,并将混合料放入模具内在10mpa的成型压力下压制成型制得生坯,砖型为200mm*95mm*53mm。

[0086]

矿化反应:将生坯送入反应釜中,并向反应釜中通入捕集后的含二氧化碳气体进行矿化反应,反应压力为0.6mpa,反应时间为6小时;反应初始温度为25℃;通气速率为73m3/min,含二氧化碳气体中co2浓度为74.5%,水蒸气浓度为18.9%。

[0087]

本实施例,所述工艺流程的流程示意图如图1所示。

[0088]

本实施例所制得的建材制品的增重率为7.74%,抗压强度为22.52mpa。

[0089]

实施例2

[0090]

本实施例的具体实施方式同实施例1,不同之处在于:本实施例所用的含二氧化碳气体为配制而成的气体(排除二氧化碳浓度对实验的影响,仅考察水含量对实验的影响),气体组成(体积分数)为co274.5%,h2o 5%,n

2 20.5%。

[0091]

所得制品的的增重率为4.17%,抗压强度为11.26mpa。

[0092]

实施例3

[0093]

本实施例的具体实施方式同实施例2,不同之处在于:本实施例所用的含二氧化碳气体为配制而成的气体(排除二氧化碳浓度对实验的影响,仅考察水含量对实验的影响),

气体组成(体积分数)为co274.5%,h2o 10%,n

2 15.5%。

[0094]

所得制品的的增重率为5.53%,抗压强度为17.26mpa。

[0095]

实施例4

[0096]

本实施例的具体实施方式同实施例3,不同之处在于:本实施例所用的含二氧化碳气体为配制而成的气体(排除二氧化碳浓度对实验的影响,仅考察水含量对实验的影响),气体组成(体积分数)为co274.5%,h2o 20%,n

2 5.5%。

[0097]

所得制品的的增重率为5.72%,抗压强度为16.24mpa。

[0098]

实施例5

[0099]

本实施例的具体实施方式同实施例4,不同之处在于:本实施例所用的含二氧化碳气体为配制而成的气体(排除二氧化碳浓度对实验的影响,仅考察水含量对实验的影响),气体组成(体积分数)为co274.5%,h2o 25%,n

2 0.5%。

[0100]

所得制品的的增重率为3.21%,抗压强度为10.16mpa。

[0101]

实施例6

[0102]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中(以重量份计)钢渣60份、再生骨料131.5份、水8.4份。

[0103]

所得制品的的增重率为2.73%,抗压强度为7.45mpa。

[0104]

实施例7

[0105]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中(以重量份计)钢渣60份、再生骨料125.5份、水14.4份。

[0106]

所得制品的的增重率为5.64%,抗压强度为16.45mpa。

[0107]

实施例8

[0108]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中(以重量份计)钢渣60份,再生骨料101.5份,水38.4份。

[0109]

所得制品的的增重率为5.31%,抗压强度为15.79mpa。

[0110]

实施例9

[0111]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中(以重量份计)钢渣60份,再生骨料91.5份,水48.4份。

[0112]

所得制品的的增重率为2.33%,抗压强度为7.26mpa。

[0113]

实施例10

[0114]

本实施例的具体实施方式同实施例1,不同之处在于:生坯成型压力为3mpa。

[0115]

所得制品的增重率为7.89%,抗压强度为10.26mpa。

[0116]

实施例11

[0117]

本实施例的具体实施方式同实施例1,不同之处在于:生坯成型压力为5mpa

[0118]

所得制品的的增重率为7.64%,抗压强度为16.31mpa。

[0119]

实施例12

[0120]

本实施例的具体实施方式同实施例1,不同之处在于:生坯成型压力为20mpa

[0121]

所得制品的的增重率为5.23%,抗压强度为15.26mpa。

[0122]

实施例13

[0123]

本实施例的具体实施方式同实施例1,不同之处在于:生坯成型压力为30mpa

[0124]

所得制品的的增重率为2.13%,抗压强度为7.17mpa。

[0125]

实施例14

[0126]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中钢渣60份、再生骨料114.5份、硅藻土1份、水24.4份。

[0127]

所得制品的的增重率为8.12%,抗压强度为24.52mpa。

[0128]

实施例15

[0129]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中钢渣60份、再生骨料113.5份、硅藻土2份、水24.4份。

[0130]

所得制品的的增重率为9.13%,抗压强度为26.54mpa。

[0131]

实施例16

[0132]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中钢渣60份、再生骨料109.5份、硅藻土6份、水24.4份。

[0133]

所得制品的的增重率为8.71%,抗压强度为25.71mpa。

[0134]

实施例17

[0135]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中钢渣60份、再生骨料105.5份、硅藻土10份、水24.4份。

[0136]

所得制品的的增重率为6.32%,抗压强度为17.36mpa。

[0137]

实施例18

[0138]

本实施例的具体实施方式同实施例1,不同之处在于:混合料中钢渣60份、再生骨料113.5份、膨胀珍珠岩2份、水24.4份。

[0139]

所得制品的的增重率为9.32%,抗压强度为27.32mpa。

[0140]

比较实施例1-5可知,实施例1-5采用水蒸气含量为5-25%的含二氧化碳气体,所制备建材制品的增重率为3.21-7.74%,抗压强度达到10.16-22.52mpa,具有较好的固碳效果和较高的抗压强度。其中,实施例1和实施例3-4所制备的建材制品的增重率和抗压强度更优,这是由于含二氧化碳气体中含有适宜量的水蒸气,使得环境中湿度较为适宜,块体中水分保留在块体内部,二氧化碳能溶于块体中的水分,进而与可矿化物质发生反应,从而可获得较高的固碳效果和抗压强度。而实施例2中由于含二氧化碳气体中水蒸气含量仅为5%,环境中水蒸汽含量过低,使得块体中的水分蒸发到环境中,导致矿化反应程度低,抗压强度低。而实施例5中由于含二氧化碳气体中水蒸气含量高达25%,过高的水蒸气含量使得体系环境湿度过高,水蒸气阻塞坯体孔隙,不利于二氧化碳进入坯体内部,影响矿化反应成程度,固碳效果较差,抗压强度较低。因此,优选膜分离捕集获得的含二氧化碳气体中水蒸气的体积百分比为10-20%。

[0141]

比较实施例1和实施例6-9可知,这些实施例中水占固体废弃物(钢渣和再生骨料)总量的质量百分比依次为13.9%、4.4%、7.8%、23.8%和31.9%,所制备建材制品的增重率为2.33-7.74%,抗压强度达到7.26-22.52mpa,具有较好的固碳效果和较高的抗压强度。其中,实施例1和实施例7-8所制备建材制品的固碳效果和抗压强度更优,这是由于块体内部适宜的含水量可以保证体系具有矿化所需的适宜水分含量,同时不会因水分含量过高而堵塞坯体内部二氧化碳扩散的通道,从而具有较高的增重率和抗压强度。而实施例6中水占固体废弃物总量的质量百分比仅为4.4%时,所制备建材制品的增重率仅为2.73%,抗压强

度仅为7.45mpa,这是由于体系水分含量过低,但矿化反应需水分参与,过少的水分使矿化反应程度较低,从而导致建材制品的固碳效果和抗压强度都较低。而实施例9中水占固体废弃物总量的质量百分比达到31.9%时,所制备建材制品的增重率仅为2.33%,抗压强度仅为7.26mpa,这是由于体系水分含量过高,导致水分堵塞二氧化碳扩散的通道使矿化反应程度下降,从而影响增重率和抗压强度。因此,优选的,水占固体废弃物的质量百分比为8~20%。

[0142]

比较实施例1和实施例10-13可知,这些实施例中生坯压制成型的压力依次为10mpa、3mpa、5mpa、20mpa和30mpa,所制备建筑材料的增重率为2.13-7.74%,抗压强度为7.17-22.52mpa,具有较好的固碳效果和较高的抗压强度。其中,实施例1和实施例11-12所制备建材制品的固碳效果和抗压强度更优,这是由于适宜的成型压力一方面可以时坯体内各组分之间具有适宜的结合力,同时保留了一定的二氧化碳扩散通道,矿化过程中,二氧化碳扩散进入坯体内部进行矿化反应,形成的矿化产物使十块内部物质贴合紧密,一方面保证了固碳效果,另一方面有助于增加坯体强度。而实施例10中成型压力仅为3mpa,较低的成型压力,坯体中孔隙较多,二氧化碳可充分与坯体内部可矿化物质充分反应,使得矿化反应程度较高,但由于各组分无法紧密结合,抗压强度依然较低。实施例13中成型压力高达30mpa,所制备建材制品的增重率和抗压强度也均较低,这是由于压制时成型压力过高,坯体内部过于致密,二氧化碳扩散受阻,基本无法进入坯体内部导致矿化反应程度低,固碳效果和抗压强度均较低。

[0143]

比较实施例1和实施例14-17可知,各实施例所制备建材制品的增重率达到6.32-9.13%,抗压强度达到17.13-26.54mpa,效果均较优。其中,实施例14-16的增重率(固碳效果)和抗压强度均优于实施例1,这是可能使由于硅藻土可调节坯体内部的水分含量,使达到适宜的环境湿度,有利于矿化反应的进行,矿化程度高,制品的增重率和抗压强度均较高。而实施例17中硅藻土添加量达到10份时,所制备建材制品的增重率和抗压强度都明显低于实施例1,这可能是由于硅藻土掺量过高,硅藻土调节水分失衡,无法控制环境含水率最优,同时由于硅藻土过于松散,容易成为产品内部的微裂痕,进而制品矿化程度下降,制品的抗压强度降低。因此,优选助剂占固体废弃物总量的的质量百分比为0.5~3%时,可获得更优的制品增重率和抗压强度。

[0144]

比较实施例15和实施例18可知,当将实施例15中的硅藻土替换为等重量份的膨胀珍珠岩时,所制备建材制品也具有较优的增重率和抗压强度,这可能是由于膨胀珍珠岩同样具备调节试块环境湿度的原因,合适的掺量使试块维持矿化反应所需湿度环境,制品的矿化效率高,制品矿化程度高,制品的抗压强度高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1