导电石墨粉及其制备方法和应用与流程

1.本发明涉及石墨烯材料领域,特别是涉及一种导电石墨粉及其制备方法和应用。

背景技术:

2.碱性电池因电量耐久,成为需求放电量大及长时间使用的电子设备的首要选择。现有的碱性电池以二氧化锰作为正极材料的活性物质,并添加导电石墨粉改善正极的导电性;然而,传统的导电石墨粉电导率低,所需填充量高,导致正极活性物质二氧化锰的含量降低,进而导致碱性电池的电容量降低,内阻增大。

技术实现要素:

3.基于此,有必要针对上述技术问题,提供一种导电石墨粉及其制备方法和应用,该导电石墨粉具有高电导率,能够很好的应用于碱性电池。

4.本发明提供了一种导电石墨粉的制备方法,包括以下步骤:

5.将鳞片石墨与硫酸溶液以及过氧化氢溶液混合,进行氧化插层反应,得到可膨胀石墨,对所述可膨胀石墨进行酸洗除杂处理,其中,所述鳞片石墨的粒度大于1.0mm,且小于1.5mm,所述可膨胀石墨膨胀容积为160ml/g-220ml/g;

6.对所述可膨胀石墨进行膨化处理,得到膨胀石墨;以及

7.将所述膨胀石墨制成导电石墨粉。

8.在一实施方式中,进行氧化插层反应的步骤中,温度为10℃-30℃,时间为10min-40min;

9.及/或,进行酸洗除杂处理的步骤中,使用的酸为hf溶液,hf溶液的质量分数为35%-45%,可膨胀石墨与hf溶液的质量比为1∶0.07-1:0.25。

10.在一实施方式中,所述膨化处理在同一温度下进行,或者分三个阶段进行,所述膨化处理的温度为610℃-1000℃,当所述膨化处理分三个阶段进行时,温度递减,递减幅度为20℃-220℃。

11.在一实施方式中,当所述膨化处理分三个阶段进行时,第一阶段的温度为830℃-1000℃,时间为1s-2s;第二阶段的温度为810℃-830℃,时间为1s-2s;第三阶段的温度为610℃-650℃,时间为1s-2s。

12.在一实施方式中,将所述膨胀石墨制成导电石墨粉包括以下步骤:

13.将所述膨胀石墨制成石墨纸板,并对所述石墨纸板进行切粒处理,得到石墨颗粒;以及

14.将所述石墨颗粒进行粉碎,得到导电石墨粉,或者,将所述石墨颗粒与石墨粉体混合后进行粉碎,得到导电石墨粉。

15.在一实施方式中,所述石墨纸板的厚度为0.1mm-3mm,且密度为0.7g/cm

3-2.0g/cm3,所述石墨颗粒的粒度为1mm-7mm,所述导电石墨粉的d

50

为10μm-50μm。

16.在一实施方式中,所述石墨粉体选自鳞片石墨、微晶石墨或人造石墨中的至少一

种,且粒度为50μm-70μm;

17.及/或,将所述石墨颗粒与石墨粉体混合后进行粉碎的步骤中,所述石墨颗粒与所述石墨粉体的质量比为1:1-4:1。

18.一种导电石墨粉,由如上述的导电石墨粉的制备方法制备得到。

19.在一实施方式中,所述导电石墨粉的d

50

为10μm-50μm,比表面积为10m2/g-25m2/g,松装密度为0.02g/ml-0.1g/ml,固定碳含量大于或等于99.5%,灰分小于或等于0.5%,水分小于或等于0.5%。

20.一种如上述的导电石墨粉在制备碱性电池中的应用。

21.本发明提供的导电石墨粉的制备方法中,采用粒径大于1.0mm,且小于1.5mm的鳞片石墨作为氧化插层反应的原料,使得氧化插层反应的产物可膨胀石墨的膨胀容积保持在160ml/g-220ml/g之间,此时可膨胀石墨层间距增大,增强膨胀形成膨胀石墨时的推动力,从而使制得的导电石墨粉层间距增大,使电子在石墨层间流通更顺畅,提高制得的导电石墨粉的电导率;同时,制得的导电石墨粉的d

50

在10μm-50μm之间,进一步提高了导电石墨粉的电导率。

22.由此,本发明提供的导电石墨粉具有优异的电导率,当将该导电石墨粉应用于碱性电池时,能够减少碱性电池正极中导电石墨粉的填充量,从而使碱性电池不仅具有高电池容量、优异的首效以及低内阻,而且漏液率低,存放时间久。

附图说明

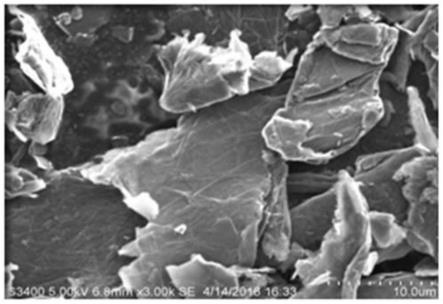

23.图1为本发明实施例1提供的导电石墨粉的扫描电镜图;

24.图2为本发明实施例3提供的导电石墨粉的扫描电镜图。

具体实施方式

25.为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.本发明提供的导电石墨粉的制备方法,包括以下步骤:

28.s10,将鳞片石墨与硫酸溶液以及过氧化氢溶液混合,进行氧化插层反应,得到可膨胀石墨,对所述可膨胀石墨进行酸洗除杂处理;

29.s20,对可膨胀石墨进行膨化处理,得到膨胀石墨;

30.s30,将膨胀石墨制成导电石墨粉。

31.在步骤s10的氧化插层反应过程中,鳞片石墨被过氧化氢溶液氧化,失去层间π电子,层间距增大,同时,硫酸以单个原子或单个分子的形式进入石墨层间,形成可膨胀石墨。

32.可以理解的,为了使氧化插层反应更好的进行,先在硫酸溶液中加入鳞片石墨,后加入过氧化氢溶液,搅拌均匀后静置进行反应。

33.具体的,鳞片石墨的粒度大于1.0mm,且小于1.5mm,由于采用了特定粒径的鳞片石墨作为氧化插层反应的原料,因此,氧化插层反应的产物可膨胀石墨的膨胀容积保持在160ml/g-220ml/g之间,此时可膨胀石墨层间距增大,增强膨胀形成膨胀石墨时的推动力,从而使制得的导电石墨粉层间距增大,使电子在石墨层间流通更顺畅,提高制得的导电石墨粉的电导率;鳞片石墨的粒度包括但不限于1.15mm、1.2mm、1.25mm、1.3mm、1.35mm、1.4mm。

34.可膨胀石墨的膨胀容积在160ml/g-220ml/g之间,可以理解的,可膨胀石墨粒径一定的情况下,膨胀容积越高,电子流通更顺畅,导电石墨粉的电导率更高。

35.为了使可膨胀石墨的膨胀容积更好的保持在160ml/g-220ml/g之间,优选的,硫酸溶液的质量分数为95%-98%,鳞片石墨与硫酸溶液的质量比为1:1.5-1:4.5;过氧化氢溶液的质量分数为30%-40%,过氧化氢溶液与鳞片石墨的质量比为0.06:1-0.12:1。

36.在一实施方式中,进行氧化插层反应的步骤中,温度为10℃-30℃,时间为10min-40min。

37.对可膨胀石墨进行酸洗除杂处理能够提高可膨胀石墨的纯度,从而更好的保证导电石墨的纯度,在一实施方式中,使用的酸为hf溶液,hf溶液的质量分数为35%-45%,hf溶液与可膨胀石墨的质量比为0.07:1-0.25:1。

38.在步骤s20的膨化处理的过程中,石墨层间的原子或分子受热分解产生气体,为可膨胀石墨的体积膨胀提供推动力,该推动力破坏了石墨层间的范德华力和类金属键的π键,使得可膨胀石墨的层间距增大,体积膨胀,得到膨胀石墨。

39.可以理解的,为了使膨化处理更好的进行,在对可膨胀石墨进行膨化处理的步骤之前,还包括将得到的可膨胀石墨依次进行水洗以及烘干的步骤,在一实施方式中,水洗可膨胀石墨的步骤中,直至流出液的ph为6-7;在烘干的步骤中,先采用离心机对可膨胀石墨进行脱水,直至可膨胀石墨的水分小于或等于30%,再使用烘干机对可膨胀石墨进行烘干,烘干的温度为175℃-200℃。

40.在一实施方式中,膨化处理的温度为610℃-1000℃。

41.在一实施方式中,膨化处理在同一温度下进行,或者分三个阶段进行;为了更好的使可膨胀石墨膨化,优选的,膨化处理分三个阶段进行。

42.在一实施方式中,当膨化处理分三个阶段进行时,温度递减,递减幅度为20℃-220℃。

43.在一实施方式中,当膨化处理分三个阶段进行时,第一阶段的温度为830℃-1000℃,时间为1s-2s;第二阶段的温度为810℃-830℃,时间为1s-2s;第三阶段的温度为610℃-650℃,时间为1s-2s。

44.为了进一步提高导电石墨粉的电导率,步骤s30中,将膨胀石墨制成导电石墨粉包括以下步骤:

45.s301,将所述膨胀石墨制成石墨纸板,并对所述石墨纸板进行切粒处理,得到石墨颗粒;以及

46.s302,将石墨颗粒制成导电石墨粉。

47.步骤s301中,为了控制石墨纸板粉碎后得到的石墨颗粒粒度均一,在一实施方式中,所述石墨纸板的厚度为0.1mm-3mm,且密度为0.7g/cm

3-2.0g/cm3。

48.在一实施方式中,所述石墨颗粒的粒度为1mm-7mm,所述导电石墨粉的d

50

为10μm-50μm。

49.可以理解的,将所述石墨颗粒进行粉碎,得到导电石墨粉,或者,将所述石墨颗粒与石墨粉体混合后进行粉碎,得到导电石墨粉。

50.步骤s302中,导电石墨粉可以由石墨颗粒直接粉碎制得,也可以由石墨颗粒与石墨粉体混合后进一步粉碎得到,即,将石墨颗粒制成导电石墨粉包括以下步骤:将所述石墨颗粒进行粉碎,得到导电石墨粉,或者,将所述石墨颗粒与石墨粉体混合后进行粉碎,得到导电石墨粉。

51.在一实施方式中,所述石墨粉体选自鳞片石墨、微晶石墨或人造石墨中的至少一种。

52.在一实施方式中,所述石墨粉体的粒度为50μm-70μm。

53.为了更好的平衡导电石墨粉的成本与性能,在一实施方式中,将所述石墨颗粒与石墨粉体混合后进行粉碎的步骤中,所述石墨颗粒与所述石墨粉体的质量比为1:1-4:1。

54.本发明还提供一种导电石墨粉,该导电石墨粉由上述制备方法制得。

55.在一实施方式中,导电石墨粉的d

50

为10μm-50μm,比表面积为10m2/g-25m2/g,松装密度为0.02g/ml-0.1g/ml,固定碳含量大于或等于99.5%,灰分小于或等于0.5%,水分小于或等于0.5%。

56.本发明还提供了一种如上述的导电石墨粉在制备碱性电池中的应用。

57.本发明提供的导电石墨粉具有优异的电导率,当将该导电石墨粉应用于碱性电池时,能够减少碱性电池正极中导电石墨粉的填充量,从而使碱性电池不仅具有高电池容量、优异的首效以及低内阻,而且漏液率低,存放时间久。

58.以下,将通过以下具体实施例对导电石墨粉及其制备方法做进一步的说明。

59.实施例1-7以及对比例1-2中,使用的石墨粉体由以下制备方法制备得到。

60.在含碳量大于93%的鳞片石墨中加入质量分数为44%的氢氧化钠溶液,氢氧化钠溶液与鳞片石墨的质量比为0.725:1,在650℃下反应2h-4h至熔融,熔融后注水洗涤直至流出液的ph值为8-9。然后加入质量分数为98%的硫酸溶液进行反应,反应2h后用水洗涤两次。再加入hf溶液与盐酸溶液反应1.5小时,氢氟酸与鳞片石墨的质量比为0.15:1,盐酸溶液与鳞片石墨的质量比为0.4:1,最后将得到的产物进行洗涤烘干,烘干后的产物气流粉碎至粒度分布d

50

为50μm-70μm,得到石墨粉体。

61.实施例1

62.在通有冷却水的反应釜中加入质量分数为98%的硫酸溶液,然后加入粒度为1.2mm的鳞片石墨,其中,硫酸溶液与鳞片石墨的质量比为2.5:1;之后加入质量分数为35%的过氧化氢溶液,过氧化氢溶液与鳞片石墨的质量比为0.08:1;反应温度为15℃,搅拌20min后静置20min,去除上层液体,得到可膨胀石墨,可膨胀石墨的膨胀容积为160ml/g-190ml/g。

63.将可膨胀石墨转入洗涤罐,将洗涤罐内的水排掉后加入质量分数为40%的氢氟酸溶液进行酸反应,氢氟酸溶液与可膨胀石墨的质量比为0.2:1。

64.酸反应后静置20min,去除上层液体,注水洗涤下层浆料,直至流出液的ph值至6,之后将可膨胀石墨用离心机进行脱水,直至可膨胀石墨的水分质量分数降至25%,置于烘

干机中在190

±

10℃下烘干,将烘干后的可膨胀石墨转移至膨化炉中,在920℃下进行膨化,得到膨胀石墨。

65.将得到的膨胀石墨用轧机压制成厚度为2mm、密度为1.5g/cm3的石墨纸板,将得到的石墨纸板用切粒机切为大小为2mm-5mm的石墨颗粒。

66.用混合机将石墨颗粒与粒度为60μm的鳞片石墨按1:1的质量比进行混合,混合后使用粉碎机进行粉碎,得到导电石墨粉。

67.对实施例1得到的导电石墨粉进行微观形貌分析,扫描电镜图如图1所示。

68.实施例2

69.在通有冷却水的反应釜中加入质量分数为98%的硫酸溶液,然后加入粒度为1.4mm的鳞片石墨,其中,硫酸溶液与鳞片石墨的质量比为2.5:1;之后加入质量分数为35%的过氧化氢溶液,过氧化氢溶液与鳞片石墨的质量比为0.08:1;反应温度为15℃,搅拌20min后静置20min,去除上层液体,得到可膨胀石墨,可膨胀石墨的膨胀容积为200ml/g-220ml/g。

70.将可膨胀石墨转入洗涤罐,将洗涤罐内的水排掉后加入质量分数为40%的氢氟酸溶液进行酸反应,氢氟酸溶液与可膨胀石墨的质量比为0.2:1。

71.二次酸反应后静置20min,去除上层液体,注水洗涤下层浆料,直至流出液的ph值至6-7,之后将可膨胀石墨用离心机进行脱水,直至可膨胀石墨的水分质量分数小于30%,置于烘干机中在190

±

10℃下烘干,将烘干后的可膨胀石墨转移至膨化炉中,在920℃下进行膨化,得到膨胀石墨。

72.将得到的膨胀石墨用轧机压制成厚度为2mm、密度为1.5g/cm3的石墨纸板,将得到的石墨纸板用切粒机切为大小为2mm-5mm的石墨颗粒。

73.用混合机将石墨颗粒与粒度为60μm的鳞片石墨粉体按1:1的质量比进行混合,混合后使用粉碎机进行粉碎,得到导电石墨粉。

74.实施例3

75.在通有冷却水的反应釜中加入质量分数为98%的硫酸溶液,然后加入粒度为1.2mm的鳞片石墨,其中,硫酸溶液与鳞片石墨质量比为2.5:1。之后加入质量分数为37%的过氧化氢溶液,过氧化氢溶液与鳞片石墨质量比为0.08:1,反应温度为15℃,搅拌20min后静置20min,去除上层液体,得到可膨胀石墨,可膨胀石墨的膨胀容积为160ml/g-190ml/g。

76.将可膨胀石墨转入洗涤罐,将洗涤罐内的水排掉后加入质量分数为40%的氢氟酸溶液进行酸反应,氢氟酸溶液与可膨胀石墨的质量比为0.2:1。

77.二次酸反应后静置20min,去除上层液体,注水洗涤下层浆料,直至流出液的ph值至6-7,之后将可膨胀石墨用离心机进行脱水,将脱水后的可膨胀石墨置于烘干机中在175℃下烘干,将烘干后的可膨胀石墨转移至膨化炉中,分三个阶段进行膨化,第一阶段的膨化温度为900℃,时间为1s-2s,第二阶段的膨化温度为820℃,时间为1s-2s,第三阶段的膨化温度为630℃,时间为1s-2s,膨化后得到膨胀石墨。

78.将得到的膨胀石墨用轧机压制成厚度为2mm、密度为1.5g/cm3的石墨纸板,将得到的石墨纸板用切粒机切为大小为2mm-5mm的石墨颗粒。

79.用混合机将石墨颗粒与粒度为60μm的鳞片石墨粉体按1:1的质量比例进行混合,混合后使用粉碎机进行粉碎,得到导电石墨粉。

80.对实施例3得到的导电石墨粉进行微观形貌分析,扫描电镜图如图2所示。

81.由图1和图2可见,本实施例1和2得到的导电石墨粉膨胀倍数较高,石墨粉之间较为蓬松。

82.实施例4

83.在通有冷却水的反应釜中加入质量分数为98%的硫酸溶液,然后加入粒度为1.4mm的鳞片石墨,其中,硫酸溶液与鳞片石墨质量比为2.5:1。之后加入质量分数为37%的过氧化氢溶液,过氧化氢溶液与鳞片石墨质量比为0.08:1,反应温度为15℃,搅拌20min后静置20min,去除上层液体,得到可膨胀石墨,可膨胀石墨的膨胀容积为160ml/g-190ml/g。

84.将可膨胀石墨转入洗涤罐,将洗涤罐内的水排掉后加入质量分数为40%的氢氟酸溶液进行二次酸反应,氢氟酸溶液与可膨胀石墨的质量比为0.2:1。

85.二次酸反应后静置20min,去除上层液体,注水洗涤下层浆料,直至流出液的ph值至6-7,之后将可膨胀石墨用离心机进行脱水,将脱水后的可膨胀石墨置于烘干机中在175℃下烘干,将烘干后的可膨胀石墨转移至膨化炉中,分三个阶段进行膨化,第一阶段的膨化温度为900℃,时间为1s-2s,第二阶段的膨化温度为820℃,时间为1s-2s,第三阶段的膨化温度为630℃,时间为1s-2s,膨化后得到膨胀石墨。

86.将得到的膨胀石墨用轧机压制成厚度为2mm、密度为1.5g/cm3的石墨纸板,将得到的石墨纸板用切粒机切为大小为2mm-5mm的石墨颗粒。

87.用混合机将石墨颗粒与粒度为60μm的鳞片石墨粉体按1:1的质量比例比例进行混合,混合后使用粉碎机进行粉碎,得到导电石墨粉。

88.实施例5

89.在通有冷却水的反应釜中加入质量分数为98%的硫酸溶液,然后加入粒度为1.2mm的鳞片石墨,其中,硫酸溶液与鳞片石墨质量比为2.5:1。之后加入质量分数为35%的过氧化氢溶液,过氧化氢溶液与鳞片石墨质量比为0.08:1,反应温度为15℃,搅拌20min后静置20min,去除上层液体,得到可膨胀石墨,可膨胀石墨的膨胀容积为160ml/g-190ml/g。

90.将可膨胀石墨转入洗涤罐,注水洗涤,直至流出液的ph值至6-7,之后将可膨胀石墨用离心机进行脱水,将脱水后的可膨胀石墨置于烘干机中在175℃下烘干,将烘干后的可膨胀石墨转移至膨化炉中,在1000℃下进行膨化,得到膨胀石墨。

91.将得到的膨胀石墨用轧机压制成厚度为2mm、密度为1.5g/cm3的石墨纸板,将得到的石墨纸板用切粒机切为大小为2mm-5mm的石墨颗粒。

92.用混合机将石墨颗粒与粒度为60μm的鳞片石墨粉体按1:1的质量比进行混合,混合后使用粉碎机进行粉碎,得到导电石墨粉。

93.实施例6

94.实施例6参照实施例1进行,不同之处在于,用混合机将石墨颗粒与粒度为60μm的鳞片石墨粉体按4:1的质量比例进行混合,混合后使用粉碎机进行粉碎,得到导电石墨粉。

95.实施例7

96.实施例7参照实施例1进行,不同之处在于,将得到的石墨颗粒直接粉碎,得到导电石墨粉。

97.对比例1

98.对比例1参照实施例1进行,不同之处在于,鳞片石墨的粒径为1mm,可膨胀石墨的

膨胀容积为130ml/g-150ml/g。

99.对比例2

100.对比例2参照实施例1进行,不同之处在于,鳞片石墨的粒径为1.5mm,可膨胀石墨的膨胀容积为230ml/g-300ml/g。

101.测试例1

102.测试实施例1-7以及对比例1-2的导电石墨粉的d

50

、比表面积、松装密度、固定碳含量、灰分以及水分,测试方法如下所示,测试结果如表1所示。

103.d

50

:一个样品的累计粒度分布百分数达到50%时所对应的粒径。它的物理意义是粒径大于它的颗粒占50%,小于它的颗粒也占50%,d50也叫中位径或中值粒径。d50常用来表示粉体的平均粒度;

104.比表面积:导电石墨粉比表面积依据国标gb/t 19587—2004方法进行测定;

105.松装密度:导电石墨粉松装密度依据国标gb/t 31057.1-2014方法进行测定;

106.水分:导电石墨水分依据国标gb/t 3521-2008,使用电热鼓风干燥箱进行测定。

107.灰分:导电石墨灰分依据国标gb/t 3521-2008,使用箱式高温炉进行测定。

108.固定碳含量:(1-灰分)

×

100%

109.表1

[0110][0111]

测试例2

[0112]

采用实施例1-7以及对比例1-2的导电石墨粉制备碱性电池,碱性电池是以二氧化锰作为正极材料,导电石墨粉作为正极导电添加剂制备而成的一种干电池,适用于需放电量大及长时间使用。电池内阻较低,因此产生之电流较一般碳性电池更大,此类电池因不含汞,因此可随生活垃圾处理,无须刻意回收。通过测试碱性电池的电池容量、内阻并推测其存储寿命,测试方法如下所示,测试结果如表2所示。

[0113]

电池容量:在一定条件下(放电率、温度、终止电压等)电池放出的电量,即电池的容量,通常以安培

·

小时为单位(简称,以a

·

h表示,1a

·

h=3600c);

[0114]

内阻:电池在工作时,电流流过电池内部所受到的阻力;

[0115]

存储寿命:从电池制成到开始使用之间允许存放的最长时间。

[0116]

表2

[0117][0118]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0119]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1