一种适用于湿法混炼的高比表高分散性白炭黑及其制备工艺与应用的制作方法

1.本发明涉及白炭黑生产技术领域,具体涉及一种适用于湿法混炼的高比表高分散性白炭黑及其制备工艺与应用。

背景技术:

2.白炭黑是目前在橡胶加工领域广泛应用的一种补强填料,其补强效果明显高于炭黑以外的其他的补强材料,其主要成分为无定型结构的sio2。根据白炭黑的制备工艺可分为气相法和沉淀法白炭黑,用于橡胶补强的一般是价格更低的沉淀法白炭黑。沉淀法白炭黑普遍是由硅酸盐和无机酸进行中和沉淀反应制得,工业上常用硅酸钠和硫酸直接经中和沉淀、洗涤过滤、烘干等步骤制备沉淀法白炭黑。通过对反应的物料比例、加入方式、温度、ph值及后处理工艺的调整,可以得到不同比表面积、粒径、结构度的白炭黑。沉淀法白炭黑制备工艺简单,原料易得、生产成本低,但是能耗高、比表面积不高、产品粒度不均 、极性大极易团聚、与橡胶基体不亲和等问题使得沉淀法白炭黑应用受到限制。

3.白炭黑的比表面积大小反映了白炭黑附聚体的内外表面积的总和,同时也能反映白炭黑原生粒子的大小,是白炭黑性能的重要指标。通常认为,提高白炭黑的比表面积能有效提高白炭黑与橡胶材料的结合度,胶料的耐磨性能、滚动阻力等性能都能得到改善。但是比表面积越大,白炭黑表面硅羟基密度也越大,粒子间的内聚力加强,使得粒子之间团聚,难以分散,对胶料的加工造成困难。白炭黑的制备需要考虑尽可能提高白炭黑的比表面积同时有效降低白炭黑的表面极性,避免白炭黑团聚。

4.白炭黑表面有大量极性的硅羟基,如连接在相邻两个硅原子上的相邻羟基,连接在同一个硅原子上的两个羟基以及单独的隔离强羟基。高极性的羟基不仅易于与其他极性物质进行吸附,还易于相互吸附使得白炭黑成为尺寸更大的聚集体,而这种聚集体的形成不利于白炭黑在橡胶中的分散,使得橡胶和填料的相互作用被削弱,橡胶基体和白炭黑的相容性变差,补强效果降低。白炭黑表面硅羟基导致的团聚问题及与橡胶基体的相容性差问题限制了白炭黑应用领域。

5.对白炭黑进行表面改性是指通过降低白炭黑表面的硅羟基密度,使得白炭黑由亲水变为疏水,改善其与橡胶基体的相容性,从而提高填料与橡胶的相互作用,增强补强效果。常见的改性方式有硅烷偶联剂改性、表面活性剂处理及高温焙烧,其中硅烷偶联剂改性及表面活性剂处理的方式因为工艺复杂、处理效果稳定性差及引入的处理剂无法去除对后续工艺操作影响大而难以大力推广。

6.天然胶乳湿法混炼是将白炭黑与改性剂、表面活性剂等在水中分散均匀稳定,再与天然胶乳通过机械搅拌等手段完成混合,采用共絮凝的方法得到白炭黑/nr(天然橡胶)复合材料。相较于常规的干法混炼,湿法混炼确保白炭黑分散均匀的前提下有效降低了能耗和粉尘污染。目前常用的是将白炭黑、硅烷偶联剂、分散剂等在水中制备得能保持稳定不出现沉淀的白炭黑浆液,通过机械搅拌等多种方式将白炭黑浆液和天然胶乳分散均匀,随

后进行加酸絮凝,白炭黑被均匀包覆在橡胶中并一起絮凝出来。该方法工艺简单、成本低,但是由于白炭黑表面硅羟基的活性高,在水中极易互相吸附形成微米级聚集体,加大了与橡胶基体结合的难度,也降低了在橡胶中的分散度,从而降低了补强效果。白炭黑是否吸附形成聚集体和在水中的分散稳定性决定了絮凝产物白炭黑分散是否均匀,改性后羟基数量降低,白炭黑由亲水变为疏水,与橡胶基体的亲和性改善,但是同时,改性后的白炭黑难以在水中和胶乳中都保持稳定并有效分散,导致难以在絮凝过程中得到白炭黑分散均匀的白炭黑/天然橡胶复合材料。未改性白炭黑易于分散而与橡胶基体结合性差,改性白炭黑与橡胶基体结合性改善但难以分散和均匀絮凝,这两个问题相互掣肘,阻碍了硅烷化改性白炭黑/天然胶乳湿法混炼的应用和推广。目前,市面上未见能分散均匀共絮凝稳定、与橡胶结合性好且批次稳定价格适中的白炭黑/nr复合材料产品。

技术实现要素:

7.本发明的目的是为了解决现有的方法制备的白炭黑存在比表面积大与分散性不能兼容且相互矛盾,从而不适用于湿法混炼橡胶的问题,提供了一种适用于湿法混炼的高比表高分散性白炭黑的制备工艺。该制备工艺通过对白炭黑的制备工艺进行设计,将硅酸钠与硫酸的中和沉淀分步进行,首先利用沉淀剂与硅酸钠溶液预先中和,形成数量多、粒径小的白炭黑预沉淀种子结构,其次再加入至硅酸钠溶液中,并与硫酸进行沉淀反应,白炭黑结构开始增长,同时通过对焙烧及后处理工艺的有效调节降低表面硅羟基含量,使白炭黑内聚能降低,更好的在橡胶中分散结合,从而制备获得高比表面积高分散性白炭黑。

8.本发明的目的还在于提供由上述制备工艺制备获得的适用于湿法混炼的高比表高分散性白炭黑。该高比表高分散性白炭黑兼具高比表面积和易分散的特性,不容易形成聚集体,能在水中和天然胶乳中形成稳定的分散,能稳定絮凝为均匀的白炭黑/nr复合材料,同时兼顾改善了白炭黑对橡胶基体的亲和性,有效增强了胶料的力学性能。

9.本发明的另一目的还在于提供所述适用于湿法混炼的高比表高分散性白炭黑的应用。

10.本发明的目的通过如下技术方案实现。

11.一种适用于湿法混炼的高比表高分散性白炭黑的制备工艺,包括如下步骤:(1)利用沉淀剂与硅酸钠溶液预先中和,获得硅酸钠预沉溶液;(2)将所述硅酸钠预沉溶液加入至硅酸钠溶液中,加入硫酸进行沉淀反应,制得白炭黑沉淀液;(3)将所述白炭黑沉淀液制成白炭黑粉料,经焙烧处理,得到所述适用于湿法混炼的高比表高分散性白炭黑。

12.在优选的实施例中,步骤(1)中,将所述硅酸钠溶液升温至50~70℃,搅拌下加入所述沉淀剂,至ph值为8.5~9.5时停止加入,继续搅拌混匀,制得所述硅酸钠预沉淀液。

13.进一步优选的实施例中,所述硅酸钠溶液的浓度为0.4mol/l~0.7mol/l。

14.进一步优选的实施例中,所述搅拌的转速为100~150r/min;和/或,所述继续搅拌混匀的时间为15~30min。

15.进一步优选的实施例中,所述沉淀剂以浓度为0.5mol/l~0.8mol/l的沉淀剂溶液加入至所述硅酸钠溶液中。

16.在优选的实施例中,上述任一项所述的适用于湿法混炼的高比表高分散性白炭黑的制备工艺,所述沉淀剂包括氯化铝、氯化铁、氯化铵以及硫酸铵中的一种或多种。

17.更优选的实施例中,所述沉淀剂为氯化铵以及硫酸铵中的一种或多种。

18.在优选的实施例中,步骤(2)中,将所述硅酸钠预沉淀液加入至60~90℃的硅酸钠溶液中,搅拌下加入硫酸,至ph稳定在4.0~6.0,继续搅拌陈化,制得白炭黑沉淀液。

19.进一步优选的实施例中,所述硅酸钠溶液的浓度为0.3mol/l~0.6mol/l。

20.进一步优选的实施例中,所述搅拌的转速为130~180r/min;和/或,所述继续搅拌陈化的时间为30~45min。

21.进一步优选的实施例中,所述硫酸以浓度为1mol/l~1.8mol/l的硫酸溶液加入。

22.在优选的实施例中,步骤(3)中,将所述白炭黑沉淀液制成白炭黑粉料的工艺包括:将所述白炭黑沉淀液过滤、洗涤、压滤、烘干,得到白炭黑粉料。

23.进一步优选的实施例中,所述烘干是在110℃下烘干。

24.在优选的实施例中,步骤(3)中,所述焙烧处理是在300~450℃焙烧3~5h。

25.适当温度条件的焙烧可以使相近的硅羟基结构脱水缩合而降低硅羟基含量,通过对焙烧条件的有效控制,能使硅羟基含量降低至适当的表面硅羟基密度,有效降低了白炭黑的表面能使其与橡胶的亲和性增强,而剩余的孤立的表面硅羟基使白炭黑在水中和胶乳中更容易分散。

26.在优选的实施例中,上述任一项所述的适用于湿法混炼的高比表高分散性白炭黑的制备工艺,步骤(3)中,所述白炭黑粉料经焙烧处理后,再经过包括研磨处理,得到所述适用于湿法混炼的高比表高分散性白炭黑。

27.进一步优选的实施例中,所述研磨处理是采用研磨机研磨2h。

28.一种适用于湿法混炼的高比表高分散性白炭黑,采用上述任一项所述的制备工艺制备获得。

29.上述所述的适用于湿法混炼的高比表高分散性白炭黑的应用,包括应用于制备白炭黑/nr复合材料,具体为湿法混炼制备白炭黑/nr复合材料。

30.与现有技术相比,本发明具有如下优点和有益效果:本发明的适用于湿法混炼的高比表高分散性白炭黑的制备工艺,对白炭黑的制备工艺进行设计,将硅酸钠与硫酸的中和沉淀分步进行,首先利用沉淀剂与硅酸钠溶液预先中和,形成数量多、粒径小的白炭黑预沉淀种子结构,其次再加入至硅酸钠溶液中,并与硫酸进行沉淀反应,使得白炭黑产物的比表面积扩大,增强了白炭黑对橡胶的补强能力;并且,对白炭黑产物进行焙烧处理,使白炭黑表面的硅羟基密度降低,降低了白炭黑表面的吸附能力,有效避免了因硅羟基吸附而形成聚集体。从而,制备得适用于天然胶乳湿法混炼的新型白炭黑,使得白炭黑兼具高比表面积的同时,降低了白炭黑表面能,避免了在湿法混炼过程中团聚沉降。

31.本发明的适用于湿法混炼的高比表高分散性白炭黑,兼具高比表面积和易分散的特性,不容易形成聚集体,对橡胶结合性和分散性优异,在橡胶中分散性和结合度得到提高,在湿法混炼时能在水中和天然胶乳中形成稳定的分散并共絮凝,形成均匀的白炭黑/nr复合材料,同时絮凝后白炭黑能在白炭黑/nr复合材料中分散均匀,与橡胶基体结合性好,兼顾改善了白炭黑对橡胶基体的亲和性,有效实现白炭黑对天然橡胶的补强,有效增强了

胶料的力学性能,使相应的白炭黑/nr复合材料呈现优异的力学性能。

附图说明

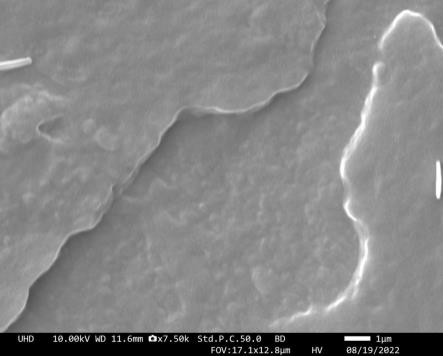

32.图1为利用实施例1制备的白炭黑制备的白炭黑/nr复合材料的硫化胶断面扫描电镜图。

33.图2为利用对比例2制备的白炭黑制备的白炭黑/nr复合材料的硫化胶断面扫描电镜图。

34.图3 为实施例1和对比例2制备的白炭黑的红外光谱分析图。

具体实施方式

35.以下结合具体实施例对本发明的技术方案作进一步详细的描述,但本发明的保护范围及实施方式不限于此。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

36.并且,除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

37.应该理解,在本发明中使用的单数形式,如“一种”,包括复数指代,除非另有规定。此外,术语“包括”、“含有”、“具有”是开放性限定并非封闭式,即包括本发明所指明的内容,但并不排除其他方面的内容。换言之,所述术语也包括“基本上由

…

构成”、或“由

…

构成”。

38.另外,说明书中的“及其组合”指的是列举的所有项目的任意组合形式。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

39.除非另有规定,本文使用的所有技术术语和科学术语具有要求保护主题所属领域的标准含义。倘若对于某术语存在多个定义,则以本文定义为准。

40.除非另有指明,本发明采用分析化学、有机合成化学和光学的标准命名及标准实验室步骤和技术。

41.在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

42.以下结合具体的实施例对本发明的技术方案进行详细的描述。

43.具体的实施例中,本发明提供的制备适用于湿法混炼的高比表高分散性白炭黑的工艺,步骤如下:(1)将5l 0.4mol/l~0.7mol/l的硅酸钠溶液升温至50~70℃,开动搅拌,搅拌转速为100~150r/min,缓慢加入0.5mol/l~0.8mol/l的沉淀剂溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5~9.5后停止加入沉淀剂,继续搅拌15min,制得硅酸钠预沉淀液。

44.(2)将制备好的预沉淀液加入到10l 60~90℃的0.3mol/l~0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为130r/min~180r/min,缓慢加入1mol/l~1.8mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

45.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

46.(4)将干燥处理的白炭黑放入300~450℃马弗炉,在氮气氛下焙烧3~5h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

47.如下的具体实施例中,其中采用的原料来源情况如下:硅酸钠,广州化学试剂厂;氯化铝、氯化铁、氯化铵 、硫酸铵,广州化学试剂厂;硫酸,广州化学试剂厂;天然胶乳,广垦橡胶集团有限公司;氧化锌,潍坊奥龙锌业有限公司;硬脂酸,赞宇科技集团股份有限公司;微晶蜡,山东阳谷华泰化工股份有限公司,牌号ok2122;防老剂4020(n-(1,3-二甲基)丁基-n'-苯基对苯二胺),圣奥化学科技有限公司;防老剂rd(2 ,2 ,4-三甲基-1 ,2-二氢化喹啉聚合物),科迈化工股份有限公司;硫磺,无锡华盛橡胶新材料科技股份有限公司;促进剂ns(n-叔丁基-2-苯并噻唑次磺酰胺),科迈化工股份有限公司。

48.实施例1本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

49.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

50.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

51.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

52.实施例2本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至70℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

53.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

54.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

55.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

56.实施例3本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至60℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.7mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

57.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

58.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

59.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

60.实施例4本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为100r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为9.0后停止加入沉淀剂,继续搅拌15min,制得硅酸钠预沉淀液。

61.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

62.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

63.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

64.实施例5本实施例的白炭黑的制备,步骤如下:(1)将5l、0.5mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为9.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

65.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

66.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

67.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

68.实施例6本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为130r/min,缓慢加入0.8mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌20min,制得硅酸钠预沉淀液。

69.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

70.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

71.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

72.实施例7本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.6mol/l的硫酸铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

73.(2)将制备好的硅酸钠预沉淀液加入到10l、75℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

74.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

75.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

76.实施例8本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铝溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

77.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.5mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

78.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

79.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

80.实施例9本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铁溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

81.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为150r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌35min陈化,制得白炭黑沉淀液。

82.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

83.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

84.实施例10本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

85.(2)将制备好的硅酸钠预沉淀液加入到10l、90℃的0.6mol/l的硅酸钠溶液中,开

动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在5.5,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

86.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

87.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

88.实施例11本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

89.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1.5mol/l的硫酸溶液,直至ph稳定在6.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

90.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

91.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

92.实施例12本实施例的白炭黑的制备,步骤如下:(1)将5l、0.7mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

93.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.3mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

94.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

95.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

96.实施例13本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

97.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为130r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

98.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

99.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

100.实施例14

本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

101.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1.8mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

102.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

103.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

104.实施例15本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

105.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

106.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

107.(4)将干燥处理的白炭黑粉料放入300℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

108.实施例16本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

109.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌45min陈化,制得白炭黑沉淀液。

110.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

111.(4)将干燥处理的白炭黑粉料放入450℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

112.实施例17本实施例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为150r/min,缓慢加入0.5mol/l的氯化铵溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,ph值为8.5后停止加入沉淀剂,继续搅拌30min,制得硅酸钠预沉淀液。

113.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.6mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为180r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫

酸,继续搅拌45min陈化,制得白炭黑沉淀液。

114.(3)将白炭黑沉淀液进行过滤、洗涤、压滤及110℃下烘干,得到白炭黑粉料。

115.(4)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧5h,冷却后白炭黑于球磨机中研磨2h,得到高比表高分散性适用于天然胶乳湿法混炼的白炭黑。

116.对比例1本对比例的白炭黑的制备,步骤如下:(1)将10l的0.3mol/l的硅酸钠溶液升温至60℃,开动搅拌,搅拌转速为130r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

117.(2)将白炭黑沉淀液经过滤、洗涤、压滤及110℃下烘干,获得白炭黑。

118.对比例2本对比例的白炭黑的制备,步骤如下:(1)将5l、0.4mol/l的硅酸钠溶液升温至50℃,开动搅拌,搅拌转速为100r/min,缓慢加入0.5mol/l的沉淀剂溶液,不断搅拌下硅酸钠溶液逐渐产生中和沉淀,在硅酸钠溶液出现微量浑浊状态后停止加入沉淀剂,继续搅拌15min,制得硅酸钠预沉淀液。

119.(2)将制备好的硅酸钠预沉淀液加入到10l、60℃的0.3mol/l的硅酸钠溶液中,开动搅拌,搅拌转速为130r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

120.(3)将白炭黑沉淀液经过滤、洗涤、压滤及110℃下烘干,获得白炭黑。

121.对比例3本对比例的白炭黑的制备,步骤如下:(1)将10l的0.3mol/l的硅酸钠溶液升温至60℃,开动搅拌,搅拌转速为130r/min,缓慢加入1mol/l的硫酸溶液,直至ph稳定在4.0,停止加入硫酸,继续搅拌30min陈化,制得白炭黑沉淀液。

122.(2)将白炭黑沉淀液经过滤、洗涤、压滤及110℃下烘干,获得白炭黑。

123.(3)将干燥处理的白炭黑粉料放入400℃马弗炉,在氮气气氛下焙烧3h,冷却后白炭黑于球磨机中研磨2h,获得白炭黑。

124.性能测试一、机械性能测试将实施例1-17及对比例1-3制备的白炭黑制成白炭黑/nr复合材料,再与其他助剂、填料混炼成胶料,并对胶料的机械性能进行测试。

125.1、白炭黑/nr复合材料的制备白炭黑经以下工艺制备为白炭黑/nr复合材料:(1)白炭黑浆液的制备:白炭黑在水中分散,条件:固含量为10%,乳化机1800r/min,30min。

126.(2)天然胶乳白炭黑混合液的制备:白炭黑浆液与固含量为30%的天然胶乳混合均匀。

127.(3)白炭黑/nr复合材料:在天然胶乳白炭黑混合液中加入甲酸进行絮凝,产物洗涤烘干。

128.2、胶料的制备按重量份数计,胶料由如下组分组成:白炭黑/nr复合材料100份,氧化锌3.5份,硬脂酸2份,微晶蜡ok21221份,防老剂40201.5份,防老剂rd1份,硫磺1.3份,促进剂ns2.0份。

129.烘干后的白炭黑/nr复合材料按以下工艺进行加工并测试性能:(1)白炭黑/nr复合材料塑炼后在密炼腔体中100℃、20r/min密炼1min,胶料升温。

130.(2)加入防老剂4020、防老剂rd、氧化锌以及硬脂酸,一段下压20r/min密炼1min,二段下压40r/min密炼1min。

131.(3)开模,开炼机上粘辊,加入硫磺及促进剂ns,3/4割胶吃料,三角包及打卷4个循环,调辊距下片。

132.(4)胶料硫化并测试其比表面积、硬度、拉伸性能、撕裂性能等性能。其中,硬度测试标准参照gb/t531.1-2008,比表面积测试标准参照gb/t19587-2017,100%定伸应力、300%定伸应力、拉伸强度、断裂伸长率的测试标准参照gb/t528-2009,撕裂强度的测试标准参照gb/t529-2008。

133.胶料的比表面积、硬度、拉伸性能、撕裂性能等的测试结果如下表1和表2所示。

134.表1实施例1-7及对比例1-3的白炭黑制备的胶料的性能测试结果

测试项目对比例1对比例2对比例3实施例1实施例2实施例3实施例4实施例5实施例6实施例7白炭黑比表面积/bet142175148178171170167169172177邵a硬度63616051565453545151100%定伸/mpa2.82.92.73.93.83.93.43.83.73.8300%定伸/mpa6.56.86.88.88.68.18.28.48.68.4拉伸强度/mpa17191825232425252424断裂伸长率/%625628635697684692688678682677撕裂强度/mpa53595873717472706968

表2实施例7-17的白炭黑制备的胶料的性能测试结果

测试项目实施例8实施例9实施例10实施例11实施例12实施例13实施例14实施例15实施例16实施例17白炭黑比表面积/bet175174169171171169167172176175邵a硬度59575351575154565452100%定伸/mpa3.43.83.43.53.83.73.63.83.43.4300%定伸/mpa8.58.58.78.88.48.48.68.18.48.5拉伸强度/mpa20212222242525232421断裂伸长率/%675682695696692696682684680689撕裂强度/mpa73727168737071726965

由上表1和表2的测试可知,相较于实施例1~17的实施方式,对比例1和对比例3中一步法制备的白炭黑比表面积较实施例1-17两步法制备的白炭黑比表面积更小,对橡胶的补强效果较差;对比例1和对比例2未经过焙烧及后处理的白炭黑由于难以在橡胶中分散及与橡胶的结合性较差,也限制了白炭黑对橡胶的补强作用。并且,在作为硫化胶测试其力学性能时,相较对比例1-3的工艺形式制备的白炭黑而制作的橡胶材料,基于实施例1-17工艺形式制备的白炭黑而制作的橡胶材料,其硬度处于合理范围的前提下,100%定伸应力、300%定伸应力、拉伸强度、断裂伸长率、撕裂强度都显示出优越性,有效提高了橡胶材料的力学性能。

135.二、白炭黑/橡胶分散性、结合性测试将实施例1、对比例2制备的白炭黑/nr复合材料的硫化胶断面在扫描电镜下观察,

观察结果分别如图1和图2所示。如图1所示实施例1所得复合材料的硫化胶断面,未观察到聚集成团的白炭黑,白炭黑与橡胶基体结合性好互相牵连,导致断面凹凸不平。如图2所示对比例1所得复合材料的硫化胶断面,可以观察到明显的白炭黑聚集结团现象,白炭黑分散性差;断面平整,白炭黑与橡胶基体结合性差。

136.可见,利用实施例1制备的白炭黑/nr复合材料呈现出白炭黑分散性好,与橡胶基体结合性好特征。

137.三、硅羟基含量对比将实施例1、对比例2制备的白炭黑进行傅里叶红外光谱分析,结果如图3所示,波数为960cm-1

处特征吸收峰为硅羟基特征吸收峰, 对比例2 样品的硅羟基特征吸收峰的峰强度明显强于实施例1样品的硅羟基特征吸收峰强度。可见,特定条件下的焙烧及后处理有效降低了白炭黑硅羟基含量。

138.而且,根据亲水性测试结果可知,实施例1-17工艺形式制备的白炭黑能在水中和天然胶乳中保持良好的分散性(与水的接触角均能保持在20

°

以下),能够保证白炭黑/nr复合材料制备过程中的白炭黑浆液制备、天然胶乳白炭黑混合液的制备以及在共絮凝过程中都能稳定进行。

139.以上所述实施例的各技术特征可以进行任意的组合,本说明书为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述。然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。而且,以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。

140.应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1