一种用于集成式甲醇重整制氢反应器的燃烧耦合电加热装置

1.本发明属于制氢设备技术领域,具体涉及一种用于集成式甲醇重整制氢反应器的燃烧耦合电加热装置。

背景技术:

2.氢能是世界上最理想的清洁能源,具有能量密度大、燃烧热值高、可再生、零污染、零碳排、来源广泛和应用场景丰富等优点。相比于传统的天然气制氢,甲醇蒸汽重整制氢具有投资低、装置简单、易储运、产物气中氢含量高、甲醇原料可通过再生资源制取、低污染低排放的特点,能够为燃料电池提供可靠的氢源,在分布式能源存储、新能源汽车、通信站等领域应用潜力巨大。

3.甲醇重整反应是吸热反应,需要源源不断的提供热量才能维持反应的持续进行。催化燃烧是放热反应,具有无火焰燃烧、起燃温度低、燃烧效率高和燃烧稳定等特点,能够为甲醇重整的吸热反应提供热量,利用来自反应器供氢剩余的富氢尾气或低品位燃料电池尾气,能够大幅提升甲醇重整制氢反应的能量利用效率。但催化燃烧反应供热温度难以精确控制,此外,受制于空间热传导的不非均匀性,导致甲醇水蒸气重整反应腔受热不均匀,存在较为严重的温度梯度,严重影响催化剂的性能以及制氢的稳定性。采用电加热方式给重整反应供热,尽管控温精度和稳定性大幅提升、反应腔受热更均匀,但电加热需要额外的电力能源消耗,且自身产生的低品位或剩余的富氢尾气无法得到充分利用,从而大幅降低甲醇重整制氢反应器的能量利用效率。

技术实现要素:

4.为了在催化燃烧供热的基础上,解决燃烧供热带来的重整腔的温度波动大、温度分布不均匀导致甲醇重整制氢催化剂催化效率低、产氢效率低的问题,本发明提供一种集成式甲醇重整制氢反应器的燃烧耦合电加热装置。采用甲醇重整制氢反应器供氢剩余的富氢尾气或低品位燃料电池尾气为燃烧腔提供燃料,燃烧腔作为主要热源通过高热传导腔体为重整腔供热。同时,耦合重整腔内设置的电加热器和温度传感器。温度传感器实时监测重整腔内的温度,并根据实际重整腔内温度和目标温度之间的差值,动态控制重整腔内的电加热装置为重整腔辅助供热,从而实现重整腔内的温度均匀分布以及减小重整腔内的温度分布梯度,提升甲醇重整制氢的产氢效率和稳定性。

5.本发明的上述目的是通过以下技术方案实现的:

6.用于集成式甲醇重整制氢反应器的燃烧耦合电加热装置,包括燃烧腔、重整腔、气化腔;重整腔处于燃烧腔和气化腔之间;燃烧腔与重整腔之间由高热传导材料将两个腔体阻隔开,防止腔体间气体的混合;燃烧腔设有内外两层,中间由不锈钢板焊接阻隔开,但内层和外层的底部留有气体流通通道;燃烧腔内层顶部设有燃料气入口、空气管路、燃烧催化剂;燃烧气体和空气分别通过燃料气入口和空气管路进入燃烧腔内层;燃烧催化剂采用固定床工艺填充到燃烧腔内层和外层。燃烧腔外层设有燃烧腔出气口,燃烧腔内层催化燃烧

反应后的气体通过底部的气体流通通道进入燃烧腔外层,在外层燃烧催化剂的作用下进一步发生催化燃烧反应,随后由燃烧腔出气口将气体排出;重整腔顶部开设有重整气出口;重整腔内部设有电加热器和重整催化剂;电加热器设置于重整腔体的中心位置,避免和重整腔的侧壁发生物理接触,重整催化剂放置在电加热器的外周;所述气化腔包括高热传导腔体和气化腔室,气化腔顶部设有原料输入管路,甲醇水溶液经过气化腔气化后,通过通道进入重整腔进行重整反应;重整腔腔壁和重整腔中心位置分别设有若干个温度传感器。

7.高热传导材料为316不锈钢、304不锈钢、201不锈钢、fecral、陶瓷的一种或两种以上。

8.进一步的,所述用于集成式甲醇重整制氢反应器的燃烧耦合电加热装置,可以应用于管式反应器,也可以应用于板式反应器。

9.进一步的,燃烧腔采用催化燃烧,燃烧催化剂为铂基催化剂,可以在200-300℃下进行无火焰燃烧。

10.进一步的,燃烧腔的燃烧气为气态化石燃料、重整反应产生的部分富氢尾气、以及燃料电池尾气中的一种或两种以上。

11.进一步的,重整腔腔体为高热传导腔体,腔体材质为高热传导材料,为316不锈钢、304 不锈钢、201不锈钢、fecral、陶瓷的一种或两种以上。

12.进一步的,所述重整催化剂,为贵金属和铜基非贵金属中的一种或两种以上,粒径尺寸从100μm至3cm。

13.进一步,所述电加热器通过设置在重整腔中心位置的电加热提升重整腔侧壁和中心位置温度的一致性,从而改善重整腔内温度分布的均匀性。该电加热器可选用电阻丝加热、陶瓷加热、电阻圈加热、石英管加热形式的电加热器,不限制具体型号,实现其工作功能即可。

14.进一步的,燃烧腔与重整腔由导热良好的金属材料将其分隔为互相独立的两个腔体。隔板采用钎焊或激光焊工艺将燃烧腔和重整腔分为互相独立的两个腔体,气体无法穿透,腔体之间只进行热量的传导。

15.进一步的,所述气化腔和重整腔底部通过通道相连通,利用重整腔余热为气化腔的原料 (甲醇和水)预热和气化提供热量,同时由于气化腔的存在降低了重整腔的散热速率,从而提升反应器整体的能量利用率。

16.进一步的,所述原料输入管路设有流量泵和开关阀用于甲醇和水的反应原料输入,输入的甲醇和水的摩尔比为1:0.8~1:3。

17.启动时,通过燃烧腔的燃料气入口为燃烧腔提供初始气态化石燃料。当稳定后,燃烧气体主要来源于供氢剩余的富氢尾气以及低品位燃料电池尾气。燃烧耦合电加热装置的燃烧腔通过燃烧催化剂降低起燃温度,提升燃烧效率和燃烧稳定,无火焰的催化燃烧进一步提升了燃烧的安全性。

18.进一步的,重整气出口外接重整气出气管路。重整气出口设有两条气体支路,每一条气体支路都单独设有针型调节阀。一条气体支路将部分重整气通过燃料气入口返回燃烧腔用于催化燃烧,另外一条气体支路将重整气输送至用氢终端。

19.进一步的,所述燃料气入口、空气管路、燃烧腔出气口、重整气出气口处均设置开关阀用于开闭。

20.进一步的,燃烧耦合电加热装置配设有plc系统,所述电加热器、针型调节阀、温度传感器、泵、流量泵、流量阀、开关阀分别与plc系统连接,所述plc系统、温度传感器、泵、流量阀、开关阀均不限定某一具体型号,实现其工作功能即可。电加热器优选电阻丝加热:重整腔内的电加热器,根据温度传感器反馈数据,动态补偿调整热量释放,根据目标温度和温度传感器之间的实际差值,动态实时调整电加热器电流大小进而控制释放的热量,从而确保温度传感器的温度与目标设定温度基本一致,实现重整腔侧壁和中心位置温度的一致。当重整腔从燃烧腔得到的热量较低时或重整腔中心位置温度低于设定的目标值,电加热器启动,直至重整腔中心位置温度达到目标温度后停止工作。

21.进一步的,所述输入管路为富氢尾气或其它化石燃料的输入管路。富氢尾气来自于低品位或多余的甲醇重整反应器的产气。

22.本发明与现有技术相比的有益效果是:

23.本发明提供的用于集成式甲醇重整制氢反应器的燃烧耦合电加热装置,其热量主要来源于甲醇重整制氢反应器尾部的剩余富氢尾气、化石燃料、以及燃料电池尾气的燃烧,能够节省反应器的电能消耗并提升能量利用率。另一方面,重整腔的腔体中心采用电加热为重整腔提供辅助供热,避免燃烧腔热传导供热带来的温度不稳、重整腔内温度梯度大的问题,通过提升重整腔精确控温能力以及改善重整腔温度分布均匀性,从而提升甲醇重整制氢的制氢效率和稳定性。

附图说明

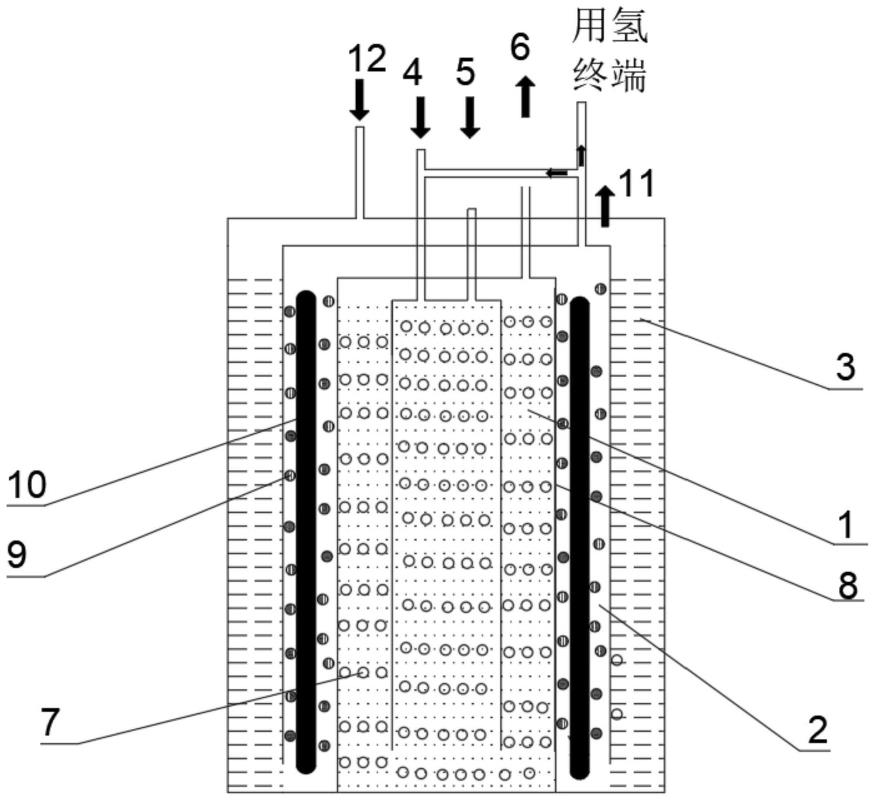

24.图1为本发明用于集成式甲醇重整制氢反应器的燃烧耦合电加热装置结构示意图。

25.图中:1.燃烧腔,2.重整腔,3.气化腔,4.燃料气入口,5.空气管路,6.燃烧腔出气口, 7.燃烧催化剂,8.高热传导腔体,9.重整催化剂,10.电加热器,11.重整气出口,12.原料输入管路。

具体实施方式

26.一种用于集成式甲醇重整制氢反应器的燃烧耦合电加热装置,如图1所示,包括燃烧腔 1、重整腔2、气化腔3;重整腔2处于燃烧腔1和气化腔3之间;燃烧腔1与重整腔2之间设置隔板使两个腔体不相通,隔板由高热传导材料构成;气化腔3和重整腔2通过通道相连通,甲醇水溶液经过气化腔3气化后,通过通道进入重整腔2进行重整反应;燃烧腔1设有内外两层,中间由不锈钢板焊接阻隔开,但内层和外层的底部留有气体流通通道;燃烧腔1 内层设有燃料气入口4、空气管路5、燃烧催化剂7;燃烧气体和空气分别通过燃料气入口4 和空气管路5进入燃烧腔1的内层,燃烧催化剂7采用固定床工艺填充到燃烧腔1内层和外层;燃烧腔1的外层设有燃烧腔出气口6,燃烧腔内层催化燃烧反应后的气体通过底部的气体流通通道进入燃烧腔1的外层,在外层燃烧催化剂7的作用下进一步发生催化燃烧反应,随后由燃烧腔出气口6将气体排出;重整腔2顶部开设有重整气出口11;重整腔2内部设有电加热器10、重整催化剂9;电加热器10放置于重整腔2体的中心位置,避免和重整腔2的侧壁发生物理接触,重整催化剂9放置在电加热器10的外周;所述气化腔3包括高热传导腔体8和气化腔室,气化腔3顶部设有原料输入管路12,甲醇水溶液经过气化腔3气化后,通过通道进入重整

腔2进行重整反应;重整腔2腔壁和重整腔2中心位置分别设有若干个温度传感器。

27.燃烧耦合电加热装置的燃烧腔1与重整腔2由隔板隔开,隔板采用钎焊工艺将燃烧腔1 和重整腔2分为互相独立的两个腔体,气体无法穿透,腔体之间只进行热量的传导,防止燃烧气体进入重整腔2。气化腔3和重整腔2底部通过通道相连通,气化原料由原料输入管路 12经过气化腔3进入重整腔2。重整腔2余热为气化腔3的原料预热和气化提供热量,同时由于气化腔3的存在降低了重整腔2的散热速率,从而提升燃烧耦合电加热装置整体的能量利用率。

28.启动时,通过燃烧腔1的燃料气入口4为燃烧腔1提供燃烧气体,与空气管路5引入的空气在铂基燃烧催化剂7的作用下进行催化燃烧,由燃烧腔出气口6将燃烧后气体排出。当燃烧耦合电加热装置稳定运行后,甲醇重整制氢反应器尾部的富氢尾气以及燃料电池的尾气,替代启动时引入的化石燃料供燃烧腔1燃烧用,始终保持燃烧腔1的温度在200-300℃下无火焰燃烧。重整腔2腔体为高热传导腔体,腔体材质为高热传导材料,为316不锈钢、304不锈钢、201不锈钢、fecral、陶瓷的一种或两种以上。

29.燃烧腔1的热量通过高热传导材料传递到重整腔2内重整催化剂9。重整催化剂9粒径尺寸范围为100μm至3cm,由贵金属和铜基非贵金属中的一种或两种以上构成。重整催化剂通过降低反应的活化能从而改变化学反应速率,需具备高活性、高选择性以及高稳定性,从而高效率地产出氢气,同时降低合成气中co的含量。

30.所述原料输入管路12设有流量泵和开关阀用于甲醇和水的反应原料输入,输入的甲醇和水的摩尔比为1:0.8~1:3。

31.重整气出口11外接重整气出气管路。

32.所述燃料气入口4、空气管路5、燃烧腔出气口6、重整气出气口11处均设置开关阀用于开闭。

33.进一步的,燃烧耦合电加热装置配设有plc系统,所述电加热器10、温度传感器、针型调节阀、泵、流量泵、流量阀、开关阀分别与plc系统连接,所述plc系统、电加热器10、温度传感器、泵、流量阀、开关阀均不限定某一具体型号,实现其工作功能即可。电加热器优选电阻丝加热。

34.为了解决燃烧供热温度不稳以及腔体内温度内温度分布不均匀的问题,采用电加热器10 辅助燃烧供热,根据温度传感器反馈数据,动态补偿调整热量释放,实现重整腔2侧壁和中心位置温度的一致。当重整腔2从燃烧腔1得到的供热温度低于重整催化剂设定的反应温度,电加热器10快速启动,升温至重整腔2中心位置温度达到目标温度。此外,将电加热器10 放置于重整腔2体的中心位置,能够提升重整腔2内温度分布均匀,减小侧壁和中心位置的温度差。重整后的气体,由重整气出口11排出。重整气出口11设有两条气体支路,每一条气体支路都单独设有针型调节阀。一条气体支路将部分重整气通过燃料气入口4返回燃烧腔 1用于催化燃烧,另外一条气体支路将重整气输送至用氢终端。

35.下面通过具体实施例详述本发明,但不限制本发明的保护范围。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

36.实施例1

37.一种用于集成式甲醇重整制氢反应器的燃烧耦合电加热装置,包括燃烧腔1、重整腔2、气化腔3,总体高度800mm。燃烧催化剂采用氧化铝为载体(粒径2~4mm,阿拉丁),负载

铂活性组分(氯铂酸,阿拉丁)。采用cu/zno/al2o3为重整催化剂9,重整催化剂9平均直径为3mm。

38.采用甲醇和水为反应原料,进料泵甲醇和水的泵入摩尔比为1:1.5。启动阶段,采用商用氢气为燃烧腔1提供燃烧气源,流量为1m3/h,空气流量为2.5m3/h,燃烧尾气由燃烧腔出气口6排出。甲醇和水气化后,通过气化腔3进入重整腔2发生重整反应。当重整腔2温度达到250℃时,重整催化剂9已经开始稳定输出富氢气体。此时,停止外部氢气气源,将重整气出口11排出的50%(v/v)的重整气体返回燃烧腔1,供燃烧使用,其余50%(v/v)输送给燃料电池。开启重整腔2内电加热器10,目标温度设定为250℃。当重整腔2中心位置低于250℃时,电加热器10启动升温。当达到或高于250℃时,电加热器10停止工作。通过温度传感器实验证明,重整腔内的温度波动由此前的220~270℃之间减小为250

±

5℃。重整腔2侧壁和中心位置的温度差,也由此前的20~30℃左右减小为5℃。甲醇转化率可达95%,氢气浓度为70%~74%,co的浓度为1%~5%,co2浓度为20%~24%。

39.以上所述实施方式仅为本发明的优选实施例,而并非本发明可行实施的全部实施例。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下对其所作出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1