可碳酸盐化的硅酸钙组合物及其方法与流程

可碳酸盐化的硅酸钙组合物及其方法

1.优先权及相关专利申请

2.本技术要求2014年8月4日提交的美国临时申请序列号62/032,862的权益,其全部内容以其整体通过引用并入本文。

技术领域

3.本发明大体涉及硅酸钙组合物。更具体地,本发明涉及新型的可碳酸盐化的硅酸钙组合物和相、以及其制造方法和用途。这些硅酸钙组合物和相适合用作通过碳酸盐化过程硬化的非水凝性水泥。它们可以应用于基础设施、建筑、路面、和景观工业中的各种混凝土成分。

背景技术:

4.混凝土是世界上消耗多的人造材料。典型的混凝土是通过混合波特兰水泥、水、和诸如砂和碎石的集料制成。波特兰水泥是通过在回转窑中在1450℃的烧结温度下燃烧磨碎的石灰石和粘土或类似组成的材料的混合物而制成的合成材料。波特兰水泥制造不仅是一个能源密集型过程,而且释放大量的温室气体(co2)。水泥工业占全球人为二氧化碳排放量的约5%。超过60%的二氧化碳来自石灰石的化学分解或煅烧。

5.为了减少水泥工业的二氧化碳总排放量,人们一直在努力。根据国际能源署的建议,到2050年,水泥工业需要将其co2排放量从2007年的2.0gt减少到1.55gt。这是一项艰巨的任务,因为在同一时期,水泥产量预计将从2.6gt增长到4.4gt。

6.为了应对这一艰巨的挑战,需要一种革命性的水泥生产方法,其显著降低水泥厂的能源需求和co2排放。理想地,新方法优选地提供长期和安全地固存co2的能力,同时在设备和生产要求方面具有适应性和灵活性,允许传统水泥的制造商容易地转换到新平台。

技术实现要素:

7.本发明的硅酸钙组合物为水泥生产的革命性方法提供了基础,其显着降低了能源需求和co2排放。所公开的可碳酸盐化的硅酸钙组合物由广泛可得的低成本原料、通过适于大规模生产的工艺制成。本发明的方法对设备及生产的要求灵活,容易地适用于传统水泥的制造设施。

8.独特的方法还提供长期安全固存co2的卓越能力。

9.这些硅酸钙组合物能够以减少的设备需求、改进的能量消耗和更合乎需要的碳足迹用于各种混凝土应用中,诸如建筑、路面和景观、以及基础设施。

10.在一个方面,本发明大体涉及硅酸钙组合物和其化学组成。该组合物包括各种硅酸钙。在组合物中元素ca与元素si的摩尔比为约0.8至约1.2。该组合物还可以包括占总氧化物质量的约30%以下的al、fe、mg的金属氧化物。硅酸钙组合物包含选自cs(硅灰石或假硅灰石)、c3s2(硅钙石)、c2s(斜硅钙石(belite)、或斜硅钙石(larnite)、或白硅钙石(bredigite))中的一个以上离散的硅酸钙相以及占全部相的约30%以上的硅酸钙系无定

形相的掺合物。无定形相可以另外并入al、fe和mg离子以及原材料中存在的其他杂质或痕量离子。这些硅酸钙相中的每种都适合于用co2碳酸盐化。

11.硅酸钙组合物还可以包含少量残留的cao(石灰)和sio2(硅土)。

12.硅酸钙组合物还可以包含少量的c3s(硅酸三钙石,ca3sio5)。

13.存在于硅酸钙组合物中的c2s相可以以ca7mg(sio4)4(白硅钙石)存在,或者以α-ca2sio4、β-ca2sio4、或γ-ca2sio4多晶型物的任一种或其组合存在。

14.硅酸钙组合物还可以包含一定量的惰性相(即,在典型的碳酸盐化条件下不可碳酸盐化),诸如通式为(ca,na,k)2[(mg,fe

2+

,fe

3+

,al,si)3o7]的黄长石型矿物(黄长石或钙铝黄长石或镁黄长石)和通式为ca2(al,fe

3+

)2o5的铁氧体型矿物(铁氧体或钙铁石或c4af)。

[0015]

硅酸钙组合物适合于在约30℃至约90℃的温度下用co2碳酸盐化,以约10%以上的质量增加形成caco3。

[0016]

在另一个方面,本发明大体涉及粉末形式的可碳酸盐化的硅酸钙组合物,具有约8μm至约25μm的平均粒度(d50),其中10%的颗粒(d10)尺寸小于约0.1μm至约3μm,并且90%的颗粒(d90)尺寸大于约35μm至约100μm。

[0017]

在又一个方面,本发明大体涉及由本文公开的硅酸钙组合物制备的碳酸盐化材料。

附图说明

[0018]

通过参考以下描述的附图以及权利要求书,能够更好地理解本发明的目标和特征。附图未必是按比例的,用于强调而不是一般地说明本发明的原理。在附图中,相似的数字用于在各种视图中表示相似的部分。

[0019]

图1是示出可逆反应中存在的相的压力-温度相图。

[0020]

图2是示出可逆反应中存在的相的压力-温度相图。

[0021]

图3是1千巴压力下的cao-sio

2-co2系统的相图。

[0022]

图4是示出可逆反应中存在的相的压力-温度相图。

[0023]

图5是示出可逆反应中,作为惰性气体中co2的比例的函数的平衡曲线的压力-温度相图。

[0024]

图6是说明caco

3-mgco3系统中各个相的稳定区域的温度-组成相图。

[0025]

图7是说明化合物cao、mgo、sio2和co2之间的相关系的四面体图,并且示出cc-di-wo和cc-wo-mo平面下方的co2缺陷(deficient)区域(阴影),其中cc代表方解石、wo代表硅灰石、ak代表镁黄长石、di代表透辉石、并且mo代表钙镁橄榄石(camgsio4)。

[0026]

图8是说明化合物cao、mgo、sio2和co2之间的相关系的压力-温度相图,以及从四元不变点发出的涉及方解石(cc)、透辉石(di)、镁橄榄石(fo)、钙镁橄榄石(mo)、镁黄长石(ak)和co2相的单变量曲线。嵌入图是caco3、mgo和sio2的三化合物系统的相图。

[0027]

图9是根据本发明的原理进行加湿的co2复合材料固化腔室的示意图。

[0028]

图10是固化腔室的示意图,该固化腔室具有多种湿度控制方法以及使用恒定流量

或压力调控来控制并补充co2的能力,并且能够根据本发明的原理控制温度。

[0029]

图11示出在与co2的60℃反应之后,nyad 400矿物硅灰石的质量增加的示例性结果。

[0030]

图12示出在与co2的60℃反应之后,一些回转窑样品材料的质量增加的示例性结果。0小时的质量增加表示在湿润粉末后,由于游离石灰的水合的质量增加。

[0031]

图13a示出水泥样品12的用于reitveld精修的x射线衍射数据和结晶峰的示例性结果。

[0032]

图13b示出在60℃下碳酸盐化20小时后的水泥样品12的用于reitveld精修的x射线衍射数据和结晶峰的示例性结果。

[0033]

图14示出在箱式炉中由高纯度化学品生产的硅酸钙相的x射线衍射图案和相关结晶峰的示例性结果。

[0034]

图15a示出在1,000℃下煅烧的硅质石灰石的x射线衍射图案的示

[0035]

例性结果。

[0036]

图15b示出在1,100℃下煅烧的硅质石灰石的x射线衍射图案的示例性结果。

[0037]

图15c示出在1,200℃下煅烧的硅质石灰石的x射线衍射图案的示例性结果。

[0038]

图16示出合成高温硅灰石水泥的示例性结果。x射线衍射图案表明该材料在结构上主要是无定形的。

[0039]

图17示出合成硅灰石玻璃(下部)和在60℃co2固化之后的相同样品(上部)的x射线衍射光谱的示例性结果。

[0040]

图18示出气流碾磨的示例性水泥组合物(sc-c2)的示例性粒度分布。

[0041]

图19示出气流碾磨+球碾磨的示例性水泥组合物(sc-c2a)的示例性粒度分布。

[0042]

图20示出水与粘合剂比率为0.375的sc-c2和cs-c2a砂浆的流动的示例性数据,其中(a)sc-c2(b)sc-c2a。

[0043]

图21示出在不同条件下,用sc-c2(上部)和sc-c2a(下部)制成的混凝土混合物的4

”×

8”圆柱体的抗压强度。(干燥和24小时浸泡是各5个样品的平均值,并且用3个圆柱体进行真空饱和试验)。

[0044]

图22示出具有相对窄分布的在闭路球碾磨机中生产的碾磨的熟料水泥。

[0045]

图23示出熟料碾磨以实现与商业碾磨的粉末相比具有减小的平均粒度的宽粒度。

[0046]

图24示出熟料碾磨以实现与商业碾磨的粉末相比具有增大的平均粒度的宽粒度。

[0047]

图25示出工业碾磨的水泥(蓝色)与相似的碾磨成较粗糙和较精细的平均粒度的宽分布的比较。

具体实施方式

[0048]

本发明提供了新型的可碳酸盐化的硅酸钙组合物,是传统水泥的革命性替代品。这些材料可以以显著降低的能量需求和co2排放来生产和利用。所公开的可碳酸盐化的硅酸钙组合物通过适于大规模生产的方法以灵活的设备和生产需求由广泛可得的低成本原料制成。这种独特的方法还伴随着长期和安全地固存二氧化碳的卓越效能。通过改善能量消耗和更合乎需要的碳足迹,从建筑、路面和景观、到基础设施和运输的多种应用可以从本发明中受益。

[0049]

在一个方面,本发明大体涉及硅酸钙组合物和其化学组成。该组合物包括各种硅酸钙。在组合物中元素ca与元素si的摩尔比为约0.8至约1.2。该组合物包含占全部相约30质量%以上的、选自cs(硅灰石或假硅灰石)、c3s2(硅钙石)、和c2s(斜硅石(belite)、或斜硅钙石(larnite)、或白硅钙石)中的一个以上的离散的晶体硅酸钙相的掺合物。硅酸钙组合物的特征在于具有占总氧化物质量的约30%以下的al、fe、和mg的金属氧化物,并且适于在约30℃至约90℃的温度下用co2碳酸盐化,以约10%以上的质量增加形成caco3。

[0050]

除了上述结晶相之外,硅酸钙组合物可以包含无定形(非结晶)硅酸钙相。无定形相可以另外并入al、fe、和mg离子以及原材料中存在的其他杂质离子。

[0051]

这些结晶和无定形的硅酸钙相中的每种都适合于用co2碳酸盐化。

[0052]

硅酸钙组合物还可以包含少量残留的cao(石灰)和sio2(硅土)。

[0053]

硅酸钙组合物还可以包含少量的c3s(硅酸三钙石,ca3sio5)。

[0054]

存在于硅酸钙组合物中的c2s相可以以任意α-ca2sio4、β-ca2sio4、或γ-ca2sio4多晶型物或其组合存在。

[0055]

硅酸钙组合物还可以包含一定量的惰性相,诸如通式为(ca,na,k)2[(mg,fe

2+

,fe

3+

,al,si)3o7]的黄长石型矿物(黄长石或钙铝黄长石或镁黄长石)和通式为ca2(al,fe

3+

)2o5的铁氧体型矿物(铁氧体或钙铁石或c4af)。在某些实施例中,硅酸钙组合物仅由无定形相组成。在某些实施例中,硅酸钙仅由结晶相组成。在某些实施例中,一些硅酸钙组合物以无定形相存在,一些以结晶相存在。

[0056]

在某些优选的实施例中,硅酸钙组合物的元素ca与元素si的摩尔比为约0.80至约1.20。在某些优选的实施例中,组合物的ca与si的摩尔比为约0.85至约1.15。在某些优选的实施例中,组合物的ca与si的摩尔比为约0.90至约1.10。在某些优选的实施例中,组合物的ca与si的摩尔比为约0.95至约1.05。在某些优选的实施例中,组合物的ca与si的摩尔比为约0.98至约1.02。在某些优选的实施例中,组合物的ca与si的摩尔比为约0.99至约1.01。

[0057]

硅酸钙组合物中包含的al、fe、和mg的金属氧化物一般地控制为少于约30%。在某些优选的实施例中,组合物具有占总氧化物质量的约20%以下的al、fe、和mg的金属氧化物。在某些优选的实施例中,组合物具有占总氧化物质量的约15%以下的al、fe、和mg的金属氧化物。在某些优选的实施例中,组合物具有占总氧化物质量的约12%以下的al、fe、和mg的金属氧化物。在某些优选的实施例中,组合物具有占总氧化物质量的约10%以下的al、fe、和mg的金属氧化物。在某些优选的实施例中,组合物具有占总氧化物质量的约5%以下的al、fe、和mg的金属氧化物。

[0058]

这些硅酸钙相中的每种都适合于用co2碳酸盐化。在下文中,适合于碳酸盐化的离散的硅酸钙相将被称作反应相。

[0059]

反应相可以以任何合适的量存在于组合物中。在某些优选实施例中,反应相以约50质量%以上存在。在某些优选实施例中,反应相以约60质量%以上存在。在某些优选实施例中,反应相以约70质量%以上存在。在某些优选实施例中,反应相以约80质量%以上存在。在某些优选实施例中,反应相以约90质量%以上存在。在某些优选实施例中,反应相以约95质量%以上存在。

[0060]

各种反应相可以占总体反应相的任何适合的量。在某些优选的实施例中,cs反应相以约10至约60wt%(例如,约15wt%至约60wt%、约20wt%至约60wt%、约25wt%至约

60wt%、约30wt%至约60wt%、约35wt%至约60wt%、约40wt%至约60wt%、约10wt%至约50wt%、约10wt%至约40wt%、约10wt%至约30wt%、约10wt%至约25wt%、约10wt%至约20wt%)存在;c3s2以约5至50wt%(例如,约10wt%至50wt%、约15wt%至50wt%、约20wt%至50wt%、约30wt%至50wt%、约40wt%至50wt%、约5wt%至40wt%、约5wt%至30wt%、约5wt%至25wt%、约5wt%至20wt%、约5wt%至15wt%)存在;并且c2s以约5wt%至60wt%(例如,约10wt%至约60wt%、约20wt%至约60wt%、约25wt%至约60wt%、约30wt%至约60wt%、约35wt%至约60wt%、约40wt%至约60wt%、约5wt%至约50wt%、约5wt%至约40wt%、约5wt%至约30wt%、约5wt%至约25wt%、约5wt%至约20wt%、约5wt%至约20wt%)存在,以及c以约0wt%至3wt%(例如,0wt%、1wt%以下、2wt%以下、3wt%以下、约1wt%至2wt%、约1wt%至3wt%、约2wt%至3wt%)存在。

[0061]

在某些实施例中,反应相包含硅酸钙系无定形相,例如,占全部相的质量的约40%以上(例如,约45%以上、约50%以上、约55%以上、约60%以上、约65%以上、约70%以上、约75%以上、约80%以上、约85%以上、约90%以上、约95%以上)。需要注意,无定形相可以另外并入原材料中存在的杂质离子。

[0062]

本发明的硅酸钙组合物适合于用co2碳酸盐化。特别地,硅酸钙组合物适合于在约30℃至约90℃的温度下用co2碳酸盐化,以约20%以上的质量增加形成caco3。质量增加反映出碳酸盐化产物中的co2净固存。在某些优选的实施例中,组合物适合于在约30℃至约90℃(例如,约40℃至约90℃、约50℃至约90℃、约60℃至约90℃、约30℃至约80℃、约30℃至约70℃、约30℃至约60℃、约40℃至约80℃、约40℃至约70℃、约40℃至约60℃)的温度下用co2碳酸盐化,以10%以上(例如,15%以上、20%以上、25%以上、30%以上)的质量增加形成caco3。

[0063]

在另一个方面,本发明大体涉及由本文公开的硅酸钙组合物制备的可碳酸盐化材料。

[0064]

在又一个方面,本发明大体涉及粉末形式的可碳酸盐化的硅酸钙组合物,具有约8μm至约25μm的平均粒度(d50),其中10%的颗粒(d10)尺寸小于约0.1μm至约3μm,并且90%的颗粒(d90)尺寸大于约35μm至约100μm。

[0065]

在某些实施例中,选择d90:d10比率以使得能够提高粉末流动或减少浇铸用水量。在某些实施例中,选择d50:d10比率以使得能够提高反应性、改善堆积(packing)、或减少浇铸用水量。在某些实施例中,选择d90:d50比率以使得能够提高反应性、改善堆积、或减少浇铸用水量。

[0066]

可以使用任何适合的硅酸钙组合物作为接合单元的前体。本文中使用的术语“硅酸钙组合物”大体指代包含一组硅酸钙相中的一种以上的天然存在的矿物质或合成材料,该组硅酸钙相包括cs(硅灰石或假硅灰石,并且有时化学式为casio3或cao

·

sio2)、c3s2(硅钙石,并且有时化学式为ca3si2o7或3cao

·

2sio2)、c2s(斜硅钙石(belite)、β-ca2sio4,或斜硅钙石(larnite)、β-ca2sio4,或白硅钙石、α-ca2sio4或γ-ca2sio4,并且有时化学式为ca2sio4或2cao

·

sio2)、硅酸钙系无定形相,其中各个材料可以包括一种以上其他金属离子和氧化物(例如铝、镁、铁、或锰氧化物)或其掺合物,或者可以包括一定量的呈天然存在的形式或合成形式的硅酸镁,其量的范围为痕量(1重量%)至约50重量%以上。需要注意,本发明的可碳酸盐化的硅酸钙组合物优选为不水合。

[0067]

但是,可以存在少量的可水合的硅酸钙相(例如,c2s、c3s和cao)。

[0068]

c2s当暴露于水时展现缓慢的水合动力学(kinitecs),并且在co2固化过程期间迅速转化为caco3。c3s和cao当暴露于水时迅速水合,由此应当限制为《5质量%。

[0069]

包括在硅酸钙组合物中的硅酸钙相在暴露于水时不水合。由于此,使用硅酸钙组合物作为粘合剂生产的复合材料在与水组合时不产生显著的强度。通过将含有硅酸钙组合物的复合材料暴露于co2存在下的特定固化方案来控制强度的产生。

[0070]

应该理解,能够采用本文中公开的硅酸钙组合物、相和方法来使用硅酸镁相代替硅酸钙相或除硅酸钙相之外还使用硅酸镁相。本文中使用的术语“硅酸镁”指代包含一组含镁硅化合物中的一种以上的天然存在的矿物质或合成材料,该组含镁硅化合物包括例如mg2sio4(还称为“镁橄榄石”)、和mg3si4o

10

(oh)2(还称为“滑石”)、和camgsio4(还称为“钙镁橄榄石”),其中各个材料可以包括一种以上其他金属离子和氧化物(例如钙、铝、铁、或锰氧化物)或其掺合物,或者可以包括一定量的呈天然存在的形式或合成形式的硅酸钙,其量的范围为痕量(1重量%)至约50重量%以上。

[0071]

本发明的可碳酸盐化的组合物的主要用途是其可被碳酸盐化以形成可用于各种应用的复合材料。例如,碳酸盐化能够通过受控的热液液相烧结(hlps)方法与co2反应而进行,以产生将复合材料的各种组分保持在一起的结合单元。例如,在优选实施例中,co2用作反应性物种,在生产的复合材料中获得了co2的固存以及接合单元的形成,并且其碳足迹是任何现有的生产技术无法比拟的。hlps过程由化学反应的自由能和晶体生长导致的表面能(面积)减少热力学地驱动。因为使用溶液(水溶液或非水溶液)代替高熔点流体或高温固态介质来输送反应性物种,所以hlps过程的动力学在低温下以合理的速率进行。

[0072]

关于hlps的各种特征的论述可见于美国专利号8,114,367、美国公开号us2009/0143211(申请序列号12/271,566)、美国公开号us 2011/0104469(申请序列号12/984,299)、美国公开号2009/0142578(申请序列号12/271,513)、美国公开号2013/0122267(申请序列号13/411,218)、美国公开号2012/0312194(申请序列号13/491,098)、wo2009/102360(pct/us2008/083606)、wo2011/053598(pct/us2010/054146)、wo2011/090967(pct/us2011/021623)、2012年10月1日提交的美国临时申请号61/708,423、以及2013年10月3日提交的美国专利申请号14/045,758、14/045,519、14/045,766、14045540;2014年3月12日提交的美国专利申请号14/207,413、14/207,421;2014年3月13日提交的美国专利申请号14/207,920、14/209,238;2014年6月4日提交的美国专利申请号14/295,601、14/295,402,各案通过引用以其整体用于所有目的特此并入本文。

[0073]

图1至图8是示出一些上述材料的各种相之间的相互关系的相图。图9是根据本发明的原理进行加湿的co2复合材料固化腔室的示意图。在图9中,设置水供应器,并且将水蒸汽加入在固化腔室内循环的气氛。

[0074]

图10是固化腔室的示意图,该固化腔室具有多种湿度控制方法以及使用恒定流量或压力调控来控制并补充co2的能力,并且能够根据本发明的原理控制温度。此系统是能够提供闭环控制或者使用反馈控制的系统的实例,其中设置了在过程周期中特定时间期望的诸如co2浓度、湿度和温度的运行参数的设定值,并且进行测量,以判断受控参数的真实值是否是期望值。

[0075]

在本发明组合物的碳酸盐化的示例性实施方案中,使用研磨的硅酸钙组合物。研

磨硅酸钙组合物可以具有的平均值粒度为约1μm至约100μm(例如,约1μm至约80μm、约1μm至约60μm、约1μm至约50μm、约1μm至约40μm、约1μm至约30μm、约1μm至约20μm、约1μm至约10μm、约5μm至约90μm、约5μm至约80μm、约5μm至约70μm、约5μm至约60μm、约5μm至约50μm、约5μm至约40μm、约10μm至约80μm、约10μm至约70μm、约10μm至约60μm、约10μm至约50μm、约10μm至约40μm、约10μm至约30μm、约10μm至约20μm、约1μm、10μm、15μm、20μm、25μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm),容积密度为约0.5g/ml至约3.5g/ml(疏松,例如0.5g/ml、1.0g/ml、1.5g/ml、2.0g/ml、2.5g/ml、2.8g/ml、3.0g/ml、3.5g/ml)以及约1.0g/ml至约1.2g/ml(密实),布莱恩(blaine)表面积为约150m2/kg至约700m2/kg(例如,150m2/kg、200m2/kg、250m2/kg、300m2/kg、350m2/kg、400m2/kg、450m2/kg、500m2/kg、550m2/kg、600m2/kg、650m2/kg、700m2/kg)。

[0076]

可以使用任何适合的集料来由本发明的可碳酸盐化组合物形成复合材料,例如含氧化钙或含硅土的材料。示例性的集料包括惰性材料,诸如暗色岩、建筑砂、豆砾石。在某些优选实施例中,也可以使用诸如珍珠岩或蛭石的轻质集料作为集料。还可以使用诸如工业废料(例如飞灰、炉渣、硅灰)的材料作为精细填料。

[0077]

多个集料可以具有任何适合的平均粒度和粒度分布。在某些实施例中,多个集料具有在约0.25mm至约25mm范围内(例如,约5mm至约20mm、约5mm至约18mm、约5mm至约15mm、约5mm至约12mm、约7mm至约20mm、约10mm至约20mm、约1/8”、约1/4”、约3/8”、约1/2”,约3/4”)的平均粒度。

[0078]

复合材料中还可以包含化学掺混剂;例如,塑化剂、缓凝剂、促凝剂、分散剂和其他流变改性剂。也可以包括某些市售的化学掺混剂,诸如chemicals的glenium

tm

7500以及dow chemical company的acumer

tm

。在某些实施例中,取决于期望的复合材料,一种以上颜料可以均匀地分散或大致不均匀地分散于接合基质中。颜料可以是任何适合的颜料,包括例如各种金属的氧化物(例如黑色氧化铁、氧化钴及氧化铬)。颜料可以是任何颜色或多种颜色,例如选自黑色、白色、蓝色、灰色、粉红色、绿色、红色、黄色及褐色的颜色。取决于期望的复合材料,颜料可以以任何适合量存在,例如约0.0重量%至约10重量%范围内的量。

[0079]

多种复合产品能够由本发明的可碳酸盐化的硅酸钙组合物通过不需要高压釜并且适于连续大规模生产的方法生产。在经济学与环境影响两方面,所述生产方法与传统透水混凝土相比已大大改良。

[0080]

实施例可碳酸盐化的硅酸钙组合物和相在定制的反应器中对nyad 400,矿物硅灰石产品(casio3,nyco矿物)进行co2固化方案以证明该组合物被碳酸盐化的能力。反应器是39升的灭菌容器,其由具有浸没在水中的电阻加热元件的不锈钢罐组成。容器的盖被加工以允许注入和排出co2气体。容器的盖还包含可由外部搅拌装置控制的风扇。样品在水位以上且在金属锥下面的线盘上反应,以防止随机的水滴干扰该过程。通过在60℃下在用水部分饱和的搅拌的co2气氛下反应使样品碳酸盐化。使样品反应不同时间长度并分析以确定其来自co2暴露的质量增加。这些实验的结果在图11中示出。

[0081]

在实验回转窑中由石灰石、粘土和砂合成硅酸钙组合物天然来源的石灰石、粘土和砂用于在直燃回转窑中合成硅酸钙组合物。将三种不同的原料混合物研磨至~30μm的平均粒度(d50)。这些混合物在表2中描述。表2中的“碾磨设置”表示原料混合物在碾磨各个组

分材料之后是一起研磨或是掺混。

[0082]

表2为回转窑试验制备的原料混合物

[0083]

混合物名称混合物1t混合物2s混合物2t石灰石(%)505050粘土(%)503030砂(%) 2020碾磨设置一起分别一起

[0084]

在原材料的研磨之后,采用造粒处理以允许在中试回转窑中适当的材料流动。

[0085]

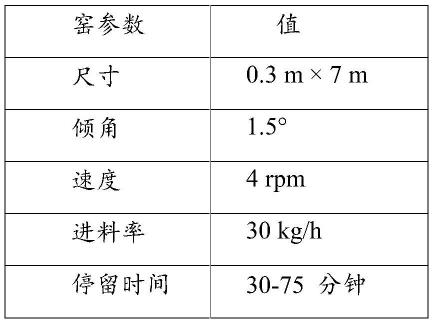

将颗粒状原料进料到具有表3中所述的尺寸和操作参数的天然气燃烧回转窑中。在回转窑中产生的硅酸钙组合物以“熟料”形式出现,即以直径为约1mm至4mm的小颗粒出现。在分析之前将熟料研磨成平均粒度(d50)为约12μm的粉末。

[0086]

表3水泥合成试验的操作和窑参数

[0087][0088][0089]

在定制的反应器中对研磨的熟料样品进行co2固化方案。在60℃下在搅拌的co2气氛同时用水部分饱和的条件下使样品碳酸盐化。使样品反应不同时间长度并分析以确定其来自co2暴露的质量增加。这些实验的结果在图12中示出。

[0090]

表4列出了存在于研磨熟料(样品12;原样)中和经受co2固化方案的研磨熟料(样品12;碳酸盐化(20小时))中的矿物相的x射线衍射(xrd)定量。样品12是指在~1220℃的峰值窑温度下烧制的石灰石、粘土、砂的混合物2t。通过收集的数据的reitveld精修进行定量。

[0091]

表4在原样和碳酸盐化的硅酸钙组合物中的矿物相的x射线衍射定量

[0092][0093]

在箱式炉中由纯化学试剂合成硅酸钙组合物还由纯化学试剂制备合成的硅酸钙组合物,以确定形成的硅酸钙相及其在碳酸盐化时的行为。用60g sio2(来自evonik industries的气相法二氧化硅(fumed silica),aerosil 98)和100g caco3(sigma aldrich,c6763)合成样品。将组分按比例配比以在煅烧后获得casio3的总体化学计量(bulk stoichiometry)。将组分混合并在具有水的ptfe容器中滚动以造粒。然后将湿颗粒在对流烘箱中干燥并在10℃/分钟的加热速率下在箱式炉(sentro tech,st-1500c-121216)中烧制至1200℃,并在峰值温度下保持1小时。然后碾磨(retch,pm100)硅酸钙组合物,并在60℃下在搅拌的co2气氛同时用水部分饱和的条件下碳酸盐化。通过xrd分析碾磨的硅酸钙组合物和碳酸盐化的硅酸钙组合物。图13a中显示的xrd数据表示即使在具有casio3的总体化学计量的混合物中三种结晶的可碳酸盐化的物种(硅灰石/假硅灰石、硅钙石、斜硅钙石(larnite))的形成。图13b表示在co2中固化后,碳酸盐化的物种方解石、霰石和球霰石的存在。

[0094]

在箱式炉中由硅质石灰石合成硅酸钙组合物

[0095]

使用天然来源的硅质石灰石来确定在高温下由不纯的天然来源的材料形成的硅酸钙相。石灰石天然地具有1.12的元素ca与元素si的摩尔比(ca:si),因此可以作为用于合成硅酸钙组合物的单一原料。石灰石的化学组成在表5中示出。

[0096]

表5在1000℃下灼烧(ignition)后,示例硅质石灰石的氧化物组成

[0097]

氧化物sio2al2o3fe2o3caomgoso3k2ona2otio2p2o5质量%42.30%5.25%2.25%43.87%3.25%0.99%1.20%0.41%0.30%0.15%

[0098]

将石灰石研磨成粉末,然后造粒。将该粒状材料在箱式炉中以10℃/分钟的速度烧

制至1000℃至1250℃之间的温度并保持3小时。将炉实验的产物研磨成粉末并用xrd分析以定量可碳酸盐化的硅酸钙相的形成。在不同温度下煅烧的硅质石灰石的x射线衍射定量结果示于表6和图15a-15c。

[0099]

表6硅质石灰石的x射线衍射定量结果

[0100][0101][0102]

在这些实验之后,制备了大量的这种石灰石并且如前所述在箱式炉中在1,150℃下加工。然后将该材料碾磨成平均粒度(d50)为约12μm的粉末并且并入混凝土混合物中。该混合物通过振动铸造形成为4

”×

8”圆柱。在co2环境中在60℃碳酸盐化该圆柱。固化后,测试样品的抗压强度。混凝土样品展示了10,818

±

872psi的平均强度。混凝土的设计在表7中示出。

[0103]

表7实验混凝土的混合设计

[0104]

成分份量(以质量计)煅烧硅质水泥18%建筑砂31%1/4”集料25%3/8”集料26%水与水泥的比率0.311减水掺混剂每kg水泥10ml

[0105]

无定形硅酸钙相的制备和碳酸盐化

[0106]

除了结晶硅酸钙相的碳酸盐化之外,还可以碳酸盐化无定形状态的硅酸钙。通过在1500℃下烧制高纯度石灰石和高纯度砂来生产合成硅酸钙组合物。将所得材料碾磨成平均粒度(d50)为约12μm的粉末。通过x射线荧光测量,该硅酸钙组合物表现出1.08的ca:si摩尔比(表8),使其与前述实施例中描述的硅酸钙组合物相似。然而,图16所示的该硅酸钙组合物的xrd表明其主要是无定形的(通过reitveld精修,》95%无定形)。

[0107]

通过在60℃下在用水部分饱和的搅拌的co2气氛下反应使组合物碳酸盐化。在碳

酸盐化18小时后,尽管样品缺少显著的结晶硅酸钙相,样品的质量增加25%。

[0108]

表8通过xrf的合成高温硅灰石水泥的氧化物组成

[0109][0110][0111]

含al2o3的ca:si摩尔比为1:1的无定形硅酸钙组合物的制备和碳酸盐化由化学级试剂制备含al2o3的无定形硅酸钙组合物以验证它们的碳酸盐化潜能。由60g sio(2min-u-sil 5,us silica)、100g caco(3sigma aldrich,c6763)、和不同量的al(oh)3(sigma aldrich,239186)制备样品。将该原料手工混合并在底部装料炉(sentro tech,st-1600c-101012-bl)中以10℃/分钟的速度烧制至1600℃。在高温度下保持1小时后,将材料从炉中取出并立即通过倾倒到钢板上进行淬火。将所得无定形硅酸钙组合物碾磨成平均粒度(d50)为12μm的粉末,并且在60℃下在搅拌的co2气氛同时用水部分饱和的条件下碳酸盐化20小时。在碳酸盐化之前和之后通过xrd分析硅酸钙组合物样品,以确定它们的结晶度并鉴别碳酸盐化产物。这些实验的结果总结在表9中。在碳酸化之前和之后对样品1获取的xrd图案的比较在图17中示出。

[0112]

表9通过炉熔融和在钢板上淬火制备的硅灰石玻璃样品

[0113]

样品caosio2al2o3质量增加a148.0%51.4%0.6%18.0%247.0%50.4%2.6%29.0%345.9%49.1%5.0%25.5%444.7%47.8%7.5%15.0%543.4%46.6%10.0%12.0%

[0114]

a-氧化物组成以质量%计。还报告了在60℃在co2气氛中20小时反应后的质量增加。

[0115]

具有各种杂质夹杂物的硅酸钙的合成和碳酸盐化

[0116]

通过以各种比例混合化学级试剂来制备硅酸钙,以获得ca:si摩尔比为1:1、具有一系列al2o3、fe2o3、和mgo杂质的样品,以确定这些杂质对硅酸钙组合物的影响。在样品的合成中使用caco3(sigma aldrich,c6763)、sio(2us silica,min-u-sil 5)、al(oh)(3sigma aldrich,239186)、fe2o3(fisher scientific,i116)、和mgco3(sigma aldrich,342793)。这些样品中杂质含量的描述显示在表10中。制备样品并用手混合,并使用液压机压制成1”直径的粒料。将该粒料在箱式炉中以10℃/分钟的速率烧制至1150℃至1250℃之间的温度,保持1小时。烧制后,将样品碾磨成粉末。通过x射线衍射分析碾磨的水泥。对于1150℃样品,xrd分析的结果显示在表11中;对于1250℃样品,xrd分析的结果显示在表12中。

[0117]

表10以ca:si摩尔比为1.0制备的样品中计算的杂质含量

[0118][0119]

表11烧制至1150℃的is样品的xrd相定量

[0120]

[0121][0122]

表12烧制至1250℃的is样品的xrd相定量

[0123]

[0124][0125]

各种ca:si摩尔比的硅酸钙的合成和碳酸盐化

[0126]

通过以各种比例混合化学级试剂来制备硅酸钙,以获得ca:si摩尔比为0.8-1.2的样品,以确定效果和硅酸钙组合物。使用caco3(sigma aldrich,c6763)和sio2(u.s.silica,min-u-sil 5)合成样品。制备样品并用手混合,并使用液压机压制成1”直径的粒料。将该粒料在箱式炉中以10℃/分钟的速率烧制至1250℃,保持1小时。烧制后,将样品碾磨成粉末。通过x射线衍射分析碾磨的水泥,在表13中示出。

[0127]

表13 ca:si摩尔比在0.8-1.2之间的样品的xrd相定量

[0128]

[0129][0130]

粒度分布统计

[0131]

图18和19示出碾磨以产生窄的和宽的粒度分布的两种硅酸钙组合物的粒度分布曲线。sc-c2通过粗碾磨粉末的气流碾磨制备,并且sc-c2a通过粗碾磨粉末的球碾磨制备。

[0132]

表14 sc-c2和sc-c2a水泥的粒度分布统计

[0133][0134]

通过对砂浆进行的流动试验测量sc-c2和sc-2ca粉末的堆积特性。通过将实验硅酸钙组合物与astm c109标准砂(humbolt manufacturing,h-3825)混合来生产砂浆,其中硅酸钙组合物与砂的比例为质量比1:3,并且水与硅酸钙组合物的比率为质量比0.375。测量在机动化流动台上20次敲打(tap)之后砂浆的流动(flow)。图20显示用sc-c2a制备的砂浆的流动性质的显著改进。该结果表明相比用窄的sc-c2制备的相当的混凝土,用宽的sc-c2a制备的混合物为实现所需的流动行为需要更少的水。

[0135]

制备尺寸为4’d

×

8”h的混凝土圆柱体以测量干燥和水饱和状态下碳酸盐化混凝土的抗压强度。将混凝土样品的干组分以表15中所列的比例混合。

[0136]

表15用于混凝土圆柱体的固体组分的混合物设计

[0137] 质量%sc-c2、sc-c2a18%建筑砂39%1/4"集料21%3/8"集料22%

[0138]

使用glenium7500(basf)作为减水掺混剂以帮助在水与硅酸钙组合物比率低的情况下硅酸钙组合物的分散。对于所有混合物使用每kg粘合剂10ml的剂量。使用的水与硅酸钙组合物比率为0.271。

[0139]

混凝土圆柱体在60℃的高浓度co2下进行固化。根据astm c-39,在适用的情况下,在干和湿状态下测试所得混凝土圆柱体。对于水饱和测试,将圆柱体在水中浸泡24小时,以用水饱和显微结构。另外,将sc-c2a样品进行24小时真空饱和以确保显微结构的完全饱和。测试结果表明用宽的sc-c2a硅酸钙组合物制备的样品具有增强的抗压强度(图21)。还可以

看出,当使用宽分布的硅酸钙组合物时,用水饱和样品时的抗压强度的相对变化减小。

[0140]

sc-l

–

超宽分布

[0141]

图22显示了在工业闭路球磨机中碾磨以获得目标粒度分布的硅酸钙组合物熟料的粒度分布曲线。用于生产该硅酸钙组合物的相同熟料以不同的介质进料量在批量球磨机中碾磨,以产生图23的情况中的具有较高平均粒度(d50)的宽粒度,以及图24的情况中的宽粒度(d50)。

[0142]

这些分布叠加在图25中。

[0143]

表16描述i型、iii型和假设的宽分布水泥的一般粒度统计

[0144][0145]

表17实施例水泥的粒度分布统计与i型和iii型波特兰水泥样品的比较

[0146][0147][0148]

在本说明书和随附的权利要求书中,单数形式“一(a)”、“一(an)”和“所述(the)”包括复数的指代,除非上下文另有明确指示。

[0149]

除非另有定义,本文中使用的所有技术和科学术语都与本领域普通技术人员普遍理解的意义相同。尽管也能够在本公开的实践和测试中使用与本公开的方法和材料类似或等同的任意方法和材料,现在描述了优选的方法和材料。除所公开的特定顺序之外,本文中叙述的方法可以以逻辑上可行的任意顺序进行。

[0150]

通过引用并入

[0151]

在本公开中,已经对诸如专利、专利申请、专利公开、期刊、书籍、论文、网页内容的其他文件进行了参考和引用。所有这些文件通过引用以其整体并入本文用于所有目的。通过引用并入本文的任何材料或其部分,在其与本文中明确阐明的现有定义、陈述或其他公

开材料相冲突时,仅以并入的材料和本公开的材料之间不出现冲突的程度并入。在冲突的情形中,以有利于本公开的实施例作为优选公开来解决。

[0152]

等同性

[0153]

本文中公开的代表性实例意在帮助说明本发明,并且不意在也不应被理解为限制本发明的范围。除本文中描述并示出的实施例之外,通过本文件的全部内容及后续实例以及本文中引用参考的科学和专利文献,本发明的各种修改以及许多其他实施例对于本领域技术人员确实将是明显的。这些后续实例以其各种实施例及其等同物,包含了能够适用于本发明的实践的重要附加信息、范例和指导。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1