一种层状Cr2O3晶体材料的制备方法

一种层状cr2o3晶体材料的制备方法

技术领域

1.本发明属于无机材料合成技术领域,涉及一种层状cr2o3晶体材料的制备方法。

背景技术:

2.近年来,二维材料如石墨烯和过渡金属氧化物mos2、nbs2、tas2等由于其层状结构受到了广泛关注。作为非过渡金属氧化物,cr2o3具有六方晶系形式的层状结构和三斜晶系形式的非层状结构。这一特性使得cr2o3成为二维材料中最引人注目的领域。层状cr2o3的化学性质与石墨烯和其他过渡金属氧化物类似,可以作为催化剂应用在析氢反应中,或作为锂离子电池阳极材料(zhao g,wen t,zhang j,et al.two-dimensional cr 2 o 3 and interconnected graphene

–

cr 2 o 3nanosheets:synthesis and their application in lithium storage[j].journal of materials chemistry a,2014,2(4):944-948.)。

[0003]

在层状cr2o3晶体材料的实际生产制备的过程,常用的方法有化学气象沉积法、脉冲激光沉积法、射频溅射法等。其中化学气象沉积法需要控制好制备过程中的气流的流速、压力等变量,脉冲激光沉积法和射频溅射法同样也需要严格控制脉冲强度和溅射频率等,总体而言,现有技术制备层状cr2o3晶体材料由于生产过程复杂、变量参数难以控制,因此重复性比较差,产物的质量不稳定。如何能够方便、快捷地制备出尺寸和形状都符合要求的层状cr2o3晶体材料是目前需要解决的问题。

技术实现要素:

[0004]

针对现有技术的不足,本发明提出了一种层状cr2o3晶体材料的制备方法,利用化学气象运输法,使用常见的原料和简单的实验条件就可以制得分层明显、表面光滑、尺寸大的层状cr2o3晶体材料,解决现有技术重复性差的问题。

[0005]

一种层状cr2o3晶体材料的制备方法,包括以下步骤:

[0006]

步骤1、准备纯度为99.95%的cr2o3粉末和97%的crcl2粉末,按摩尔比为1:1称量混合,研磨均匀后放入单端开口石英管底部原料端。

[0007]

步骤2、利用真空封管机抽气,使石英管内的气压下降至10-e6 pa,然后使用氢氧机封管,将石英管放入双温区管式炉的中心区域。

[0008]

步骤3、设定双温区管式炉以10~20度/小时升温,直至石英管的原料端温度为940℃,产物端温度为800℃,开始反应。

[0009]

步骤4、维持步骤3的反应温度,5~10天后反应结束,冷却后在石英管产物端得到层状cr2o3晶体材料。

[0010]

作为优选,步骤1中将称量好的cr2o3粉末和crcl2粉末在红外烤灯下进行研磨混合。

[0011]

作为优选,在空气手套箱或氩气手套箱中完成cr2o3粉末和crcl2粉末的称量与研磨混合。

[0012]

作为优选,对混合后的cr2o3粉末和crcl2粉末研磨30分钟,使其均匀混合。

[0013]

作为优选,所述单端开口石英管的长度为30cm,直径为12mm。

[0014]

本发明具有以下有益效果:

[0015]

本发明利用化学气象运输制备层状cr2o3晶体材料,将crcl2粉末作为运输剂,使用常见的制备原料和实验器材,操作简单,在反应过程中只需要注意控制双温区管式炉内的温度,就可以保证反应稳定进行,最终产物的品质可控,且制备方法的可重复性高,能源消耗低,原材料可回收再利用为层状cr2o3晶体材料的大面积应用提供了前提。

附图说明

[0016]

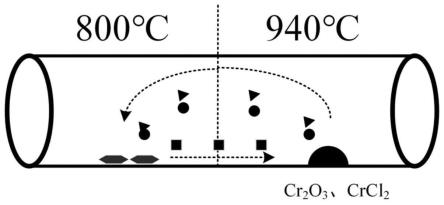

图1为使用化学气象运输法制备层状cr2o3晶体材料的示意图;

[0017]

图2为实施例1所制备层状cr2o3晶体材料的产物形貌图;

[0018]

图3为实施例1中进行元素比例分析选取的产物示意图;

[0019]

图4为实施例1所制备层状cr2o3晶体材料的元素比例分析图。

具体实施方式

[0020]

以下结合附图对本发明作进一步的解释说明;

[0021]

以下实施例中均采用纯度大于99.95%cr2o3粉末和纯度大于97%的crcl2粉末作为反应原材料。

[0022]

实施例1

[0023]

一种层状cr2o3晶体材料的制备方法,包括以下步骤:

[0024]

步骤1、称量0.5107g的cr2o3和0.4129g的crcl2,在红外烤灯下混合并研磨30分钟,然后转移到长为30cm、直径为12mm的单端开口石英管底部,如图1所示。

[0025]

步骤2、在真空封管机中反复洗气三次,然后在真空度为10e-6pa时使用氢氧机封闭石英管管口。

[0026]

步骤3、将石英管放入双温区管式炉中,设置升温速率为20℃/h,直至石英管原料端温度为940℃,产物端为800℃。

[0027]

步骤4、保温5天至反应结束,待冷却至室温后在产物端得到层状cr2o3晶体材料,打开石英管并收集产物。所得层状cr2o3晶体材料如图2所示,可以看出,所得材料的形状呈现六边形,且视野中可见明显的层状结构。如图3所示,选择图中方框位置的产物进行eds测试,能谱图如图4所示,分析能谱图可得表1所示的元素占比结果,其中cr:o≈2:3,且没有引入cl元素,可以证明crcl2粉末在实验过程中仅作为运输剂。

[0028][0029]

表1

[0030]

实施例2

[0031]

步骤1、在空气手套箱中称量0.5107g的cr2o3和0.4129g的crcl2,在红外烤灯下混合并研磨30分钟,然后转移到长为30cm、直径为12mm的单端开口石英管底部。

[0032]

步骤2、在真空封管机中反复洗气三次,然后在真空度为10e-6pa时使用氢氧机封闭石英管管口。

[0033]

步骤3、将石英管放入双温区管式炉中,设置升温速率为20℃/h,直至石英管原料端温度为940℃,产物端为800℃。

[0034]

步骤4、保温5天至反应结束,待冷却至室温后在产物端得到层状cr2o3晶体材料,打开石英管并收集产物。

[0035]

实施例3

[0036]

步骤1、在氩气手套箱中称量0.5107g的cr2o3和0.4129g的crcl2,在红外烤灯下混合并研磨30分钟,然后转移到长为30cm、直径为12mm的单端开口石英管底部。

[0037]

步骤2、在真空封管机中反复洗气三次,然后在真空度为10e-6pa时使用氢氧机封闭石英管管口。

[0038]

步骤3、将石英管放入双温区管式炉中,设置升温速率为20℃/h,直至石英管原料端温度为940℃,产物端为800℃。

[0039]

步骤4、保温5天至反应结束,待冷却至室温后在产物端得到层状cr2o3晶体材料,打开石英管并收集产物。

[0040]

实施例4

[0041]

步骤1、称量0.5107g的cr2o3和0.4129g的crcl2,在红外烤灯下混合并研磨30分钟,然后转移到长为30cm、直径为12mm的单端开口石英管底部。

[0042]

步骤2、在真空封管机中反复洗气三次,然后在真空度为10e-6pa时使用氢氧机封闭石英管管口。

[0043]

步骤3、将石英管放入双温区管式炉中,设置升温速率为10℃/h,直至石英管原料端温度为940℃,产物端为800℃。

[0044]

步骤4、保温5天至反应结束,待冷却至室温后在产物端得到层状cr2o3晶体材料,打开石英管并收集产物。

[0045]

实施例5

[0046]

步骤1、称量0.5107g的cr2o3和0.4129g的crcl2,在红外烤灯下混合并研磨30分钟,然后转移到长为30cm、直径为12mm的单端开口石英管底部。

[0047]

步骤2、在真空封管机中反复洗气三次,然后在真空度为10e-6pa时使用氢氧机封闭石英管管口。

[0048]

步骤3、将石英管放入双温区管式炉中,设置升温速率为15℃/h,直至石英管原料端温度为940℃,产物端为800℃。

[0049]

步骤4、保温10天至反应结束,待冷却至室温后在产物端得到层状cr2o3晶体材料,打开石英管并收集产物。

[0050]

实施例6

[0051]

步骤1、称量0.5107g的cr2o3和0.4129g的crcl2,在红外烤灯下混合并研磨30分钟,然后转移到长为30cm、直径为12mm的单端开口石英管底部。

[0052]

步骤2、在真空封管机中反复洗气三次,然后在真空度为10e-6pa时使用氢氧机封闭石英管管口。

[0053]

步骤3、将石英管放入双温区管式炉中,设置升温速率为20℃/h,直至石英管原料端温度为940℃,产物端为800℃。

[0054]

步骤4、保温10天至反应结束,待冷却至室温后在产物端得到层状cr2o3晶体材料,打开石英管并收集产物。

[0055]

实施例7

[0056]

步骤1、称量0.5107g的cr2o3和0.4129g的crcl2,在红外烤灯下混合并研磨30分钟,然后转移到长为30cm、直径为12mm的单端开口石英管底部。

[0057]

步骤2、在真空封管机中反复洗气三次,然后在真空度为10e-6pa时使用氢氧机封闭石英管管口。

[0058]

步骤3、将石英管放入双温区管式炉中,设置升温速率为15℃/h,直至石英管原料端温度为940℃,产物端为800℃。

[0059]

步骤4、保温5天至反应结束,待冷却至室温后在产物端得到层状cr2o3晶体材料,打开石英管并收集产物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1