一种实时监控单晶炉温度梯度的装置及其方法与流程

1.本发明属于铸造技术领域,具体涉及一种实时监控单晶炉温度梯度的装置及其方法。

背景技术:

2.由于航空发动机工作在高温、高压、高转速的环境中,其制造技术在一定程度上体现了一个国家的工业水平,被誉为“工业之花”。涡轮叶片是航空发动机中最核心的热端部件之一,它为航空发动机直接提供动力,其承温能力与可靠性对发动机推重比的提升起到至关重要的作用,因此涡轮叶片在生产制造过程中,其关键工序的监控与控制非常重要。

3.在涡轮叶片的铸造过程中,熔炼浇铸是关键的核心工序,涡轮叶片的晶粒度作为单晶/定向叶片的核心指标,温度梯度直接影响了涡轮叶片在生产过程中的晶粒度。众所周知,涡轮叶片的铸造过程是一个复杂的过程,要想获得一个高品质的铸件产品,需要对浇铸过程中的关键工序进行实时和有效监控,这样才能为后续铸件晶粒度的分析以及其他相关科研实验提供强有力的数据支撑。在现有技术中,还没有找到能够实现实时监控单晶炉和/或其他设备的温度梯度的解决路径,因此需要设计一种实时监控单晶炉温度梯度的装置,以及利用该装置进行实时监控单晶炉温度梯度的方法。

4.申请公布号为cn113136617a的发明专利公开了一种直拉法单晶炉熔体温度梯度的控制方法,包括以下步骤:通过热电偶实时测量石墨坩埚底部的温度,将温度信号传送至控制器,将温度数据储存于控制器的数据库中;将拉晶过程分割为若干个时间段,针对不同时间段内,控制器对不同石墨坩埚底部温度时的单晶炉经济性、单晶棒外形质量和单晶棒品质分别进行评估打分;控制器将评估打分结果与预设最优评估打分结果进行匹配度计算,将匹配度最高的温度认定为此时间段石墨坩埚底部温度的最佳温度值,并将其设定为预设温度值,得到拉晶过程的预设温度曲线;控制器控制加热电极功率,使实时测量得到的石墨坩埚底部温度与预设温度值的偏差不超过预设值,直至拉晶过程结束。该方法虽然能够监控温度,但是操作复杂,且测试精度有待提高。

技术实现要素:

5.为解决现有技术中存在的问题,本发明提供一种实时监控单晶炉温度梯度的装置,包括温度显示仪、隔热挡板、纵向测温热电偶和横向测温热电偶;所述隔热挡板上下表面的镜像位置分别设置一定数量的测温点;所述纵向测温热电偶的测温偶头与所述隔热挡板的上表面平齐,所述横向测温热电偶的测温偶头与所述隔热挡板的下表面平齐或者距离所述隔热挡板的下表面一定距离。

6.优选的是,所述隔热挡板设置在单晶炉的加热器与水冷环之间,且所述隔热挡板的尺寸与所述加热器和所述水冷环的尺寸相匹配。

7.在上述任一方案中优选的是,所述隔热挡板为多层压制的圆环结构,其上下两层均为石墨板,中间层为硬质石墨毡和/或高纯石墨。

8.在上述任一方案中优选的是,所述纵向测温热电偶的冷端和所述横向测温热电偶的冷端分别通过单晶炉的接线柱连接到所述温度显示仪上。

9.本发明还提供一种实时监控单晶炉温度梯度的方法,采用上述任一项实时监控单晶炉温度梯度的装置,其按照先后顺序包括以下步骤:

10.步骤一:准备隔热挡板并将其放置在单晶炉的加热器与水冷环之间;在隔热挡板的上表面均匀选取一定数量的测温点,同时在隔热挡板下表面的镜像位置分别确定测温点,将隔热挡板上下表面的测温点打通形成通孔;

11.步骤二:根据隔热挡板上表面测温点的数量,制作相应数量的纵向测温热电偶,并将纵向测温热电偶沿纵向固定在隔热挡板上表面的测温点处;

12.步骤三:根据隔热挡板下表面测温点的数量,制作相应数量的横向测温热电偶,并将横向测温热电偶沿横向固定在隔热挡板下表面的测温点处;

13.步骤四:将纵向测温热电偶的冷端和横向测温热电偶的冷端分别连接到单晶炉的测温接线柱上,同时将测温补偿导线连接到温度显示仪上,并进行高温烘烤偶头测试连接部分是否正常,进行温度识别和记录;

14.步骤五:根据需求在单晶炉上设定参数并执行参数,将型壳放入单晶炉的加热器中进行加热,同时将高温合金母合金放入单晶炉的坩埚中进行熔化;将熔融的母合金浇铸到型壳中,并静置;

15.步骤六:以一定速度向下抽拉载有型壳的结晶器,实时记录与读取温度显示仪上的测量数据,计算单晶炉在铸件制备过程中的实时温度梯度。

16.优选的是,步骤一中,所述隔热挡板的厚度为10-15mm,外径为510-515mm,内径为400-415mm;所述隔热挡板上下表面测温点的数量均为3-8个;所述测温点距离所述隔热挡板内沿的直线距离为1-5mm;所述通孔的直径为2-5mm。

17.隔热挡板既能起到隔热作用又能建立一定温度梯度。根据实际情况选择测温点的数量,无论选择几组测温点,需保证测温点均匀分布在隔热挡板上。测温点与隔热挡板的内沿越接近越好。通孔的直径越小越好,能穿过纵向测温热电偶即可。

18.在上述任一方案中优选的是,步骤二中,所述纵向测温热电偶经过通孔从隔热挡板的下表面穿过隔热挡板并纵向固定,所述纵向测温热电偶的测温偶头与所述隔热挡板的上表面平齐。

19.在上述任一方案中优选的是,步骤三中,所述横向测温热电偶横向固定在所述隔热挡板的下表面,其测温偶头与所述隔热挡板的下表面平齐或者与所述隔热挡板下表面的距离不超过2mm。

20.对纵向测温热电偶和横向测温热电偶的要求如下:能够在真空环境下使用;使用温度为800-1600℃,修正值为

±

5℃,精度控制不超过0.1℃;采用陶瓷珠和/或柱状陶瓷管对热电偶进行物理保护;根据实际情况选择热电偶的长度,通常为2-2.5m。本发明中的纵向测温热电偶和横向测温热电偶为同样的热电偶,只是固定方式不同,若纵向固定,则称为纵向测温热电偶,若横向固定,则称为横向测温热电偶。

21.对于纵向测温热电偶和横向测温热电偶,通常采用钽丝、碳绳、钼丝等既耐高温又不干扰温度测量的材料分别进行纵向固定和横向固定。

22.若要使横向测温热电偶的偶头与隔热挡板的下表面平齐,则需要将横向测温热电

偶嵌入到隔热挡板的下表面中。

23.为减小测量误差,本发明要求先固定纵向测温热电偶,再固定横向测温热电偶。纵向测温热电偶和横向测温热电偶固定后,需保证每一组的纵向测温偶头和横向测温偶头处在垂直于隔热挡板的同一条直线上。

24.在上述任一方案中优选的是,步骤五中,型壳的加热温度为1480-1600℃,保温时间为15-30min;母合金的浇铸温度为1480-1600℃;静置时间为2-4min。

25.在上述任一方案中优选的是,步骤六中,抽拉速度为3-10mm/min。

26.本发明实时监控单晶炉温度梯度的方法,其各步骤所涉及的参数范围适用于测量航空发动机中各种通用型号铸件在抽拉凝固过程的温度梯度。

27.本发明的实时监控单晶炉温度梯度的装置及其方法,能够实时、准确、有效地对铸件凝固过程中的温度梯度进行监测,实时进行温度反馈,能够及时了解单晶温度梯度状态,掌握铸件在凝固过程的温度变化过程,这不仅能够使铸件的晶粒度得到了有效监控,而且能够为后续的铸件晶粒度分析以及相关科研实验提供了强有力的数据支撑,也为其他设备的温度梯度监控提供了技术解决路径。在本发明的实时监控方法的基础上,能够帮助科研人员快速提高铸件晶粒度的稳定性,进而提高产品质量和生产效率。

28.本发明通过在隔热挡板的上表面均等布控若干对测温热电偶来测量隔热挡板的上表面温度,并同时在隔热挡板的下表面镜像位置均等布控若干对测温热电偶来测量隔热挡板的下表面温度,通过此方法可对隔热挡板的温度梯度进行实时监控。

29.本发明中最关键的参数为隔热挡板的厚度、型壳和母合金的加热温度、抽拉速度,需要综合考虑这三个关键参数之间的协同作用,才能实现对温度梯度的实时监控。除了这三个关键参数以外,还涉及了其他参数,而且各个参数的取值范围都是经过大量试验才获得的,针对每一个参数以及各个参数的相互组合,发明人都记录了大量试验数据,限于篇幅,在此不公开具体试验数据。

附图说明

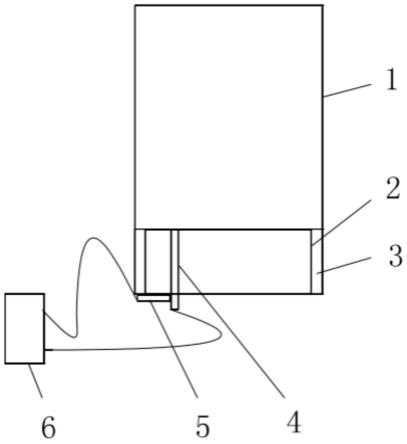

30.图1为按照本发明实时监控单晶炉温度梯度的装置及其方法的一优选实施例中装置的整体结构图;

31.图2为按照本发明图1所示实施例中隔热挡板上测温点的分布图;

32.图3为按照本发明图1所示实施例中纵向测温热电偶的设置图;

33.图4为按照本发明图1所示实施例中横向测温热电偶的设置图;

34.图5为按照本发明图1所示实施例的测温点1的温度梯度曲线图;

35.图6为按照本发明图1所示实施例的测温点2的温度梯度曲线图;

36.图7为按照本发明图1所示实施例的测温点3的温度梯度曲线图;

37.图8为按照本发明图1所示实施例的平均温度梯度曲线图。

38.图中标注说明:1-加热器;2-隔热挡板;3-石墨底座;4-纵向测温热电偶;5-横向测温热电偶;6-温度显示仪;7-测温点。

具体实施方式

39.为了更进一步了解本发明的发明内容,下面将结合具体实施例详细阐述本发明。

40.实施例一:

41.如图1所示,按照本发明实时监控单晶炉温度梯度的装置的一优选实施例,其包括温度显示仪6、隔热挡板2、纵向测温热电偶4和横向测温热电偶5;所述隔热挡板2上下表面的镜像位置分别设置一定数量的测温点7;所述纵向测温热电偶4的测温偶头与所述隔热挡板2的上表面平齐,所述横向测温热电偶5的测温偶头距离所述隔热挡板2的下表面一定距离。

42.所述隔热挡板2设置在单晶炉的加热器1与水冷环之间,且所述隔热挡板2的尺寸与所述加热器1和所述水冷环的尺寸相匹配。所述隔热挡板2位于石墨底座3中,结构为多层压制的圆环,其上下两层均为石墨板,中间层为硬质石墨毡和/或高纯石墨。所述纵向测温热电偶的冷端和所述横向测温热电偶的冷端分别通过单晶炉的接线柱连接到所述温度显示仪上。

43.本实施例还提供一种实时监控单晶炉温度梯度的方法,采用上述实时监控单晶炉温度梯度的装置,其按照先后顺序包括以下步骤:

44.步骤一:准备隔热挡板并将其放置在单晶炉的加热器与水冷环之间;在隔热挡板的上表面均匀选取一定数量的测温点,同时在隔热挡板下表面的镜像位置分别确定测温点,将隔热挡板上下表面的测温点打通形成通孔;

45.步骤二:根据隔热挡板上表面测温点的数量,制作相应数量的纵向测温热电偶,并将纵向测温热电偶沿纵向固定在隔热挡板上表面的测温点处;

46.步骤三:根据隔热挡板下表面测温点的数量,制作相应数量的横向测温热电偶,并将横向测温热电偶沿横向固定在隔热挡板下表面的测温点处;

47.步骤四:将纵向测温热电偶的冷端和横向测温热电偶的冷端分别连接到单晶炉的测温接线柱上,同时将测温补偿导线连接到温度显示仪上,并进行高温烘烤偶头测试连接部分是否正常,进行温度识别和记录;

48.步骤五:根据需求在单晶炉上设定参数并执行参数,将型壳放入单晶炉的加热器中进行加热,同时将高温合金母合金放入单晶炉的坩埚中进行熔化;将熔融的母合金浇铸到型壳中,并静置;

49.步骤六:以一定速度向下抽拉载有型壳的结晶器,实时记录与读取温度显示仪上的测量数据,计算单晶炉在铸件制备过程中的实时温度梯度。

50.步骤一中,所述隔热挡板的厚度为10mm,外径为510mm,内径为400mm;所述隔热挡板的上下表面有三组测温点7,测温点7的布局如图2所示,其中最上部的测温点为测温点1,顺时针旋转120

°

的测温点为测温点2,逆时针旋转120

°

的测温点为测温点3;所述测温点距离所述隔热挡板内沿的直线距离为1mm;所述通孔的直径为2mm。

51.步骤二中,所述纵向测温热电偶经过通孔从隔热挡板的下表面穿过隔热挡板并纵向固定,所述纵向测温热电偶的测温偶头与所述隔热挡板的上表面平齐,其设置方式如图3所示。

52.步骤三中,所述横向测温热电偶横向固定在所述隔热挡板的下表面,其测温偶头与所述隔热挡板下表面的距离为0.5mm,其设置方式如图4所示。

53.对纵向测温热电偶和横向测温热电偶的要求如下:能够在真空环境下使用;使用温度为800-1600℃,修正值为

±

5℃,精度控制不超过0.1℃;采用陶瓷珠和/或柱状陶瓷管

对热电偶进行物理保护;根据实际情况选择热电偶的长度,通常为2-2.5m。对于纵向测温热电偶和横向测温热电偶,通常采用钽丝、碳绳、钼丝等既耐高温又不干扰温度测量的材料分别进行纵向固定和横向固定。为减小测量误差,本实施例要求先固定纵向测温热电偶,再固定横向测温热电偶。纵向测温热电偶和横向测温热电偶固定后,需保证每一组的纵向测温偶头和横向测温偶头处在垂直于隔热挡板的同一条直线上。

54.步骤五中,型壳的加热温度为1500℃,保温时间为15min;母合金的浇铸温度为1500℃;静置时间为2min。

55.步骤六中,抽拉速度为8mm/min。

56.本实施例的实时监控数据如图5-8所示,通过三个测温点的温度梯度数据以及平均温度梯度数据,可以预判铸件晶粒度的好坏。若三个测温点的温度梯度数据偏差较大,还可以预判偏差较大的测温点的温度场存在问题,即此处的隔热挡板出现缺陷。

57.本实施例的实时监控单晶炉温度梯度的装置及其方法,能够实时、准确、有效地对铸件凝固过程中的温度梯度进行监测,实时进行温度反馈,能够及时了解单晶温度梯度状态,掌握铸件在凝固过程的温度变化过程,这不仅能够使铸件的晶粒度得到了有效监控,而且能够为后续的铸件晶粒度分析以及相关科研实验提供了强有力的数据支撑,也为其他设备的温度梯度监控提供了技术解决路径。

58.实施例二:

59.按照本发明实时监控单晶炉温度梯度的装置及其方法的另一优选实施例,其监控装置的结构、各部件之间的连接关系、监控方法、原理、有益效果等均与实施例一相同,不同的是:

60.步骤一中,所述隔热挡板的厚度为12mm,外径为512mm,内径为410mm;所述隔热挡板上下表面测温点的数量均为4个;所述测温点距离所述隔热挡板内沿的直线距离为3mm;所述通孔的直径为4mm。

61.步骤三中,所述横向测温热电偶横向固定在所述隔热挡板的下表面,其测温偶头与所述隔热挡板下表面的距离为1mm。

62.步骤五中,型壳的加热温度为1550℃,保温时间为23min;母合金的浇铸温度为1550℃;静置时间为3min。

63.步骤六中,抽拉速度为5mm/min。

64.实施例三:

65.按照本发明实时监控单晶炉温度梯度的装置及其方法的另一优选实施例,其监控装置的结构、各部件之间的连接关系、监控方法、原理、有益效果等均与实施例一相同,不同的是:

66.步骤一中,所述隔热挡板的厚度为15mm,外径为515mm,内径为415mm;所述隔热挡板上下表面测温点的数量均为8个;所述测温点距离所述隔热挡板内沿的直线距离为5mm;所述通孔的直径为5mm。

67.步骤三中,所述横向测温热电偶横向固定在所述隔热挡板的下表面,其测温偶头与所述隔热挡板下表面的距离为2mm。

68.步骤五中,型壳的加热温度为1600℃,保温时间为30min;母合金的浇铸温度为1600℃;静置时间为4min。

69.步骤六中,抽拉速度为10mm/min。

70.实施例四:

71.按照本发明实时监控单晶炉温度梯度的装置及其方法的另一优选实施例,其监控装置的结构、各部件之间的连接关系、监控方法、原理、有益效果等均与实施例一相同,不同的是:

72.步骤一中,所述隔热挡板的厚度为15mm,外径为510mm,内径为405mm;所述隔热挡板上下表面测温点的数量均为6个;所述测温点距离所述隔热挡板内沿的直线距离为2mm;所述通孔的直径为2mm。

73.步骤三中,所述横向测温热电偶横向固定在所述隔热挡板的下表面,其测温偶头与所述隔热挡板下表面的距离为0.5mm。

74.步骤五中,型壳的加热温度为1480℃,保温时间为20min;母合金的浇铸温度为1480℃;静置时间为4min。

75.步骤六中,抽拉速度为3mm/min。

76.本领域技术人员不难理解,本发明的实时监控单晶炉温度梯度的装置及其方法包括上述本发明说明书的发明内容和具体实施方式部分以及附图所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1