一种利用钒钛磁铁矿尾矿提高刚玉质陶瓷性能的方法

1.本发明涉及一种利用钒钛磁铁矿尾矿提高刚玉质陶瓷性能的方法,属于铝矾土尾矿和钒钛磁铁矿尾矿规模化、无害化利用及陶瓷制备技术领域。

背景技术:

2.我国铝土矿资源储量丰富,但杂质含量较高,80%以上的铝土矿品位较差,在开采选矿时会产生大量的铝矾土尾矿废弃物,经年累月,我国堆存铝矾土尾矿不计其数。钒钛磁铁矿矿石目前在这些尾矿的主要处理方式是自然堆存在尾矿坝或赤泥库中,耗费大量土地空间,不仅对环境造成较大的潜在危害,不利于资源的可持续发展。相较于煤矸石、粉煤灰等大宗工业固体废弃物,铝矾土尾矿的综合利用技术更复杂、难度更大。铝矾土尾矿虽然是工业固体废弃物,但其粒度小,含有大量铝、硅元素,组成与莫来石接近,来源丰富成本低廉,是制备陶瓷及耐火材料的理想原料。钒钛磁铁矿矿石经选矿后产生的尾矿不仅含有未被回收的铁、钛和钒等元素,而且还含有少量稀有元素,综合利用价值很高。因此,合理利用上述两种尾矿不仅可以解决堆存、转存导致的环境问题,还可以带来一定的经济效益。

3.考虑尾矿的高值化利用,可将其制备成市场需求量大的陶瓷及耐火材料等。陶瓷的耐高温物相是莫来石、刚玉和石英,而含有氧化铝、二氧化硅等氧化物作为主要物相组成的铝矾土尾矿非常适合陶瓷材料的制备。钒钛磁铁矿尾矿中重质金属的添加可以改善陶瓷材料的抗压强度、抗折强度等力学性能,同时可在一定程度上提高陶瓷材料比热容,可望为尾矿制备蓄热陶瓷技术应用提供基础。

4.因此,本发明结合上述问题,提出了一种仅利用铝矾土尾矿及钒钛磁铁矿尾矿全固废材料制备陶瓷的方法。制备得到的复相陶瓷材料具有抗压强度高、抗折强度高、线收缩率小、体积密度高、制备工艺简单的特征,对尾矿的高值化利用和陶瓷制备领域具有重要意义,可望为固废资源化大宗消纳提供理论依据。

技术实现要素:

5.本发明针对尾矿堆积污染及破坏土地问题,结合铝矾土尾矿的利用程度低等问题,提供一种刚玉质复相陶瓷的制备方法,改善了刚玉质复相陶瓷的性能,实现了铝矾土尾矿与钒钛磁铁矿尾矿的规模化、无害化利用。

6.为实现以上目的,本发明提供了以下技术方案:

7.本发明是利用铝矾土尾矿及钒钛磁铁矿尾矿制备刚玉质复相陶瓷材料,其特征在于:利用钒钛磁铁矿尾矿与铝矾土尾矿为原料,其中铝矾土尾矿占100-50%,钒钛磁铁矿尾矿占0-50%,经混料、球磨、成型、烧结工艺技术制备而成,得到刚玉质复相陶瓷。

8.本发明提出的一种利用铝矾土尾矿及钒钛磁铁矿尾矿制备刚玉质复相陶瓷的方法,其特征在于:铝矾土尾矿为工业固体废弃物,其主要成分为氧化铝含量40-45%,二氧化硅含量30-35%,氧化铁含量10-15%,氧化钾、二氧化钛、氧化钙、氧化镁总含量为5-10%,其他杂质含量总含量不超过5%;钒钛磁铁矿尾矿为工业固体废弃物,其主要成分为二氧化

硅含量35-40%,氧化钙含量25-30%,氧化铁含量10-15%,氧化镁含量10-15%,氧化铝含量5-10%,二氧化钛、氧化钾、五氧化二磷、氧化钠总含量为0-5%,其他杂质含量不超过1%。烧结温度为700-1200℃、升温速率为2-10℃/min、保温时间为0.5-10h。

9.本发明有如下优点:一种利用钒钛磁铁矿尾矿提高刚玉质复相陶瓷性能的方法,所需原料获取简单,制备工艺简单,铝矾土尾矿和钒钛磁铁矿尾矿利用率高,降低成本的同时能有效解决铝矾土尾矿及钒钛磁铁矿尾矿大量堆积对环境污染的问题,变废为宝;同时加入钒钛磁铁矿尾矿使得铝矾土尾矿基陶瓷的力学性能、比热容有所提高,具有较高的商业化价值。

附图说明

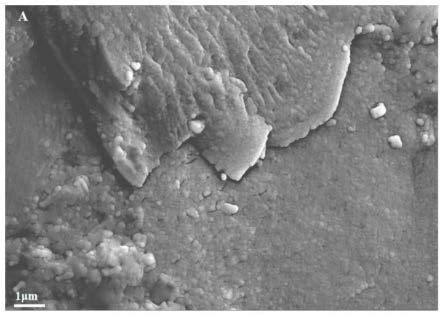

图1为本发明实施例一所提供的样品微观形貌图。图2为本发明实施例一所提供的样品微观形貌图。图3为本发明实施例一所提供的样品微观形貌图。图4为本发明实施例一所提供的样品微观形貌图。

具体实施方式

10.以下示例仅用于为本发明提供说明,并不能限制本发明范围。

11.实施例1原料:铝矾土尾矿为工业固体废弃物,主要成分为氧化铝含量44.57%,二氧化硅含量35.01%,氧化铁含量11.18%,氧化钾、二氧化钛、氧化钙、氧化镁总含量为8.02%,其他含量总含量不超过5%。钒钛磁铁矿尾矿为工业固体废弃物,其主要成分为二氧化硅含量38.65%,氧化钙含量25.10%,氧化铁含量12.31%,氧化镁含量10.34%,氧化铝含量9.22%,二氧化钛、氧化钾、五氧化二磷、氧化钠总含量为3.91%,其他含量不超过1%。将上述两种原料按质量比进行配料,其中铝矾土尾矿占100%,钒钛磁铁矿尾矿占0%。按原料:球磨球:水=1:1.5:2的比例混合放入球磨瓶中,球磨3h,90℃干燥24h,放入磨具中干压成型后烧结,烧结温度为1100℃,升温速率为5℃/min,保温3h,得到刚玉质复相陶瓷试样。所得陶瓷试样抗压强度为213.7mpa,抗折强度为50.5mpa,体积密度为2.73g/cm3,比热容为685.75j/(kg

·

k)。

12.实施例2原料:铝矾土尾矿为工业固体废弃物,主要成分为氧化铝含量44.57%,二氧化硅含量35.01%,氧化铁含量11.18%,氧化钾、二氧化钛、氧化钙、氧化镁总含量为8.02%,其他含量总含量不超过5%。钒钛磁铁矿尾矿为工业固体废弃物,其主要成分为二氧化硅含量38.65%,氧化钙含量25.10%,氧化铁含量12.31%,氧化镁含量10.34%,氧化铝含量9.22%,二氧化钛、氧化钾、五氧化二磷、氧化钠总含量为3.91%,其他含量不超过1%。将上述两种原料按质量比进行配料,其中铝矾土尾矿占95%,钒钛磁铁矿尾矿占5%。按原料:球磨球:水=1:1.5:2的比例混合放入球磨瓶中,球磨3h,90℃干燥24h,放入磨

具中干压成型后烧结,烧结温度为1100℃,升温速率为5℃/min,保温3h,得到刚玉质复相陶瓷试样。所得陶瓷试样抗压强度为166.1mpa,抗折强度为65.7mpa,体积密度为2.72g/cm3,比热容为842.5j/(kg

·

k)。

13.实施例3原料:铝矾土尾矿为工业固体废弃物,主要成分为氧化铝含量44.57%,二氧化硅含量35.01%,氧化铁含量11.18%,氧化钾、二氧化钛、氧化钙、氧化镁总含量为8.02%,其他含量总含量不超过5%。钒钛磁铁矿尾矿为工业固体废弃物,其主要成分为二氧化硅含量38.65%,氧化钙含量25.10%,氧化铁含量12.31%,氧化镁含量10.34%,氧化铝含量9.22%,二氧化钛、氧化钾、五氧化二磷、氧化钠总含量为3.91%,其他含量不超过1%。将上述两种原料按质量比进行配料,其中铝矾土尾矿占90%,钒钛磁铁矿尾矿占10%。按原料:球磨球:水=1:1.5:2的比例混合放入球磨瓶中,球磨3h,90℃干燥24h,放入磨具中干压成型后烧结,烧结温度为1100℃,升温速率为5℃/min,保温3h,得到刚玉质复相陶瓷试样。所得陶瓷试样抗压强度为276.9mpa,抗折强度为67.3mpa,体积密度为2.71g/cm3,比热容为702.2j/(kg

·

k)。

14.实施例4原料:铝矾土尾矿为工业固体废弃物,主要成分为氧化铝含量44.57%,二氧化硅含量35.01%,氧化铁含量11.18%,氧化钾、二氧化钛、氧化钙、氧化镁总含量为8.02%,其他含量总含量不超过5%。钒钛磁铁矿尾矿为工业固体废弃物,其主要成分为二氧化硅含量38.65%,氧化钙含量25.10%,氧化铁含量12.31%,氧化镁含量10.34%,氧化铝含量9.22%,二氧化钛、氧化钾、五氧化二磷、氧化钠总含量为3.91%,其他含量不超过1%。将上述两种原料按质量比进行配料,其中铝矾土尾矿占85%,钒钛磁铁矿尾矿占15%。按原料:球磨球:水=1:1.5:2的比例混合放入球磨瓶中,球磨3h,90℃干燥24h,放入磨具中干压成型后烧结,烧结温度为1100℃,升温速率为5℃/min,保温3h,得到刚玉质复相陶瓷试样。所得陶瓷试样抗压强度为195.5mpa,抗折强度为61.7mpa,体积密度为2.63g/cm3,比热容为726.0j/(kg

·

k)。

15.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言时显而易见的。因此在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1