用于3D打印的NEPE推进剂浆料、制备方法及3D打印方法与流程

用于3d打印的nepe推进剂浆料、制备方法及3d打印方法

技术领域

1.本发明属于固体推进剂技术领域研究领域,具体涉及适用于3d打印的固化效果增强的nepe推进剂浆料、制备方法及3d打印方法。

背景技术:

2.nepe推进剂又叫高能硝酸酯增塑的聚醚推进剂,其能量水平显著高于现有的各种固体推进剂,且力学性能良好,无论是在武器工业还是航天领域上都有广阔的应用前景。

3.传统的推进剂浇注制造工艺使用芯轴来制造药柱端口,端口形状受限于芯轴的几何结构,难以实现复杂形状端口的成型,从而限制了推进动力性能的可控性和灵活性。

4.3d打印是一种在计算机程序控制下连续形成材料层以创建物理对象而生成三维物体的先进制造方式,通过将3d打印应用到复合固体推进剂制造领域,可有效突破传统制造工艺难以实现复杂形状端口成型的瓶颈。紫外光固化是3d打印中常用的辅助成型方法,将紫外光固化成型技术与推进剂3d打印相结合,可以有效解决推进剂打印过程成型困难的问题。

5.目前文献报道的基于紫外光固化的固体推进剂3d打印浆料配方有几种不同方案。

6.例如专利“一种聚醚基复合固体推进剂3d打印油墨及其制备方法(zl202110900412)”采用聚醚大单体作为预聚物,通过添加稀释剂、交联剂、增塑剂及光引发剂合成光敏树脂,并在此基础上制备打印油墨进行推进剂打印。

7.其中,现有技术以合成树脂时添加了一些叠氮化合物作为增塑剂,不是nepe的传统配方的硝酸酯增塑剂。上述专利中只有聚醚类树脂作为黏合剂,缺少nepe推进剂中的硝酸酯增塑剂,因此本质上只是一种复合固体推进剂。同时,由于该发明中固化方法仅采用光固化,由于铝粉等金属颗粒不透明,光固化时会反射和吸收紫外光,使得固化深度受到影响,当金属燃料含量较多时,可能出现打印推进剂固化不完全的问题。

8.因此,研究一种nepe推进剂打印浆料配方,使其实现3d打印成型良好且固化效果增强的nepe推进剂打印,成为一项亟需解决的问题。

技术实现要素:

9.本发明解决的技术问题:本发明的目的是针对上述背景技术中的问题,提出一种可适用于3d打印的,可添加金属燃料且保证推进剂固化的nepe推进剂浆料及nepe推进剂浆料制备方法;

10.本发明还提出了一种可添加金属燃料且保证推进剂固化的3d打印方法。

11.本发明的技术方案:本发明公开了一种用于3d打印的nepe推进剂浆料,包括液体组分和固体组分;

12.所述液体组分包括聚醚黏合剂、硝酸酯增塑剂、异氰酸酯固化剂、辅助光固化材料;所述辅助光固化材料包括预聚物、稀释单体、光引发剂;所述固体组分包括中能氧化剂、高能炸药、金属燃料。

13.进一步的,原料质量百分比如下,聚醚黏合剂6~10%、硝酸酯增塑剂8~15%、异氰酸酯固化剂1~2%、辅助光固化材料3~5%、中能氧化剂40~65%、高能炸药5~30%、金属燃料0~20%;

14.所述的辅助光固化材料原材料质量百分比如下:预聚物40~70%、稀释单体20~50%、光引发剂1~10%。

15.进一步的,所述聚醚黏合剂为聚乙二醇、环氧乙烷四氢呋喃共聚醚、四氢呋喃共聚醚、缩水叠氮聚醚中的一种,其中聚乙二醇分子量小于600,常温下为液态;

16.所述硝酸酯增塑剂为硝化甘油、1,2,4-丁三醇三硝酸酯、二缩三乙二醇二硝酸酯、一缩二乙二醇二硝酸酯、三羟甲基乙烷三硝酸酯、丁基硝氧乙基硝铵中的一种或几种;

17.所述异氰酸酯固化剂为甲苯二异氰酸酯、异佛尔酮二异氰酸酯、多官能异氰酸酯等中的一种或几种;

18.所述稀释单体为丙烯酸异辛酯、n-乙烯基吡咯烷酮、三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、二丙二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯中的一种或几种。

19.所述光引发剂为2,4,6-三甲基苯甲酰基-二苯基氧化膦、irgacure 907、irgacure 1173中的一种。

20.进一步的,所述中能氧化剂为高氯酸铵、高氯酸钾、硝酸铵等高氯酸盐、硝酸盐中的一种或几种,所述中能氧化剂的平均体积径范围在10~100μm。

21.所述高能炸药为黑索金、奥托克金、cl-20、fox-7、tkx-50、二硝酸胺铵盐、硝仿肼等中的一种或几种,所述高能炸药的平均体积径范围在10~100μm。

22.所述金属燃料包括铝粉、镁粉、硼粉、钛粉中的一种或多种、铝、镁、硼、钛金属中两种或两种以上金属组成的合金,所述金属燃料的平均体积径范围:5~30μm。

23.进一步的,所述预聚物、稀释单体及光引发剂与所述聚醚黏合剂具有适当的相溶性。

24.本发明还公开了一种用于3d打印的nepe推进剂浆料的制备方法,包括以下步骤,

25.s1.根据所选聚醚黏合剂,选择与聚醚黏合剂具有适当相溶性的预聚物、稀释单体与光引发剂,制备辅助光固化材料;将光引发剂加入稀释单体中,搅拌,待光引发剂溶解后,再加入预聚物,遮光加热到45℃,搅拌30min,过滤,得到辅助光固化材料;

26.s2.按比例将聚醚黏合剂、硝酸酯增塑剂、异氰酸酯固化剂、辅助光固化材料混合并搅拌均匀;

27.s3.取60%质量的步骤s2得到的混合液体组分混合物,加入金属燃料,搅拌均匀;

28.s4.加入中能氧化剂,搅拌均匀;

29.s5.加入高能炸药,搅拌均匀;

30.s6.加入剩余40%液体组分混合物,搅拌均匀,得到预混浆料;

31.s7.将所述预混浆料放入真空捏合机中进行捏合处理,得到用于3d打印的nepe推进剂浆料。

32.进一步的,所述步骤s7中,真空捏合机控制捏合温度为40℃,桨叶转速为30r/min,正反转交替捏合,每20min改变一次桨叶转动方向,总时间为2h。

33.进一步的,所述用于3d打印的nepe推进剂浆料在常温(25℃)、剪切速率0.3s-1

条件下的黏度不高于1000pa

·

s。

34.本发明还公开了一种nepe推进剂浆料的3d打印方法,采用上述nepe推进剂浆料或采用以nepe推进剂浆料的制备方法制备的nepe推进剂浆料,使用挤出式打印机或立体光固化成型打印机;

35.3d打印时采用紫外光固化,打印完成后采用热固化。

36.进一步的,所述热固化温度为恒温70℃,气氛为氩气,压强为50kpa,时间为5d。

37.本发明采用以上技术方案与现有技术相比,具有以下技术效果:

38.1.本发明提出的用于3d打印的nepe推进剂浆料,辅助光固化材料与nepe推进剂中的高能组分相容性良好,加入辅助光固化材料的同时无须缩减nepe推进剂中其他的高能组分,从而保证了打印nepe推进剂的能量与力学性能优势;同时浆料流动性较好,浆料工艺适用性广,可适用于挤出式打印、立体光固化成型等不同打印工艺。

39.2.本发明提出的用于3d打印的nepe推进剂浆料,添加少量辅助光固化材料,仅为了在打印时浆料的表层固化,形成一层固化膜,以支撑后续打印,使推进剂保持打印设定的形状,对其光固化深度要求不大;推进剂打印完成后会送入烘箱进行热固化,使黏合剂和固化剂交联,推进剂完全固化,解决了现有技术中打印推进剂固化不完全的问题。

40.3.本发明提出的nepe推进剂浆料制备方法,先取部分液体组分使固体填料表面浸润,有利于保障固液组分混合的均匀性;同时固体组分分开加入并和液体组分搅拌混合,减少了不同固体材料之间的直接摩擦,提高了混料过程安全性。

41.4.本发明提出的3d打印方法,采用光热双重固化方式,降低了光固化过程中光照过程对紫外光穿透深度的要求,辅助光固化材料在打印时辅助固化,只需在浆料表层形成一层固化膜,保证在打印过程不变形或坍塌,因此降低了浆料配方中辅助光固化材料的含量要求,进而降低了光固化阶段的固化放热,提升了打印安全性,同时使得固化效果不受金属燃料含量的限制。

42.5.本发明提出的3d打印方法,由于辅助光固化所需的光照时间短,有利于提升打印效率;对紫外光固化打印完成后的材料采用热固化,进一步增强了固化效果,提升了打印质量。

附图说明

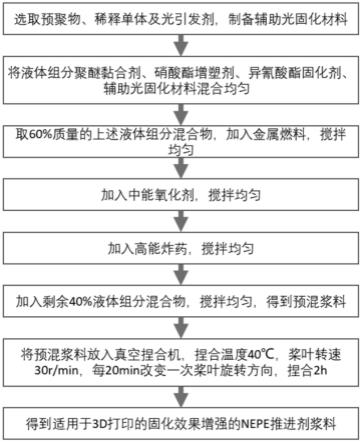

43.图1为本发明中nepe推进剂浆料制备方法的流程图;

44.图2为本发明实施例1的浆料实物图;

45.图3为本发明实施例1和对比例1的黏度测试曲线对比图;

46.图4为本发明实施例2和对比例2的黏度测试曲线对比图;

47.图5为本发明实施例1的打印效果图;

48.图6为本发明对比例1的打印效果图。

49.图7为本发明实施例1打印推进剂的固化效果图。

具体实施方式

50.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提

下所获得的所有其他实施例,都属于本发明保护的范围。

51.本发明提供了一种固化效果增强的3d打印nepe推进剂浆料,其各物料质量百分数如下:

52.液体组分:聚醚黏合剂6~10%、硝酸酯增塑剂8~15%、异氰酸酯固化剂1~2%、辅助光固化材料3~5%;

53.其中辅助光固化材料原材料质量百分数为:预聚物30~60%、稀释单体20~40%、光引发剂1~10%。

54.固体组分:中能氧化剂40~70%、高能炸药5~30%、金属燃料0~20%。

55.其中,聚醚黏合剂为聚乙二醇、环氧乙烷四氢呋喃共聚醚pet、四氢呋喃共聚醚pbt、缩水叠氮聚醚gap等中的一种,其中聚乙二醇选用分子量不大于600,常温下为液态,包括peg-200、peg-400、peg-600等中的一种或几种。

56.硝酸酯增塑剂为硝化甘油ng、1,2,4-丁三醇三硝酸酯bttn、二缩三乙二醇二硝酸酯tegdn、一缩二乙二醇二硝酸酯degdn、三羟甲基乙烷三硝酸酯tmetn、丁基硝氧乙基硝铵bu-bttn等中的一种或几种。

57.异氰酸酯固化剂为甲苯二异氰酸酯tdi、异佛尔酮二异氰酸酯ipdi、多官能异氰酸酯n-100等中的一种或几种。

58.预聚物为聚乙二醇200二丙烯酸酯、聚乙二醇400二丙烯酸酯、3,4环氧环己基甲基丙烯酸酯、乙氧基乙氧基乙基丙烯酸酯、四氢呋喃丙烯酸酯等中的一种。

59.稀释单体为丙烯酸异辛酯2-eha、n-乙烯基吡咯烷酮nvp、三丙二醇二丙烯酸酯tpgda、三羟甲基丙烷三丙烯酸酯tmpta、二丙二醇二丙烯酸酯dpgda、1,6-己二醇二丙烯酸酯hdda等中的一种或几种。

60.光引发剂为2,4,6-三甲基苯甲酰基-二苯基氧化膦tpo、irgacure 907、irgacure 1173等中的一种。

61.中能氧化剂为高氯酸铵、高氯酸钾、硝酸铵等高氯酸盐、硝酸盐中的一种或几种,平均体积径范围:10~100μm。

62.高能炸药为黑索金、奥托克金、cl-20、fox-7、tkx-50、二硝酸胺铵盐、硝仿肼等中的一种或几种,平均体积径范围:10~100μm。

63.金属燃料为铝粉、镁粉、硼粉、钛粉等金属及其合金中的一种或几种,平均体积径范围:5~30μm。

64.如图1所示,本发明还提供一种固化效果增强的3d打印nepe推进剂浆料的制备方法,包括如下步骤:

65.1.根据所选聚醚黏合剂,选择与聚醚黏合剂有适当相溶性的预聚物、稀释单体与光引发剂制备辅助光固化材料:将光引发剂加入稀释单体中,搅拌,待光引发剂溶解后,再加入预聚物,遮光加热到45℃,搅拌30min,过滤,得到辅助光固化材料。

66.2.按比例将液体组分聚醚黏合剂、硝酸酯增塑剂、异氰酸酯固化剂、辅助光固化材料混合并搅拌均匀。

67.3.取60%质量的上述液体组分混合物,加入金属燃料,搅拌均匀。

68.4.加入中能氧化剂,搅拌均匀。

69.5.加入高能炸药,搅拌均匀。

70.6.加入剩余40%液体组分混合物,搅拌均匀,得到预混浆料。

71.7.将步骤6得到的预混浆料放入真空捏合机中进行捏合处理,得到适用于3d打印的固化效果增强的nepe推进剂浆料。

72.其中,控制捏合温度为40℃,桨叶转速为30r/min,正反转交替捏合,每20min改变一次桨叶转动方向,总时间为2h,得到最终打印浆料。

73.本发明还提供一种nepe推进剂浆料的3d打印方法,采用上述nepe推进剂浆料或以nepe推进剂浆料的制备方法制备的nepe推进剂浆料,使用挤出式打印机或立体光固化成型打印机;3d打印时采用紫外光固化,打印完成后采用热固化。其中,热固化温度为恒温70℃,气氛为氩气,压强为50kpa,时间为5d。

74.实施例1

75.一种适用于3d打印的固化效果增强的nepe推进剂浆料配方,选择羟值为0.53mmol/g的pet作为聚醚黏合剂,选择预聚物四氢呋喃丙烯酸酯,稀释单体hdda,光引发剂tpo制备辅助光固化材料,质量比为四氢呋喃丙烯酸酯:hdda:tpo=60:35:5。

76.选择硝酸酯增塑剂tegdn和degdn,两种增塑剂质量比为1:1,异氰酸酯固化剂tdi,中能氧化剂高氯酸铵,体积平均径为28μm,高能炸药黑索金,体积平均径为14μm,金属燃料铝粉,体积平均径为10μm。

77.将聚醚黏合剂、硝酸酯增塑剂、异氰酸酯固化剂、辅助光固化材料等液体组分混合均匀并分为两份,向其中60%质量的一份中依次加入铝粉、高氯酸铵、黑索金,每加入一种固体组分需搅拌均匀后再加入另一种,最后再加入剩余40%液体组分混合物,搅拌得到预混浆料,然后将预混浆料放入真空捏合机中在40℃下真空捏合2h,得到最终打印浆料。

78.各组分质量百分比为:聚醚黏合剂:硝酸酯增塑剂:异氰酸酯固化剂:辅助光固化材料:中能氧化剂:高能炸药:金属燃料=8:12:1:4:55:5:15;图2为本发明实施例1的浆料实物图,可见本方法制作的浆料为流体。

79.对比例1

80.将实施例1中的辅助光固化材料按比例替换为pet/tegdn/degdn/tdi,其他成分及流程不变,制备不含辅助光固化材料的nepe推进剂浆料。

81.图3为本发明实施例1和对比例1的黏度测试曲线对比图,由测试表明,在同一剪切速率下,不加辅助光固化材料的浆料黏度比添加辅助光固化材料的浆料要高,同时由图5、图6可以看出,加入辅助光固化材料的浆料打印成型良好,不加辅助光固化材料的浆料几乎不能成型。

82.从图7可以看出,实施例1打印样品固化效果良好,与打印成型后样品形貌基本一致,无明显收缩现象。

83.实施例2

84.一种适用于3d打印的固化效果增强的nepe推进剂浆料配方,选择peg-600作为聚醚黏合剂,选择预聚物3,4-环氧环己基甲基丙烯酸酯,稀释单体hdda,光引发剂tpo制备辅助光固化材料,质量比为3,4-环氧环己基甲基丙烯酸酯:hdda:tpo=60:35:5。选择硝酸酯增塑剂tegdn和degdn,两种增塑剂质量比为1:1,异氰酸酯固化剂tdi,中能氧化剂高氯酸铵,体积平均径为28μm,高能炸药黑索金,体积平均径为14μm,金属燃料铝粉,体积平均径为10μm。

85.浆料制备流程与实施例1相同,各组分质量百分比为:聚醚黏合剂:硝酸酯增塑剂:异氰酸酯固化剂:辅助光固化材料:中能氧化剂:高能炸药:金属燃料=6:10:1:3:60:5:15。

86.对比例2

87.将实施例2中的辅助光固化材料按比例替换为peg-600/tegdn/degdn/tdi,其他成分及流程不变,制备不含辅助光固化材料的nepe推进剂浆料。

88.图4为本发明实施例2和对比例2的黏度测试曲线对比图,由测试表明,在同一剪切速率下,不加辅助光固化材料的浆料黏度比添加辅助光固化材料的浆料大,添加辅助光固化材料有利于打印挤出。

89.以上所示仅为本发明的优选实例,并不用于限制本发明。对于本领域的技术人员来说,本发明可以有各种更改和变化,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1