一种提高氟化氢收率的反应炉的制作方法

1.本发明涉及氟化氢反应炉技术领域,具体为一种提高氟化氢收率的反应炉。

背景技术:

2.氟化氢,是由氟元素与氢元素组成的二元化合物。它是无色有刺激性气味的气体,氟化氢是一种一元弱酸,氟化氢及其水溶液均有毒性,在氟化氢生产工艺中,回转炉是主要的反应设备。在生产时将105酸和98酸混合后与萤石粉都加入到反应炉中发生反应,从而制备得到氟化氢。为了节约能源,做到充分合理利用资源,现有的反应原料一般都选用纯度不高的低品位混合萤石粉,现有的反应炉大多为卧式反应炉,在对氟化氢进行生产时,生成的大量氟化氢气体从反应炉上的出气管喷出,但是也容易出现氟化氢气体从进料口处反流泄漏,会影响氟化氢的收率;且现有的卧式反应炉在对氟化氢反应时,105酸和98酸混合后与萤石粉反应不够充分,从而进一步的影响氟化氢的收率。

技术实现要素:

3.为了克服背景技术中的不足,本发明公开一种提高氟化氢收率的反应炉,通过进料管将反应物料加入到“u”形槽内,转轴b带动螺旋刮板和扇形刮片做相反方向的转动,使“u”形槽内的物料形成了循环,对“u”形槽内的物料进行充分的搅拌混合,达到了使物料之间反应的彻底,提高氟化氢收率的目的。

4.为了实现所述发明目的,本发明采用如下技术方案:一种提高氟化氢收率的反应炉,包括炉体,在炉体内设有上开口的腔体,在腔体的口部覆有盖板,在腔体的底部设有“u”形槽,在“u”形槽的两端之间转动连接有主轴,在主轴的一端设有转轴a,在转轴a上套接有齿轮a,在齿轮a的外围设有和齿轮a同心的内齿环,在炉体的一侧壁上设有电机,电机设有的转轴b伸入到“u”形槽的一端内并在其端部套接有齿轮b,齿轮b位于齿轮a和内齿环之间且同时和齿轮a、内齿环啮合,在位于主轴一侧的内齿环一端设有转环b,在主轴另一端的外围设有转环a,在转环a和转环b之间设有螺旋刮板,在主轴上螺旋刮板围成的区域内间隔螺旋设置有多个刮板,在每一刮板上均设有扇形刮片,在转环b的内壁设有内环槽,在限位盘上设有穿孔,在“u”形槽的一端设有圆槽,限位盘的外沿置于内环槽内将内齿环限制在圆槽槽底设有的环形槽体b内,穿孔套在转轴a上将齿轮a限制在腔体内壁上设有的齿轮槽内,在限位盘上设有能够容纳齿轮b的通孔,在盖板的顶部设有止逆筒,在止逆筒设有的筒腔内设有止逆机构。

5.所述的提高氟化氢收率的反应炉,多个扇形刮片的螺旋方向和螺旋刮板的螺旋方向相同,螺旋刮板和“u”形槽的底部为间隙配合。

6.所述的提高氟化氢收率的反应炉,在盖板的顶部还设有进料管,在进料管的口部设有密封盖,在密封盖和进料管之间设有密封垫,在炉体的底部设有支腿。

7.所述的提高氟化氢收率的反应炉,在转环b的外壁设有外环槽,限位环的内缘套接在外环槽内,限位环置于圆槽内,限位环和限位盘均利用螺钉和槽底固接。

8.所述的提高氟化氢收率的反应炉,在“u”形槽的槽底设有出料口,在出料口上设有挡块,在挡块的外部设有用于和炉体连接的挡板。

9.所述的提高氟化氢收率的反应炉,在主轴的另一端也设有转轴a,在“u”形槽的另一端设有盲轴孔,转轴a转动连接在盲轴孔内,在盲轴孔外围的“u”形槽另一端设有环形槽体a,转环a转动连接在环形槽体a内。

10.所述的提高氟化氢收率的反应炉,在多个刮板和扇形刮片之间均设有连接柱。

11.所述的提高氟化氢收率的反应炉,在螺旋刮板和转环a之间设有环片。

12.所述的提高氟化氢收率的反应炉,在止逆筒和炉体的顶部之间设有出气管,所述止逆机构包括密封块,密封块位于止逆筒的筒腔内其下端位于出气管的口部,在密封块的上端设有向上延伸的销轴,在销轴的上部滑动套接有环体,在环体和筒腔之间设有固定板,在环体和密封块之间的销轴上套接有弹簧,在密封块的相对两侧分别设有滑块,在筒腔的相对两侧和两滑块相对应的位置上均设有能够使两滑块滑动的滑槽。

13.所述的提高氟化氢收率的反应炉,在销轴的上端设有用于限制环体的端帽。

14.由于采用了上述技术方案,本发明具有如下有益效果:本发明所述的提高氟化氢收率的反应炉,通过进料管将反应物料加入到“u”形槽内,转轴b带动螺旋刮板和扇形刮片做相反方向的转动,使“u”形槽内的物料形成了循环,对“u”形槽内的物料进行充分的搅拌混合,达到了使物料之间反应的彻底,提高氟化氢收率的目的;本发明工艺独特、结构合理、节能降耗、使用效果好,具有很强的市场推广价值。

附图说明

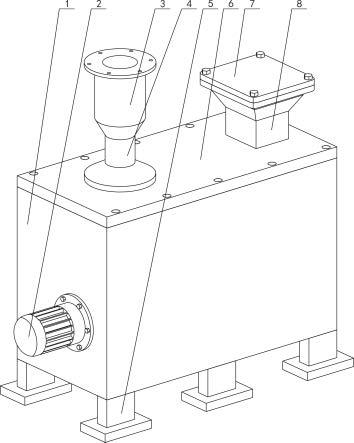

15.图1为本发明的结构示意图;图2为本发明的剖视图;图3为本发明的爆炸结构示意图;图4为图2中a处的放大结构示意图。

16.图中:1、炉体;2、电机;3、止逆筒;4、出气管;5、支腿;6、盖板;7、密封盖;8、进料管;9、筒腔;10、止逆机构;11、螺钉;12、密封垫;13、腔体;14、“u”形槽;15、螺旋刮板;16、扇形刮片;17、转轴a;18、转环a;19、主轴;20、刮板;21、挡块;22、转环b;23、内齿环;24、齿轮a;25、转轴b;26、齿轮b;27、限位环;28、外环槽;29、环形槽体a;30、盲轴孔;31、连接柱;32、圆槽;33、齿轮槽;34、环形槽体b;35、限位盘;36、穿孔;37、挡板;38、出料口;39、内环槽;40、环片;41、环体;42、端帽;43、固定板;44、滑槽;45、销轴;46、弹簧;47、滑块;48、密封块。

具体实施方式

17.通过下面的实施例可以更详细的解释本发明,本发明并不局限于下面的实施例,公开本发明的目的旨在保护本发明范围内的一切变化和改进;结合附图1~4所述的提高氟化氢收率的反应炉,包括炉体1,在炉体1的底部设有支腿5,在炉体1内设有上开口的腔体13,在腔体13的口部覆有盖板6,在腔体13的底部设有“u”形槽14,在“u”形槽14的两端之间转动连接有主轴19,在主轴19的一端设有转轴a17,在转轴a17上套接有齿轮a24,在齿轮a24的外围设有和齿轮a24同心的内齿环23,在炉体1的一侧壁上设有电机2,电机2设有的转轴b25伸入到“u”形槽14的一端内并在其端部套接有齿轮

b26,齿轮b26位于齿轮a24和内齿环23之间且同时和齿轮a24、内齿环23啮合,在位于主轴19一侧的内齿环23一端设有转环b22,在主轴19的另一端也设有转轴a17,在“u”形槽14的另一端设有盲轴孔30,转轴a17转动连接在盲轴孔30内,在盲轴孔30外围的“u”形槽14另一端设有环形槽体a29,转环a18转动连接在环形槽体a29内,在主轴19另一端的外围设有转环a18,在转环a18和转环b22之间设有螺旋刮板15,在螺旋刮板15和转环a18之间设有环片40,在主轴19上螺旋刮板15围成的区域内间隔螺旋设置有多个刮板20,在每一刮板20上均设有扇形刮片16,在多个刮板20和扇形刮片16之间均设有连接柱31,多个扇形刮片16的螺旋方向和螺旋刮板15的螺旋方向相同,螺旋刮板15和“u”形槽14的底部为间隙配合,在转环b22的内壁设有内环槽39,在限位盘35上设有穿孔36,在“u”形槽14的一端设有圆槽32,限位盘35的外沿置于内环槽39内将内齿环23限制在圆槽32槽底设有的环形槽体b34内,穿孔36套在转轴a17上将齿轮a24限制在腔体13内壁上设有的齿轮槽33内,在限位盘35上设有能够容纳齿轮b26的通孔,在转环b22的外壁设有外环槽28,限位环27的内缘套接在外环槽28内,限位环27置于圆槽32内,限位环27和限位盘35均利用螺钉11和槽底固接,在“u”形槽14的槽底设有出料口38,在出料口38上设有挡块21,在挡块21的外部设有用于和炉体1连接的挡板37,在盖板6的顶部设有止逆筒3,在止逆筒3设有的筒腔9内设有止逆机构10,在盖板6的顶部还设有进料管8,在进料管8的口部设有密封盖7,在密封盖7和进料管8之间设有密封垫12,在止逆筒3和炉体1的顶部之间设有出气管4,所述止逆机构10包括密封块48,密封块48位于止逆筒3的筒腔9内其下端位于出气管4的口部,在密封块48的上端设有向上延伸的销轴45,在销轴45的上部滑动套接有环体41,在环体41和筒腔9之间设有固定板43,在环体41和密封块48之间的销轴45上套接有弹簧46,在密封块48的相对两侧分别设有滑块47,在筒腔9的相对两侧和两滑块47相对应的位置上均设有能够使两滑块47滑动的滑槽44,在销轴45的上端设有用于限制环体41的端帽42。

18.实施本发明所述的提高氟化氢收率的反应炉,使用时,将电机2连接开关及电源,将止逆筒3连接氟化氢收集器并开启负压,将合理配比的低品位混合萤石粉及105酸和98酸的混合酸沿进料管8置于炉体1设有的“u”形槽14内,用密封盖7将进料管8的管口密封,启动电机2,电机2设有的转轴b25转动带动齿轮b26转动,由于内齿环23和齿轮a24同时和齿轮b26啮合,所以内齿环23和齿轮a24同时会转动且转动方向相反,又由于螺旋刮板15和扇形刮片16的螺旋方向相反,所以位于外部的螺旋刮板15会推动着“u”形槽14内的物料向“u”形槽14的一端行进,但是扇形刮片16会刮动着位于螺旋刮板15围成的空间内的物料向“u”形槽14的另一端行进,由此“u”形槽14内的物料形成了循环,对“u”形槽14内的物料进行充分的搅拌混合,使物料之间反应的彻底,从而提高氟化氢的收率;当物料之间反应后生成氟化氢时,氟化氢通过出气管4被负压泵抽走,在负压的作用下,使密封块48和滑块47向上移动,密封块48压迫弹簧46收缩,密封块48带动销轴45沿环体41滑动,当氟化氢收集完成后,关闭负压,在弹簧46弹力的作用下,使密封块48向下移动,使密封块48与出气管4密封连接,从而防止氟化氢逆流,反应完成后移除挡板37,将“u”形槽14内的物料排空即可按照上述步骤进行下一次的反应过程。

19.本发明未详述部分为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1