一种粗氦气脱除氢气集成系统和方法与流程

本发明涉及天然气液化处理,具体涉及一种粗氦气脱除氢气集成系统和方法。

背景技术:

1、氦气在医疗、光纤、超导领域具有广泛的用途,目前工业上从天然气中提取氦气是生产氦气唯一来源。含氦气的天然气中通常含有少量氢气,由于氢气和氦气存在分子尺寸相当、沸点低等特点,在氦气提取过程中氢气随着氦气浓度增加也随之提高,得到含氢气、氮气等杂质的粗氦气。如果需要获得更高纯度的氦气产品择必须脱除氢气。粗氦气通常采用催化氧化法脱除氢气,通过向粗氦气中注入氧气或空气经过催化剂将氢气脱除至1μl·l-1以下。氢气爆炸极限很宽,在其含量4.0%~75.6%范围内均可能发生氢气爆炸,因此对于含氢气较高的粗氦气通过注入氧气或空气进行催化氧化法实现氢气的去除,存在反应控制难度大的问题,该方法导致操作风险高,提纯难度大。

2、可见,现有的粗氦气脱除氢气的方法还存在亟待改进的空间,需要降低脱氢工艺中发生氢气爆炸的概率,提高整个脱氢工艺的安全可控。

3、故需要提出更为合理的技术方案,解决现有技术中存在的技术问题。

技术实现思路

1、至少为克服其中一种上述内容提到的缺陷,本发明提供一种粗氦气脱除氢气集成系统和方法,通过将粗氦气中的氢气依次进行甲烷化处理和生成水处理,避免了粗氦气中氢气浓度较高时与氧气混合导致的爆炸的可能,提高了整个脱氢工艺的安全可靠性。

2、为了实现上述目的,本发明公开的集成系统可采用如下技术方案:

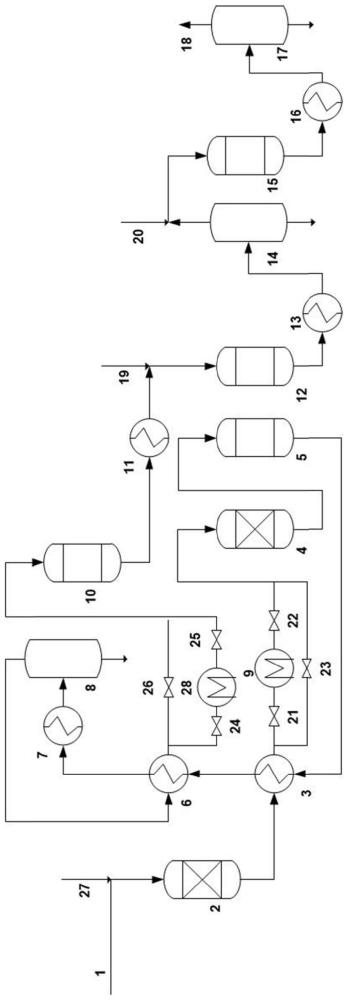

3、一种粗氦气脱除氢气集成系统,包括:

4、原料气处理部,用于对粗氦气进行杂料处理以保护催化剂;包括至少两级依次连通的催化剂保护床,相邻催化剂保护床之间设置原料气换热器和流量控制管路;

5、甲烷化处理部,连通催化剂保护床并用于对粗氦气中的氢气甲烷化处理;包括若干级甲烷化反应器,至少一处甲烷化反应器连通甲烷化分离器以分离出水相并保留气相用以后续处理;

6、催化氧化处理部,连通甲烷化处理部并用于对粗氦气中残留的氢气进行氧化处理;包括若干及催化氧化反应器,至少一处催化氧化反应器连通氧化分离器以分离出水相并保留气相。

7、上述公开的集成系统,针对含氢气的粗氦气进行逐步净化处理,将粗氦气中的氢气进行甲烷化反应处理得到含甲烷的粗氦气,此时粗氦气中的氢气含量得以降低;再将剩余气体进行催化氧化反应以继续去除参与的氢气,使得粗氦气中的氢气含量最大程度的降低。在前后两种反应中,分别向粗氦气中通入二氧化碳和氧气,并在催化剂的作用下消耗氢气,中间反应生成的水被分离,最终得到的粗氦气中氢气含量低,可达到安全范围内。该系统的集成度高,在进行反应的过程中避免了氢气爆炸,安全可靠。

8、进一步的,本发明中所采用的集成系统在进行原料气处理时,能够通过多种原料气处理结构实现净化处理,其方案并不被唯一限定,此处进行优化选择并举出其中一种可行的选择:原料气处理部包括一级催化剂保护床和二级催化剂保护床,一级催化剂保护床与二级催化剂保护床之间设置一级换热器,且一级换热器通过流量控制管路连通二级催化剂保护床。采用如此方案时,一级催化剂和二级催化剂保护床用于去除粗氦气中的重金属物质和硫化物等杂质,避免在后续的反应中导致催化剂中毒失活。一级换热器的目的是对粗氦气进行加热处理,方便后续促进甲烷化反应的快速进行。流量控制管路用于控制进入后续甲烷化反应部的气体流量,其控制范围为0~100%。

9、进一步的,在本发明中,流量控制管路不仅实现流量的控制,还可实现分流处理和温度的调节处理,此处进行优化并举出其中一种可行的选择:所述的流量控制管路包括阀控管路和温控管路,阀控管路上设置流量控制阀,温控管路上设置加热器和流量控制阀。采用如此方案时,所述的阀控管路与温控管路可并联设置,二者的对通过气体流量的控制范围均是0~100%;且温控管路上的加热器两侧均设置流量控制阀。

10、进一步的,在本发明中,甲烷化反应属于强放热反应,因此在进行甲烷化反应之后,需要对气体的温度进行调节控制以达到后续的处理需求,具体的,此处进行优化并举出其中一种可行的选择:所述的相邻甲烷化反应器与甲烷化分离器之间设置有分离换热结构,分离换热结构包括分离换热器和分离水冷器。采用如此方案时,分离换热器将高温气体的温度降低,并通过分离水冷器进一步降低以便于气体中的水蒸汽凝结成液态后进行分离。

11、进一步的,由于甲烷化反应属于强放热反应,尤其是进行连续甲烷化反应时,为避免连续甲烷化反应后气体温度过高产生危险,需要对进入后续的甲烷化分离器的气体进行温度控制处理,此处进行优化并举出其中一种可行的选择:所述的甲烷化分离器的气相输出端连接有接续换热器,并经过流量控制管路连接下一级甲烷化反应器。接续换热器可将气体温度调节至一预设值,以使得进入甲烷化反应器的气体温度均为该预设值,以此保障甲烷化反应的安全可靠。

12、进一步的,在甲烷化后气体的温度较高,后续进行催化氧化处理时需要的气体温度与此有差异,因此需要对气体的温度进行调节以符合后续催化氧化反应的需求,此处进行优化并举出其中一种可行的选择:所述的甲烷化处理部的末级气相输出端通过接续水冷器连通催化氧化处理部。采用如此方案时,经过接续水冷器进行温度调节的气体能够在催化氧化反应器内直接进行反应以对氢气进一步消耗脱除。

13、进一步的,在进行催化氧化反应后,氢气和氧气反应生成水,将水从中进行分离即可实现脱氢,一般采用气液分离的方式实现。此处进行优化并举出其中一种可行的选择:所述的催化氧化反应器与氧化分离器之间设置有氧化水冷器,且催化氧化反应器上设置有氧气输入管线用以引导氧气进入。采用如此方案时,经过氧化水冷器的温度调节使得反应后的气体温度降低,气体中的水蒸气凝结液化并可从中分离,剩余的气体则为脱氢气后的纯度更高的粗氦气。

14、上述内容公开了集成系统的结构组成,本发明还公开了利用上述集成系统进行粗氦气脱除氢气的方法,现进行描述如下。

15、一种粗氦气脱除氢气方法,包括:

16、于氢气体积含量为8%~30%的粗氦气中添加适量二氧化碳气体,并进行除重金属和硫化物处理后获得脱氢处理用原料气;

17、原料气经加热至甲烷化所需温度后,进行甲烷化反应,二氧化碳与氢气反应生成甲烷以降低氢气含量,经冷却处理后进行气液分离,排除水相后保留气相物质;

18、在气相物质中添加适量氧气,并对气相物质进行催化氧化反应,是残余氢气与氧气反应生成水以减少氢气的含量;经过冷却后分离凝结水并保留气相物质,此时的气相物质中氢气含量≤0.1μl·l-1。

19、上述公开的方法,先通过甲烷化反应去除粗氦气中的大部分氢气,再通过催化氧化处理去除粗氦气中的残余氢气,整体过程的反应安全度更高,即使氢气的含量在爆炸含量范围中,也可安全进行脱除氢气处理。

20、进一步的,在本发明所公开的方法中,原料气进行甲烷化反应的温度需在合理的范围内,以实现甲烷化反应的正常进行并避免甲烷化反应强放热后的安全隐患,此处进行优化并举出其中一种可行的选择:原料气加热至200℃~280℃时进行甲烷化反应,在甲烷化反应后将温度降低至30℃~60℃进行气液分离处理。采用如此方案时,原料气通过原料气换热气可被加热至所需温度,并通过分离换热机构降温以进行气液分离。

21、再进一步,在本发明中,进行催化氧化反应前的气相物质,其温度被换热至150℃~250℃在进行催化氧化反应;经过催化氧化反应后,混合气体温度降低至40℃~60℃进行气液分离处理。采用如此方案时,采用接续水冷器将气相物质的温度调节至所需范围再进性催化氧化反应,并在反应后通过氧化水冷器将温度降低至所需范围内。

22、与现有技术相比,本发明公开技术方案的部分有益效果包括:

23、本发明将甲烷化反应设备和催化氧化反应设备集成,用以对粗氦气脱除氢气处理,整体装置的结构简单可靠,能够降低粗氦气脱除氢气过程的安全隐患,可避免出现氢气爆炸的情况,因此安全系数更高;同时,通过连续的甲烷化反应和催化氧化反应,能够逐步将粗氦气中的氢气消耗殆尽,最终的气体产物中氢气的含量≤0.1μl·l-1。

- 还没有人留言评论。精彩留言会获得点赞!