一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法

1.本发明涉及半导体技术领域,具体涉及一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法。

背景技术:

2.氧化镓是第四代半导体的代表性材料,与前几代半导体材料相比,其带隙更宽、击穿电压更高、热稳定性更好,更适用于高温和高频的严苛工作环境,在半导体器件小型化,节能化等方面具有较大优势。此外,氧化镓的禁带宽度在4.7~4.9ev,其光吸收基本发生在紫外光范围内,这使其在深紫外日盲光电传感器方面也有着重要的应用研究前景。

3.二维氧化镓薄膜是一种厚度在纳米尺度的材料,在量子限域和小尺寸效应的影响下,这种超薄的氧化镓材料可能会展现出带隙和迁移率增加等一些独特的性质,其在高性能和多功能的器件开发和应用方面有着重要的研究前景。然而,二维氧化镓更大的禁带宽度意味着较低的载流子浓度,极大的限制了其多样化的应用,因此通过掺杂和缺陷化,进一步调控其能带结构和导电特性意义重大。当前,二维氧化镓的制备和掺杂工艺主要有:化学气相沉积法、磁控溅射法和原子层沉积法等。其中,化学气相沉积法与原子层沉积法制备工序复杂,成本较大,对制备环境要求较高;而磁控溅射法在二维薄膜厚度和掺杂均匀性控制方面相对较差。因此,高质量和低成本的二维氧化镓薄膜的制备和掺杂,仍是制约其发展的痛点和难点问题。

技术实现要素:

4.本发明的主要目的在于提供一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,其工艺简单,成本低廉,锌掺杂二维氧化镓薄膜成分与带隙可调控。

5.为了实现上述发明目的,本发明的技术方案如下:

6.一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,包括以下步骤:

7.步骤1,衬底准备:将sio2衬底或石英玻璃衬底依次用丙酮、酒精和去离子水超声清洗,并用氮气吹扫干净,同时合成聚二甲基硅氧烷柔性衬底用于样品的制备和转移;

8.步骤2,称取一定比例的锌和镓颗粒,将其混合后置于玻璃上,并转移至管式炉内,抽真空并通入氩气作为保护气进行合金化熔炼,制得室温下为液态的镓锌合金;

9.步骤3,利用玻璃滴管将制备的液态镓锌合金转移至耐高温胶带上,以涂刷的方式使耐高温胶带上的液态金属合金均匀涂抹在聚二甲基硅氧烷柔性衬底上,利用液态金属的表面张力迅速回收多余合金液滴,原位制备较大尺寸的锌掺杂氧化镓薄膜;

10.步骤4,将带有锌掺杂氧化镓薄膜的聚二甲基硅氧烷柔性衬底平铺于sio2衬底或石英玻璃衬底上,排除内部空气,使锌掺杂氧化镓薄膜与sio2衬底或石英玻璃衬底紧密接触,取下聚二甲基硅氧烷柔性衬底,利用范德华力将锌掺杂二维氧化镓薄膜转移至sio2衬底或石英玻璃衬底表面;

11.步骤5,锌掺杂氧化镓薄膜表面的残余液态合金,采用胶带和热酒精清除后,转移

至管式炉进行退火,以提高锌掺杂二维氧化镓薄膜的成分均匀性和表面洁净度。

12.所述的低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,步骤1中,超声清洗的时间为15~30min,聚二甲基硅氧烷柔性衬底的合成需要将主剂与凝固剂充分混合后在真空干燥箱中加热至80~100℃,并保温80~100min。

13.所述的低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,步骤2中,锌和镓的纯度为99.999wt%~99.9999wt%。

14.所述的低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,步骤2中,按摩尔百分比计,熔于镓锌合金的锌元素占总量的0.1~5%。

15.所述的低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,步骤2中,合金化熔炼温度为100~300℃,氩气的流量为50~500sccm,升温速率为2~10℃/min,保温时间为3~10h。

16.所述的低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,步骤3中,玻璃滴管转移的合金液滴直径为3~5mm。

17.所述的低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,步骤3中,锌掺杂氧化镓薄膜的长度和宽度宏观尺寸为1~5cm,厚度为2~20nm。

18.所述的低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,步骤5中,退火气氛为空气、氩气和氨气之一种或两种以上,氩气和氨气的流量分别为50~500sccm,退火的温度为200~800℃,升温速率为5~10℃/min,保温时间为10~90min。

19.本发明的设计思想是:

20.本发明综合了金属合金化与液态合金自限制氧化的优势,首先利用两金属在熔合后熔点更低的特性,以常温液态(29.7℃)的金属镓和较高熔点的金属锌(419.5℃)制备了可在室温下保持良好流动性的低温(24℃左右)镓锌合金;然后利用低熔点液态合金所具有的自限制氧化特性,生成超薄的掺杂型氧化物;最后通过液态金属涂刷法将氧化物薄膜剥离至低粘度,光滑的中间衬底,以保证薄膜的洁净度,完整性和易转移性。在范德华力的作用下,位于中间衬底上的锌掺杂氧化镓薄膜可被较为容易的转移至最终衬底。

21.与现有技术相比,本发明的优点及有益效果是:

22.1.本发明通过合金化的方式制备了熔点在室温以下的镓锌液态合金,并开发了一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,这种超薄氧化镓材料具有尺寸大,厚度均匀,透光性良好等特点。

23.2.本发明操作简单,可重复性强,成本低廉,刷涂的方式使锌掺杂氧化镓薄膜的成分更接近合金液滴内部,因此可通过改变合金中锌元素的含量实现对薄膜成分的有效调控,由于制备过程在较低的温度下进行,也避免了传统掺杂的高温工艺对构建半导体器件的困扰。

24.3.本方法适用于si、sio2、石英玻璃以及柔性pet膜等大部分光滑衬底,能够减少样品制备过程中对衬底的依赖性。

25.4.本方法所制备的掺杂型薄膜具有带隙可调节的特点,随着样品中锌含量的增加,光学带隙最低可降至约4.6ev。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将简单的介绍实施例中所使用的附图,显然,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它相关的附图。

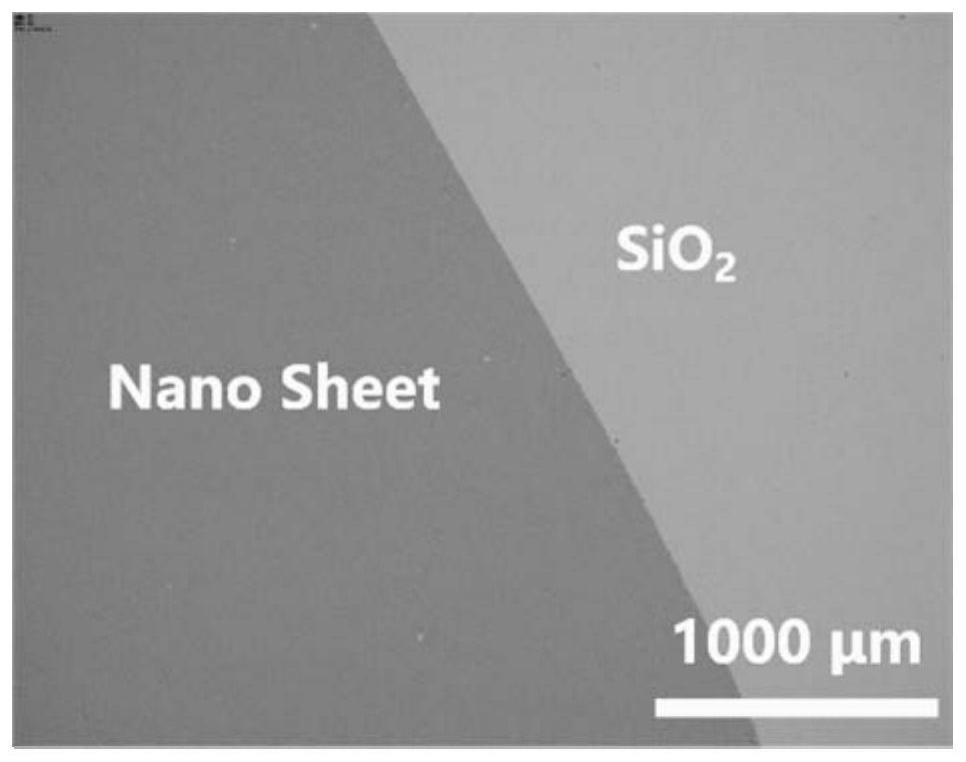

27.图1为本发明实施例1中锌掺杂氧化镓薄膜50倍光学照片,nano sheet为纳米片。

28.图2为本发明实施例1中锌掺杂氧化镓薄膜的x射线光电子(xps)谱图:(a)ga2p、(b)zn2p、(c)ga3d和(d)o1s,横坐标binding energy代表结合能(ev),纵坐标intensity代表相对强度(a.u.),fitting代表拟合数据,experimental data代表实验数据。

29.图3为本发明实施例1中锌掺杂氧化镓薄膜的原子力显微镜(afm)照片。插图为薄膜厚度曲线,横坐标distance代表距离(μm),纵坐标height代表高度(nm)。

30.图4为本发明实施例1中锌掺杂氧化镓薄膜的(a)透光率图谱和(b)tauc带隙图。(a)图中,横坐标wavelength代表波长(nm),纵坐标transmitance代表透光率(%);(b)图中,横坐标energy代表能量(ev),纵坐标(αhν)2(cm-1

ev)2中,α代表吸光指数,h为普朗克常数,ν代表光频率(hz)。

31.图5为本发明实施例1分别在(a)石英玻璃衬底和(b)sio2衬底上制备的锌掺杂氧化镓薄膜宏观照片,1layer为一层。

32.图6为本发明实施例2中锌掺杂氧化镓薄膜的50倍光学照片,nano sheet为纳米片。

33.图7为本发明实施例2中锌掺杂氧化镓薄膜的形貌与元素分布:(a)sem图像,wrinkle为皱褶;(b,c)不同比例的透射电子显微(tem)图像,1layer为一层,2layers为二层,(c)中插图为选区电子衍射(saed)图;(d~g)元素面分布(mapping)图。

34.图8为本发明实施例2中锌掺杂氧化镓薄膜的xps高分辨谱图:(a)ga2p、(b)zn2p、(c)ga3d和(d)o1s,横坐标binding energy代表结合能(ev),纵坐标intensity代表相对强度(a.u.),fitting代表拟合数据,experimental data代表实验数据。

35.图9为本发明实施例2中锌掺杂氧化镓薄膜的(a)透光率图谱和(b)tauc带隙图。(a)图中,横坐标wavelength代表波长(nm),纵坐标transmitance代表透光率(%);(b)图中,横坐标energy代表能量(ev),纵坐标(αhν)2(cm-1

ev)2中α代表吸光指数,h为普朗克常数,ν代表光频率。

36.图10为锌掺杂氧化镓薄膜的制备流程图。图中,pdms代表聚二甲基硅氧烷,tape代表胶带。

37.图11为实施例3、实施例4和实施例5中制备的薄膜xps全谱图对比。图中,横坐标binding energy代表结合能(ev),纵坐标intensity代表相对强度(a.u.)。

具体实施方式

38.在具体实施过程中,本发明通过熔炼将金属镓和金属锌制备为低熔点的镓锌液态合金;利用液态合金涂刷的方法制备非晶锌掺杂型氧化镓薄膜并转移至sio2衬底或石英玻璃衬底;最后进行退火有效减少杂质残留,提高锌元素的分布均匀性和薄膜质量,使锌掺杂二维氧化镓薄膜具有更高的品质。合金化处理可以将镓、锌两种纯金属在氧化前按特定比

例熔合,并在较为简单的制备条件下氧化成膜,获得具有较大尺寸和较高透明度的超薄锌掺杂氧化镓薄膜。

39.实施例1和2中,获得锌掺杂浓度为10~20at%的非晶氧化镓薄膜;实施例3中,获得多晶的锌掺杂氧化镓薄膜;实施例4中,获得多晶的锌氮共掺杂的氧化镓薄膜;实施例5中,获得二维氮化镓氧化锌固溶体薄膜。

40.下面将对本发明的实施例进行清楚、具体地描述,以便于本领域相关人员理解本发明,但显而易见的是,本发明不限于具体的实施例,对于本技术领域的普通技术人员来讲,在没有做出创造性劳动的前提下,基于本发明获得的所有其它实施例,都属于本发明保护的范围。

41.实施例1

42.本实施例提供了一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,包括以下步骤:

43.将sio2衬底或石英玻璃衬底在超声机中清洗后干燥并制备pdms柔性衬底。

44.首先将sio2衬底或石英玻璃衬底切割成合适大小(约1

×

2cm),依次用丙酮、酒精和去离子水超声清洗15~30min,并用氮气吹扫干净。

45.pdms柔性衬底是将pdms主剂与凝固剂按10:1的质量比充分混合后,在80℃的真空加热条件下保温90min制得;其中,pdms主剂为聚二甲基硅氧烷,凝固剂为含氢硅油。

46.按照0.2:9.8的比例(摩尔比)称取纯度为99.999wt%的金属锌和金属镓,金属锌和金属镓的粒径为0.5~2mm,将其混合好后置于玻璃上,并转移至管式炉内,抽真空并通入氩气作为保护气进行合金化熔炼,氩气流量控制在100sccm,待在管式炉内压力略高于常压后打开出气阀,保持氩气的流动,以升温速率为6℃/min,升温至200℃进行熔炼。镓锌的二元液态合金初步形成后保温5h使其充分均匀化。

47.利用玻璃滴管将制备的液态镓锌合金转移至耐高温胶带(耐温性能在200~300℃,如:特氟龙胶带、聚酰亚胺胶带或pet胶带,下同)上,玻璃滴管转移的合金液滴直径为4mm,以涂刷的方式使耐高温胶带上的液态金属合金均匀涂抹在pdms柔性衬底上,利用液态金属的表面张力迅速回收多余合金液滴,即可原位制备较大尺寸的锌掺杂氧化镓薄膜(图10)。

48.将带有薄膜的pdms柔性衬底平铺于sio2衬底或石英玻璃衬底上,排除内部空气,缓慢取下pdms柔性衬底,利用范德华力将锌掺杂二维氧化镓薄膜转移至sio2衬底或石英玻璃衬底表面。薄膜表面极少量的残余液态合金,采用胶带和热酒精清除后,转移至管式炉进行低温空气退火,以提高锌掺杂二维氧化镓薄膜的成分均匀性和表面洁净度,退火温度为300℃,升温速率为10℃/min,保温时间60min。

49.冷却取出后,即可获得锌掺杂浓度为11at%的非晶氧化镓薄膜。

50.实施例2

51.本实施例提供了一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,包括以下步骤:

52.将sio2衬底或石英玻璃衬底在超声机中清洗后干燥并制备pdms柔性衬底。

53.首先将sio2衬底或石英玻璃衬底切割成合适大小(约1~2cm),依次用丙酮、酒精和去离子水超声清洗15~30min,并用氮气吹扫干净。

54.pdms柔性衬底是将pdms主剂与凝固剂按10:1的质量比充分混合后,在80℃的真空加热条件下保温90min制得;其中,pdms主剂为聚二甲基硅氧烷,凝固剂为含氢硅油。

55.按照0.5:9.5的比例(摩尔比)称取纯度为99.999wt%的金属锌和金属镓,金属锌和金属镓的粒径为0.5~2mm,将其混合好后置于玻璃上,并转移至管式炉内,抽真空并通入氩气作为保护气进行合金化熔炼,氩气流量控制在100sccm,待在管式炉内压力略高于常压后打开出气阀,保持氩气的流动,以升温速率为5℃/min,升温至200℃进行熔炼。镓锌的二元液态合金初步形成后保温5h使其充分均匀化。

56.利用玻璃滴管将制备的液态镓锌合金转移至耐高温胶带上,玻璃滴管转移的合金液滴直径为5mm,以涂刷的方式使耐高温胶带上的液态金属合金均匀涂抹在pdms柔性衬底上,利用液态金属的表面张力迅速回收多余合金液滴,即可原位制备较大尺寸的锌掺杂氧化镓薄膜(图10)。

57.将带有薄膜的pdms柔性衬底平铺于sio2衬底或石英玻璃衬底上,排除内部空气,缓慢取下pdms柔性衬底,利用范德华力将锌掺杂二维氧化镓薄膜转移至sio2衬底或石英玻璃衬底表面。薄膜表面极少量的残余液态合金,采用胶带和热酒精清除后,转移至管式炉进行低温空气退火,以提高锌掺杂二维氧化镓薄膜的成分均匀性和表面洁净度,退火温度为300℃,升温速率为10℃/min,保温时间60min。

58.冷却取出后,即可获得锌掺杂浓度为18at%的非晶氧化镓薄膜。

59.实施例3

60.本实施例提供了一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,包括以下步骤:

61.将sio2衬底或石英玻璃衬底在超声机中清洗后干燥并制备pdms柔性衬底。

62.首先将sio2衬底或石英玻璃衬底切割成合适大小(约1~2cm),依次用丙酮、酒精和去离子水超声清洗15~30min,并用氮气吹扫干净。

63.pdms柔性衬底是将pdms主剂与凝固剂按10:1的质量比充分混合后,在80℃的真空加热条件下保温90min制得;其中,pdms主剂为聚二甲基硅氧烷,凝固剂为含氢硅油。

64.按照0.5:9.5的比例(摩尔比)称取纯度为99.999wt%的金属锌和金属镓,金属锌和金属镓的粒径为0.5~2mm,将其混合好后置于玻璃上,并转移至管式炉内,抽真空并通入氩气作为保护气进行合金化熔炼,氩气流量控制在100sccm,待在管式炉内压力略高于常压后打开出气阀,保持氩气的流动,以升温速率为7℃/min,升温至200℃进行熔炼。镓锌的二元液态合金初步形成后保温5h使其充分均匀化。

65.利用玻璃滴管将制备的液态镓锌合金转移至耐高温胶带上,玻璃滴管转移的合金液滴直径为3mm,以涂刷的方式使耐高温胶带上的液态金属合金均匀涂抹在pdms柔性衬底上,利用液态金属的表面张力迅速回收多余合金液滴,即可原位制备较大尺寸的锌掺杂氧化镓薄膜(图10)。

66.将带有薄膜的pdms柔性衬底平铺于sio2衬底或石英玻璃衬底上,排除内部空气,缓慢取下pdms柔性衬底,利用范德华力将锌掺杂二维氧化镓薄膜转移至sio2衬底或石英玻璃衬底表面。薄膜表面极少量的残余液态合金,采用胶带和热酒精清除后,转移至管式炉进行空气退火,以提高锌掺杂二维氧化镓薄膜的成分均匀性和结晶性,退火温度为800℃,升温速率为10℃/min,保温时间30min。

67.冷却取出后,即可获得多晶的锌掺杂氧化镓薄膜,锌掺杂浓度为10at%。

68.实施例4

69.本实施例提供了一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,包括以下步骤:

70.将sio2衬底或石英玻璃衬底在超声机中清洗后干燥并制备pdms柔性衬底。

71.首先将sio2衬底或石英玻璃衬底切割成合适大小(约1~2cm),依次用丙酮、酒精和去离子水超声清洗15~30min,并用氮气吹扫干净。

72.pdms柔性衬底是将pdms主剂与凝固剂按10:1的质量比充分混合后,在80℃的真空加热条件下保温90min制得;pdms主剂为聚二甲基硅氧烷,凝固剂为含氢硅油。

73.按照0.5:9.5的比例(摩尔比)称取纯度为99.999wt%的金属锌和金属镓,金属锌和金属镓的粒径为0.5~2mm,将其混合好后置于玻璃上,并转移至管式炉内,抽真空并通入氩气作为保护气进行合金化熔炼,氩气流量控制在100sccm,待在管式炉内压力略高于常压后打开出气阀,保持氩气的流动,以升温速率为4℃/min,升温至200℃进行熔炼。镓锌的二元液态合金初步形成后保温5h使其充分均匀化。

74.利用玻璃滴管将制备的液态镓锌合金转移至耐高温胶带上,玻璃滴管转移的合金液滴直径为5mm,以涂刷的方式使耐高温胶带上的液态金属合金均匀涂抹在pdms柔性衬底上,利用液态金属的表面张力迅速回收多余合金液滴,即可原位制备较大尺寸的锌掺杂氧化镓薄膜(图10)。

75.将带有薄膜的pdms柔性衬底平铺于sio2衬底或石英玻璃衬底上,排除内部空气,缓慢取下pdms柔性衬底,利用范德华力将锌掺杂二维氧化镓薄膜转移至sio2衬底或石英玻璃衬底表面。薄膜表面极少量的残余液态合金,采用胶带和热酒精清除后,转移至管式炉抽真空后进行低温氨气退火以进行氮化并提高锌掺杂二维氧化镓薄膜的成分均匀性。氩气作为载气,流量为100sccm,氨气流量为50sccm,退火温度为600℃,升温速率为10℃/min,保温时间10min,保温过程中关闭载气。

76.冷却取出后,即可获得多晶的锌氮共掺杂的氧化镓薄膜,氮化镓与氧化锌摩尔比例为8:2。

77.实施例5

78.本实施例提供了一种低温镓锌液态合金制备锌掺杂二维氧化镓薄膜的方法,包括以下步骤:

79.将sio2衬底或石英玻璃衬底在超声机中清洗后干燥并制备pdms柔性衬底。

80.首先将sio2衬底或石英玻璃衬底切割成合适大小(约1~2cm),依次用丙酮、酒精和去离子水超声清洗15~30min,并用氮气吹扫干净。

81.pdms柔性衬底是将pdms主剂与凝固剂按10:1的质量比充分混合后,在80℃的真空加热条件下保温90min制得;其中,pdms主剂为聚二甲基硅氧烷,凝固剂为含氢硅油。

82.按照0.5:9.5的比例(摩尔比)称取纯度为99.999wt%的金属锌和金属镓,金属锌和金属镓的粒径为0.5~2mm,将其混合好后置于玻璃上,并转移至管式炉内,抽真空并通入氩气作为保护气进行合金化熔炼,氩气流量控制在100sccm,待在管式炉内压力略高于常压后打开出气阀,保持氩气的流动,以升温速率为8℃/min,升温至200℃进行熔炼。镓锌的二元液态合金初步形成后保温5h使其充分均匀化。

83.利用玻璃滴管将制备的液态镓锌合金转移至耐高温胶带上,玻璃滴管转移的合金液滴直径为3mm,以涂刷的方式使耐高温胶带上的液态金属合金均匀涂抹在pdms柔性衬底上,利用液态金属的表面张力迅速回收多余合金液滴,即可原位制备较大尺寸的锌掺杂氧化镓薄膜(图10)。

84.将带有薄膜的pdms柔性衬底平铺于sio2衬底或石英玻璃衬底上,排除内部空气,缓慢取下pdms柔性衬底,利用范德华力将锌掺杂二维氧化镓薄膜转移至sio2衬底或石英玻璃衬底表面。薄膜表面极少量的残余液态合金,采用胶带和热酒精清除后,转移至管式炉抽真空后进行氨气退火以进行氮化并提高锌掺杂二维氧化镓薄膜的成分均匀性和结晶性。氩气作为载气,流量为100sccm,氨气流量为50sccm,退火温度为800℃,升温速率为10℃/min,保温时间10min,保温过程中关闭载气。

85.冷却取出后,即可获得二维氮化镓氧化锌固溶体薄膜,氮化镓与氧化锌摩尔比例为10:1。

86.如图1所示,实施例1中锌掺杂氧化镓薄膜的光学照片,可见薄膜表面平整均匀,且具有较大尺寸。

87.如图2所示,实施例1中锌掺杂氧化镓薄膜的xps结果,其显示薄膜表面同时存在镓元素与锌元素,特征峰面积拟合得到薄膜上镓元素与锌元素的含量之比为89:11(摩尔比)。

88.如图3所示,实施例1中制备的锌掺杂氧化镓薄膜的afm图像,从图中可知薄膜边缘清晰,厚度在9nm左右,并且具有较好的平整度。

89.如图4a所示,实施例1中样品的透光率图谱,显示了利用本方法制备的薄膜具有较好的透明度,在可见光范围内平均透光率高于95%。如图4b所示,从图4b的tauc图中可见薄膜的光学带隙为4.69ev。

90.如图5所示,展示了实施例1中不同衬底上制备的薄膜样品:图5a为石英玻璃衬底;图5b为二氧化硅衬底。

91.如图6所示,实施例1中锌掺杂氧化镓薄膜的光学照片,可见薄膜表面平整均匀,且具有较大尺寸。

92.如图7所示,实施例2锌掺杂氧化镓薄膜的高倍率的形貌图像:图7a为sem图片,图7b-图7c为tem图像(插图为saed图像),图7d-图7g为镓、锌和氧三种元素的面扫分布图,有效揭示了制备的zn掺杂氧化镓薄膜的非晶特性和良好的成分分布均匀性。

93.如图8所示,实施例2锌掺杂氧化镓薄膜的高倍率的xps结果,其显示薄膜表面同时存在镓元素与锌元素,特征峰面积拟合得到样品中镓元素与锌元素的含量之比为82:18(摩尔比),与实施例1相比,实施例2中制备的薄膜成分发生较大变化,与合金中锌含量的变化趋势保持一致:随着合金中金属锌掺入量的增加,薄膜中锌元素的相对含量也在提高,这显示出本方法对氧化物薄膜成分的有效调控。

94.如图9a所示,实施例2中样品的透光率图谱,显示了利用本方法制备的薄膜具有较好的透明度,在可见光范围内平均透光率高于95%。如图9b所示,从图9b的带隙tauc图中可见薄膜的光学带隙为4.58ev。

95.如图11所示,实施例3、实施例4和实施例5中制备的薄膜xps全谱图对比,特征峰面积拟合定量分析发现600℃氮化后,实施例4的样品中镓与锌的比值与实施例2中的非晶薄膜相近,摩尔比为8:2;800℃氮化后,薄膜中的锌的相对含量有所降低,其镓锌比与实施例3

中多晶薄膜一致,摩尔比为9:1。高温蒸发和氨气还原都会使薄膜表面锌含量减少,但薄膜仍然可以保持一定的锌元素掺杂量。

96.实施结果表明,本发明通过改变合金成分还可以对薄膜的锌掺杂量和薄膜的光学带隙进行有效调节,该技术有望在半导体器件(如:日盲探测器、场效应晶体管等)领域得到应用。

97.以上所述,仅为本发明中的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可轻易想到的变换或替换,都应涵盖在本发明的包含范围内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1