一种固废胶凝材料活化剂及其制备方法与流程

1.本发明属于固废胶凝材料外加剂领域,具体涉及一种固废胶凝材料活化剂及其制备方法。

背景技术:

2.固废胶凝材料是一种粉末状水硬性胶凝材料,固废添加量>80%,流动性好,具有低水化热、低收缩、耐腐蚀等特点。固废胶凝材料,其加水搅拌后成为浆体,能在空气中硬化或在水中硬化,并能将砂、石等材料牢固胶结在一起的材料。固废胶凝材料制造过程中需要经过粉磨过程,将固废胶凝材料粉磨至适宜的粒度,形成一定的颗粒级配,但固废胶凝材料粉磨的程度会影响后续的煤耗、电耗、质量以及污染物排放。所以近年来,人们通过在固废胶凝材料中加入固废胶凝材料活化剂,以此来降低固废胶凝材料制备过程中的电耗和煤耗。常见的固废胶凝材料包括矿渣、钢渣和铅锌尾矿等。

3.目前固废胶凝材料活化剂主要以醇胺类有机物、羧酸类有机物、无机盐类等液体类物质为主,如专利cn202210183505.0公开了一种水泥活化剂及其制备方法和应用,其水泥活化剂组分包括聚羧酸系减水剂5-30份、三乙醇胺30-40份、丙三醇20-30份、硝酸钡10-15份、蔗糖醚3-7份、超细钢纤维5-10份、粉煤灰10-20份、十二烷基苯1-5份、羟丙基纤维素4-7份、水25-30份。

4.上述液体类活化剂所含组分需要专门的工业化生产,工业生产会耗费大量的人力、物力和财力,而且又会产生一定的工业污染,所以现在亟需发现一种可减少工业化专门生产组分用量而又环保的固废胶凝材料活化剂。

技术实现要素:

5.为了解决现有技术存在的上述问题,本发明提供了一种固废胶凝材料活化剂及其制备方法,该方法利用垃圾渗透液制备固废胶凝材料活化剂,首先对原垃圾渗透液的进行超滤处理,其次制备胺、烷合成物,最后将处理后的垃圾渗透液、胺、烷合成物、聚羧酸减水剂、硝酸盐、羟丙基纤维素、水,进行搅拌混匀,得到该固废胶凝材料活化剂。将该固废胶凝材料活化剂掺入到钢渣中,发现获得的活性钢渣在流动度、比表面积、细度、7d抗压强度和28d抗压强度的5项性能指标上,均符合国家要求,达到使用标准。

6.为了达到上述效果,本发明采用了以下技术方案:

7.本发明一方面提供了一种固废胶凝材料活化剂,其由如下重量份的原料制成:处理后的垃圾渗透液15-30份、聚羧酸减水剂15-30份、胺、烷合成物10-22份、硝酸盐12-14份、羟丙基纤维素0.5-0.6份、水20-40份。

8.进一步的,胺、烷合成物为醇胺类化合物与环氧烷烃的合成反应产物。

9.进一步的,醇胺类化合物与环氧烷烃的合成反应重量比为2:1。

10.进一步的,醇胺类化合物为三异丙醇胺、二乙醇胺、三乙醇胺中的任一种。

11.进一步的,环氧烷烃为环氧丙烷或环氧乙烷。

8830),膜孔径30nm,膜截留分子量(mwco)5000da,购自中科瑞阳膜技术(北京)有限公司,垃圾渗滤液专用管式超滤膜操作手册出自官网(https://www.risingsunmem.com/tech.html?id=27)。

31.流动度:按照gb/t 8077-2012《混凝土外加剂匀质性实验方法》执行。

32.比表面积:按照gb/t 8047-2008《水泥比表面积测定方法勃氏法》执行。

33.细度:按照gb/t1345-2005《水泥细度检验方法筛析法》执行。

34.抗压强度:按照gb/t26748-2011《水泥助磨剂》执行。

35.1、实施例1

36.一种固废胶凝材料活化剂,制备步骤如下:

37.1)按照超滤膜使用手册安装垃圾渗滤液专用管式超滤膜组件和系统(tg-30nm-8830);

38.2)使用垃圾渗透液专用管式超滤膜系统对原垃圾渗透液进行超滤处理,使用操作压力为4.0bar、液压为0.15bar、通量为70lmh,获得处理后的垃圾渗透液;

39.3)按照重量比2:1称取三异丙醇胺与环氧丙烷,在30分钟内加入反应釜内,加入顺序为先加三异丙醇胺再加环氧丙烷,同时开启搅拌装置,物料加入后30分钟内加压到1mpa、升温到80℃,在此压力与温度下反应50分钟,制成胺、烷合成物;

40.4)将25公斤处理后的垃圾渗透液、聚羧酸减水剂15公斤、30公斤水加入到a反应釜中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为75rpm/min,待搅拌均匀后,再将10公斤胺、烷合成物加入其中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为80rpm/min;

41.5)将14公斤硝酸铝、0.5公斤羟丙基纤维素加入到b反应釜中,进行搅拌混匀,使其充分溶解,搅拌时间为30分钟,搅拌速度为80rpm/min;

42.6)将反应釜b中混合物加入到反应釜a中,搅拌混匀,搅拌时间为35分钟,搅拌速度为80rpm/min,即得固废胶凝材料活化剂。

43.2、实施例2

44.一种固废胶凝材料活化剂,制备步骤如下:

45.1)按照超滤膜使用手册安装垃圾渗滤液专用管式超滤膜组件和系统(tg-30nm-8830);

46.2)使用垃圾渗透液专用管式超滤膜系统对原垃圾渗透液进行超滤处理,使用操作压力为4.0bar、液压为0.15bar、通量为70lmh,获得处理后的垃圾渗透液;

47.3)按照重量比2:1称取二乙醇胺与环氧丙烷,在30分钟内加入反应釜内,加入顺序为先加二乙醇胺再加环氧丙烷,同时开启搅拌装置,物料加入后30分钟内加压到1mpa、升温到80℃,在此压力与温度下反应50分钟,制成胺、烷合成物;

48.4)将20公斤处理后的垃圾渗透液、聚羧酸减水剂20公斤、35公斤水加入到a反应釜中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为75rpm/min,待搅拌均匀后,再将15公斤胺、烷合成物加入其中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为80rpm/min;

49.5)将12公斤硝酸铝、0.6公斤羟丙基纤维素加入到b反应釜中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为80rpm/min;

50.6)将反应釜b中混合物加入到反应釜a中,搅拌混匀,搅拌时间为35分钟,搅拌速度为80rpm/min,即得固废胶凝材料活化剂。

51.3、实施例3

52.一种固废胶凝材料活化剂,制备步骤如下:

53.1)按照超滤膜使用手册安装垃圾渗滤液专用管式超滤膜组件和系统(tg-30nm-8830);

54.2)使用垃圾渗透液专用管式超滤膜系统对原垃圾渗透液进行超滤处理,使用操作压力为4.0bar、液压为0.15bar、通量为70lmh,获得处理后的垃圾渗透液;

55.3)按照重量比2:1称取二乙醇胺与环氧乙烷,在30分钟内加入反应釜内,加入顺序为先加二乙醇胺再加环氧乙烷,同时开启搅拌装置,物料加入后30分钟内加压到1mpa、升温到80℃,在此压力与温度下反应50分钟,制成胺、烷合成物;

56.4)将30公斤处理后的垃圾渗透液、聚羧酸减水剂28公斤、35公斤水加入到a反应釜中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为75rpm/min,待搅拌均匀后,再将18公斤胺、烷合成物、加入其中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为80rpm/min;

57.5)将14公斤硝酸钡、0.5公斤羟丙基纤维素加入到b反应釜中,进行搅拌混匀,使其充分溶解,搅拌时间为30分钟,搅拌速度为80rpm/min;

58.6)将反应釜b中混合物加入到反应釜a中,搅拌混匀,搅拌时间为35分钟,搅拌速度为80rpm/min,即得固废胶凝材料活化剂。

59.4、实施例4

60.一种固废胶凝材料活化剂,制备步骤如下:

61.1)按照超滤膜使用手册安装垃圾渗滤液专用管式超滤膜组件和系统(tg-30nm-8830);

62.2)使用垃圾渗透液专用管式超滤膜系统对原垃圾渗透液进行超滤处理,使用操作压力为4.0bar、液压为0.15bar、通量为70lmh,获得处理后的垃圾渗透液;

63.3)按照重量比2:1称取三乙醇胺与环氧丙烷,在30分钟内加入反应釜内,加入顺序为先加三乙醇胺再加环氧丙烷,同时开启搅拌装置,物料加入后30分钟内加压到1mpa、升温到80℃,在此压力与温度下反应50分钟,制成胺、烷合成物;

64.4)将30公斤处理后的垃圾渗透液、聚羧酸减水剂25公斤、38公斤水加入到a反应釜中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为75rpm/min,待搅拌均匀后,再将20公斤胺、烷合成物、加入其中,进行搅拌混匀,搅拌时间为30分钟,搅拌速度为80rpm/min;

65.5)将14公斤硝酸钡、0.6公斤羟丙基纤维素加入到b反应釜中,进行搅拌混匀,使其充分溶解,使其充分溶解,搅拌时间为30分钟,搅拌速度为80rpm/min;

66.6)将反应釜b中混合物加入到反应釜a中,搅拌混匀,搅拌时间为35分钟,搅拌速度为80rpm/min,即得固废胶凝材料活化剂。

67.5、对比例1

68.对比例1的固废胶凝材料活化剂与实施例1的制备方法完全相同,区别在于:固废胶凝材料活化剂原料中未添加处理后的垃圾渗透液,其余原料及掺量与实施例1相同。

69.6、对比例2

70.对比例2的固废胶凝材料活化剂与实施例1的制备方法完全相同,区别在于:固废胶凝材料活化剂原料中未添加处理后的垃圾渗透液,另外添加有机酸18公斤、多元醇20公斤,其余原料及掺量与实施例1相同。

71.7、对比例3

72.对比例3的固废胶凝材料活化剂与实施例1的制备方法完全相同,区别在于:固废胶凝材料活化剂原料中未添加处理后的垃圾渗透液,另外添加有机酸22公斤、多元醇10公斤,其余原料及掺量与实施例1相同。

73.7、对比实验:

74.对比组1:将对比例1得到的固废胶凝材料活化剂在钢渣中加入,添加量为钢渣重量的0.5%。

75.对比组2:将对比例2得到的固废胶凝材料活化剂在钢渣中加入,添加量为钢渣重量的0.5%。

76.对比组3:将对比例3得到的固废胶凝材料活化剂在钢渣中加入,添加量为钢渣重量的0.5%。

77.实验组1:将实施例1得到的固废胶凝材料活化剂在钢渣中加入,添加量为钢渣重量的0.5%。

78.实验组2:将实施例2得到的固废胶凝材料活化剂在钢渣中加入,添加量为钢渣重量的0.5%。

79.实验组3:将实施例3得到的固废胶凝材料活化剂在矿渣中加入,添加量为矿渣重量的0.5%。

80.实验组4:将实施例4得到的固废胶凝材料活化剂在铅锌尾矿中加入,添加量为铅锌尾矿重量的0.5%。

81.8、性能检测

82.按照相关国标,对对比组1-3和实验组1-4所生产的活性固废胶凝材料进行流动度、比表面积、细度、7d抗压强度、28d抗压强度的性能指标检测,检测结果如表2所示。表1为对比例1-3和实施例1-4固废胶凝材料活化剂的各原料掺量,表2为对比组1-3和实验组1-4不同水固废胶凝材料活化剂的性能检测结果。

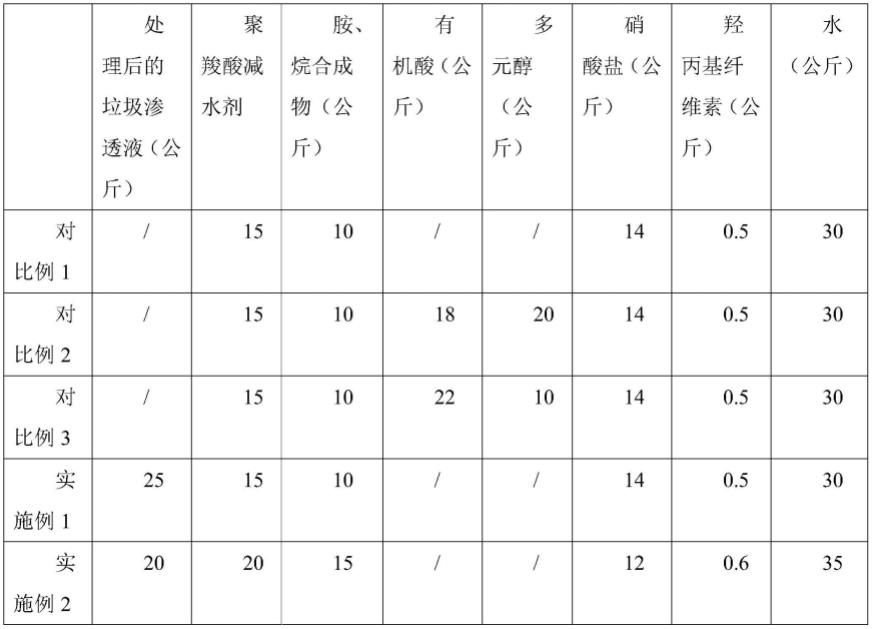

83.表1对比例1-3和实施例1-4固废胶凝材料活化剂的各原料掺量

[0084][0085][0086]

表2不同固废胶凝材料活化剂的性能检测结果

[0087][0088]

通过分析对比组—和对比组二,发现固废胶凝材料活化剂在添加有机酸和多元醇时,其固废胶凝材料在流动度、比表面积、细度(%)、7d抗压强度、28d抗压强度性能指标上,均高于未添加时,前者比后者在5项性能指标上分别高出9.21%、9.33%、12.21%、41.10%、30.62%,所以得出有机酸和多元醇提高了固废胶凝材料的活性。

[0089]

通过分析对比例一与实验组一,发现固废胶凝材料活化剂在添加处理后的垃圾渗

透液时,其固废胶凝材料在流动度、比表面积、细度(%)、7d抗压强度、28d抗压强度性能指标上,均高于未添加时,前者比后者在5项性能指标上分别高出8.26%、7.27%、10.49%、40.31%、33.87%,所以得出处理后的垃圾渗透液成分提高了固废胶凝材料活化剂的活性。

[0090]

通过分析实验组一、实验组二、实验组三与实验组四,发现固废胶凝材料活化剂在添加处理后的垃圾渗透液时,在此基础上,再分别改变各原料掺量,当处理后的垃圾渗透液在15-30份、聚羧酸减水剂在15-30份、胺、烷合成物在10-22份、硝酸盐在12-14份、羟丙基纤维素在0.5-0.6份时,该固废胶凝材料活化剂所起作用基本相同。

[0091]

通过分析对比组二与实验组一,发现固废胶凝材料活化剂在分别添加处理后的垃圾渗透液与有机酸、多元醇时,其固废胶凝材料在流动度、比表面积、细度(%)、7d抗压强度、28d抗压强度性能指标上,基本一致,所以得出处理后的垃圾渗透液成分与有机酸和多元醇,均能提高固废胶凝材料的活化,且所起的作用基本相同。

[0092]

以上实施例仅是对本发明的解释和具体实施方式和实施效果进行举例,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对发明做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1