一种异质结复合薄膜及其制备方法和应用、甲烷气体传感器

1.本发明涉及气体检测技术领域,尤其涉及一种异质结复合薄膜及其制备方法和应用、甲烷气体传感器。

背景技术:

2.随着现代工业智能化程度的不断提升,智慧城市的不断发展,气体传感器在环境监测、汽车尾气探测、能源领域的安全防护等方面的重要性不断凸显。近年来,具有良好灵敏度和选择性的金属氧化物半导体气体传感器的制造得到了广泛的研究,为有毒和易燃气体的检测提供了基础研究的动力。甲烷(ch4)是一种无色无味的气味,是天然气的主要成分,也是温室效应的主要诱因之一,具有特殊的四面体非极性分子结构。分子结构极为稳定,碳氢键(c-h)能量高达460kj/mol。不幸的是,当浓度达到10%时,甲烷可以与环境空气形成爆炸性混合物。此外,甲烷具有高渗透性、易燃易爆性,其生产、运输、储存和使用存在重大安全隐患。因此,需要一个可靠、灵敏的传感器来实时监测环境中甲烷的气体浓度。到目前为止,各种类型的超高灵敏度和选择性ch4传感器主要基于金属氧化物半导体气体传感器,因为当暴露于还原性和氧化性气体时,其电阻会发生变化。

3.在各种金属氧化物半导体中,zno和sno2是两种众所周知的、应用范围广的n型半导体功能材料,其直接带隙分别约为3.37ev和3.6ev。同时它们具有较高的激子结合能(zno~59mev,sno2~120mev)、固定的纳米结构、较低的自由电子缺陷(零空位和杂质缺陷)和较低的器件加成本,使其在众多领域具有广泛的应用。特别地,研究表明甲烷在150℃以上才具有良好的气敏响应,此时ch4被活化为

·

ch3,并在高温下在金属氧化物表面形成活性氧物种。在室温下,结构性质稳定的甲烷难以探测。

技术实现要素:

4.本发明的目的在于提供一种异质结复合薄膜及其制备方法和应用、甲烷气体传感器。所述异质结复合薄膜在室温下对甲烷具有高响应度。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种zno/sno2异质结复合薄膜,包括氧化锌纳米棒阵列和生长在所述氧化锌纳米棒阵列结构表面和侧面的sno2;

7.所述sno2为桑葚状纳米颗粒。

8.优选的,所述氧化锌纳米棒阵列的厚度为750~850nm,所述氧化锌纳米棒阵列中的zno纳米棒的直径为80~100nm。

9.本发明还提供了上述技术方案所述的异质结复合薄膜的制备方法,包括以下步骤:

10.将azo导电玻璃进行第一退火制备zno籽晶层,得到预处理后的azo导电玻璃;

11.将可溶性锌盐、弱碱和水混合,得到第一混合溶液;

12.将所述预处理后的azo导电玻璃置于所述第一混合溶液中进行第一水热反应后,

进行第二退火,得到中间产物;

13.将可溶性锡盐、强碱和水混合,得到第二混合溶液;

14.将所述中间产物置于所述第二混合溶液中进行第二水热反应后,进行第三退火,在所述azo导电玻璃表面制备得到所述异质结复合薄膜。

15.优选的,所述第一混合溶液中可溶性锌盐的浓度为0.01~0.1mol/l;

16.所述第一混合溶液中弱碱的浓度为0.01~0.1mol/l;

17.所述弱碱为六亚甲基四胺。

18.优选的,所述第一水热反应的温度为100℃,时间为2~6h;

19.所述第二退火的温度为400℃,时间为20~60min。

20.优选的,所述第二混合液中的可溶性锡盐的浓度为0.01~0.05mol/l;

21.所述第二混合液中的强碱的浓度为0.01~0.1mol/l。

22.优选的,所述第二水热反应的温度为180℃,时间为4~15h;

23.所述第三退火的温度为550℃,时间为20~60min,升温至所述第三退火的温度的升温速率为100℃/min。

24.本发明还提供了上述技术方案所述的异质结复合薄膜或上述技术方案所述制备方法制备得到的异质结复合薄膜在监测甲烷气体领域中的应用。

25.本发明还提供了一种甲烷气体传感器,包括由下到上依次层叠设置的导电衬底层、异质结复合薄膜层和叉指电极层;

26.所述导电衬底层的导电衬底为azo导电玻璃;

27.所述异质结复合薄膜层中的异质结复合薄膜为上述技术方案所述的异质结复合薄膜或上述技术方案所述制备方法制备得到的异质结复合薄膜。

28.优选的,所述导电衬底层的厚度为150~250nm;

29.所述异质结复合薄膜层的厚度为800~900nm;

30.所述叉指电极层的厚度为80~120nm。

31.本发明提供了包括氧化锌纳米棒阵列和生长在所述氧化锌纳米棒阵列结构表面和侧面的的sno2;所述sno2为桑葚状纳米颗粒。所述异质结复合薄膜中在zno层表面设置的sno2层显著改变了zno层的微观形貌,增大了比表面积,使得可以吸附更多空气中的氧而生成负氧离子(o

2-、o-或o

2-),在zno和sno2的界面处形成了耗尽层(zno/sno2异质结影响下,形成的一个载流子(这里均为电子)数量非常少的一个高电阻区域,因此也称作势垒区),当目标气体(甲烷)吸附到器件表界面(异质结接触的一侧)时,目标气体被分解引起电子浓度变化(实际上是失去或消耗电子),此时生成的负氧离子层使得耗尽层变薄,从而引起电阻急剧变化;同时zno和sno2之间构筑的异质结以及晶格的缺陷(即氧空位)提高更多的吸附甲烷的活性位点,从而提高传感器的灵敏度和响应度;进一步的,由于氧化锌具有特殊的极化率,构建极化电场,沿c轴的高度压电取向,能够在室温下降低甲烷的反应势垒(即活化能),从而获得室温下甲烷的气敏响应。

附图说明

32.图1为本发明实施例1所述异质结复合薄膜的高分辨率扫描电子显微镜(sem)示意图;

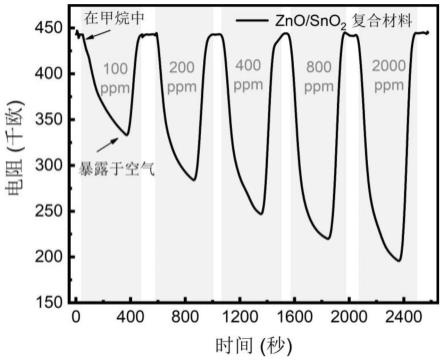

33.图2为实施例1所述甲烷气体传感器的甲烷气敏响应性能图;

34.图3为对比例1所述甲烷气体传感器的甲烷气敏响应性能图;

35.图4为对比例2所述甲烷气体传感器的甲烷气敏响应性能图;

36.图5为实施例1、对比例1和对比例2在不同的氧化性和还原性气体下的选择性响应示意图。

具体实施方式

37.本发明提供了一种异质结复合薄膜,包括氧化锌纳米棒阵列和生长在所述氧化锌纳米棒阵列结构表面和侧面的sno2;

38.所述sno2为桑葚状纳米颗粒。

39.在本发明中,所述氧化锌纳米棒阵列的厚度优选为750~850nm,更优选为750~825nm,最优选为800nm。在本发明中,所述zno纳米棒的直径优选为80~100nm,更优选为85~95nm,最优选为90nm。在本发明中,所述zno纳米棒为纤锌矿型zno纳米棒。

40.在本发明中,所述sno2为桑葚状纳米颗粒,所述sno2的粒径优选为40~60nm,更优选为45~55nm,最优选为50nm。

41.在本发明中,所述异质结复合薄膜的厚度优选为800~900nm,更优选为825~875nm,最优选为850nm。

42.本发明还提供了上述技术方案所述的异质结复合薄膜的制备方法,包括以下步骤:

43.将azo导电玻璃进行第一退火制备zno籽晶层,得到预处理后的azo导电玻璃;

44.将可溶性锌盐、弱碱和水混合,得到第一混合溶液;

45.将所述预处理后的azo导电玻璃置于所述第一混合溶液中进行第一水热反应后,进行第二退火,得到中间产物;

46.将可溶性锡盐、强碱和水混合,得到第二混合溶液;

47.将所述中间产物置于所述第二混合溶液中进行第二水热反应后,进行第三退火,在所述azo导电玻璃表面制备得到所述异质结复合薄膜。

48.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

49.本发明所述制备方法包括将azo导电玻璃进行第一退火制备zno籽晶层,得到预处理后的azo导电玻璃。

50.进行第一退火处理前,本发明还优选包括将所述azo导电玻璃进行预处理,所述预处理包括依次进行的清洗和干燥;所述清洗优选包括依次采用丙酮、无水乙醇和去离子水对所述azo导电玻璃反复循环清洗3次,每次10min;所述干燥的方式优选为真空干燥,本发明对所述真空干燥的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

51.在本发明中,所述第一退火的温度优选为550℃,时间优选为30min。

52.本发明所述制备方法还包括将可溶性锌盐、弱碱和水混合,得到第一混合溶液。

53.本发明对所述可溶性锌盐的种类没有任何特殊的限定,采用本领域技术人员熟知的种类即可。在本发明的实施例中,所述可溶性锌盐具体为六水合硝酸锌。

54.在本发明中,所述弱碱优选为六亚甲基四胺和/或一水合氨,更优选为六亚甲基四

胺;当所述弱碱为六亚甲基四胺和一水合氨时,本发明对所述六亚甲基四胺和一水合氨的配比没有任何特殊的限定,按任意配比进行混合即可。

55.在本发明中,所述水优选为去离子水。

56.在本发明中,所述混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程使所述可溶性锌盐和弱碱充分溶解在水中,形成无色透明的混合溶液即可。

57.在本发明中,所述第一混合溶液中的可溶性锌盐的浓度优选为0.01~0.1mol/l,更优选为0.03~0.08mol/l,最优选为0.04~0.06mol/l。在本发明中,所述第一混合溶液中的弱碱的浓度优选为0.01~0.1mol/l,更优选为0.03~0.08mol/l,最优选为0.04~0.06mol/l。

58.得到预处理后的azo导电玻璃和第一混合溶液后,本发明将所述预处理后的azo导电玻璃置于所述第一混合溶液中进行第一水热反应后,进行第二退火,得到中间产物。

59.在本发明中,所述预处理后的azo导电玻璃在所述第一混合溶液中倾斜放置,且所述预处理后的azo导电玻璃中的zno籽晶层向下放置。所述倾斜放置的倾斜角优选为60

°

。

60.在本发明中,所述第一水热反应的温度优选为100℃,时间优选为2~6h,更优选为3~5h。

61.所述第一水热反应完成后,本发明还优选包括依次进行的冷却、清洗、浸泡和干燥;本发明对所述冷却的过程没有任何特殊的限定,采用本领域技术人员熟知的过程冷却至室温即可;所述清洗优选为采用去离子水反复进行冲洗。在本发明中,所述浸泡的时间优选为4h。本发明对所述干燥的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

62.在本发明中,所述第二退火的温度优选为400℃,时间优选为20~60min,更优选为30~50min,最优选为35~45min;升温至所述第二退火的温度的升温速率优选为100℃/min。

63.本发明所述制备方法还包括将可溶性锡盐、强碱和水混合,得到第二混合溶液。

64.本发明对所述可溶性锡盐的种类没有任何特殊的限定,采用本领域技术人员熟知的种类即可。在本发明的实施例中,所述可溶性锡盐具体为五水四氯化锡。

65.在本发明中,所述强碱优选为氢氧化钠和/或氢氧化钾,更优选为氢氧化钠;当所述强碱为氢氧化钠和氢氧化钾时,本发明对所述氢氧化钠和氢氧化钾的配比没有任何特殊的限定,按任意配比进行混合即可。

66.在本发明中,所述水优选为去离子水。

67.在本发明中,所述混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

68.在本发明中,所述第二混合液中的可溶性锡盐的浓度优选为0.01~0.05mol/l,更优选为0.02~0.04mol/l,最优选为0.025~0.035mol/l;所述第二混合液中的强碱的浓度优选为0.01~0.1mol/l,更优选为0.03~0.09mol/l,最优选为0.04~0.06mol/l。

69.得到中间产物和第二混合液后,本发明将所述中间产物置于所述第二混合溶液中进行第二水热反应后,进行第三退火,在所述衬底表面制备得到所述异质结复合薄膜。

70.在本发明中,所述中间产物在所述第二混合溶液中倾斜放置,且所述中间产物中

有zno籽晶层的一侧向下放置。所述倾斜放置的倾斜角优选为60

°

。

71.在本发明中,所述第二水热反应的温度优选为180℃,时间优选为4~15h,更优选为6~13h,最优选为8~10h。

72.所述第二水热反应完成后,本发明还优选包括依次进行的冷却、清洗、浸泡和干燥;本发明对所述冷却的过程没有任何特殊的限定,采用本领域技术人员熟知的过程冷却至室温即可;所述清洗优选为采用去离子水反复进行冲洗。在本发明中,所述浸泡的时间优选为4h。本发明对所述干燥的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

73.在本发明中,所述第三退火的温度优选为550℃;时间优选为20~60min,更优选为30~50min,最优选为35~45min;升温至所述第二退火的温度的升温速率优选为100℃/min。

74.本发明还提供了上述技术方案所述的异质结复合薄膜或上述技术方案所述制备方法制备得到的异质结复合薄膜在监测甲烷气体领域中的应用。在本发明中,所述应用优选为利用所述异质结复合薄膜制备甲烷气体传感器。

75.本发明还提供了一种甲烷气体传感器,包括由下到上依次层叠设置的导电衬底层、异质结复合薄膜层和叉指电极层;

76.所述导电衬底层的导电衬底为azo导电玻璃;

77.所述异质结复合薄膜层中的异质结复合薄膜为上述技术方案所述的异质结复合薄膜或上述技术方案所述制备方法制备得到的异质结复合薄膜。

78.在本发明中,所述导电衬底层的厚度优选为150~250nm,更优选为180~220nm,最优选为200nm。

79.在本发明中,所述异质结复合薄膜的厚度优选为800~900nm,更优选为825~875nm,最优选为850nm。

80.在本发明中,所述叉指电极层的厚度优选为80~120nm,更优选为90~110nm,最优选为100nm。

81.在本发明中,所述叉指电极层的材料优选为铂。

82.在本发明中,所述甲烷气体传感器的制备方法优选包括以下步骤:

83.将azo导电玻璃进行第一退火制备zno籽晶层,得到预处理后的azo导电玻璃;

84.将可溶性锌盐、弱碱和水混合,得到第一混合溶液;

85.将所述预处理后的azo导电玻璃置于所述第一混合溶液中进行第一水热反应后,进行第二退火,得到中间产物;

86.将可溶性锡盐、强碱和水混合,得到第二混合溶液;

87.将所述中间产物置于所述第二混合溶液中进行第二水热反应后,进行第三退火,在所述衬底表面制备得到所述异质结复合薄膜;

88.在所述异质结复合薄膜表面溅射叉指电极后,进行第四退火,得到所述甲烷气体传感器。

89.在所述衬底表面制备得到所述异质结复合薄膜的过程参考上述技术方案所述异质结复合薄膜的过程,在此不再进行赘述。

90.得到所述异质结复合薄膜后,本发明在所述异质结复合薄膜表面溅射叉指电极

后,进行第四退火,得到所述甲烷气体传感器。

91.在本发明中,所述溅射的压强优选《6

×

104pa,所述溅射的气氛优选为氩气气氛,所述氩气的流速优选为14.4sccm,所述溅射的电压优选为40v,时间优选为5min。

92.在本发明中,所述第四退火的温度优选为400℃,时间优选为20min。

93.下面结合实施例对本发明提供的异质结复合薄膜及其制备方法和应用、甲烷气体传感器进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

94.实施例1

95.如图1所示制备流程,将azo导电玻璃置于超声清洗仪中,依次采用丙酮、无水乙醇和去离子水对所述azo导电玻璃反复循环清洗3次,每次10min,然后再放入真空干燥箱中进行真空干燥后,置于快速退火炉中550℃退火30min,得到zno籽晶层,得到预处理的azo导电玻璃;

96.在磁力搅拌的条件下,将0.8925g六水合硝酸锌、0.42g六次亚甲基四胺和100ml去离子水混合15min,得到第一混合溶液;

97.将所述第一混合溶液转移至200ml不锈钢聚四氟乙烯衬里高压釜中,并将所述预处理的azo导电玻璃置于所述第一混合溶液中(所述预处理后的azo导电玻璃在所述第一混合溶液中倾斜放置,且所述预处理后的azo导电玻璃中的zno籽晶层向下放置。所述倾斜放置的倾斜角为60

°

),100℃水热反应4h后,冷却至室温,取出样品用去离子水反复冲洗后,浸泡4h,干燥,以100℃/min的升温速率升温至400℃后退火30min,得到中间产物(如图1中(a)和(c)所示,其中(a)为放大50k的sem图,(c)为放大30k的sem图;为氧化锌纳米棒阵列结构);

98.在磁力搅拌的条件下,将0.1523gsncl4·

5h2o、0.16gnaoh颗粒和100ml去离子水混合,得到第二混合溶液;

99.将所述第二混合溶液转移到含有中间产物且容积为200ml的反应釜中,180℃水热反应6小时,冷却至室温后,取出衬底样品用去离子水反复冲洗,随后浸泡4小时,然后在干燥箱中60℃干燥,最后以100℃/min的升温速率在550℃下退火30分钟,得到厚度为850nm的异质结复合薄膜(如图1中(b)和(d)所示,其中(b)为放大50k的表面sem图,(d)为放大50k的截面sem图,sno2生长在所述氧化锌纳米棒阵列结构中,并均匀包覆所述氧化锌纳米棒)。

100.在磁控溅射仪器中,利用直流溅射在所述异质结复合薄膜的表面沉积铂叉指电极。条件如下:溅射压强<6

×

104pa,溅射气氛为氩气气氛,流速为14.4sccm,溅射电压为40v,溅射时间为5min后,400℃退火20min,最终得到甲烷气体传感器。

101.在室温下,对所述甲烷气体传感器的甲烷气敏响应性能进行测试,测试结果如图2所示,由图2可知,所述甲烷气体传感器具有良好的响应性。响应度超过56%,其在800ppm甲烷浓度下的响应时间和回复时间分别为123s和85s。

102.对比例1

103.将azo导电玻璃置于超声清洗仪中,依次采用丙酮、无水乙醇和去离子水对所述azo导电玻璃反复循环清洗3次,每次10min,然后再放入真空干燥箱中进行真空干燥后,置于快速退火炉中550℃退火30min,得到zno籽晶层,得到预处理的azo导电玻璃;

104.在磁力搅拌的条件下,将0.8925g六水合硝酸锌、0.42g六次亚甲基四胺和100ml去离子水混合15min,得到混合溶液;

105.将所述混合溶液转移至200ml不锈钢聚四氟乙烯衬里高压釜中,并将所述预处理的azo导电玻璃置于所述混合溶液中(所述预处理后的azo导电玻璃在所述混合溶液中倾斜放置,且所述预处理后的azo导电玻璃中的zno籽晶层向下放置。所述倾斜放置的倾斜角为60

°

),100℃水热反应4h后,冷却至室温,取出样品用去离子水反复冲洗后,浸泡4h,干燥,以100℃/min的升温速率升温至400℃后退火30min,得到厚度为800nm的zno纳米棒层;

106.在磁控溅射仪器中,利用直流溅射在所述zno纳米棒层的表面沉积铂叉指电极。条件如下:溅射压强<6

×

104pa,溅射气氛为氩气气氛,流速为14.4sccm,溅射电压为40v,溅射时间为5min后,400℃退火20min,最终得到甲烷气体传感器;

107.在室温下,对所述甲烷气体传感器的甲烷气敏响应性能进行测试,测试结果如图3所示,由图3可知,所述甲烷气体传感器具有较差的响应性。响应度低于9%,其在800ppm甲烷浓度下的响应时间和回复时间分别为214s和190s。

108.对比例2

109.将azo导电玻璃置于超声清洗仪中,依次采用丙酮、无水乙醇和去离子水对所述azo导电玻璃反复循环清洗3次,每次10min,然后再放入真空干燥箱中进行真空干燥后,置于快速退火炉中550℃退火30min,得到zno籽晶层,得到预处理的azo导电玻璃;

110.在磁力搅拌的条件下,将0.1523gsncl4·

5h2o、0.16gnaoh颗粒和100ml去离子水混合,得到混合溶液;

111.将所述混合溶液转移到含有预处理的azo导电玻璃且容积为200ml的反应釜中,180℃水热反应4小时,冷却至室温后,取出衬底样品用去离子水反复冲洗,随后浸泡4小时,然后在干燥箱中60℃干燥,最后以100℃/min的升温速率在550℃下退火30分钟,得到厚度为300nm的sno2层(sno2纳米颗粒的直径为20nm)。

112.在磁控溅射仪器中,利用直流溅射在所述sno2层的表面沉积铂叉指电极。条件如下:溅射压强<6

×

104pa,溅射气氛为氩气气氛,流速为14.4sccm,溅射电压为40v,溅射时间为5min后,400℃退火20min,最终得到甲烷气体传感器;

113.在室温下,对所述甲烷气体传感器的甲烷气敏响应性能进行测试,测试结果如图4所示,由图4可知,所述甲烷气体传感器具有很差的响应性。响应度低于3%,其在800ppm甲烷浓度下的响应时间和回复时间分别为142s和80s。

114.图5为实施例1、对比例1和对比例2在不同的氧化性和还原性气体下的选择性响应示意图,由图5可知,本发明实施例1所述异质结薄膜对甲烷具有良好的选择性响应。

115.由图2~5可知,所述异质结复合薄膜中zno或sno2具有协同增强活化甲烷,且在室温下具有优良的甲烷传感性能。

116.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1