一种从硅冶炼副产物同时制备氯化钠和疏水二氧化硅气凝胶的方法与流程

1.本发明属于无机材料技术领域,具体涉及一种从硅冶炼副产物同时制备氯化钠和疏水二氧化硅气凝胶的方法。

背景技术:

2.二氧化硅气凝胶的制备主要通过溶胶-凝胶技术形成三维网状结构,之后通过不同干燥将凝胶孔道内的液体换成空气得到二氧化硅气凝胶。其中生产二氧化硅气凝胶的原料主要有有机硅溶液、水玻璃溶液、聚硅氧烷等,其缺点主要是成本较高;干燥方式多选用超临界干燥,其设备和操作要求较高,导致二氧化硅气凝胶价格居高不下。

3.有机硅生产企业在生产中会产生大量颗粒极细的无机废料,这些废料由于颗粒细而难以处理。通过x射线荧光光谱分析,其中主要元素为硅,还存在少量的铝及其他元素,也称硅冶炼副产物,因此根据其组成特点考虑是否可以进行高附加值利用,同时在处理过程中还会形成大量含盐废水,造成环境污染。

4.针对上述技术背景,本发明旨在对该硅冶炼副产物进行高附加值的利用,用简单的方法大量处理这种硅废渣制得廉价硅源,在极短的时间内用常压干燥的方法制备疏水二氧化硅凝胶,同时处理含盐废水制成氯化钠粉体,具有非常大的环境意义和经济意义。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种从硅冶炼副产物同时制备氯化钠和疏水二氧化硅气凝胶的方法,对废弃材料进行高附加值回收利用,有着原料成本低廉易得、制备条件温和、易于大规模生产等优点。

6.本发明公开了一种从硅冶炼副产物同时制备氯化钠和疏水二氧化硅气凝胶的方法,包括以下步骤:

7.1)原料包括硅冶炼副产物、氢氧化钠、盐酸、去离子水、正己烷、三甲基氯硅烷和无水乙醇;

8.2)将硅冶炼副产物过筛后(本发明实施例中,过120目筛),按比例与氢氧化钠、去离子水混合,在密封的低压釜中加热搅拌处理,过滤得到含硅酸钠的溶液;

9.3)向步骤2)中含硅酸钠的溶液中缓慢加入盐酸调ph至7-8,静置待其凝胶,凝胶后保持一定温度进行老化,得到湿凝胶;

10.4)将步骤3)的湿凝胶碾碎至颗粒尺寸小于5mm后加入去离子水,搅拌洗涤1-2小时;

11.5)将步骤4)洗涤后的湿凝胶进行抽滤,所得滤渣浸入无水乙醇中搅拌0.5-1.5小时,进行溶剂交换;滤液收集,在蒸发皿中于90-100℃进行蒸发干燥,得到氯化钠晶体颗粒;

12.6)将步骤5)中的溶剂交换的凝胶混合液进行抽滤,滤渣浸入改性液中搅拌0.5-1小时,分层得到分层混合液;

13.7)取步骤6)中的分层混合液的上层液,加入正己烷中搅拌洗涤20-40分钟后进行抽滤,滤渣进行常压干燥,得到疏水二氧化硅气凝胶。

14.进一步地,本发明还限定了步骤1)中的硅冶炼副产物的成分包括sio2、al2o3、fe2o3。

15.进一步地,本发明还限定了步骤2)中的硅冶炼副产物、氢氧化钠与去离子水的质量比为1:1.2-2.0:5-8,加热温度为150℃-165℃,低压釜压力为0.6mpa-0.7mpa。

16.进一步地,本发明还限定了步骤3)中盐酸的浓度为2-4mol/l,优选为3mol/l。

17.进一步地,本发明还限定了步骤4)中块状凝胶与去离子水的体积比为1:1.2-2.5。

18.进一步地,本发明还限定了步骤5)中滤渣与无水乙醇的体积比为1:1.2-2.5。

19.进一步地,本发明还限定了步骤7)中制的氯化钠晶体的纯度大于95%。

20.进一步地,本发明还限定了步骤6)中滤渣与改性液的体积比为1:0.8-2,其中改性液为正己烷与三甲基氯硅烷按体积比为8-12:1混合,优选为10:1。

21.进一步地,本发明还限定了步骤7)中上层液与正己烷的体积比为1:0.5-1,常压干燥条件为50-60℃干燥0.5-1小时。

22.更进一步地,本发明还限定了步骤7)中制得的疏水二氧化硅气凝胶的振实密度为0.13-0.16g/cm3,孔隙率为93%-94%,二氧化硅气凝胶的比表面积为438m2/g。

23.通过采用上述技术,与现有技术相比,本发明具有如下有益效果:

24.1)本发明以硅废渣即硅冶炼副产物为原料,不但处理了有机硅生产企业排出的微颗粒废弃物,而且该原料成本极低,制得氯化钠晶体颗粒和疏水二氧化硅气凝胶产品,疏水二氧化硅气凝胶产品作为一种新型的保温材料,具有广阔的市场前景,从而实现了对废弃物进行高价值回收;

25.2)本发明采用湿法提硅的方法,相较于传统干法提硅,基本不会产生有害气体,同时提取效率也得到大幅提升;

26.3)本发明对湿凝胶进行了孔道无机盐离子洗涤,以及对大块凝胶进行粉碎等操作,极大地缩短了整个工艺流程的时间,由原先的4-10天缩短至一天之内,对于生产效率有着极大的提高。

附图说明

27.图1是本发明实施流程图;

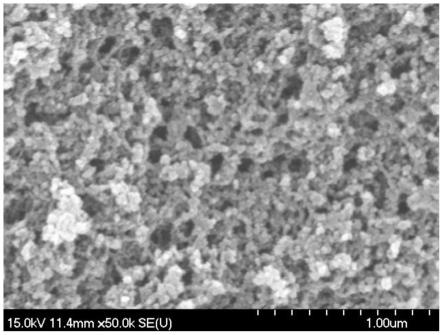

28.图2是本发明实施例1中制得的疏水二氧化硅气凝胶的sem图;

29.图3是本发明实施例1中制得的疏水二氧化硅气凝胶的傅里叶红外(ftir)分析图。

具体实施方式

30.下面以具体实施例对本发明的技术方案做进一步说明,但本发明的保护范围不限于此:

31.本发明实施例中的原料硅冶炼副产物均为江浙某地有机硅提取废料(其组分质量百分含量如下:sio297.2%、al2o31.5%、fe2o31.2%,余量为杂质)。

32.实施例1制备疏水二氧化硅气凝胶

33.从硅冶炼副产物制备疏水二氧化硅气凝胶,其实施流程图如图1所示,具体包括如

下步骤:

34.(1)原料至少包括硅冶炼副产物(江浙某地有机硅提取废料,其组分质量百分含量如下:sio297.2%、al2o31.5%、fe2o31.2%,余量为杂质)其组分质量百分含量如下:sio297.2%、al2o31.5%、fe2o31.2%,余量为杂质)、氢氧化钠、盐酸、去离子水、正己烷、三甲基氯硅烷、无水乙醇;

35.(2)将硅冶炼副产物过120目筛并按质量比1:1.2:5将硅冶炼副产物、氢氧化钠、去离子水混合,在密封的低压釜中加热至150℃,并搅拌4h,经过滤得到硅酸钠溶液;

36.(3)向硅酸钠溶液中缓慢加入2mol/l盐酸溶液,调至ph=7,静置待其凝胶,凝胶后保持50℃下1小时进行老化;

37.(4)将湿凝胶碾碎,按体积比1:1.2加入去离子水,进行搅拌洗涤1小时;

38.(5)将洗涤后的湿凝胶进行抽滤,滤渣按体积比1:1.2浸入无水乙醇中搅拌0.5小时,进行溶剂交换;滤液收集,在蒸发皿中90℃进行蒸发干燥可得氯化钠晶体颗粒;

39.(6)将溶剂交换后的凝胶颗粒进行抽滤,滤渣按体积比1:0.8浸入正己烷与三甲基氯硅烷体积比为8:1的混合液作为改性液中搅拌0.5小时;

40.(7)取改性后分层混合液的上层液,按体积比1:0.5浸入正己烷中搅拌洗涤20分钟,完成后进行抽滤,滤渣进行常压干燥,干燥程序设为50℃下0.5小时后100℃保持1小时,得到疏水二氧化硅气凝胶,结果如表1所示。

41.本发明对该实施例所得的疏水二氧化硅气凝胶进行了性能参数测定,具体如下:

42.1)实施例1制备的疏水二氧化硅气凝胶扫描电子显微镜(sem)分析

43.图2为二氧化硅气凝胶在电子扫描显微镜下的微观结构形貌。从图中可以看出,该气凝胶表面及内部布满了纳米级孔道,且硅质三维网络结构是由粒径分布均一的粒子相互连接而成,属于典型的二氧化硅气凝胶结构。孔道分布均匀且密集,亦可证明其高孔隙率及低密度的原因。

44.2)实施例1制备的气凝胶傅里叶红外(ftir)分析

45.图3为二氧化硅气凝胶的傅里叶变换红外光谱图。从图中可以看出:在波数1093.5cm-1处强而宽的峰为si-o-si振动峰;在波数2962.6cm-1处为si-ch3的伸缩振动峰。从上述图中可以看出,该气凝胶样品存在大量si-o-si组成的三维网状结构,同时还具有很多起疏水作用的si-ch3存在。

46.实施例2制备疏水二氧化硅气凝胶

47.本发明实施例1从硅冶炼副产物制备疏水二氧化硅气凝胶,包括如下步骤:

48.(1)原料至少包括硅冶炼副产物(江浙某地有机硅提取废料,其组分质量百分含量如下:sio297.2%、al2o31.5%、fe2o31.2%,余量为杂质)、氢氧化钠、盐酸、去离子水、正己烷、三甲基氯硅烷、无水乙醇;

49.(2)将硅冶炼副产物过120目筛并按质量比1:2:8将硅冶炼副产物、氢氧化钠、去离子水混合,在密封的低压釜中加热至160℃,并搅拌4h,经过滤得到硅酸钠溶液;

50.(3)向硅酸钠溶液中缓慢加入4mol/l盐酸溶液,调至ph=8,静置待其凝胶,凝胶后保持50℃下1小时进行老化;

51.(4)将湿凝胶碾碎,按体积比1:2.5加入去离子水,进行搅拌洗涤2小时;

52.(5)将洗涤后的湿凝胶进行抽滤,滤渣按体积比1:2.5浸入无水乙醇中搅拌0.5小

时,进行溶剂交换;滤液收集,在蒸发皿中100℃进行蒸发干燥可得氯化钠晶体颗粒;

53.(6)将溶剂交换后的凝胶颗粒进行抽滤,滤渣按体积比1:2浸入正己烷与三甲基氯硅烷体积比为12:1的混合液作为改性液中搅拌1小时;

54.(7)取改性后分层混合液的上层液,按体积比1:1浸入正己烷中搅拌洗涤40分钟,完成后进行抽滤,滤渣进行常压干燥,干燥程序设为60℃下0.5小时后120℃保持1小时,得到疏水二氧化硅气凝胶。并对所得疏水二氧化硅气凝胶进入了性能参数测定同实施例1。

55.实施例3制备疏水二氧化硅气凝胶

56.本发明实施例1从硅冶炼副产物制备疏水二氧化硅气凝胶,包括如下步骤:

57.(1)原料包括硅冶炼副产物(江浙某地有机硅提取废料,其组分质量百分含量如下:sio297.2%、al2o31.5%、fe2o31.2%,余量为杂质)、氢氧化钠、盐酸、去离子水、正己烷、三甲基氯硅烷、无水乙醇;

58.(2)将硅冶炼副产物过120目筛并按质量比1:1.8:7将硅冶炼副产物、氢氧化钠、去离子水混合,在密封的低压釜中加热至155℃,并搅拌4h,经过滤得到硅酸钠溶液;

59.(3)向硅酸钠溶液中缓慢加入3mol/l盐酸溶液,调至ph=8,静置待其凝胶,凝胶后保持50℃下1小时进行老化;

60.(4)将湿凝胶碾碎,按体积比1:2加入去离子水,进行搅拌洗涤1.5小时;

61.(5)将洗涤后的湿凝胶进行抽滤,滤渣按体积比1:2浸入无水乙醇中搅拌1.5小时,进行溶剂交换;滤液收集,在蒸发皿中95℃进行蒸发干燥可得氯化钠晶体颗粒;

62.(6)将溶剂交换后的凝胶颗粒进行抽滤,滤渣按体积比1:1.5浸入正己烷与三甲基氯硅烷体积比为10:1的混合液作为改性液中搅拌1小时;

63.(7)取改性后分层混合液的上层液,按体积比1:0.8浸入正己烷中搅拌洗涤30分钟,完成后进行抽滤,滤渣进行常压干燥,干燥程序设为60℃下1小时后110℃保持1小时,得到疏水二氧化硅气凝胶。并对所得疏水二氧化硅气凝胶进入了性能参数测定同实施例1。

64.实施例4制备疏水二氧化硅气凝胶

65.本发明实施例1从硅冶炼副产物制备疏水二氧化硅气凝胶,包括如下步骤:

66.(1)原料包括硅冶炼副产物(江浙某地有机硅提取废料,其组分质量百分含量如下:sio297.2%、al2o31.5%、fe2o31.2%,余量为杂质)、氢氧化钠、盐酸、去离子水、正己烷、三甲基氯硅烷、无水乙醇;

67.(2)将硅冶炼副产物过120目筛并按质量比1:1.4:7将硅冶炼副产物、氢氧化钠、去离子水混合,在密封的低压釜中加热至160℃,并搅拌4h,经过滤得到硅酸钠溶液;

68.(3)向硅酸钠溶液中缓慢加入3mol/l盐酸溶液,调至ph=7,静置待其凝胶,凝胶后保持50℃下1小时进行老化;

69.(4)将湿凝胶碾碎,按体积比1:1.9加入去离子水,进行搅拌洗涤1.5小时;

70.(5)将洗涤后的湿凝胶进行抽滤,滤渣按体积比1:2.2浸入无水乙醇中搅拌1小时,进行溶剂交换;滤液收集,在蒸发皿中95℃进行蒸发干燥可得氯化钠晶体颗粒;

71.(6)将溶剂交换后的凝胶颗粒进行抽滤,滤渣按体积比1:1.3浸入正己烷与三甲基氯硅烷体积比为10:1的混合液作为改性液中搅拌1小时;

72.(7)取改性后分层混合液的上层液,按体积比1:0.9浸入正己烷中搅拌洗涤35分钟,完成后进行抽滤,滤渣进行常压干燥,干燥程序设为60℃下0.6小时后120℃保持1小时,

得到疏水二氧化硅气凝胶。并对所得疏水二氧化硅气凝胶进入了性能参数测定同实施例1。

73.比较例1制备疏水二氧化硅气凝胶

74.从硅冶炼副产物制备疏水二氧化硅气凝胶,包括如下步骤:

75.(1)原料包括硅冶炼副产物(江浙某地有机硅提取废料,其组分质量百分含量如下:sio297.2%、al2o31.5%、fe2o31.2%,余量为杂质)、氢氧化钠、盐酸、去离子水、正己烷、三甲基氯硅烷、无水乙醇;

76.(2)将硅冶炼副产物过120目筛并按质量比1:1.8:7将硅冶炼副产物、氢氧化钠、去离子水混合,在敞口容器中加热至95℃,并搅拌4h,经过滤得到硅酸钠溶液;

77.(3)向硅酸钠溶液中缓慢加入3mol/l盐酸溶液,调至ph=8,静置待其凝胶,凝胶后保持50℃下1小时进行老化;

78.(4)将湿凝胶碾碎,按体积比1:2加入去离子水,进行搅拌洗涤1.5小时;

79.(5)将洗涤后的湿凝胶进行抽滤,滤渣按体积比1:2浸入无水乙醇中搅拌1.5小时,进行溶剂交换;滤液收集,在蒸发皿中90℃进行蒸发干燥可得氯化钠晶体颗粒;

80.(6)将溶剂交换后的凝胶颗粒进行抽滤,滤渣按体积比1:1.5浸入正己烷与三甲基氯硅烷体积比为10:1的混合液作为改性液中搅拌1小时;

81.(7)取改性后分层混合液的上层液,按体积比1:0.8浸入正己烷中搅拌洗涤30分钟,完成后进行抽滤,滤渣进行常压干燥,干燥程序设为60℃下1小时后110℃保持1小时,得到疏水二氧化硅气凝胶。

82.比较例2制备疏水二氧化硅气凝胶

83.从硅冶炼副产物制备疏水二氧化硅气凝胶,包括如下步骤:

84.(1)原料包括硅冶炼副产物(江浙某地有机硅提取废料,其组分质量百分含量如下:sio297.2%、al2o31.5%、fe2o31.2%,余量为杂质)、氢氧化钠、盐酸、去离子水、正己烷、三甲基氯硅烷、无水乙醇;

85.(2)将硅冶炼副产物过120目筛并按质量比1:1.4:7将硅冶炼副产物、氢氧化钠、去离子水混合,在密封的低压釜中加热至160℃,并搅拌4h,经过滤得到硅酸钠溶液;

86.(3)向硅酸钠溶液中缓慢加入3mol/l盐酸溶液,调至ph=7,静置待其凝胶,凝胶后保持50℃下1小时进行老化。

87.(4)将湿凝胶按体积比1:2.2浸入无水乙醇中搅拌1小时,进行溶剂交换;

88.(5)将溶剂交换后的凝胶颗粒进行抽滤,滤渣按体积比1:1.3浸入改性液(正己烷与三甲基氯硅烷体积比为10:1)中搅拌1小时。

89.(6)取改性后分层混合液的上层液,按体积比1:0.9浸入正己烷中搅拌洗涤35分钟,完成后进行抽滤,滤渣进行常压干燥,干燥程序设为60℃下0.6小时后120℃保持1小时,得到疏水二氧化硅气凝胶。

90.本发明实施例1-4及比较例1-2中的硅废渣提硅效率表如表1所示,得到的疏水二氧化硅气凝胶的性能参数如表2所示。

91.表1硅废渣提硅效率表

[0092] 投料产物残渣提取率实施例150g44.2g5.8g88.4%实施例250g45.0g5.0g90.0%

实施例350g43.9g6.1g87.8%实施例450g44.7g5.3g89.4%比较例150g23.9g26.1g47.8%比较例250g43.8g6.2g87.6%

[0093]

表2疏水二氧化硅气凝胶的性能参数表

[0094] 振实密度平均孔径孔隙率比表面积实施例10.13g/cm330nm94%438m2/g实施例20.15g/cm330nm93%419m2/g实施例30.14g/cm320nm93%421m2/g实施例40.14g/cm330nm93%403m2/g比较例10.15g/cm320nm94%411m2/g比较例20.43g/cm3少孔78%163m2/g

[0095]

从表1可以得出,本发明比较例1中硅提取率较低,这主要是由于在比较例1中没有在反应釜中加热至160℃,通过氢氧化钠提取硅冶炼副产物中的硅元素,提取温度越高,则反应更易进行,由于水的沸点为100℃,在常压状态下无法达到更高的温度,限制了其提取效率。

[0096]

从表2可以得出,本发明比较例2中所制得的气凝胶产品密度较大,且孔隙率及比表面积远低于一般气凝胶。这是由于较例2中没有对湿凝胶孔道中的无机盐离子进行洗涤,导致在表面改性的步骤中甲基不能有效的连接在硅原子表面,导致疏水改性不完全,在干燥过程中同样会出现体积收缩,密度增大的现象,导致产品不能达到应有的特点;同时大量氯化钠堆积在凝胶孔道内,无法富集生产氯化钠粉体。

[0097]

由以上实施例和比较例可知,本发明提供了一种从硅冶炼副产物同时制备氯化钠和疏水二氧化硅气凝胶的方法,包括:提取硅冶炼副产物中的硅元素得到硅酸钠溶液;一步法酸催化凝胶;对凝胶孔道中的大量存在的无机盐类进行水洗,更容易进行表面改性的操作,同时对氯化钠进行富集制成氯化钠粉体;对凝胶进行溶剂交换及表面改性操作,在常压下就可以干燥得到疏水二氧化硅气凝胶。与现有工艺对比,本发明提供的硅提取工艺设备简单,提取效率高;制得的疏水二氧化硅气凝胶制备条件温和,对设备要求低,同时大大缩短了整个工艺程序所用的时间,提高了生产效率,适合大规模生产。

[0098]

以上所述仅为本发明的部分实施例,并非用来限制本发明。但凡依本发明内容所做的均等变化与修饰,都为本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1