一种纳米球形碳酸钴的制备方法与应用与流程

1.本发明涉及材料技术领域,尤其是涉及一种纳米球形碳酸钴的制备方法与应用。

背景技术:

2.当今社会,锂离子电池已成为日常生活中必不可缺的部分,手机、笔记本或者新能源汽车中均使用锂离子电池作为储能装置。正极材料是影响锂离子电池性能的重要因素,目前商业化的锂离子电池正极材料包括钴酸锂、锰酸锂、磷酸铁锂和三元材料等多种,其中,钴酸锂材料因其优良的电性能和能量密度在3c类领域有着不可替代的地位,随着技术的发展,市场对于材料的倍率性,循环效率,能量密度提出了更高的要求,纳米级球形碳酸钴就是现有工艺中作为钴酸锂改性的重要原材料。

3.在冶金材料领域钴粉是硬质合金的主要原料之一,国内外的需求量逐年增加。随着硬质合金工业的发展,硬质合金用钴粉有3种发展趋势:超细钴粉、纳米wc-co粉末、球形钴粉。这对原料钴粉的质量要求越来越严格,不仅对钴粉的化学成分提出了更高的要求,而且对钴粉的物理性能如粒度、粒度分布、晶体形貌等也提出了严格的要求。

4.因此,开发出一种形貌可控的方法制备纳米级球形碳酸钴是很有价值的,对于正极材料改性和硬质合金改性意义重大。

技术实现要素:

5.本发明所要解决的技术问题是:

6.提供一种纳米球形碳酸钴的制备方法。

7.本发明还提出一种纳米球形碳酸钴的制备方法在电池正极材料或硬质合金中的应用。

8.为了解决所述技术问题,本发明采用的技术方案为:

9.一种纳米球形碳酸钴的制备方法,包括以下步骤:

10.将含钴源的溶液加入到含碳酸盐和磷酸盐的溶液中,得到混合溶液,当混合溶液的ph为7-8时,得到纳米球形碳酸钴。

11.根据本发明的实施方式,所述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

12.1.本发明的方法,通过控制原料的加入顺序、方式,并通过ph值来判断反应终点,使得本发明纳米球形碳酸钴的制备方法,具有以下优点:工艺路线短,生产效率高;投资成本低,操作简单且产品质量稳定,无需使用复杂的诱导结晶添加剂就可以实现。

13.2.本发明制备方法,工艺路线短,生产效率高;投资成本低,操作简单且产品质量稳定,无需使用复杂的造粒及颗粒球化工艺措施,仅利用元素及离子的相互作用即可达到纳米化、球形化的目的。

14.3.本发明制备得到的纳米球形碳酸钴,由于是球形颗粒,使得其在用于制备硬质合金时,在经历混合、加压和烧结过程中,不会产生过多的机械流动、塑性流动和热扩散现

象,从而能够制得具有较大硬度和韧性的合金。本发明制备得到的纳米球形碳酸钴,同时满足纳米化,球形化,超细化的物化条件,对于提高硬质合金性能有先天优势。

15.根据本发明的一种实施方式,所述混合溶液的ph为7-7.5。

16.根据本发明的一种实施方式,所述混合溶液的ph为7.1-7.2。

17.根据本发明的一种实施方式,制备方法中涉及的反应方程式包括:cocl2+nh4hco3→

coco3+nh4cl。

18.根据本发明的一种实施方式,所述混合溶液中,钴的质量浓度大于100g/l。

19.根据本发明的一种实施方式,所述混合溶液中,钴的质量浓度为100-120g/l。

20.根据本发明的一种实施方式,所述钴源为氯化钴溶液,制备所述氯化钴溶液的方法,包括以下步骤:向1升水中加入454g六水合氯化钴,得到所述氯化钴溶液。

21.根据本发明的一种实施方式,制备所述氯化钴溶液时,溶解温度控制在35-45℃;优选地,溶解温度控制在40-42℃。

22.根据本发明的一种实施方式,所述混合溶液中,碳酸盐的质量浓度大于220g/l。

23.根据本发明的一种实施方式,所述混合溶液中,碳酸盐的质量浓度为230-250g/l。

24.根据本发明的一种实施方式,所述混合溶液中,所述磷酸盐的质量百分比浓度大于1%。

25.根据本发明的一种实施方式,所述混合溶液中,所述磷酸盐的质量百分比浓度为1-1.5%。

26.根据本发明的一种实施方式,制备所述含碳酸盐和磷酸盐的溶液,包括以下步骤:向1升水中加入240g碳酸氢铵和5g磷酸一铵,得到所述含碳酸盐和磷酸盐的溶液。

27.根据本发明的一种实施方式,制备所述含碳酸盐和磷酸盐的溶液时,溶解温度控制在35-45℃;优选地,溶解温度控制在40-42℃。

28.根据本发明的一种实施方式,混合所述钴源、碳酸盐和磷酸盐于溶剂时,温度不超过50℃。

29.根据本发明的一种实施方式,所述混合溶液的体积为3~4l。

30.根据本发明的一种实施方式,将含钴源的溶液加入到含碳酸盐和磷酸盐的溶液的过程中,温度为40~50℃。

31.根据本发明的一种实施方式,将含钴源的溶液加入到含碳酸盐和磷酸盐的溶液的过程中,还包括搅拌的步骤,搅拌的转速大于300rpm。优选为500-550rpm。

32.根据本发明的一种实施方式,搅拌的步骤中,搅拌形式为桨叶式搅拌,优选为2层4页式桨叶搅拌。

33.根据本发明的一种实施方式,将所述混合溶液置于40~50℃温度下,以促进反应;优选为45~48℃。

34.根据本发明的一种实施方式,将含钴源的溶液加入到含碳酸盐和磷酸盐的溶液时,容器为10~12l升小釜,且含碳酸盐和磷酸盐的溶液需要淹没小釜底层。

35.根据本发明的一种实施方式,将含钴源的溶液加入到含碳酸盐和磷酸盐的溶液时,含钴源的溶液的进料方式为液上进料,优选为液上多点喷洒进料。

36.根据本发明的一种实施方式,含钴源的溶液的进料时间不超过1小时,优选为45-50min。

37.根据本发明的一种实施方式,所述ph为7.1-7.2。

38.根据本发明的一种实施方式,还包括将所述混合溶液进行固液分离、洗涤干燥解聚得到所述纳米球形碳酸钴的步骤。

39.根据本发明的一种实施方式,固液分离可以采用抽滤洗涤,干燥采用鼓风干燥箱,解聚使用破碎机。

40.本发明的另一个方面,还涉及所述纳米球形碳酸钴的制备方法在电池正极材料中的应用。包括如上述第1方面实施例所述的纳米球形碳酸钴的制备方法。由于该应用采用了上述纳米球形碳酸钴的制备方法的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

41.本发明的另一个方面,还涉及所述纳米球形碳酸钴的制备方法在硬质合金中的应用。包括如上述第1方面实施例所述的纳米球形碳酸钴的制备方法。由于该应用采用了上述纳米球形碳酸钴的制备方法的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

42.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

43.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

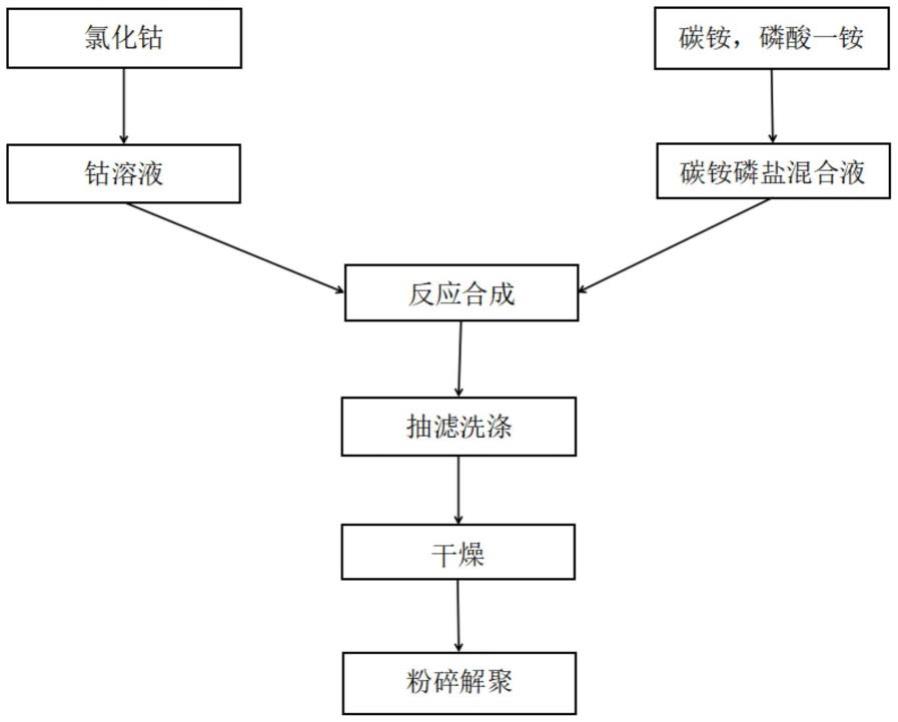

44.图1为实施例1制备纳米球形碳酸钴的流程图。

45.图2为实施例1制备得到的纳米球形碳酸钴的sem图。

46.图3为实施例1制备得到的纳米球形碳酸钴的xrd图。

具体实施方式

47.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

48.本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

49.实施例中氯化钴购自腾远钴业或者广东佳纳。

50.实施例中碳铵购自湖北华强或绍兴化工。

51.实施例中磷酸一铵购自四川龙蟒或湖北鄂中。

52.实施例1

53.一种纳米球形碳酸钴的制备方法,如图1所示,包括以下步骤:

54.(1)配制氯化钴溶液,向1升水中加入454g六水合氯化钴,过程温度控制到40℃,c

o2+

的质量浓度为100g/l。

55.(2)向1升水中加入240g碳酸氢铵,碳酸氢铵的浓度为230-250g/l,向1升碳铵溶液中加入5g磷酸一铵,磷的浓度为1%。

56.(3)以3升碳酸氢铵和磷盐混合溶液为底液加入到10升反应釜,开搅拌到200rpm,升温到47℃。

57.(4)调整搅拌到500rpm,开始加钴液,流量设置为2l/h,过程每10min检测ph。

58.(5)过程温度要稳定,待ph下降到7.15时停止加钴液。

59.(6)反应完成后,恒温搅拌60min陈华,过程搅拌不停。

60.(7)完成陈化物料的物料转入抽滤,沸水洗涤,吸水量控制在到物料重量的10倍。

61.(8)洗涤完成后的物料置于鼓风干燥箱,烘干温度设置95℃。

62.(9)干燥物料水分烘到1%以下后,进行解聚,得到纳米球形碳酸钴。所述纳米球形碳酸钴的sem(扫描电子显微镜)图如图2所示。所述纳米球形碳酸钴的xrd(x射线衍射)图如图3所示。

63.实施例2

64.(1)配制氯化钴溶液,向1升水中加入454g六水合氯化钴,过程温度控制到40℃,c

o2+

的质量浓度为100g/l。

65.(2)向1升水中加入240g碳酸氢铵,碳酸氢铵的浓度为230-250g/l,向1升碳铵溶液中加入5g磷酸一铵,磷的浓度为1-1.5%。

66.(3)以1升碳酸氢铵和磷盐混合溶液为底液加入到10升反应釜,开搅拌到200rpm,升温到47

±

2摄氏度.

67.(4)调整搅拌到500rpm,开始加钴溶液和碳铵溶液,流量设置分别为2l/h和1升/h,过程每10min检测ph,过程ph不得小于7.15,有趋势性变化可以微调碳铵溶液流量。

68.(5)过程温度要稳定,待反应釜内有10l体积后停止反应。

69.(6)反应完成后,恒温搅拌60min陈华,过程搅拌不停。

70.(7)完成陈化物料的物料转入抽滤,沸水洗涤,吸水量控制在到物料重量的10倍。

71.(8)洗涤完成后的物料置于鼓风干燥箱,烘干温度设置95℃。

72.(9)干燥物料水分烘到1%以下后,进行解聚,得到纳米球形碳酸钴。

73.实施例3

74.(1)配制氯化钴溶液,向1升水中加入454g六水合氯化钴,过程温度控制到40℃,c

o2+

的质量浓度为100g/l。

75.(2)向1升水中加入240g碳酸氢铵,碳酸氢铵的浓度为230g/l,向1升碳铵溶液中加入5g磷酸一铵,磷的浓度为1%。

76.(3)以2升钴液为底液加入到10升反应釜,开搅拌到200rpm,升温到47

±

2摄氏度.

77.(4)调整搅拌到500rpm,开始加碳铵溶液,流量1升/h,过程每10min检测ph。

78.(5)过程温度要稳定,待反应釜内物料ph升到7.25后停止反应。

79.(6)反应完成后,恒温搅拌60min陈华,过程搅拌不停。

80.(7)完成陈化物料的物料转入抽滤,沸水洗涤,吸水量控制在到物料重量的10倍。

81.(8)洗涤完成后的物料置于鼓风干燥箱,烘干温度设置95℃。

82.(9)干燥物料水分烘到1%以下后,进行解聚,得到纳米球形碳酸钴。

83.实施例4

84.(1)配制氯化钴溶液,向1升水中加入454g六水合氯化钴,过程温度控制到40℃,c

o2+

的质量浓度为100g/l。

85.(2)向1升水中加入240g碳酸氢铵,碳酸氢铵的浓度为230g/l,向1升碳铵溶液中加入5g磷酸一铵,磷的浓度为1%。

86.(3)以3升碳酸氢铵和磷盐混合溶液为底液加入到10升反应釜,开搅拌到200rpm,升温到45

±

2摄氏度.

87.(4)调整搅拌到500rpm,开始加钴液,流量设置为2l/h,过程每10min检测ph。

88.(5)过程温度要稳定,待ph下降到7.15时停止加钴液。

89.(6)反应完成后,恒温搅拌60min陈华,过程搅拌不停。

90.(7)完成陈化物料的物料转入抽滤,沸水洗涤,吸水量控制在到物料重量的10倍。

91.(8)洗涤完成后的物料置于鼓风干燥箱,烘干温度设置95℃。

92.(9)干燥物料水分烘到1%以下后,进行解聚,得到纳米球形碳酸钴。

93.性能测试

94.对实施例1-4的产品进行以下测试,测试结果如表1:

95.表1

96.序号钴含量水分d50实施例146.50%0.13%0.21μm实施例246.25%0.10%0.21μm实施例346.31%0.11%0.22μm实施例446.29%0.13%0.21μm

97.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1