一种利用含钨磨削废料制备仲钨酸铵的方法与流程

1.本发明涉及钨的湿法冶金技术领域,具体为一种利用含钨磨削废料制备仲钨酸铵的方法。

背景技术:

2.钨是重要的战略金属,随着多年的开采,原生钨矿资源的日益贫乏,综合利用各种钨资源日益迫切,近年来人们已对废钨资源再生与综合利用做了大量工作,其中从含钨磨削废料中回收钨已成为缓解钨资源短缺的一个重要方向。

3.目前国内外处理磨削废料的方法主要有机械破碎法、电解法、钠化焙烧法、酸分解工艺。其中机械破碎法和电解法由于能耗大、污染高已逐渐被淘汰,钠化焙烧法工艺成熟,适用较广,但也存在酸碱消耗量大、工序繁杂、成本高的问题;酸分解工艺因钨、钴分离效果好、加工成本低而广受企业青睐。然而,铬是硬质合金添加剂,酸分解工艺处理含钨磨削废料后得到的碳化钨中一般含有铬元素,导致最终仲钨酸铵中铬元素超标的问题,且现有常规钨冶炼工艺无法除铬。中国专利cn106629853a中提出采用两步除铬的方法,通过还原剂将铬还原,再经过树脂将阳离子除去的方法可以除铬达到99%,但是通过离子交换树脂容易造成钨残留树脂,钨损失大,且废水量大,废水处理成本高等问题。因此,如何有效去除含钨磨削废料中铬元素成为酸分解工艺的关键。

技术实现要素:

4.为解决现有技术存在的问题,本发明的主要目的是提出一种利用含钨磨削废料制备仲钨酸铵的方法,可以有效的去除铬等元素,有利于钨的回收利用。

5.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

6.一种利用含钨磨削废料制备仲钨酸铵的方法,包括如下步骤:

7.s1.含钨磨削废料采用磷酸进行酸浸,过滤后得到酸浸液和酸浸渣;

8.s2.将酸浸渣进行焙烧后磨成粉末;

9.s3.将粉末和亚硫酸铵或亚硫酸氢铵同时加入氨水中得到混合液;

10.s4.将混合液进行加热后过滤得滤液1和滤渣1;

11.s5.将滤液1的ph调节至7~10后加入硫化铵或硫氰化铵,反应一段时间后过滤得滤液2和滤渣2,将滤液2蒸发结晶得到仲钨酸铵。

12.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s1中,将含钨磨削废料研磨过筛后的筛下物进行酸浸,过筛采用150~250目的筛网。

13.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s1中,磷酸的浓度为25~30wt%。

14.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s1中,酸浸时控制磷酸溶液和筛下物的液固比为1~3ml/g。

15.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s1中,酸浸时间为5~8h。

16.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s2中,焙烧温度为600~800℃,焙烧时间为2~5h。

17.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s3中,亚硫酸铵或亚硫酸氢铵的加入量与氨水的固液比为0.1~10g/100ml。

18.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s3中,氨水的浓度为1~6mol/l。

19.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s4中,加热采用阶段加热的方式,具体为:

20.升温到70~90℃保温5~20min;

21.再升温到100~120℃保温5~20min;

22.随后在100-140℃保温2~4h。

23.作为本发明所述的一种利用含钨磨削废料制备仲钨酸铵的方法的优选方案,其中:所述步骤s5中,将滤液1的ph调节至7~10后加入占滤液1的体积的1~5vol%的硫化铵或硫氰化铵反应2~3h。

24.本发明的有益效果如下:

25.本发明提出一种利用含钨磨削废料制备仲钨酸铵的方法,通过对含钨磨削废料进行酸分解-焙烧-氨溶除铬等工艺制备铬元素含量合格的仲钨酸铵,通过控制氨溶工艺条件,有效抑制cr3+向cr

6+

转变,从而实现铬的稳定深度去除,此外,采用阶段升温的方法,可以大大减少了试剂(亚硫酸钠或亚硫酸氢铵)的消耗,降低了生产成本,同时,工艺稳定性高、设备简单,产业化条件成熟,有利于钨的回收利用。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

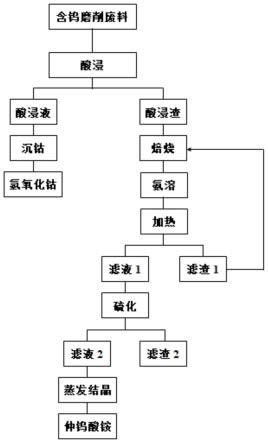

27.图1为本发明方法的流程示意图。

28.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

29.下面将结合实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明提供一种利用含钨磨削废料制备仲钨酸铵的方法,通过对含钨磨削废料进行酸分解-焙烧-氨溶除铬等工艺制备铬元素含量合格的仲钨酸铵,含钨磨削废料经酸浸和焙烧后得到含铬的氧化钨,通过控制氨溶工艺条件,有效抑制cr3+向cr

6+

转变,从而实现铬

的稳定深度去除,此外采用阶段升温的方法,可以大大减少了试剂(亚硫酸钠或亚硫酸氢铵)的消耗,降低了生产成本,同时,工艺稳定性高、设备简单,产业化条件成熟,有利于钨的回收利用。

31.如图1所示,本发明提供了一种利用含钨磨削废料制备仲钨酸铵的方法,包括如下步骤:

32.s1.含钨磨削废料采用磷酸进行酸浸,过滤后得到酸浸液和酸浸渣;

33.s2.将酸浸渣进行焙烧后磨成粉末;

34.s3.将粉末和亚硫酸铵或亚硫酸氢铵同时加入氨水中得到混合液;

35.s4.将混合液进行加热后过滤得滤液1和滤渣1;

36.s5.将滤液1的ph调节至7~10后加入硫化铵或硫氰化铵,反应一段时间后过滤得滤液2和滤渣2,将滤液2蒸发结晶得到仲钨酸铵。

37.步骤s1中的酸浸液用于沉钴制备副产品氢氧化钴;步骤s4中的滤渣1可以返回步骤s2焙烧,提高钨的回收率;步骤s5中的滤渣2可以用于回收其他(例如cr等)元素。

38.进一步地,所述步骤s1中,将含钨磨削废料研磨过筛后的筛下物进行酸浸,过筛采用150~250目的筛网,具体地,筛网可以为例如但不限于150目、180目、200目、250目中的任意一者;磷酸的浓度为25~30wt%;酸浸时控制磷酸溶液和筛下物的液固比为1~3ml/g,具体地,磷酸的浓度可以为例如但不限于25wt%、26wt%、27wt%、28wt%、29wt%、30wt%中的任意一者或任意两者之间的范围;液固比可以为例如但不限于1ml/g、1.5ml/g、2ml/g、2.5ml/g、3ml/g中的任意一者或任意两者之间的范围;酸浸时间为5~8h,具体地,酸浸时间可以为例如但不限于5h、6h、7h、8h中的任意一者或任意两者之间的范围;

39.进一步地,所述步骤s2中,焙烧温度为600~800℃,焙烧时间为2~5h;具体地,焙烧温度可以为例如但不限于600℃、620℃、640℃、660℃、680℃、700℃、720℃、740℃、760℃、780℃、800℃中的任意一者或任意两者之间的范围;焙烧时间可以为例如但不限于2h、3h、4h、5h中的任意一者或任意两者之间的范围;

40.进一步地,所述步骤s3中,亚硫酸铵或亚硫酸氢铵的加入量与氨水的固液比为0.1~10g/100ml。具体地,亚硫酸铵或亚硫酸氢铵的加入量与氨水的固液比可以为例如但不限于0.1g/100ml、0.15g/100ml、0.2g/100ml、0.25g/100ml、0.3g/100ml、0.35g/100ml、0.4g/100ml、0.45g/100ml、0.5g/100ml、1g/100ml、2g/100ml、3g/100ml、4g/100ml、5g/100ml、6g/100ml、7g/100ml、8g/100ml、9g/100ml、10g/100ml中的任意一者或任意两者之间的范围;氨水的浓度为1~6mol/l,具体地,氨水的浓度可以为例如但不限于1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l中的任意一者或任意两者之间的范围;

41.进一步地,所述步骤s4中,加热采用阶段加热的方式,具体为:

42.升温到70~90℃保温5~20min;具体地,温度可以为例如但不限于70℃、75℃、80℃、85℃、90℃中的任意一者或任意两者之间的范围;时间可以为例如但不限于5min、10min、15min、20min中的任意一者或任意两者之间的范围;

43.再升温到100~120℃保温5~20min;具体地,温度可以为例如但不限于100℃、105℃、110℃、115℃、120℃中的任意一者或任意两者之间的范围;时间可以为例如但不限于5min、10min、15min、20min中的任意一者或任意两者之间的范围;

44.随后在100-140℃保温2~4h;具体地,温度可以为例如但不限于100℃、110℃、120

℃、130℃、140℃中的任意一者或任意两者之间的范围;时间可以为例如但不限于2h、2.5h、3h、3.5h、4h中的任意一者或任意两者之间的范围;

45.通过本发明的利用含钨磨削废料制备仲钨酸铵的方法,采用阶段升温的方法,大大减少了试剂(亚硫酸钠或亚硫酸氢铵)的消耗,降低了生产成本,在同等条件下,亚硫酸钠或亚硫酸氢铵的用量即使≤1wt%例如仅为0.1wt%即可获得理想的氨溶效果;

46.进一步地,所述步骤s5中,将滤液1的ph调节至7~10加入占滤液1的体积的1~5vol%的硫化铵或硫氰化铵反应2~3h;具体地,滤液1的ph可以为例如但不限于7、8、9、10中的任意一者或任意两者之间的范围;硫化铵或硫氰化铵的加入量可以为例如但不限于1vol%、2vol%、3vol%、4vol%、5vol%中的任意一者或任意两者之间的范围;反应时间可以为例如但不限于2h、2h10min、2h20min、2h30min、2h40min、2h50min、3h中的任意一者或任意两者之间的范围;通过控制滤液ph值并加入一定量的硫化铵或硫氰化铵,通过沉淀实现深度除铬。

47.以下结合具体实施例对本发明技术方案进行进一步说明。

48.实施例1

49.一种利用含钨磨削废料制备仲钨酸铵的方法,包括如下步骤:

50.s1.含钨磨削废料研磨成粉末,经过200目筛,取筛下物采用浓度为30wt%的磷酸按照液固比为2ml/g进行酸浸,酸浸7h,过滤后得到酸浸液和酸浸渣;步骤s1中的酸浸液用于沉钴制备副产品氢氧化钴;

51.s2.将酸浸渣在700℃下焙烧3h后磨成粉末;

52.s3.取100g粉末(粉末组成为:wo3:90%,co:5%,cr:4%,其余杂质占1%)和9g的亚硫酸铵同时加入300ml的浓度为3mol/l的氨水中得到混合液;

53.s4.将混合液在120℃加热3h后过滤得滤液1和滤渣1;

54.s5.滤液1中加入钨酸调节ph至8,再加入4vol%的硫化铵,反应2h后过滤得滤液2和滤渣2,将滤液2蒸发结晶得到仲钨酸铵,部分杂质含量如表1所示。

55.实施例2

56.一种利用含钨磨削废料制备仲钨酸铵的方法,包括如下步骤:

57.s1.含钨磨削废料研磨成粉末,经过200目筛,取筛下物采用浓度为30wt%的磷酸按照液固比为2ml/g进行酸浸,酸浸7h,过滤后得到酸浸液和酸浸渣;步骤s1中的酸浸液用于沉钴制备副产品氢氧化钴;

58.s2.将酸浸渣在700℃下焙烧3h后磨成粉末;

59.s3.取100g粉末(粉末组成为:wo3:90%,co:5%,cr:4%,其余杂质占1%)和3g的亚硫酸铵同时加入300ml的浓度为3mol/l的氨水中得到混合液;

60.s4.将混合液在120℃加热3h后过滤得滤液1和滤渣1;

61.s5.滤液1中加入钨酸调节ph至8,再加入4vol%的硫化铵,反应2h后过滤得滤液2和滤渣2,将滤液2蒸发结晶得到仲钨酸铵,部分杂质含量如表1所示。

62.实施例3

63.一种利用含钨磨削废料制备仲钨酸铵的方法,包括如下步骤:

64.s1.含钨磨削废料研磨成粉末,经过200目筛,取筛下物采用浓度为30wt%的磷酸按照液固比为2ml/g进行酸浸,酸浸7h,过滤后得到酸浸液和酸浸渣;步骤s1中的酸浸液用

2,制备得到的仲钨酸铵不合格,对比例1制备得到的仲钨酸铵的铬、铝、镍超标,对比例2制备得到的仲钨酸铵的铬、硫超标;亚硫酸铵在氨溶时加入但不调节ph的对比例3,制备得到的仲钨酸铵不合格,对比例2制备得到的仲钨酸铵的铬超标;而实施例1-2亚硫酸铵在氨溶时加入且调节ph在本发明所述范围内,制备得到的仲钨酸铵合格,各杂质元素均满足要求;同时,实施例3亚硫酸铵在氨溶时加入且调节ph在本发明所述范围内,同时进行阶段升温,采用0.1wt%的亚硫酸钠制备得到的仲钨酸铵合格,各杂质元素均满足要求,大大减少了试剂(亚硫酸钠或亚硫酸氢铵)的消耗,降低了生产成本。

86.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1