一种用不同尾矿渣制备自保温泡沫混凝土砌块的方法及设备与流程

1.本发明涉及一种制备自保温泡沫混凝土砌块的方法,特别是涉及一种用不同尾矿渣制备自保温泡沫混凝土砌块的方法及设备,属于建筑材料技术领域。

背景技术:

2.尾矿渣属于工业生产过程中排出的副产物,如钢铁生产过程中产生的钢渣和高炉渣,火力发电厂产生的粉煤灰和脱硫石膏,磷酸工业产生的磷石膏等;这些尾矿渣其实也是一种可以资源化综合利用的资源;近年来,由于大量尾矿渣排放与堆存,严重影响了生态环境和生态安全,为此,国家鼓励固废资源的综合开发;

3.目前建筑行业采用利用不同尾矿渣所制成的泡沫混凝土,其中泡沫混凝土的制备形成是通过发泡机的发泡系统将发泡剂用机械方式充分发泡,并将发泡剂与水泥浆均匀混合;然后经过发泡机的注浆系统进行现浇施工或模具成型,经自然养护所形成的一种含有大量封闭气孔的新型轻质保温材料;

4.但现有的泡沫混凝土在进行堆砌后,整体的抗压以及保温性能还有待提高,后期导致后期会出现易开裂的问题,同时泡沫混凝土的制备时,由于步骤繁琐,制作不易,从而就会导致制备效率低下的问题。

5.因此,亟需对制备自保温泡沫混凝土砌块的方法进行改进,以解决上述存在的问题。

技术实现要素:

6.本发明的目的是提供一种用不同尾矿渣制备自保温泡沫混凝土砌块的方法及设备,利用不同尾矿渣、粉煤灰、水泥、纤维、水、稳泡剂、发泡剂、增塑剂、陶粒、碱激发剂及聚丙烯酸钠盐为原料制得的泡沫混凝土制品,具有高强、隔热、保温等特性,其中通过加入的陶粒物质以及纤维的设置能够进一步的提高泡沫混凝土的抗压强度,使其不易出现开裂的情况,原料通过一体化设备依次进行粉碎研磨、搅拌、高温发泡成型及最终的冷却拆模,从而提高了泡沫混凝土制备时的效率。

7.为了达到上述目的,本发明采用的主要技术方案包括:

8.一种用不同尾矿渣制备自保温泡沫混凝土砌块的方法,所述泡沫混凝土砌块由以下质量份数的原料制备而成:

9.尾矿渣25%-35%、粉煤灰30%-40%、水泥8%-15%、纤维5%-8%、水40%-50%、稳泡剂5%-15%、发泡剂5%-15%、增塑剂10%-20%、陶粒10%-15%、碱激发剂5%-8%、聚丙烯酸钠盐2%-5%;

10.其中所述尾渣矿为矿渣、高炉水渣、磷渣以及钢渣中的一种或多种混合物,所述陶粒为污泥烧制的陶粒,粒径为2mm,所述稳泡剂为硬脂酸钙,所述发泡剂为双氧水、氢氧化钙或碳化钙。

11.优选的,一种用不同尾矿渣制备自保温泡沫混凝土砌块的方法,包括如下步骤:

12.s1:根据原料配比称取原料,各组分及含量具体为:尾矿渣30%、粉煤灰35%、水泥10%、纤维8%、水45%、稳泡剂12%、发泡剂11%、增塑剂15%、陶粒13%、碱激发剂7%、聚丙烯酸钠盐4%;并且将其中的所述稳泡剂、所述发泡剂、所述增塑剂、所述陶粒、所述碱激发剂以及所述聚丙烯酸钠盐分别注入若干个微型储存箱内部;

13.s2:将不同的所述尾矿渣放进粉碎机构内进行粉碎处理,粉碎后的混合渣体进入研磨机构内部进行研磨成粉;

14.s3:然后将粉状物质排放至搅拌机构内进行搅拌处理,在进行搅拌时,将若干个所述微型储存箱内部放置的不同药剂以及物料排放至所述搅拌机构内部进行搅拌处理,并且同时加入所述水泥、所述粉煤灰、所述纤维以及所述水进行混合搅拌,搅拌转速为250-300r/min,搅拌反应7~10min;

15.s4:搅拌后的混合物通过排放至注塑模具内部进行铺平成型,然后进入发泡机构内部进行密封高温发泡成型处理,发泡温度为850-1000℃,发泡时间为40-60min;

16.s5:经过高温发泡处理的泡沫混凝土成型,然后利用冷区机构进行冷却降温处理,冷却时间为10-25min,经过冷却后的泡沫混凝土在进行拆模即可。

17.优选的,一种用不同尾矿渣制备自保温泡沫混凝土砌块的设备,包括支撑底座以及在所述支撑底座上端面依次设置的粉碎研磨机构、加料搅拌机构、发泡机构以及冷却机构,所述支撑底座的上端面还滑动设置有注塑磨具,所述粉碎研磨机构包括有第一电动滑动组以及用于粉碎不同尾矿渣的粉碎机构和用于研磨碎渣的研磨机构,所述加料搅拌机构包括有支撑组以及用于加料的加料箱和用于混合搅拌的搅拌机构,所述发泡机构包括有用于加热发泡成型的发泡箱以及第三电动滑动组,所述冷却机构包括有用于冷却的冷却箱以及第四电动滑动组。

18.优选的,所述粉碎机构设置在所述研磨机构的上方,所述研磨机构通过所述第一电动滑动组进行上下滑动调节;

19.所述粉碎机构包括有粉碎箱、第一驱动电机、第二驱动电机以及粉碎钢刃,所述粉碎箱的上方设置有进料口,所述粉碎箱内部一侧竖向设置有隔板,所述隔板与所述粉碎箱内部一侧形成放置空间,所述第一驱动电机与所述第二驱动电机在所述放置空间内部依次上下排列设置,所述第一驱动电机以及所述第二驱动电机的输出端均连接有一个所述粉碎钢刃,上下两个所述粉碎钢刃均横向联动有若干个,上方与下方的若干个所述粉碎钢刃的刀刃处均交错设置;

20.所述粉碎箱的下端面设置有排料通道,所述排料通道内部一侧铰接设置有用于封闭所述排料通道的封闭板,所述封闭板下端面的一侧铰接设置有电动伸缩杆,所述电动伸缩杆的另一端与所述排料通道内部靠近所述封闭板铰接端的一侧连接。

21.优选的,所述研磨机构包括有转动滚筒、第三驱动电机以及支撑架,所述第三驱动电机底部与所述支撑架上端面固定连接,所述第三驱动电机的输出端与所述转动滚筒连接,所述转动滚筒内部设置有若干个研磨球,所述转动滚筒的进料处向内凹陷设置有第二封闭板,所述第二封闭板上开设有若干个圆台结构状的出料口;

22.所述支撑架包括有第一支撑板以及第二支撑板,所述第一支撑板与所述第二支撑板之间的两侧均设置有第三支撑板,所述第二支撑板的上端面设置有慢速电机,所述慢速电机的输出端连接有第一齿轮组,所述第一支撑板的两侧均转动连接有第四支撑板,两个

所述第四支撑板的下端面与两个所述第三支撑板的上端面固定连接,两个所述第四支撑板的内侧面均设置有转动槽,所述第一支撑板的两侧通过转动杆与所述转动槽转动连接,所述第一支撑板的下端面连接有与所述第一齿轮组啮合连接的第二齿轮组。

23.优选的,所述加料箱与所述搅拌机构均通过所述支撑组支撑,所述加料箱处于所述搅拌机构的上方;

24.所述加料箱包括有若干个用于储存不同物质的微型储存箱,每一个所述微型储存箱的上端面均设置有加料口,每一个所述微型储存箱的侧面均设置有第一透明视窗,所述微型储存箱的下端面均设置有输料管,每一个所述输料管上均设置有一个电磁阀,若干个所述输料管的出料口处连通有一个集中出料管。

25.优选的,所述搅拌机构包括有固定底座、第五驱动电机、搅拌桶以及搅拌臂,所述固定底座上端面设置有若干个用于支撑所述搅拌桶的支撑杆,所述第五驱动电机设置在所述固定底座上端面,所述第五驱动电机的输出端延伸至所述搅拌桶内部并与所述搅拌臂连接;

26.所述搅拌臂的两侧均竖向排列有若干个横向设置的辅助小臂,所述辅助小臂远离所述搅拌臂的一端设置有刮板,所述刮板与所述搅拌桶内壁贴合,每一个所述辅助小臂的下端面均设置有两个十字型搅拌小臂,所述搅拌桶靠近所述粉碎研磨机构一侧的上方开设有圆弧槽,所述搅拌桶远离所述圆弧槽一侧的下方连接有排料管,所述排料管上靠近所述搅拌桶的一侧设置有第二电磁阀,所述排料管的下方连接有第二排料管。

27.优选的,所述发泡箱通过所述第三电动滑动组进行上下滑动,所述发泡箱内部的上方设置有风机,所述发泡箱内部的中间部分设置有若干个加热管,所述发泡板内部的下方设置有挡板,所述挡板上开设有若干个圆台状的排气孔,所述发泡箱上端面开设有若干个散热孔。

28.优选的,所述支撑底座的上端面设置有电动滑轨,所述电动滑轨用于带动注塑模具在所述支撑底座上方横向滑动,所述电动滑轨上滑动设置有滑动底座,所述滑动底座的上端面设置有若干个定位孔,所述注塑模具的下端面设置有若干个定位杆,所述注塑模具的两侧均设置有把手,所述注塑模具内部开设有隐藏流通水槽,所述注塑模具的上端面开设有与所述隐藏流通水槽相通的进水孔以及出水孔,所述进水孔与所述出水孔用于与所述冷却箱连通。

29.优选的,所述冷却箱通过所述第四电动滑动组进行上下滑动,所述冷却箱内部一侧设置有第二隔板,所述第二隔板与所述冷却箱内部一侧形成第二放置空间,所述第二隔板与所述冷却箱内部另一侧形成水箱,所述第二放置空间内部放置有制冷压缩机,所述制冷压缩机通过制冷管延伸至所述水箱内部,所述水箱内部设置有水泵,所述水泵连接有输水管,所述水箱内部还设置有排水管,所述排水管的上端延伸至所述水箱内部水位的上方,所述排水管的下端延伸至所述水箱的下端面,所述排水管与所述输水管的位置与所述进水孔和所述出水孔位置相对应,所述水箱上方设置有注水管,所述水箱外侧设置有第二透明视窗。

30.本发明至少具备以下有益效果:

31.1、利用不同尾矿渣、粉煤灰、水泥、纤维、水、稳泡剂、发泡剂、增塑剂、陶粒、碱激发剂以及聚丙烯酸钠盐为原料制得的泡沫混凝土制品,具有高强、隔热、保温等特性,可用于

墙体自保温,其中通过加入的陶粒物质以及纤维的设置能够进一步的提高泡沫混凝土的抗压强度,使其不易出现开裂的情况,同时各种原料会通过一体化设备依次进行粉碎研磨、搅拌、高温发泡成型以及最终的冷却拆模,利用机械设备代替大量人工以及繁琐的加工步骤,从而提高了泡沫混凝土制备时的效率。

附图说明

32.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

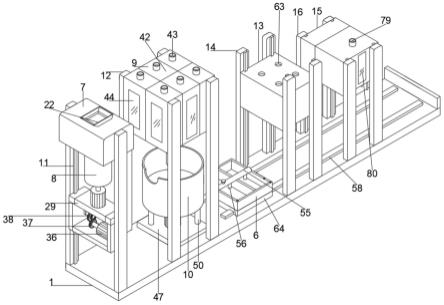

33.图1为本发明的立体结构示意图;

34.图2为本发明的平面主视图;

35.图3为本发明的粉碎研磨机构部分剖视示意图;

36.图4为本发明的粉碎箱俯视示意图;

37.图5为本发明的搅拌机构内部示意图;

38.图6为本发明的搅拌臂立体结构示意图;

39.图7为本发明的发泡箱发泡示意图;

40.图8为本发明的冷却箱内部示意图;

41.图9为本发明的注塑模具连接示意图;

42.图10为本发明的注塑模具横切剖视图;

43.图11为本发明的流程步骤图。

44.图中,1-支撑底座,2-粉碎研磨机构,3-加料搅拌机构,4-发泡机构,5-冷却机构,6-注塑磨具,7-粉碎机构,8-研磨机构,9-加料箱,10-搅拌机构,11-第一电动滑动组,12-支撑组,13-发泡箱,14-第三电动滑动组,15-冷却箱,16-第四电动滑动组,17-粉碎箱,18-第一驱动电机,19-第二驱动电机,20-粉碎钢刃,21-隔板,22-进料口,23-放置空间,24-排料通道,25-封闭板,26-电动伸缩杆,27-转动滚筒,28-第三驱动电机,29-支撑架,30-研磨球,31-第二封闭板,32-出料口,33-第一支撑板,34-第二支撑板,35-第三支撑板,36-慢速电机,37-第一齿轮组,38-第四支撑板,39-转动槽,40-转动杆,41-第二齿轮组,42-微型储存箱,43-加料口,44-第一透明视窗,45-输料管,46-集中出料管,47-固定底座,48-第五驱动电机,49-搅拌桶,50-支撑杆,51-辅助小臂,52-刮板,53-十字型搅拌小臂,54-圆弧槽,55-排料管,56-第二电磁阀,57-第二排料管,58-电动滑轨,59-风机,60-加热管,61-挡板,62-排气孔,63-散热孔,64-滑动底座,65-定位孔,66-定位杆,67-把手,68-隐藏流通水槽,69-进水孔,70-出水孔,71-第二隔板,72-第二放置空间,73-制冷压缩机,74-水箱,75-制冷管,76-水泵,77-输水管,78-排水管,79-注水管,80-第二透明视窗,81-电磁阀,82-搅拌臂。

具体实施方式

45.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

46.如图1-图11所示,本实施例提供的用不同尾矿渣制备自保温泡沫混凝土砌块的方法,泡沫混凝土砌块由以下质量份数的原料制备而成:

47.尾矿渣25%-35%、粉煤灰30%-40%、水泥8%-15%、纤维5%-8%、水40%-50%、

稳泡剂5%-15%、发泡剂5%-15%、增塑剂10%-20%、陶粒10%-15%、碱激发剂5%-8%、聚丙烯酸钠盐2%-5%;

48.其中尾渣矿为矿渣、高炉水渣、磷渣以及钢渣中的一种或多种混合物,不用尾矿渣都均能够成为泡沫混凝土的制备原料,能够大大的减少资源的浪费,提高回收利用率;

49.陶粒为污泥烧制的陶粒,粒径为2mm,其中陶粒导热系数为0.13~0.14w/(m

·

k);陶粒的制备:按污泥、页岩粉所占质量百分数为:污泥35%、页岩粉65%,称取污泥和页岩粉,将污泥和页岩粉混合造粒,粒径为1~3mm;然后在回转窑内经1000~1150℃煅烧19~22min,得密度等级为300~500级,筒压强度为1~3mpa,吸水率为10~12%的超轻污泥陶粒;

50.同时污泥陶粒具有吸水释水的效果,对泡沫混凝土具有养护作用,能够降低泡沫混凝土收缩性能;陶粒本身的导热系数极低,能够有效起到阻热点的作用,从而提高保温效果;

51.稳泡剂为硬脂酸钙,发泡剂为双氧水、氢氧化钙或碳化钙;同时聚丙烯酸钠盐sap是一种高吸水性树脂,吸水倍数为150~200倍,能够缓解泡沫混凝土成型时的负压性。

52.如图11所示,一种用不同尾矿渣制备自保温泡沫混凝土砌块的方法,包括如下步骤:

53.s1:根据原料配比称取原料,各组分及含量具体为:尾矿渣30%、粉煤灰35%、水泥10%、纤维8%、水45%、稳泡剂12%、发泡剂11%、增塑剂15%、陶粒13%、碱激发剂7%、聚丙烯酸钠盐4%;并且将其中的稳泡剂、发泡剂、增塑剂、陶粒、碱激发剂以及聚丙烯酸钠盐分别注入若干个微型储存箱42内部;利用不同尾矿渣、粉煤灰、水泥、纤维、水、稳泡剂、发泡剂、增塑剂、陶粒、碱激发剂及聚丙烯酸钠盐为原料制得的泡沫混凝土制品,具有高强、隔热、保温等特性,其中通过加入的陶粒物质以及纤维的设置能够进一步的提高泡沫混凝土的抗压强度,使其不易出现开裂的情况;

54.s2:将不同的尾矿渣放进粉碎机构7内进行粉碎处理,粉碎后的混合渣体进入研磨机构8内部进行研磨成粉;

55.s3:然后将粉状物质排放至搅拌机构10内进行搅拌处理,在进行搅拌时,将若干个微型储存箱42内部放置的不同药剂以及物料排放至搅拌机构10内部进行搅拌处理,并且同时加入水泥、粉煤灰、纤维以及水进行混合搅拌,搅拌转速为250-300r/min,搅拌反应7~10min;

56.s4:搅拌后的混合物通过排放至注塑模具6内部进行铺平成型,然后进入发泡机构4内部进行密封高温发泡成型处理,发泡温度为850-1000℃,发泡时间为40-60min;

57.s5:经过高温发泡处理的泡沫混凝土成型,然后利用冷区机构5进行冷却降温处理,冷却时间为10-25min,经过冷却后的泡沫混凝土在进行拆模即可。

58.如图1所示,用不同尾矿渣制备自保温泡沫混凝土砌块的设备,包括支撑底座1以及在支撑底座1上端面依次设置的粉碎研磨机构2、加料搅拌机构3、发泡机构4以及冷却机构5,支撑底座1的上端面还滑动设置有注塑磨具6,粉碎研磨机构2包括有第一电动滑动组11以及用于粉碎不同尾矿渣的粉碎机构7和用于研磨碎渣的研磨机构8,加料搅拌机构3包括有支撑组12以及用于加料的加料箱9和用于混合搅拌的搅拌机构10,发泡机构4包括有用于加热发泡成型的发泡箱13以及第三电动滑动组14,冷却机构5包括有用于冷却的冷却箱

15以及第四电动滑动组16。

59.粉碎研磨:

60.如图1至图4所示,粉碎机构7设置在研磨机构8的上方,研磨机构8通过第一电动滑动组11进行上下滑动调节;

61.粉碎机构7包括有粉碎箱17、第一驱动电机18、第二驱动电机19以及粉碎钢刃20,粉碎箱17的上方设置有进料口22,粉碎箱17内部一侧竖向设置有隔板21,隔板21与粉碎箱17内部一侧形成放置空间23,第一驱动电机18与第二驱动电机19在放置空间23内部依次上下排列设置,第一驱动电机18以及第二驱动电机19的输出端均连接有一个粉碎钢刃20,上下两个粉碎钢刃20均横向联动有若干个,上方与下方的若干个粉碎钢刃20的刀刃处均交错设置;

62.将多种混合或者其中一种尾矿渣放置进粉碎箱17内部,通过开启第一驱动电机18与第二驱动电机19,利用第一驱动电机18和第二驱动电机19带动多个交错设置的粉碎钢刃20将尾矿渣进行粉碎处理;

63.粉碎箱17的下端面设置有排料通道24,排料通道24内部一侧铰接设置有用于封闭排料通道24的封闭板25,封闭板25下端面的一侧铰接设置有电动伸缩杆26,电动伸缩杆26的另一端与排料通道24内部靠近封闭板25铰接端的一侧连接;

64.当需要将粉碎处理的物料投入转动滚筒27内部时,通过电动伸缩杆26的收缩,使封闭板25不再将排料通道24封闭,从而使粉碎箱17内部的粉碎物料进入转动滚筒27内部进行研磨处理;

65.研磨机构8包括有转动滚筒27、第三驱动电机28以及支撑架29,第三驱动电机28底部与支撑架29上端面固定连接,第三驱动电机28的输出端与转动滚筒27连接,转动滚筒27内部设置有若干个研磨球30,转动滚筒27的进料处向内凹陷设置有第二封闭板31,第二封闭板31上开设有若干个圆台结构状的出料口32;

66.当粉碎后的物料通过凹陷设置的第二封闭板31和开设的出料口32进入转动滚筒27内部然后利用第三驱动电机28带动转动滚筒27进行转动,从而带动内部的若干个研磨球30开始不规则运动,最终实现对内部的物料进行研磨成粉处理;

67.支撑架29包括有第一支撑板33以及第二支撑板34,第一支撑板33与第二支撑板34之间的两侧均设置有第三支撑板35,第二支撑板34的上端面设置有慢速电机36,慢速电机36的输出端连接有第一齿轮组37,第一支撑板33的两侧均转动连接有第四支撑板38,两个第四支撑板38的下端面与两个第三支撑板35的上端面固定连接,两个第四支撑板38的内侧面均设置有转动槽39,第一支撑板33的两侧通过转动杆40与转动槽39转动连接,第一支撑板33的下端面连接有与第一齿轮组37啮合连接的第二齿轮组41;

68.研磨后的粉状物料处于转动滚筒27内,利用第一电动滑动组11带动研磨机构8向下滑动,然后通过利用慢速电机36带动第一齿轮组37进行转动,带动啮合连接的第二齿轮组41进行转动,从而带动第一支撑板33在两个第四支撑板38之间进行转动调节,从而带动上方的第三驱动电机28以及转动滚筒27向搅拌桶49方向靠近,最终转动滚筒27的开口处会向下倾斜至搅拌桶49上开设的圆弧槽54内,从而使转动滚筒27内部的物料粉进入搅拌桶49内部。

69.加料搅拌:

70.如图5至图6所示,加料箱9与搅拌机构10均通过支撑组12支撑,加料箱9处于搅拌机构10的上方;

71.加料箱9包括有若干个用于储存不同物质的微型储存箱42,每一个微型储存箱42的上端面均设置有加料口43,加料口43用于向微型储存箱42内部进行加料,每一个微型储存箱42的侧面均设置有第一透明视窗44,第一透明视窗44便于观察微型储存箱42内部的储料情况,微型储存箱42的下端面均设置有输料管45,每一个输料管45上均设置有一个电磁阀81,若干个输料管45的出料口处连通有一个集中出料管46,通过电磁阀81的开启,使每一个输料管45内部的物料进入集中出料管46内,从而进入搅拌桶49内部,若干个输料管45能够同时根据使用要求进行全部开启关闭或者进行单独开启关闭;

72.搅拌机构10包括有固定底座47、第五驱动电机48、搅拌桶49以及搅拌臂82,固定底座47上端面设置有若干个用于支撑搅拌桶49的支撑杆50,第五驱动电机45设置在固定底座47上端面,第五驱动电机48的输出端延伸至搅拌桶49内部并与搅拌臂82连接;

73.搅拌臂82的两侧均竖向排列有若干个横向设置的辅助小臂51,辅助小臂51远离搅拌臂82的一端设置有刮板52,刮板52与搅拌桶49内壁贴合,每一个辅助小臂51的下端面均设置有两个十字型搅拌小臂53,搅拌桶49靠近粉碎研磨机构2一侧的上方开设有圆弧槽54,搅拌桶49远离圆弧槽54一侧的下方连接有排料管55,排料管55上靠近搅拌桶49的一侧设置有第二电磁阀56,排料管55的下方连接有第二排料管57,搅拌后的物料通过开启第二电磁阀56,利用排料管55以及第二排料管57排放至注塑模具6内部进行注塑成型;

74.当所有物料都进入搅拌桶49内部后,通过第五驱动电机45的开启带动搅拌臂82进行转动,同时通过利用辅助小臂51以及十字型搅拌小臂53能够将搅拌桶49内部的物料搅拌的更为均匀,利用搅拌臂82外端设置的刮板52,能够将搅拌桶49内壁贴附的物料进行刮掉,保证内壁的物料也能够进行搅拌。

75.高温发泡:

76.如图7所示,发泡箱13通过第三电动滑动组14进行上下滑动,发泡箱13内部的上方设置有风机59,发泡箱13内部的中间部分设置有若干个加热管60,发泡板13内部的下方设置有挡板61,挡板61上开设有若干个圆台状的排气孔62,发泡箱13上端面开设有若干个散热孔63;散热孔63用于风机59以及部分热量的散热;

77.注塑模具6滑动至发泡箱13的正下方,发泡箱13利用第三电动滑动组14向下滑动并且将注塑模具6进行封闭包裹,然后通过开启风机59以及若干个加热管60,使加热管60发出热量,利用风机59产生的风源将热量通过排气孔62吹动至注塑模具6内部,从而注塑模具6内部泡沫混凝土的发泡加热处理。

78.冷却拆模:

79.如图8至图10所示,支撑底座1的上端面设置有电动滑轨58,电动滑轨58用于带动注塑模具6在支撑底座1上方横向滑动,电动滑轨58上滑动设置有滑动底座64,滑动底座64的上端面设置有若干个定位孔65,注塑模具6的下端面设置有若干个定位杆66,注塑模具6的两侧均设置有把手67,注塑模具6内部开设有隐藏流通水槽68,注塑模具6的上端面开设有与隐藏流通水槽68相通的进水孔69以及出水孔70,进水孔69与出水孔70用于与冷却箱15连通;定位孔65与定位杆66的设置便于注塑模具6与滑动底座34进行安装,同时便于后期拆模时两者进行分开,把手67的设置便于将注塑模具6取下;

80.冷却箱15通过第四电动滑动组16进行上下滑动,冷却箱15内部一侧设置有第二隔板71,第二隔板71与冷却箱15内部一侧形成第二放置空间72,第二隔板71与冷却箱15内部另一侧形成水箱74,第二放置空间72内部放置有制冷压缩机73,制冷压缩机73通过制冷管75延伸至水箱74内部,水箱74内部设置有水泵76,水泵76连接有输水管77,水箱74内部还设置有排水管78,排水管78的上端延伸至水箱74内部水位的上方,排水管78的下端延伸至水箱74的下端面,排水管78与输水管77的位置与进水孔69和出水孔70位置相对应,水箱74上方设置有注水管79,水箱74外侧设置有第二透明视窗80,注水管79用于向水箱74内部注水,第二透明视窗80用于观察水箱74内部液位;

81.注塑模具6滑动至冷却箱15的正下方,然后冷却箱15利用第四电动滑动组16向下滑动,底部设置的输水管77以及排水管78会分别插进进水孔69与出水孔70内,利用制冷压缩机73的开启,实现对水箱74内部的水源进行降温,然后利用水泵73的开启将水箱74内部的水源通过输水管77以及进水孔69进入隐藏流通水槽68内部,从而对注塑模具6内部的发泡混凝土进行冷却降温处理,经过一定时间的降温处理后,进行拆模即可,然而经过隐藏流通水槽68的水源会通过出水孔70以及排水管78再次返回至水箱74内部,进行降温处理,从而带到循环降温的处理效果。

82.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

83.需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的商品或者系统中还存在另外的相同要素。

84.上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1