一种铝碳化硼复合材料的制备方法及其应用与流程

1.本发明核辐射材料技术领域,具体涉及一种铝碳化硼复合材料的制备方法及其应用。

背景技术:

2.核反应堆,作为核动力舰艇的心脏,已经日益成为重点研究方向,但是与常规动力舰艇相比,核反应堆的应用也带来了新的问题。其中至关重要的就是如何有效保证核辐射不会威胁到人员安全与设备精度。在舰船内部,核反应堆是一个巨大的放射源。核燃料在堆芯内实现核裂变反应,释放出核能,同时产生α、β、γ、x射线以及中子、质子、重氢核和裂变产物辐射。γ、x射线以及中子的穿透力较强,可以穿透反应堆一些屏蔽设计,所以其潜在危害主要在外照射。其中中子外照射是主要的辐射照射方式之一,也是核反应堆辐射防护的重点。

3.核工业传统使用的中子吸收材料是碳化硼,但单一碳化硼陶瓷材料具有明显的弱点:(1)碳化硼陶瓷的断裂韧性很低;(2)碳化硼原子间以牢固的共价键连接,很难烧结致密。含硼不锈钢具有良好的热中子吸收能力和力学性能,但是硼在不锈钢中的溶解度低,加入过量的硼会导致材料的力学性能如热延性、塑性、韧性和加工性能等下降,若采用富集硼10,则成本增加很多,而且制备极为困难。硼铝合金中,硼在铝的溶解度很低,限量的硼与铝形成合金,在晶界上形成富硼硼化物,增加了材料的脆性。含硼有机聚合物,如铅硼聚乙烯,具有良好的耐辐照性能,但是不能耐高温。在防中子辐射方面,相对于硼钢、含硼聚合物、硼铝合金等中子屏蔽材料而言,铝基碳化硼材料兼具了密度低、强度高、中子吸收能力高、辐照稳定性高的综合能力,是目前舰船核反应堆防护的优选材料。

4.研究发现铝基碳化硼材料的透射系数随碳化硼含量的增加而逐渐下降。为了进一步提高铝碳化硼的防辐射性能,需要进一步提高碳化硼的含量。但是在制备中子吸收铝基碳化硼材料时,当碳化硼质量分数高于50%后,在烧结过程中碳化硼颗粒和铝粉不能形成充分的粘结,又会影响材料抗辐射的能力,以及力学性能。此外,目前大部分铝碳化硼复合材料制备中生胚烧结温度约为1500℃,对设备要求高,制备成本高。

5.因此,亟需提供一种铝碳化硼复合材料的制备方法,制备的铝碳化硼复合材料能够在不损失其力学性能的情况下,提高铝碳化硼的防辐射性能。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种铝碳化硼复合材料的制备方法和应用。该方法制备的铝碳化硼复合材料,能够在不损失其力学性能的情况下,提高铝碳化硼的防辐射性能;且制备中烧结温度低,能够降低成本。

7.本发明第一方面提供了一种铝碳化硼复合材料的制备方法。

8.具体地,一种铝碳化硼复合材料的制备方法,包括以下步骤:

9.(1)将粒径为5-40μm的碳化硼a和粒径为80-150μm的碳化硼b混合得混合粉体,将

所述混合粉体预烧结后,加入磷酸二氢铝和粘结剂混料,得到浆料;

10.(2)将步骤(1)得到的浆料干燥、造粒,然后压制,得到陶瓷生坯;

11.(3)将步骤(2)得到的陶瓷生坯脱脂,然后于850-900℃下烧结1-5小时,得到碳化硼陶瓷;再将所述碳化硼陶瓷与铝合金浸渗复合,制得铝碳化硼复合材料;

12.在步骤(3)中,所述碳化硼陶瓷的体积占所述铝碳化硼复合材料的体积的50%-70%。

13.需要说明的是,所述碳化硼a和所述碳化硼b中a和b仅用于做区分,其中碳化硼a为粒径为5-40μm的碳化硼粉末,碳化硼b为粒径为80-150μm的碳化硼粉末。

14.优选地,在步骤(1)中,所述碳化硼a和所述碳化硼b的质量比为1:(1-3);进一步优选地,在步骤(1)中,所述碳化硼a和所述碳化硼b的质量比为1:(1.5-2.5)。采用两种不同粒径的碳化硼混合,并控制两者的比例能够提高碳化硼陶瓷的致密度和降低陶瓷生坯的烧结温度。

15.优选地,在步骤(1)中,所述碳化硼a为碳化硼w14,所述碳化硼b为150#碳化硼。如由黑龙江瑞江顺新材料科技有限公司生产的150#黑色碳化硼粉,以及w14黑色碳化硼粉。

16.优选地,在步骤(1)中,所述预烧结的过程为在300-350℃下预烧结1-1.5小时。

17.优选地,在步骤(1)中,所述酸洗的过程为采用1-3%的盐酸进行洗涤。经预烧结后碳化硼表面附着大量氧化硼,氧化硼易吸水分解,在浸渗复合中易溶解,降低坯体强度,不利于陶瓷坯存放和复合。采用1%-3%的盐酸酸洗能够有效减少氧化硼的附着。

18.优选地,在步骤(1)中,所述磷酸二氢铝的添加量为所述混合粉体的质量的1%-6%;进一步优选地,在步骤(1)中,所述磷酸二氢铝的添加量为所述混合粉体的质量的3%-5%。

19.优选地,在步骤(1)中,所述粘结剂为聚乙烯醇和/或羧甲基纤维素。

20.优选地,在步骤(1)中,所述粘结剂的添加量为所述混合粉体的质量的0.5%-5%;进一步优选地,在步骤(1)中,所述粘结剂的添加量为所述混合粉体的质量的0.5%-3%;更优选地,在步骤(1)中,所述粘结剂的添加量为所述混合粉体的质量的0.5%-1.5%。

21.优选地,在步骤(1)中,经预烧结的混合粉体先过筛得到粒径为10-100μm粉体,再加入磷酸二氢铝和粘结剂进行混料。

22.优选地,在步骤(2)中,所述干燥的温度为70-85℃,所述干燥的时间为5-8小时。

23.在步骤(2)中,所述的造粒的方法为常规方法,可以采用目数为20-40目的钢筛进行过滤造粒,也可以选用喷雾造粒塔进行。

24.优选地,在步骤(2)中,所述压制的过程为在10-15mpa的压力下压制20-40s。

25.优选地,在步骤(3)中,所述脱脂的过程为于小于100pa的真空度下,以1-5℃/min的升温速率升温至350-400℃,然后保温0.5-2小时;进一步优选地,在步骤(3)中,所述脱脂的过程为于小于100pa的真空度下,以2-3℃/min的升温速率升温至350-370℃,然后保温0.5-1.5小时。

26.优选地,在步骤(3)中,所述烧结的过程是在完成所述脱脂过程后,直接升温至850-900℃保温1-3小时,然后冷却至100℃以下。

27.优选地,在步骤(3)中,所述碳化硼陶瓷的体积占所述铝碳化硼复合材料的体积的50%-60%。

28.优选地,在步骤(3)中,所述铝合金为101a铝合金。

29.优选地,在步骤(3)中,所述浸渗复合的过程为先熔化铝合金得到铝液,然后于氩气或氮气气氛下,700-750℃下施加6-8mpa的压力,将所述铝液与所述碳化硼陶瓷浸渗,保压10-20分钟后,降温至140-160℃,得到铝碳化硼复合材料。

30.本发明第二方面提供了一种铝碳化硼复合材料。

31.具体地,一种铝碳化硼复合材料,由上述制备方法制得。

32.本发明第三方面提供了上述铝碳化硼复合材料的应用。

33.具体地,上述铝碳化硼复合材料在核辐射防护装置中的应用。

34.本发明第四方面提供了一种核辐射防护装置。

35.具体地,一种核辐射防护装置,包含上述铝碳化硼复合材料。

36.相对于现有技术,本发明的有益效果如下:

37.(1)本发明提供的制备方法,通过选用粒径为5-40μm的碳化硼a和粒径为80-150μm的碳化硼b作为原料,经预烧结后配合磷酸二氢铝的使用,能够有效降低烧结的温度,使烧结温度降低至850-900℃,不仅能够节约能源、降低成本,而且还能使制备的铝碳化硼复合材料中碳化硼的含量高达50%-70%,硼元素含量超过硼铝合金以及硼钢的5倍,中子吸收效果大幅得到提升,能够在不损失力学性能的前提下,提高复合材料的防辐射性能。

38.(2)本发明提供的铝碳化硼复合材料的热膨胀系数低至9.09

×

10-6

,受到缓冲剂温差变化影响时,产生的形变更小。铝碳化硼复合材料的抗拉强度、抗压强度等力学性能超过铅硼聚乙烯的五倍,抗拉强度可达300mpa以上,抗压强度可达400mpa以上;针对能量为0.025ev的中子的衰减系数高达16.5cm-1

;针对能量为1ev的中子的衰减系数高达5.8cm-1

;针对能量为1000ev的中子的衰减系数高达0.8cm-1

。

39.(3)本发明制备的铝碳化硼复合材料的表面具有铝层,可以实现后续的焊接连接,解决了传统中子防护材料大尺寸结构件的连接问题。

40.(4)本发明制备的铝碳化硼复合材料相比于碳化硼陶瓷材料而言,铝碳化硼复合材料的可塑性以及可加工性能优于碳化硼陶瓷材料,可以使用铣加工、线切割、电火花等多种手段进行加工;铝碳化硼复合材料的可连接性优于碳化硼陶瓷,可以通过机械连接以及焊接的方式进行组合;本发明制备的铝碳化硼复合材料的力学韧性优于碳化硼陶瓷,可以用于制备具有一定承载能力需求的结构件。

具体实施方式

41.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

42.以下实施例中碳化硼w14和150#碳化钢购买于黑龙江瑞江顺新材料科技有限公司,其余原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

43.实施例1

44.一种铝碳化硼复合材料的制备方法,包括以下步骤:

45.(1)将碳化硼w14和150#碳化钢按照质量比为1:2进行混合,得到混合粉体;对混合粉体进行预烧结,预烧结温度约为320℃,预烧结后采用2%的盐酸进行酸洗,去除颗粒表面

含有的氧化硼,氧化硼会吸水分解,另外在复合温度下溶解,降低坯体强度,不利于陶瓷坯存放和复合。将酸洗后粉体过筛,留存10-100μm的颗粒,加入4%的磷酸二氢铝作为成型剂,加入1.0%的聚乙烯醇作为粘结剂,采用v型混料机在空气气氛中进行混料,混料时长为2.5小时,制得的浆料。

46.(2)将步骤(1)得到的浆料放置在温箱中进行干燥,干燥温度为80℃,干燥时间为7小时;干燥后进行造粒,采取目数为40目的钢筛进行过滤造粒,再将物料注入钢制模具,使用四柱液压机进行压制,压力为15mpa,保压时间30s,保压完成后,得到陶瓷生坯。

47.(3)使用粒径为100μm的金刚石切割片对步骤(2)得到的陶瓷生坯脱脂进行修整,进刀深度为1-3mm,转速200rpm,将陶瓷生坯修整规则;然后采用真空烧结炉对碳化硼陶瓷生坯进行烧结,真空度为80pa,升温速率为2.5℃/min,升温至360℃,保温1小时,完成脱脂过程;再升温至880℃,保温2小时,完成烧结后随炉冷却至100℃以下后打开炉腔,得到碳化硼陶瓷。

48.(4)制备石墨模具,覆盖石墨表面孔隙。模具按照碳化硼多孔陶瓷的尺寸进行设计,模具内型腔即为需要复合成型的铝碳化硼材料的尺寸,模具内部设有浇道,并设有铝合金补缩空腔,铝合金采取铸铝101a,铝合金的体积占铝碳化硼复合材料的45%,碳化硼陶瓷的体积占铝碳化硼复合材料的55%。将碳化硼陶瓷放入专用的石墨模具中,并装入专用的复合装置中,组成复合组件。将复合组件置入专用真空压力浸渗炉中,复合组件的导管插入盛有铝合金的坩埚底部;真空炉上下腔抽真空,真空度100pa;真空炉上下腔体同时加热至熔铝温度,温度达720℃,保温2小时,完成铝液熔化;采用氩气或者氮气将下腔体加压,加压压力为7mpa,将坩埚内铝液压入上炉腔复合模具;保压15分钟,完成复合;复合后降温至150℃,泄压,开炉取出复合组件;拆解复合模具,采用中走丝线切割的方式对材料的尺寸进行修整,采用金刚石砂轮平磨材料表面,制得铝碳化硼复合材料。

49.本发明采取预制体浸渗铝合金的方法,先制得含有一定孔隙率的多孔碳化硼预制体,然后再把铝合金溶液压入陶瓷孔隙中,冷却后得到铝碳化硼复合材料。为防止碳化硼陶瓷在烧结过程中产生氧化硼,烧结采取了真空烧结工艺;同时为提高效率、降低成本以及提高材料的防辐射性能,本发明创新性地采用了低温烧结工艺。在碳化硼多孔陶瓷成型后,在真空压力浸渗炉中融化铸造铝合金后,再充入氩气,利用气体压力把铝液压入碳化硼陶瓷的孔隙中,再进行降温,最后得到铝碳化硅硼复合材料。

50.实施例2

51.一种铝碳化硼复合材料的制备方法,包括以下步骤:

52.(1)将碳化硼w14和150#碳化钢按照质量比为1:2.5进行混合,得到混合粉体;对混合粉体进行预烧结,预烧结温度约为350℃,预烧结后采用3%的盐酸进行酸洗,去除颗粒表面含有的氧化硼,氧化硼会吸水分解,另外在复合温度下溶解,降低坯体强度,不利于陶瓷坯存放和复合。将酸洗后粉体过筛,留存10-100μm的颗粒,加入3%的磷酸二氢铝作为成型剂,加入1.5%的聚乙烯醇作为粘结剂,采用v型混料机在空气气氛中进行混料,混料时长为2.5小时,制得的浆料。

53.(2)将步骤(1)得到的浆料放置在温箱中进行干燥,干燥温度为80℃,干燥时间为7小时;干燥后进行造粒,采取目数为40目的钢筛进行过滤造粒,再将物料注入钢制模具,使用四柱液压机进行压制,压力为12mpa,保压时间40s,保压完成后,得到陶瓷生坯。

54.(3)使用粒径为100μm的金刚石切割片对步骤(2)得到的陶瓷生坯脱脂进行修整,进刀深度为1-3mm,转速200rpm,将陶瓷生坯修整规则;然后采用真空烧结炉对碳化硼陶瓷生坯进行烧结,真空度为80pa,升温速率为2.5℃/min,升温至350℃,保温1.5小时,完成脱脂过程;再升温至850℃,保温2小时,完成烧结后随炉冷却至100℃以下后打开炉腔,得到碳化硼陶瓷。

55.(4)制备石墨模具,覆盖石墨表面孔隙。模具按照碳化硼多孔陶瓷的尺寸进行设计,模具内型腔即为需要复合成型的铝碳化硼材料的尺寸,模具内部设有浇道,并设有铝合金补缩空腔,铝合金采取铸铝101a,铝合金的体积占铝碳化硼复合材料的40%,碳化硼陶瓷的体积占铝碳化硼复合材料的60%。将碳化硼陶瓷放入专用的石墨模具中,并装入专用的复合装置中,组成复合组件。将复合组件置入专用真空压力浸渗炉中,复合组件的导管插入盛有铝合金的坩埚底部;真空炉上下腔抽真空,真空度100pa;真空炉上下腔体同时加热至熔铝温度,温度达720℃,保温2小时,完成铝液熔化;采用氩气或者氮气将下腔体加压,加压压力为7mpa,将坩埚内铝液压入上炉腔复合模具;保压15分钟,完成复合;复合后降温至150℃,泄压,开炉取出复合组件;拆解复合模具,采用中走丝线切割的方式对材料的尺寸进行修整,采用金刚石砂轮平磨材料表面,制得铝碳化硼复合材料。

56.实施例3

57.本实施例提供了一种铝碳化硼复合材料的制备方法,与实施例1的区别在于:

58.在步骤(1)中,碳化硼w14和150#碳化钢按照质量比为1:5,其余原料和制备方法同实施例1。

59.产品效果测试

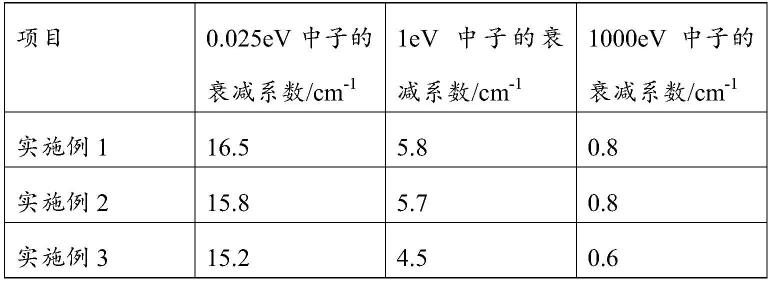

60.对实施例1-3制备的铝碳化硼复合材料进行防辐射性能、力学性能等测试。防辐射性能测试主要测试针对能量为0.025ev的中子的衰减系数,针对能量为1ev的中子的衰减系数,针对能量为1000ev的中子的衰减系数。也进一步测试了铝碳化硼复合材料的热膨胀系数、抗拉强度和抗压强度。测试结果如表1和表2所示。

61.表1实施例1-3中铝碳化硼复合材料的防辐射性能测试结果

[0062][0063]

表2实施例1-3中铝碳化硼复合材料的力学性能测试结果

[0064][0065]

由表1和表2可知,本发明实施例制备的铝碳化硼复合材料的防辐射性能和力学性能优异。本发明能够在较低的烧结温度(850-900℃)下制备出碳化硼含量高的铝碳化硼复合材料,该复合材料能够在不损失力学性能的前提下,提高复合材料的防辐射性能。本发明提供的铝碳化硼复合材料的热膨胀系数低至9.09

×

10-6

,抗拉强度可达300mpa以上,抗压强度可达400mpa以上;针对能量为0.025ev的中子的衰减系数大于15cm-1

,高达16.5cm-1

;针对能量为1ev的中子的衰减系数大于4cm-1

,高达5.8cm-1

;针对能量为1000ev的中子的衰减系数大于0.5cm-1

,高达0.8cm-1

。试验发现,当仅使用碳化硼w14或150#碳化钢,制备的铝碳化硼复合材料的热膨胀系数高于本发明实施例,防辐射性能和抗拉、抗压强度劣于本发明实施例。将成型剂磷酸二氢铝替换为聚乙烯醇时,无法在较低温度下实现良好的烧结。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1